Изобретение относится к способу порошкового пожаротушения с использованием микрокапсулированного огнегасящего агента, представляющего собой микрокапсулы, заполненные огнегасящим веществом в виде нанопорошка.

Известно применение порошков на основе минеральных солей щелочных металлов и аэрозольные составы (Баратов А.Н. Горение-Пожар-Взрыв-Безопасность. - М.: ФГУ ВНИИПО МЧС России, 2004 с. 364). Указанные составы способны тушить пожары классов A1, А2 и B1, В2 (см. там же). Принцип тушения этими составами заключается в создании облака газовзвеси (аэрозоля) порошков в защищаемых объектах. Эти составы являются удовлетворительными средствами пожаротушения и широко применяются на практике. Они подаются в очаг пожара или в защищаемый объем путем пневматического выдавливания из герметичных сосудов с помощью газа под давлением или путем сжигания заряда аэрообразующего состава (АОС).

Недостатками этих составов и способов их использования являются невысокая огнетушащая способность, склонность к слеживанию и комкованию, а также неудобствами применения, связанными с их быстрым оседанием и с проблемами создания равномерной концентрации из-за сравнительно высокой крупности частиц обычных, порошков (дисперсность ~ 70-80 мкм).

Известен способ порошкового пожаротушения, принятый за прототип заявляемого способа пожаротушения нанопорошками (Патент RU, №2419471, А62С 2/10, А62С 3/02 (2006.1), 2011), заключающийся в подаче огнетушащего порошка в очаг пожара. Тушение очага пожара производят комбинацией нанодисперсного порошка минеральной соли цезия CS2SO4 и обычного порошка на основе минеральных солей щелочных металлов, например, NaHCO3, причем в качестве рабочего газа при эжектировании используют не только газ, но и газовзвесь обычного порошка на основе минеральных солей щелочных металлов, обеспечивая не только подсос нанопорошка, но и обволакивание частиц обычного порошка на основе минеральных солей щелочных металлов нанопорошком.

Однако дальнейшее повышение эффективности этого способа порошкового пожаротушения ограничено тем, что:

- увеличение доли нанопорошка в составе комбинации нанопорошка и обычного порошка на основе минеральных солей щелочных металлов приводит к резкому снижению суммарной насыпной массы указанного порошкового огнетушащего средства, что создает трудности по доставке комбинации нанодисперсного порошка минеральной соли цезия CS2SO4 и обычного порошка на основе минеральных солей щелочных металлов, например, NaHCO3;

- процесс создания при эжектировании комбинации нанопорошка и обычного порошка путем обволакивания частицами обычного порошка на основе минеральных солей щелочных металлов нанопорошком ограничен суммарной площадью поверхности обычного порошка - матрицы. В результате чего часть частиц нанопорошка при эжектировании будут «отскакивать от матрицы», не достигая при этом очага пожара при его подаче.

Известно техническое решение, представляющее собой микрокапсулированный огнегасящий агент и способ его получения, огнегасящий композиционный материал, огнегасящее покрытие из краски и огнегасящая ткань, содержащие такой агент (Патент RU, №2389525, A62D 1/00 (2006.01), опубл. 20.05.2010), и принятое за прототип заявляемого огнетушащего средства и способа его получения.

Указанный огнегасящий агент содержит микрокапсулу, содержащую размещенную внутри двухслойную сферическую полимерную оболочку, первый внутренний слой которой выполнен из полисилоксана, а второй наружный слой - из отвержденного желатина или его производного, ядро заполнено огнегасящей жидкостью.

Одним из способов реализации этого технического решения является создание огнегасящего покрытия из краски, содержащей диспергированный в ней микрокапсулированный огнегасящий агент или создание огнегасящей ткани, импрегнированной микрокапсулированным огнегасящим агентом.

Однако данное техническое решение не предусматривает формирование внутри оболочки микрокапсулы ядра огнегасящим веществом в виде нанопорошка.

Целью заявляемого технического решения является повышение эффективности способа порошкового пожаротушения за счет применения микрокапсулированного огнегасящего агента, представляющего собой микрокапсулы, заполненные огнегасящим веществом в виде нанопорошка.

Сущность заявляемого способа пожаротушения заключается в том, что в способе порошкового пожаротушения, заключающемся в подаче огнетушащего порошка в очаг пожара, тушение производят путем подачи в контролируемую зону микрокапсулированного огнегасящего агента, представляющего собой микрокапсулы, заполненные огнегасящим веществом в виде нанопорошка.

Сущность заявляемого огнегасящего агента заключается в том, что в микрокапсулированном огнегасящем агенте, включающем в себя микрокапсулы, оболочка которых заполнена огнетушащим веществом, в обычных условиях изолированным от внешней среды, и выполнена термически разрушаемой, оболочка заполнена огнетушащим веществом в виде нанопорошка.

Технический эффект, реализуемый заявляемым способом порошкового пожаротушения нанопорошками, обуславливается следующим.

Подача в контролируемую зону нанопорошка в виде микрокапсулированного огнегасящего агента позволяет доставить непосредственно в очаг пожара высокоэффективное порошковое огнетушащее средство.

В работе (А.Н. Баратов, Е. Н. Иванов Пожаротушение на предприятиях химической и нефтеперерабатывающей промышленности. Издание 2-е, переработанное. - М.: издательство «Химия», 1979, с. 114) отмечено, что в ряде исследований выявлена сильная зависимость ингибирующего действия порошков от их дисперсности. Вместе с тем следует учитывать, что уменьшение размера частиц менее 20 мкм нецелесообразно, так как при этом уменьшается проникающая способность частиц и существенно затрудняется их доставка к очагу горения.

В заявляемом случае при доставке микрокапсул в зону горения происходит следующее.

1. Под воздействием тепла и пламени оболочка части микрокапсул успевает нагреться до температуры термического разрушения. В результате чего осуществляется вскрытие последних и нанопорошок поступает в зону горения, образуя порошковое облако из мельчайших частиц наноразмерных порошков, и происходит процесс ингибирования химических реакций в пламени как в газовой фазе, так и на поверхности частиц (А.Н. Баратов, Е. Н. Иванов Пожаротушение на предприятиях химической и нефтеперерабатывающей промышленности. Издание 2-е, переработанное. - М.: издательство «Химия», 1979, с. 113).

2. Другая часть микрокапсул, оболочка которых не успевает нагреться до критических температур, достигает горящей поверхности, где происходит их интенсивный нагрев и термическое разрушение (вскрытие названной оболочки). При этом нанопорошок рассыпается по горящей поверхности, часть его, попадая в конвективную колонку, увлекается спутным потоком. В результате чего происходит дополнительный процесс ингибирования химических реакций в зоне горения.

Оставшаяся часть нанопорошка создает на поверхности горящих материалов слой, предотвращающий доступ к ней кислорода воздуха (А.Н. Баратов, Е. Н. Иванов Пожаротушение на предприятиях химической и нефтеперерабатывающей промышленности. Издание 2-е, переработанное. - М.: издательство «Химия», 1979, с. 113).

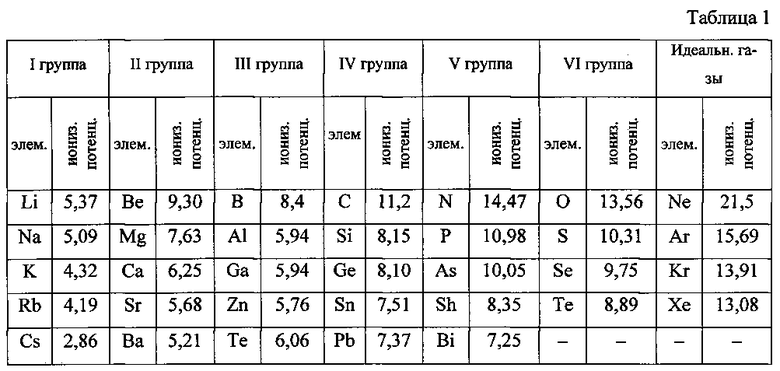

Известно (Патент RU, №2465027, A62D 1/00 (2006.01), опубл. 27.10.2012), что ингибирующая горение способность порошков на основе минеральных солей, содержащих в качестве катионов щелочные металлы, обусловлена наличием у этих катионов низких значений ионизационного потенциала. В таблице 1 приведены значения ионизационных потенциалов веществ, входящих в различные группы Периодической системы элементов Д. И. Менделеева (см. Большая советская энциклопедия, т. 27, с. 265 и далее).

Из этих данных видно, что наименьшим ионизационным потенциалом и, соответственно, наибольшей ингибирующей способностью обладают именно щелочные металлы, а из них - цезий (Cs).

В работе (Birchall. Y. Comb/ a Flame, 1970, v. 8, 257) приведены данные по исследованиям тушащего действия различных солей на диффузионное пламя городского газа. В результате чего было установлено, что наиболее эффективное действие из всех исследованных солей на диффузионное пламя оказывали соли щелочных металлов.

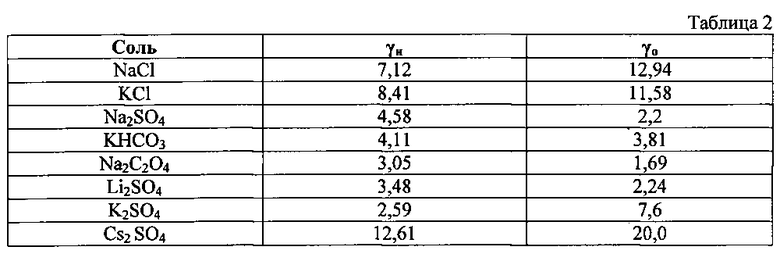

Высокая ингибирующая способность солей щелочных металлов иллюстрируется значениями коэффициентов гетерогенной рекомбинации атомов водорода (γн) и кислорода (γо) на поверхностях различных солей, приведенными в таблице 2. Эти данные получены экспериментально методом электронного парамагнитного резонанса (см. монографию А. Н. Баратова, А.П. Вогмана «Огнетушащие порошковые составы», М., Стройиздат, 1982, с. 66).

Из таблицы видно, что в качестве конкретных огнегасящих веществ, которые можно использовать в виде нанопорошка, наиболее эффективными являются две последние соли щелочных металлов: сульфат калия (K2SO4) и сульфату цезия (Cs2SO4), обладающие наибольшим значением коэффициентов рекомбинации атомарных частиц водорода и кислорода, являющихся активными центрами цепных реакций при горении. При этом предпочтение должно быть отдано сульфату цезия (Cs2SO4). Несмотря на более высокую стоимость нанопорошка из солей цезия, его применение компенсируется значительно меньшим, чем других нанопорошков из щелочных металлов, расходом этих солей при тушении пожаров.

Согласно опытным данным (Патент RU, №2465027, A62D 1/00 (2006.01), опубл. 27.10.2012) огнетушащая способность сульфата цезия при тушении пожаров классов В1 и В2 составляет 0,24 кг/м2, т.е. он примерно в 5-6 раз более эффективен, чем порошок ПСБ-3 (1,5 кг/м2).

Как видно из (Патент RU, №2419471, А62С 2/10, А62С 3/02 (2006.1), 2011) применяемый нанодисперсный порошок минеральной соли цезия Cs2SO4 в комбинации с обычным порошком на основе минеральных солей щелочных металлов, например, NaHCO3 (Патент RU, №2419471, А62С 2/10, А62С 3/02 (2006.1), 2011) значительно усиливает ингибирующее воздействие названного огнегасящего вещества на пламя.

Технический эффект, реализуемый заявляемым огнегасящим агентом, обуславливается следующим.

Заполнение оболочки микрокапсулы огнетушащим веществом в виде нанопорошка позволяет доставить микрокапсулы непосредственно в очаг пожара, преодолевая на пути с успехом сопротивления конвективного потока, исходящего из указанного очага пожара.

При этом микрокапсулированный огнегасящий агент, оболочка которого заполнена огнетушащим веществом в виде нанопорошка, обладает уникальными эксплуатационными свойствами: он практически не слеживается, не комкуется в течение длительного времени, поэтому готов к применению в автоматических установках пожаротушения в любое время, обладает хорошей совместимостью.

Таким образом, отличительные признаки предлагаемого технического решения являются новыми и отвечают критерию «новизна».

При определении соответствия отличительных признаков предлагаемого изобретения критерию «изобретательский уровень» был проанализирован уровень техники и, в частности, известные способы и устройства, относящиеся к противопожарной технике, в том числе известные огнегасящие полимерные покрытия и композиционные материалы, состоящие из полимерного связующего и микрокапсулированного пожаротушащего агента объемного действия, автоматически выделяющегося из материала при возникающем вблизи очаге пожара.

Известно, что возможность применения различных веществ для создания многослойной сферической, в том числе, полимерной оболочки подробно описана в http:chemport.ru/data/chemipedia/article_2189.html; Солодовник В. Д., Микрокапсулирование, М., 1980; Айсина Р.Б., Казанская Н.Ф., в кн.: Итоги науки и техники. Сер. Биотехнология, т. 6, М., 1986, с. 6-52. А.Б. Давыдов, В.Д. Солодовник).

При микрокапсулировании в результате поликонденсации один из сомономеров растворяют в органическом растворителе, другой - в воде. В одной из фаз диспергируют капсулируемое вещество; при контакте фаз происходит межфазная поликонденсация с образованием полимерной (полиамидной, полиэфирной или др.) оболочки микрокапсул. Для микрокапсулирования используют также полиприсоединение диизоцианатов и гликолей или диаминов с образованием оболочек из полиуретанов или полимочевин, а также полимеризацию олефинов на поверхности частиц капсулируемого вещества в присутствии катализатора Циглера-Натты.

При необходимости получения микрокапсул с размером от долей мкм до нескольких мкм из расплавов или путем полимеризации микрокапсулирование осуществляют на границе с газообразной фазой. Пользуясь методами получения аэрозолей, капсулируемое вещество диспергируют в среде инертного газа и подают в газовый поток, содержащий микрокапли расплава полимера или пары мономера, способного к полимеризации в присутствии катализатора. При этом обычно используют мономеры, отличающиеся большой упругостью паров и высокой реакционной способностью; катализаторы - газообразные соединения. Иногда частицы капсулируемого вещества и пленкообразующего материала (расплава) заряжают разноименными электростатическими зарядами.

В качестве материала оболочек (Солодовник В. Д. Микрокапсулирование. - М.: Химия, 1980.- с. 2, 216) могут использоваться любые вещества, обладающие пленкообразующими свойствами в условиях микрокапсулирования. К ним относятся высокомолекулярные соединения и низкомолекулярные плавкие или растворимые продукты синтетического или природного происхождения. Большинство из применяющихся соединений является инертными в обычных условиях и многие из них пригодны для пищевых продуктов и применяются органические полимеры - белки (желатин, альбумин), полисахариды (декстраны и камеди, например, гуммиарабик), воска, парафин, производные целлюлозы (метил-, этил-, ацетил-, ацетил-фталил-, нитро- и карбоксиэтилзамещенные), поливиниловый спирт, поливинилацетат, поливинилхлорид, полиэтилен и другие полиолефины, полиакриламид, полисилоксаны, полималеинаты, эпоксидные смолы, полисульфиды, поликарбонаты, полиуретаны, полиэфиры, полиамиды, различные сополимеры, а также неорганические материалы - металлы, углерод, силикаты, карбиды и др. Выбор материала оболочек зависит от назначения, свойств и способа высвобождения капсулируемого вещества, а также от выбранного метода микрокапсулирования

В подавляющем большинстве случаев для микрокапсулирования используют органические полимеры.

Согласно определению Международной организации по стандартизации (ISO), нанопорошок - твердое порошкообразное вещество искусственного происхождения, содержащее нанообъекты, агрегаты или агломераты нанообъектов либо их смесь (http://ru. wilkipedia. org).

Нанопорошок - порошок, размер всех частиц которого менее 100 нм (http://ru.wilkipedia.org., http://www.fimip.ru, http://www.schoolhels.fi, Нано-порошки.mht и др.).

Известен способ (Патент RU №2471527, A62D 1/00 (2006.01), 2013) приготовления средства для тушения пожара и сорбирования нефтепродуктов, в котором применяется сорбент в виде наноразмерного 75-90 нм полимерного оксида кремния (SiO2)n, не оказывающий влияния на основные характеристики пенообразователя.

По данным, приведенным в “Нанопорошки. Назначение, свойства, производство. Нанотехнологии.mht”, выпускаемая в настоящее время почти половина нанопорошков имеет диаметр менее 30 нм. Девять процентов порошков, относящихся к группе «нано», имеют диаметр более 100 нм. Большинство производителей предлагают порошки диаметром от 5 до 100 нм.

Особенностью нанопорошков является огромная удельная поверхность, а значит и избыточная поверхностная энергия. Например, если говорят, что нанопорошок обладает удельной поверхностью порядка 100 м /г, - это значит, что поверхность частиц такого порошка с массой 1 г можно сравнивать по площади с трехкомнатной квартирой. Атомы на поверхности частиц находятся в особенном состоянии: они более активны и всегда готовы вступить в какое-нибудь взаимодействие, именно поэтому нанопорошки часто применяют в качестве катализаторов (Нанопорошки. Назначение, свойства, производство. Нанотехнологии.mht).

Отсюда можно сделать вывод, что нанопорошки самым активным образом влияют на процесс ингибирования химических реакций в зоне горения, и чем меньше будет размер частиц нанопорошка, тем активнее будет происходить этот процесс.

Поэтому, по мнению Заявителя, оптимальным размер частиц нанопорошка должен быть от 5 до 30 нм с учетом существующего уровня производства названных материалов.

В дальнейшем, по мере развития производства нанопорошков, следует переходить на применение нанопорошков размером частиц менее 5 нм.

Известно (Давыдов А. Б. Микрокапсулирование / А.Б. Давыдов, В.Д. Солодовник // Энциклопедия полимеров; Ред. коллегия: В. А. Кабанов (глав, ред.) [и др.]. - Т. 2.: Л-И. - М.: Советская энциклопедия, 1974 - С. 247-258. Солодовник В.Д. Микрокапсулирование. - М.: Химия, 1980.- 216 с.), что микрокапсулирование - это процесс заключения мелких частиц вещества в тонкую оболочку пленкообразующего материала. В результате микрокапсулирования получают продукт в виде отдельных микрокапсул размером от долей микрона до сотен микрон. Капсулируемое вещество, называемое содержимым микрокапсул, активным или основным веществом, образует ядро микрокапсул, а капсулирующий материал составляет материал оболочек. Оболочки выполняют функцию разобщения частиц одного или нескольких веществ друг от друга и от внешней среды до момента использования.

Основной компонент микрокапсул - капсулируемое вещество может находиться в любом агрегатном состоянии - жидком, твердом или газообразном (Айсина Р.Б., Казанская Н.Ф., Микрокапсулирование // Итоги науки и техники. Сер. Биотехнология. - Т. 6. -М.: Наука, 1986. - С. 6-52). Существующие методы обеспечивают возможность микрокапсулирования как лиофильных, так лиофобных материалов.

К настоящему времени осуществлено микрокапсулирование металлов, различных химических веществ (гидридов, солей кислот, оснований, многих классов органических соединений - как мономерных, так и высокомолекулярных), представляющих собой катализаторы, стабилизаторы, пластификаторы, масла, жидкое и твердое топливо, растворители, красители, инсектициды, пестициды, удобрения, лекарственные препараты, ароматизирующие вещества, пищевые добавки и волокна, а также ферментов и микроорганизмов. В состав содержимого микрокапсул может входить инертный наполнитель, являющийся средой, в которой диспергировалось вещество в процессе микрокапсулирования, или необходимый для последующего функционирования активного вещества.

Известно (http://allencydopedia.ru/47168) применение порошков в медицине. К микрокапсулированию прибегают для сохранения порошкообразных продуктов от слеживания, воздействия на них влаги, атмосферного кислорода, для предохранения химически активных соединений от преждевременного взаимодействия, для безопасного хранения и использования агрессивных и ядовитых веществ.

В последние годы интенсивное развитие получило введение антипиреновых добавок в полимерные композиции в виде микрокапсул (polimers@at.ua. Новости полимерной промышленности. Снижение горючести полимеров). Оболочка капсулы изготовлена из полимера, например, из желатина, поливинилового спирта. Размеры ее составляют десятки или сотни микрон. Антипирены, используемые для этих целей, можно разделить на две группы: высококипящие (температура кипения которых выше температуры вскрытия микрокапсул) и низкокипящие (температура кипения которых значительно ниже температуры вскрытия микрокапсул). К первой группе относятся, например, трихлорэтилфосфат и трисдибромпропилфосфат. Механизм их действия и эффективность в микрокапсулированном виде аналогичны тому случаю, когда они введены в виде обычных добавок к полимеру. Совершенно новый и весьма эффективный механизм действия обнаружен для соединений второй группы. Это, например, четыреххлористый углерод, тетрафтордибромэтан и др. фреоны галоидоуглеводороды. Эти соединения в микрокапсулированном виде намного эффективнее снижают горючесть полимерной композиции, нежели введенные в чистом виде. Даже такое инертное при обычном способе введения соединение как четыреххлористый углерод при микрокапсулировании становится очень эффективным антипиреном. Оказалось, что жидкость, находящаяся внутри микрокапсул, к моменту их вскрытия подвергается сильному перегреву (на 100-200°C выше температуры кипения). Устойчивое (метастабильное) перегретое состояние жидкости внутри них обусловлено отсутствием зародышей парообразования. При достижении температуры начала разложения оболочки микрокапсулы на ее поверхности образуются дефекты, которые и становятся зародышами образования газовой фазы.

Известно, что термическое разрушение - это процесс, идущий во времени (http://gendocs.ru/Лекции - Экспертные исследования причин разрушения материалов). Действие повторных термических напряжений лишь в относительно редких случаях имеет самостоятельное значение. Чаще термоциклирование накладывается с длительным статическим, динамическим или др. видом нагружения и сопровождается комплексом явлений, проходящих в материалах при высоких температурах, - окислением, старением, рекристаллизацией, ползучестью и др.

Картина термической усталости осложняется тем, что для характеристики данного разрушения является существенным не только число циклов, уровень max и min температуры цикла, но и длительность нагружения. Последний фактор имеет тем больше значение, чем выше температура цикла. Количество трещин от термоусталости резко возрастает с увеличением времени эксплуатации.

Таким образом, можно сделать вывод, что при нагревании оболочки (например, полимерной) микрокапсулы сначала доминирует процесс термического разрушения, а затем, по мере прогрева огнетушащего вещества, находящегося внутри оболочки, и его агрегатного состояния, возможен переход названного вещества в другое агрегатное состояние (Патент RU №2161520, опубл. 10.01.2001, Патент RU, №2389525, 20.05.2010).

Из уровня техники известно, что, если к этому моменту жидкость перегрета, происходит резкое увеличение давления, и микрокапсула взрывается (polimers@at.ua. Новости полимерной промышленности. Снижение горючести полимеров). Чем сильнее перегрета жидкость, тем сильнее и взрыв. Наличие микровзрывов приводит к диспергированию полимерной матрицы: частички полимера отрываются от основной массы и уносятся из зоны пламени. Таким образом, органический полимер, который в обычных условиях под действием пламени пиролизуется, образуя горючие газовые продукты, в результате диспергирования уносится в виде твердых частиц, окруженных газовым облаком антипирена. Полимерный материал, содержащий микрокапсулированный эффективный антипирен, такой например, как тетрафтордибромэтан, может быть не только негорючим, но и огнегасящим.

В техническом решении (Патент RU, №2389525, 20.05.2010), принятом за прототип, микрокапсулированный огнегасящий агент выполнен в виде сухого мелкодисперсного порошка. Причем в примере 6 приведен способ порошкового тушения путем подачи микрокапсулированного огнегасящего агента посредством распыла последнего на очаг пожара, сформированного при горении дизельного топлива.

Круг веществ, определяющих функцию порошка огнегасящего агента, представлен в (http://studopedia.net/4_16214_ognegasyashchie-sredstva.html). Известно, что основными огнегасящими веществами являются вода, химическая и воздушно-механическая пены, водные растворы солей, инертные и негорючие газы, водяной пар, галоидоуглеводородные огнегасящие составы и сухие огнетушащие порошки.

Заявляемое техническое решение относится к порошковым средствам пожаротушения, так как оболочка микрокапсулы заполнена нанопорошком.

Примеры различных полимерных соединений, оболочка которых соответствует указанным ранее характеристикам ее термического разрушения, можно обосновать следующими общеизвестными сведениями из уровня техники.

Известен способ получения микрокапсул (Патент RU №2107542, опубл. 27.03.1998). В основу метода положен процесс микрокапсулирования посредством эмульгирования материала ядра в растворе желатина, введения добавок, снижающих растворимость желатина, осаждения желатина на поверхность капель эмульсии с последующим отверждением образовавшихся полимерных оболочек.

Для получения моноядерных микрокапсул с низкой проницаемостью и высокой теплостойкостью полимерных оболочек, на желатиновых оболочках микрокапсул формируют вторичные оболочки посредством последовательной обработки микрокапсул растворами полиакриловой кислоты в количестве 8 - 80% от веса желатина первичной оболочки при pH среды ниже изоионной точки желатина, солей поливалентных металлов в количестве не менее эквивалентного по отношению к полиакриловой кислоте при понижении кислотности среды до значений, обеспечивающих полноту реакции металла с поликислотой, и инактиваторов в количестве не менее 3% молярных от количества использованной соли металла.

Этот способ получения микрокапсул позволяет получать моноядерные микрокапсулы с теплостойкими до 260-285°C оболочками и низкой проницаемостью.

Известен огнегасящий полимерный композиционный материал (Патент RU №2161520, опубл. 10.01.2001).

Этот огнегасящий полимерный композиционный материал содержит полимерное связующее холодного отверждения и микрокапсулированный пожаротушащий агент.

Полимерное связующее холодного отверждения выбирают из класса полиэпоксидов на основе диановых или алифатических эпоксидных смол, или смеси диановых и алифатических эпоксидных смол, или класса полиуретанов. Материал представляет собой термореактивную полимерную композицию, содержащую дисперсный наполнитель, в качестве которого используют микрокапсулированный пожаротушащий агент. Пожаротушащий агент выполнен в виде микрокапсул, каждая из которых представляет собой микросферы диаметром 100-400 мкм, состоящие из сферической полимерной оболочки и заключенного внутри оболочки жидкого пожаротушащего агента. Микрокапсулы вскрываются в интервалах температур 130-149°C и 166-190°C путем синхронного микроразрыва матрицы и оболочки микрокапсулы, с взрывоподобным выбросом паров огнетушащего агента в зону пожара, приводящим к подавлению огня.

Известны микрокапсулы (Патент RU №2420350, опубл. 10.06.2011), содержащие воду или водный раствор, (варианты) и способы их получения (варианты).

Микрокапсулы имеют ядро в виде микросферы, содержащей воду или указанный водный раствор в гелированном состоянии, основную оболочку вокруг ядра, обеспечивающую устойчивую форму и состав ядра, а также препятствующую испарению воды из ядра, и дополнительно содержат наружную оболочку, обладающую лиофильными свойствами. Варианты предложенных способов получения микрокапсул включают этапы формирования ядра путем взаимодействия соответствующих исходных водных растворов, подлежащих размещению в микросфере и содержащих соответствующие компоненты оболочек, с компонентами осаживающих растворов, используемыми для формирования и сшивки геля, формирования основной оболочки, и этапы формирования дополнительной лиофильной оболочки путем взаимодействия компонентов исходных растворов с соответствующими компонентами в органической среде. Заявленные изобретения обеспечивают высокую эффективность водосодержащих микрокапсул для использования содержащейся в них воды для тушения возгораний или для быстрого охлаждения объектов за счет максимально возможного содержания воды или водного раствора в микрокапсулах и их минимальной полидисперсности.

Очевидно (Патент RU №2161520, опубл. 10.01.2001), что если в условиях огневого воздействия на огнегасящий полимерный композиционный материал полимерная матрица расплавится (например, в случае полиэтилена, полипропилена и других термопластичных полимеров), будет потерян эффект "взрывного" разрушения материала и единовременного выброса паров пожаротушащего агента в зону пожара, что неизбежно приведет к потере эффективности тушения. Если матрица слишком термостойка, несмотря на развивающуюся высокую температуру при воздействии огня, она (матрица) длительное время будет препятствовать интенсивному выбросу пожаротушащего агента и пожар успеет настолько развиться, что суммарное количество огнетушащего вещества окажется недостаточным для эффективного тушения.

Таким образом, можно сделать вывод, что для формирования оболочки, заполненной огнетушащим веществом в виде нанопорошка, предпочтительными из известного уровня техники являются материалы, выполненные со следующими характеристиками термического разрушения.

Было экспериментально установлено (Патент RU №2161520, опубл. 10.01.2001). В процессе проведения исследований нами выявлено, что для эффективной работы огнегасящего полимерного композиционного материала матрица должна соответствовать вполне определенным критериям:

- материал матрицы должен быть пространственно-сшитым, что обеспечивает отсутствие перехода ее в вязкотекучее состояние ниже температуры термической деструкции;

- механические свойства матрицы (прежде всего прочность на разрыв) в области температур 130-190°C (которые, как правило, являются признаками возгорания или его возможности) не должны препятствовать активному выделению пожаротушащего агента, матрица должна механически разрушаться при температуре 130-190°C под влиянием давления пара пожаротушащего вещества (фиг. 1).

1. В техническом решении (Патент RU №2107542, опубл. 27.03.1998) определена оптимальная структура микрокапсулы, содержащая желатиновую оболочку и оболочку с низкой проницаемостью.

Известно, что желатин относится к трудногорючим веществам (ГОСТ 11293-89 Желатин. Технические условия).

Температура воспламенения желатина 235°C, температура самовоспламенения - 310°C (тлеет). При действии открытого огня желатин обугливается.

По другим данным (Диссертации в Техносфере: http://tekhnosfera.com/razrabotka-tehnologii-zheleynyh-blyud-i-izdeliy-s-umenshennym-rashodom-zhelatina#ixzz3SaJflLQu) желатин подсушивают при температуре не выше 60°C с целью предупреждения термической деструкции.

2. В техническом решении (Патент RU, №2389525, 20.05.2010) приведена оптимальная структура микрокапсулы, содержащая двухслойную полимерную оболочку, в которой первый внутренний слой выполнен из полисилоксана, а второй слой оболочки выполнен из отвержденного желатина или его отвержденного производного.

Полисилоксан является продуктом гидролиза алкоксисилана, предпочтительно, тетраэтоксисилана и последующего образования сетчатой полимерной структуры.

Средняя толщина полимерной оболочки составляет 3-20 мкм. При этом средняя толщина первого слоя оболочки составляет 0,1-3,0 мкм, средняя толщина второго слоя оболочки составляет 1-18 мкм.

Температура взрывного разрушения полученных микрокапсул составила 230°C (Пример 1).

Согласно предлагаемому способу (п.2 формулы изобретения) полимерная оболочка микрокапсул должна быть заполнена огнетушащим веществом в виде нанопорошка, а при нагревании оболочки она термически разрушается. При этом эффект "взрывного" разрушения материала оболочки за счет нагрева нанопорошка в этом случае не используется.

Из приведенных примеров видно, что современные методы позволяют создавать полимерные оболочки микрокапсул с незначительной толщиной. Поэтому время термического разрушения названной оболочки при интенсивном развитии пожара будет незначительным. Отсюда очевидно, что после термического разрушения оболочки огнетушащее вещество в виде нанопорошка будет беспрепятственно подаваться согласно заявляемому способу пожаротушения в очаг пожара.

Анализ других технических решений показал, что известные способы и устройства не решают отмеченные ранее задачи, решаемые заявляемым техническим решением.

Процесс доставки микрокапсулированного огнегасящего агента, оболочка заполнена огнетушащим веществом в виде нанопорошка, можно осуществить практически всеми известными способами подачи обычных порошков в зону горения (М.Н. Евтюшкин, Я.С. Повзик. Справочное пособие по пожарной тактике - М., 1975).

В процессе получения заявляемого микрокапсулированного огнегасящего агента может быть использован любой из способов создания оболочки этого агента, обладающей способностью термического разрушения при заданной температуре срабатывания микрокапсулированного огнегасящего агента.

При создании настоящего изобретения было учтено то, что возможности повышения огнетушащей способности порошков далеко не исчерпаны. В частности, анализ современных теоретических представлений о механизмах порошкового пожаротушения показал большую перспективу применения порошков, выполненных в виде микрокапсулированного огнегасящего агента, оболочка которого заполнена огнетушащим веществом в виде нанопорошка. Одним из путей этого применения является создание современных автоматических установок порошкового пожаротушения с использованием заявляемого технического решения.

Изобретение относится к способу пожаротушения с использованием порошкового огнегасящего агента. Способ заключается в подаче в очаг пожара огнетушащего порошка, представляющего собой микрокапсулы, заполненные нанопорошком огнегасящего вещества, в обычных условиях изолированным от внешней среды. Оболочка микрокапсул выполнена термически разрушаемой. Изобретение обеспечивает повышение огнетушащей эффективности использования термоактивирующихся огнетушащих средств за счет применения в микрокапсулах огнетушащего вещества в виде нанопорошка. 2 н.п. ф-лы, 2 табл.

1. Способ порошкового пожаротушения, заключающийся в подаче огнетушащего порошка в очаг пожара, отличающийся тем, что тушение производят путем подачи в контролируемую зону микрокапсулированного огнегасящего агента, представляющего собой микрокапсулы, заполненные огнегасящим веществом в виде нанопорошка.

2. Микрокапсулированный огнегасящий агент, включающий в себя микрокапсулы, оболочка которых заполнена огнетушащим веществом, в обычных условиях изолированным от внешней среды, и выполнена термически разрушаемой, отличающийся тем, что оболочка заполнена огнетушащим веществом в виде нанопорошка.

| МИКРОКАПСУЛИРОВАННЫЙ ОГНЕГАСЯЩИЙ АГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, ОГНЕГАСЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ОГНЕГАСЯЩЕЕ ПОКРЫТИЕ ИЗ КРАСКИ И ОГНЕГАСЯЩАЯ ТКАНЬ, СОДЕРЖАЩИЕ ТАКОЙ АГЕНТ | 2007 |

|

RU2389525C2 |

| Смазка ПКС-2 | 1957 |

|

SU109668A1 |

| ОГНЕГАСЯЩИЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2403934C1 |

| JP 2007160028 A, 28.06.2007; | |||

| JP 2007319350 A, 13.12.2007; | |||

| WO 9956830 A1, 11.11.1999 | |||

Авторы

Даты

2015-07-10—Публикация

2012-10-04—Подача