Предлагаемое изобретение относится к способам изготовления литейных форм по выжигаемым моделям.

Известные способы изготовления форм для литья по выжигаемым моделям включают нанесение на модель твердой оболочки из термостойкой композиции, нагрев модели с твердой оболочкой до температуры выгорания материала модели и выдержку в заданном интервале температур для полного выгорания и удаления продуктов сжигания [1, 2]. Недостаток таких способов заключается в сложности изготовления формы в случае сложной ее конфигурации.

Известен также способ изготовления форм для литья по выжигаемым моделям, который включает все вышеперечисленные операции и в котором в качестве материала для исходной выжигаемой модели применяют фотополимеризирующиеся материалы [3], заключающийся в том, что затвердевание фотополимеризирующейся жидкости происходит под действием излучения (светового, лазерного и др.), что позволяет изготавливать модели самой различной конфигурации и любой сложности. Этот способ изготовления форм литья является наиболее близким техническим решением к заявляемому объекту, т.е. прототипом.

Недостаток прототипа заключается в неполном выгорании и неполном удалении продуктов сгорания литейной модели, что приводит к снижению качества литья.

Техническая задача предлагаемого изобретения состоит в повышении качества литейных форм и отливок за счет более полного выжигания материала модели и более полного удаления продуктов сжигания и в увеличении производительности их изготовления.

Указанная техническая задача в предложенном способе реализуется за счет того, что нагрев фотополимеризирующейся модели ведут в два этапа: на первом этапе в области низких температур внутри твердой оболочки поддерживают восстановительную атмосферу, причем в конце этапа делают изотермическую выдержку, а на втором этапе в области высоких температур и в процессе выдержки при высокой температуре создают окислительную атмосферу.

Температура разграничения первого и второго этапов может находиться в интервале 300 - 500oC.

Нагрев фотополимеризирующейся модели на первом этапе в области низких температур в восстановительной атмосфере позволяет провести размягчение материала модели по всему объему без образования плотного коксового остатка в поверхностных слоях и образования твердой трудноудаляемой корки. В результате размягчения материал модели частично вытекает из твердой оболочки через литниковую систему, также частично проникает в поры твердой оболочки литейной формы. Изотермическая выдержка в конце нагрева на первом этапе способствует более полному вытеканию материала формы и более полному проникновению его в поры твердой оболочки. В результате в твердой оболочке остается малое количество материала модели, а поверхность этого материала, находящаяся в контакте с атмосферой, резко возрастает.

Нагрев фотополимеризирующейся модели на втором этапе в области высоких температур и в процессе выдержки при высокой температуре в окислительной атмосфере позволяет резко активизировать процесс удаления материала модели за счет активизации горения оставшихся продуктов разложения модели. Процессу сгорания остатков модели способствует большая площадь контакта поверхности модели с атмосферой, сформированная на первом этапе. Верхнее значение температуры регламентируется условиями окисления пироуглерода, образующегося при термодеструкции фотополимерной модели. В результате за счет вытекания материала модели на первом этапе нагрева и за счет полного выжигания материала модели и полного удаления продуктов сжигания на втором этапе нагрева качество литейных форм и отливок повышается.

Разграничение первого и второго этапов при температурах 300...500oC позволяет именно в этом интервале закончить изотермическую выдержку первого этапа и наиболее эффективно осуществить размягчение и вытекание материала модели из твердой оболочки, что также приводит к повышению качества литейных форм и отливок. Осуществление изотермической выдержки первого этапа при более низкой температуре не приводит к размягчению и вытеканию фотополимерного материала модели, а нагрев выше указанного интервала температур может приводить к затруднению выгорания остатков материала модели на втором этапе.

Способ выполняют следующим образом. На модель из фотополимеризирующегося материала (например, из акриловых и эпоксидных смол ОКМ-2, ХВ-5149 или ХВ-5170) вместе с литниковой системой, состоящей их питателя, стояка и чаши, наносят термостойкий слой, например раствор гидролизованного этилсиликата с маршалитом (молотый SiO2), другим мелкодисперсным огнеупором или из гипо-динасовой формовочной смеси. Затем модель вместе с термостойким слоем в виде твердой оболочки нагревают в печи, при этом литниковую систему располагают чашей вниз. Такое расположение модели приводит к тому, что самопроизвольное проникновение воздуха или другой окислительной среды внутрь твердой оболочки затруднены, тогда как выделяющиеся продукты разложения обеспечивают поддержание внутри твердой оболочки восстановительной атмосферы. Температуру первого этапа выбирают предварительно из экспериментов, обычно она находится в интервале 300...500oC и должна быть достаточной для размягчения и вытекания большей части материала модели вниз из твердой оболочки. Для более полного вытекания материала при конечной температуре первого этапа делают изотермическую выдержку, длительность которой может составлять 30 - 120 мин.

После окончания первого этапа, т.е. после окончания изотермической выдержки, которая может находиться в интервале 300...500oC, на втором этапе выжигания модели через литниковую систему внутрь формы с не полностью удаленным материалом модели подают струю воздуха, кислорода или другого окислителя для полного окисления продуктов термодеструкции. При этом форму подогревают до более высоких температур и при температуре интенсивного сгорания материала модели делают изотермическую выдержку в течение 60 - 120 минут в зависимости от типа материала фотополимеризирующейся модели. Температура изотермической выдержки обычно составляет 800 - 950oC, нагрев ниже этой температуры не обеспечивает полного сгорания модели и удаления продуктов сгорания из формы, а нагрев выше этой температуры может привести к разрушению термостойкой оболочки, т.е. формы.

После окончания цикла выжигания прекращают подачу в форму окислительной атмосферы, а форму направляют для заливки.

Пример выполнения способа.

Изготавливали отливку "Корпус теплообменника" диаметром 35 мм, массой 95 г из медного сплава. Модель отливки изготавливалась из фотополимеризующегося материала ХВ-5149 класса акриловых смол методом лазерной стереолитографии. Для получения формы фотополимерные модели с питателями и стояком помещали в гипсо-динасовую формомассу. Нагрев для прокалки литейной формы осуществляли двумя способами. В первом способе прокалку вели обычным способом без смены окислительной способности газовой смеси в процессе нагрева и выдержки при температуре 740oC в течение 40 мин.

Вторую форму прокаливали по предложенному способу по такой же фотополимерной модели с промежуточной выдержкой при различных температурах 270, 300, 500 и 530oC в течение 120 мин и сменой газовой среды с восстановительной на первом этапе и окислительной на втором этапе прокалки. Достижение окислительного характера газовой среды осуществлялось продувкой полости литейной формы через стояк струей воздуха при скорости 0.1 - 0.5 м/с. В конце второго этапа при температуре 740oC делали изотермическую выдержку в течение 1 часа.

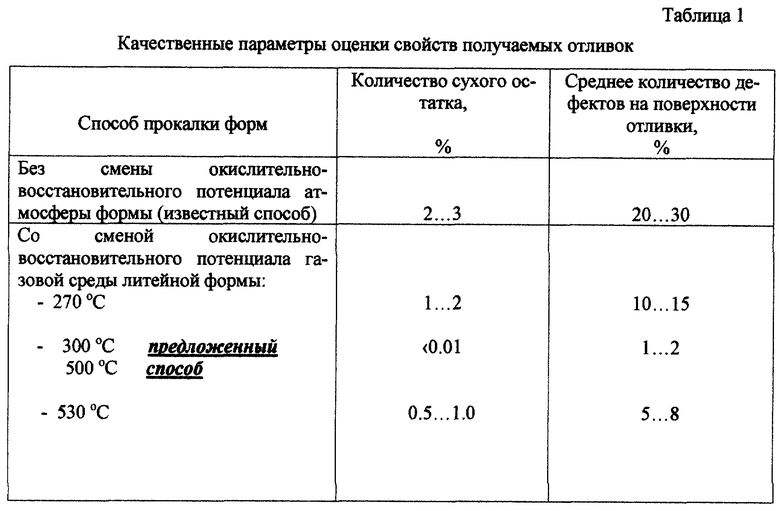

После прокалки формы заливали металлическим расплавом на центробежной литейной установке. Качественные параметры полученных отливок приведены в табл. 1.

Анализ проведенных вариантов показывает, что нагрев литейной формы с фотополимеризующейся моделью, проведенный в два этапа со сменой газовой атмосферы формы при температуре 300...500oC с восстановительной на первом этапе на восстановительную на втором этапе позволяет увеличить качество отливки за счет снижения сухого (коксового) остатка на внутренней (рабочей) поверхности литейной формы.

Литература:

1. Специальные способы литья: Справочник/В.А.Ефимов, Г.А.Анисович, В.Н. Бабич и др.; Под общ. ред. В.А.Ефимова. - М.: Машиностроение, 1991. - 436 с. (см. стр. 209 и далее).

2. Литье по выплавляемым моделям/ В.Ф.Гаранин, В.Н.Иванов, С.А.Казеннов и др. ; Под общ. Ред. В.А.Озерова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1994. - 448 с. (см. стр. 241 и далее).

3. Скородумов С.В. Технология послойного синтеза при создании объемных моделей для заготовительного производства. Вестник машиностроения. 1998, N 1. - с 20...28.

Изобретение относится к литейному производству. Способ изготовления форм включает нанесение на фотополимеризирующуюся модель твердой оболочки из термостойкой композиции и нагрев фотополимеризирующейся модели в твердой оболочке в два этапа. На первом этапе в области низких температур внутри оболочки поддерживают восстановительную газовую атмосферу. В конце этапа делают изотермическую выдержку при температурах 300-500°С. Материал модели размягчается по всему объему, при этом коксовый остаток в поверхностных слоях и трудноудаляемая корка не образуются. Материал модели частично вытекает через литниковую систему, а частично проникает в поры оболочки. На втором этапе в области высоких температур создают окислительную газовую атмосферу. Это позволяет активизировать процесс удаления материала модели за счет горения продуктов разложения материала. Изобретение обеспечивает повышение качества форм и отливок. 1 з.п.ф-лы, 1 табл.

| Скородумов С.В | |||

| Технология послойного синтеза при создании объемных моделей для заготовительного производства | |||

| Вестник машиностроения, 1998, N 1, с.20 - 28 | |||

| Способ разделения углеводородных смесей | 1975 |

|

SU649691A1 |

| Литье по выплавляемым моделям./Под общей редакцией Шкленника Я.И | |||

| и Озерова В.А | |||

| - М.: Машиностроение, 1984, с.8, 9, 231, 232 | |||

| Машина карусельного типа для ампулирования лекарственных растворов | 1955 |

|

SU115402A1 |

Авторы

Даты

2001-01-10—Публикация

1998-06-11—Подача