Изобретение относится к литейному производству с применением разовых моделей, а именно изготовлению крупногабаритных моделей для литья по выжигаемым моделям с помощью аддитивной технологии FDM fused deposition modeling - моделирование методом наплавления или же FFF fused deposition modeling - производство способом наплавления нитей. Данное изобретение может применяться для изготовления корпусных деталей ГТД.

В настоящее время литье по выжигаемым моделям часто применяется в двигателестроении. В условиях перехода на единичное и мелкосерийное производство, в условиях заготовительного производства все чаще применяют выжигаемые модели, полученные с помощью аддитивных технологий.

Известен способ изготовления литейных форм по выжигаемым моделям из фотополимеризирующихся материалов (патент РФ №2161 545 С2 МПК В22С 9/04, опубл. 2001-01-10), относящийся к литейному производству с применением разовых моделей. Форма изготавливается с помощью процесса фотополимерной печати, покрывается термостойким слоем, после чего происходит процесс изотермической выдержки для вытапливания основной массы фотополимера в защитной атмосфере, затем процесс прожига в окислительной атмосфере для удаления остатков модели.

Известен способ получения отливок по выжигаемым моделям, изготовленным с помощью лазерного послойного синтеза (патент РФ №2148465 С1 МПК В22С 9/04, опубл. 2000-05-10), относящийся к литейному производству с применением разовых моделей. Выжигаемая модель в предложенном способе изготавливается с помощью процессов послойного лазерного синтеза (процессы стереолитографической печати и производстве объектов ламинированием), покрывается термостойким слоем, после чего происходит процесс вытапливания / выжигания данной модели.

Известен патент «Литейная форма» (патент РФ №114430 U 1 МПК В22С 9/04, В22С 7/02, опубл. 2012-03-27) относящийся к области литейного производства, а именно к созданию литьевых моделей, используемых в качестве выжигаемых моделей. Выжигаемая модель в предложенном способе отличается тем, что литьевая модель выполнена стереолитографической и имеет внутри организованную ячеистую структуру на основе объемно-центрированных кубических ячеек Вигнера-Зейтца.

Недостатками данных изобретений являются ограничения фотополимерной печати: на рынке представлено небольшое количество установок, которые имели бы зоны печати, позволяющие выращивать крупногабаритные изделия, без деления их на части. Помимо этого, при выращивании заполняется весь внутренний объем выращиваемого изделия, при применении ячеистых структур необходимы технологические отверстия для удаления смолы из внутренних полостей, из-за этого модели после выжигания могут оставлять примеси в отливке. Помимо этого, при печати стереолитографических моделей создаются вспомогательные структуры, которые необходимо удалять и доводить поверхность для получения качественной поверхности отливки.

Известен способ литья и средства его осуществления (патент РФ №2311984 С2 МПК В22С 7/02, B22F 3/105, опубл. 2005-09-10) относящийся к литейному производству, в частности к способу отливки с использованием формы с расходуемым шаблоном. В данном патенте одним из способов получения шаблона является печать пористого шаблона с помощью процессов 3DP или SLS.

Аналогично способам получения моделей стереолитографией, при выращивании заполняется весь внутренний объем выращиваемого изделия, при применении ячеистых структур необходимы технологические отверстия для удаления порошка из внутренних полостей, с последующей заклейкой отверстий. Помимо этого, установок SLS печати, позволяющих выращивать габаритные изделия не так много.

Известен комбинированный способ литья по выплавляемым моделям (патент РФ №2766221 С 2 СПК В22С 7/02 (2021.05); В22С 9/04 (2021.05), опубл. 2022-02-09) относящийся к литейному производству по выплавляемым моделям, с использованием мастер-модели полученной процессами стереолитографии («SLA»), моделированием методом послойного наплавления («FDM»), многоструйным моделированием («MJM») и селективным лазерным спеканием («SLS»). Отдельные части модели могут быть получены разными методами аддитивного производства, а затем соединены в единую модель. После покрытия модели формовочным материалом, мастер-модель удаляется в ультразвуковой ванне с водой или же с добавлением химических реагентов.

Достоинством данного метода является отсутствие термического нагрева, во время удаления мастер модели, из-за которого может произойти растрескивание оболочковой формы, недостатком является необходимость применять токсичные химические растворители, для удаления некоторых видов пластика. При выращивании крупногабаритных изделий потребуется большое количество растворителя и ультразвуковая ванна, позволяющая полностью окунуть в нее оболочковую форму.

Известен способ изготовления литого изделия с проницаемой ячеистой структурой из алюминиевого сплава (патент РФ №2678856(13) С1 МПК B22D 21/04 (2006.01) B22F 3/11 (2006.01) В22С 7/02 (2006.01) B22D 18/04 (2006.01), опубл. 2019-02-04) относится к металлургии, а именно к получению ячеистого алюминиевого тела методом литья под давлением с помощью аддитивной технологии. В этом способе выплавляемую форму получают посредством аддитивной технологии FDM из пластика, присоединяют ее к литнику, затем выплавляемую форму и литник опускают в гипс с обеспечением образования гипсовой формы вокруг выплавляемой формы и литника.

Данный патент близок к предлагаемому методу. В предлагаемом методе используется выращивание на FDM принтерах, но модель выжигается, а не выплавляется, в качестве оболочки используется керамическая форма, а не гипсовая, в качестве материала отливки используют не алюминиевый сплав, а жаропрочный, получаемая модель имеет большие габариты (наибольший габаритный размер от полуметра и более).

На сегодняшний день возможность изготовления крупногабаритных моделей для литья по выжигаемым моделям методами 3D печати ограничена размерами зон печати 3D принтеров, либо необходимостью создания большого количества поддерживающих структур, необходимых для печати, трудностью контроля выращенной геометрии. Из ограничений по размерам зон печати 3D принтеров вытекает необходимость сегментирования модели на части с последующей сборкой, во время которой необходимо обеспечить герметичность модели, сохранить необходимые размеры, получить необходимые прочностные характеристики, во избежание поломки и растрескивания модели во время покрытия модели огнеупорным составом. Увеличение габаритов принтеров SLA и SLS проблематично, помимо этого выращенные изделия данными методами имеют большую стоимость, по сравнению с FDM печатью. FDM принтеры проще и дешевле увеличивать в габаритах, поэтому уже появляются установки с зонами печати более одного кубического метра, кроме того в FDM принтерах можно использовать несколько экструдеров для печати, что позволяет печатать материал поддержки из легкоудаляемого материала, не оставляющего следов на выращиваемой модели. Помимо этого, модель должна быть выполнена из однородного материала, для обеспечения равномерного расширения во время прожига формы, и материал, из которого изготовлена форма должен иметь низкую зольность для исключения попадания в отливку примесей.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение повышение размерной и геометрической точности получаемых крупногабаритных тонкостенных моделей и отливок, уменьшение количества брака при литье, уменьшение трудоемкости и себестоимости изготовления выжигаемых моделей, времени на их изготовление, минимизация примесей от выжигаемой модели в конечной отливке.

Технический результат - получение однородных герметичных крупногабаритных тонкостенных выжигаемых моделей, отличающихся высокой размерной точностью, в короткие сроки, с уменьшением трудоемкости, себестоимости изготовления и примесей от выжигаемой модели.

Технический результат достигается за счет использования выращивания крупногабаритной выжигаемой модели на FDM принтере из PLA пластика, имеющего низкую зольность, с последующей склейкой элементов литниково-питающей системы и их герметизации.

Технический результат достигается за счет выращивания модели отливки целиком или же с сегментированием на небольшое количество частей, при этом процент внутреннего заполнения изменяется от 2 до 5% для обеспечения качества печати и низкого образования золы, за счет уменьшения количества используемого пластика при неизменном объеме модели.

Технический результат достигается за счет выращивания стояков, питателей и шеек прибылей пустотелыми на скоростях выращивания до 150 мм/с.

Способ заключается в следующем:

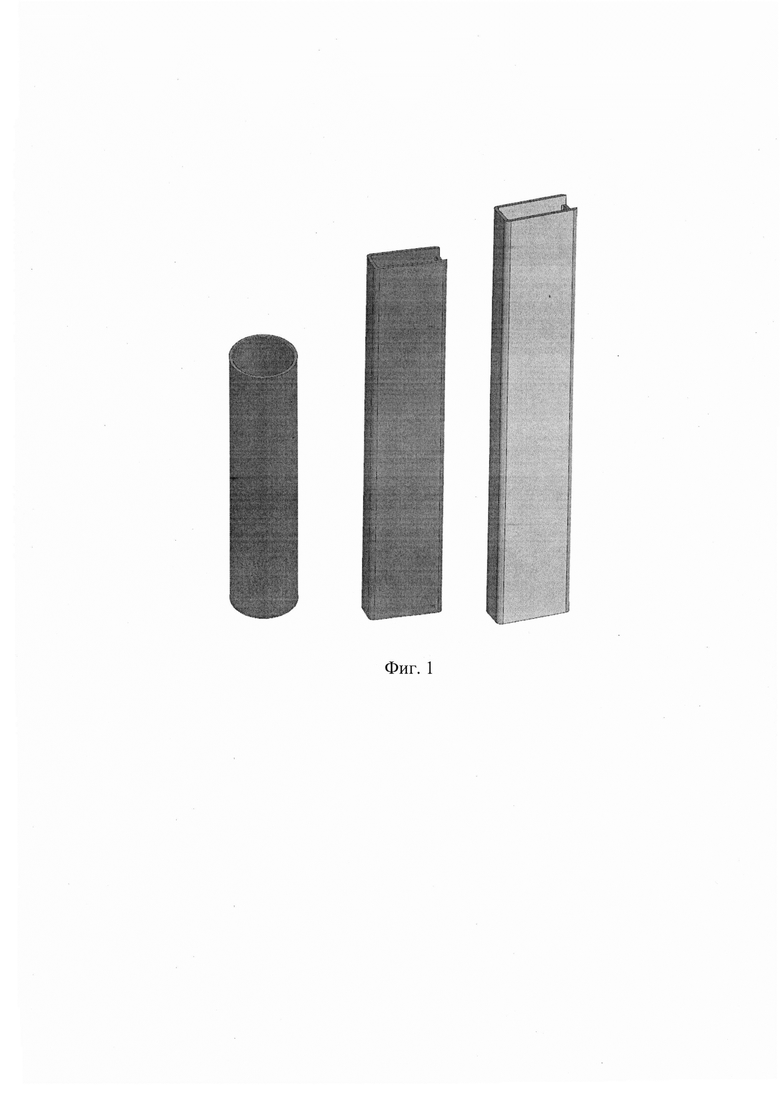

Проектируют 3D модель отливки детали с литниково-питающей системой (ЛПС), причем, конструкция ЛПС должна быть оптимизирована и адаптирована под ограничения технологии FDM (FFF), без существенного влияния на проливаемость будущей формы, с учетом усадки, возникающей при выращивании. Оптимизация касается, в основном, изменения углов наклона элементов ЛПС до 45-60 градусов от горизонтали, для печати их без элементов поддержек. Модель отливки отделяют от ЛПС, и по возможности выращивают с помощью FDM принтера целиком, либо сегментируют на небольшое количество частей. За счет выращивания цельной модели отливки или с разделением на небольшое количество частей достигается геометрическая и размерная точность. ЛПС разделяют на сегменты, позволяющие выращивать их с минимальным количеством элементов поддержек, с увеличенной скоростью печати с уменьшенным до 2-5 процентом заполнения. Для увеличения скорости печати, элементы ЛПС выполняют полыми без верхних и нижних поверхностей (фиг. 1), с галтелями, для плавного перемещения, без участков торможения и ускорения печатной головы и во избежание горячего угла, замедляющего остывание отливки. Скругленная форма позволяет выращивать изделия со скоростями до 150 мм/с, что уменьшает время на изготовление.

Печать производят из натурального PLA пластика без примесей, для уменьшения зольности и усадки выжигаемой модели. После процесса печати осуществляют сборку элементов на специальном стапеле. Элементы модели соединяют между собой пальцевым соединением. Для обеспечения герметичности и прочности места стыков модели многократно покрывают дихлорметаном, для обеспечения процессов взаимной диффузии (проникновение концов срединных участков молекулярных частей в поверхностные слои склеиваемых частей) элементов модели для обеспечения высокой адгезии. Использование дихлорметана позволяет растворить пики поверхности выращенного изделия для обеспечения низкой шероховатости поверхностного слоя.

Предлагаемым способом была изготовлена крупногабаритная тонкостенная выжигаемая модель отливки детали корпус.

Таким образом, предлагаемый способ позволяет изготавливать крупногабаритные тонкостенные модели отливок методом литья по выжигаемым моделям. Применение данного способа позволяет ускорить процесс выращивания, получить герметичную модель, отличающуюся повышенной размерной точностью, уменьшить себестоимость изготовления и количество примесей от выжигаемой модели.

Изобретение относится к литейному производству с применением разовых моделей, а именно изготовлению крупногабаритных моделей для литья по выжигаемым моделям с помощью аддитивной технологии FDM, в частности к способу выращивания крупногабаритных тонкостенных моделей отливок деталей двигателестроения с использованием технологии 3D печати. Способ включает изготовление крупногабаритных тонкостенных моделей отливок из натурального PLA пластика без примесей, имеющего низкую зольность, на FDM принтере с отделением модели от литниково-питающей системы (ЛПС), с выращиванием элементов ЛПС пустотелыми на скоростях до 150 мм/с, с процентом внутреннего заполнения модели и остальных элементов ЛПС от 2 до 5%, с последующей склейкой и герметизацией частей отливки. Технический результат заявленного изобретения заключается в получении однородных герметичных крупногабаритных выжигаемых моделей, отличающихся высокой размерной точностью, в короткие сроки с уменьшением трудоемкости, себестоимости изготовления и примесей от выжигаемой модели. 1 ил.

Способ выращивания крупногабаритных тонкостенных моделей отливок деталей двигателестроения с использованием технологии 3D печати, заключающийся в изготовлении крупногабаритных тонкостенных моделей отливок из натурального PLA пластика без примесей, имеющего низкую зольность, на FDM принтере с отделением модели от литниково-питающей системы (ЛПС), с выращиванием элементов ЛПС пустотелыми на скоростях до 150 мм/с, с процентом внутреннего заполнения модели и остальных элементов ЛПС от 2 до 5%, с последующей склейкой и герметизацией частей отливки.

| Способ изготовления литого изделия с проницаемой ячеистой структурой из алюминиевого сплава | 2018 |

|

RU2678856C1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| US 2003006534 A1, 09.01.2003 | |||

| CN 106623771 A, 10.05.2017 | |||

| СПОСОБ ЛИТЬЯ И СРЕДСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2311984C2 |

Авторы

Даты

2023-11-13—Публикация

2022-11-23—Подача