Изобретение относится к области порошковой металлургии, конкретно к получению железных порошков методом распыления. Изобретение может быть использовано в порошковой металлургии для получения железных порошков с улучшенными свойствами.

Железные порошки в промышленных масштабах производят восстановлением окалины твердым восстановителем комбинированным способом. Восстановленные порошки имеют дендритную форму частиц, что благоприятно сказывается на технологичности их прессования и спекания при изготовлении деталей. Однако переходящие в порошок из окалины невосстановленные примеси типа оксида кремния снижают эксплуатационные свойства порошковых деталей.

В промышленности освоено производство железных порошков марок ПЖ 5, ПЖ 4 и ПЖ 6 распылением жидкого расплава синтетического чугуна с последующим отжигом порошка-сырца в конвертированном газе. Данные порошки имеют низкую стоимость, но область их применения ограничена сварочным производством (изготовление сварочных электродов, кислородно-флюсовая резка). Для изготовления деталей в машиностроении основными марками железных порошков являются ПЖ 2 и ПЖ 3.

Особочистые железные порошки марок ПЖ 0 и ПЖ 1 получают электролизом расплавленных солей или восстановлением в водороде порошков марок ПЖ 3 и ПЖ 4. Данные порошки дороги, и используются они для изготовления продукции со специальными свойствами - магнитных с высокими характеристиками, деталей с высокой пористостью, тонкостенных и сложной формы конструкционных изделий.

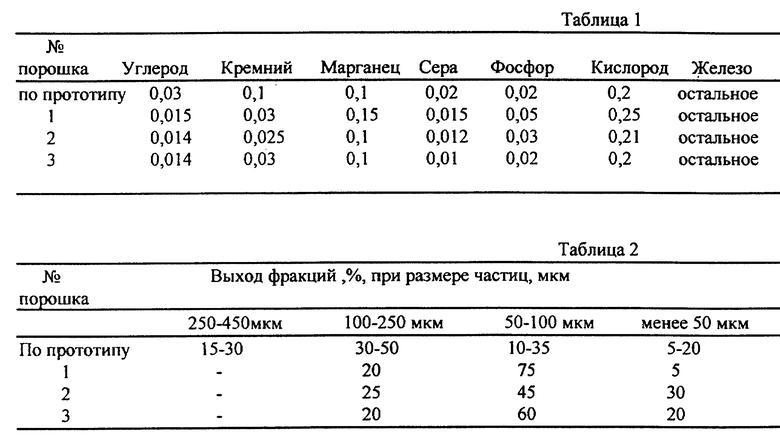

Химический состав порошков марок ПЖ 0 и ПЖ 1, мас.%, не более:

Углерод - 0,03

Кремний - 0,1

Марганец - 0,1

Сера - 0,02

Фосфор - 0,02

Кислород - 0,2

Железо - Остальное

(Справочник "Порошковая металлургия". - Киев, Наукова думка, 1985 г., стр. 38-52 - прототип).

К недостаткам указанного выше порошка относится незначительная область применения и высокая стоимость порошковых деталей.

Технической задачей изобретения является создание железных порошков для производства деталей сложной формы, с высокой технологичностью и низкой стоимостью.

Технический результат достигается тем, что предложен железный порошок, полученный распылением металла, содержащий углерод, кремний, марганец, серу, фосфор кислород, который содержит компоненты в следующем соотношении, мас.%, не более:

Углерод - 0,015

Кремний - 0,03

Марганец - 0,15

Сера - 0,015

Фосфор - 0,05

Кислород - 0,25

Железо - Остальное

имеет следующий гранулометрический состав, мас.%:

фракция менее 50 мкм - 5 - 30

фракция 50 - 100 мкм - 45-75

фракция 100-250 мкм - Остальное

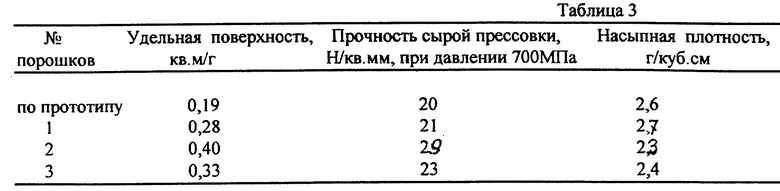

удельную поверхность 0,28 - 0,40 кв.м/г, прочность сырой прессовки при давлении 700 МПа от 29 до 21 Н/кв.мм при насыпной плотности от 2,3 до 2,7 г/куб.см, соответственно.

Высокая технико-экономическая эффективность применения данных порошков в машиностроении обусловлена сочетанием высоких служебных характеристик с технологичностью и низкой стоимостью производства. Химический состав данных порошков, их гранулометрический состав выбраны экспериментально и указаны в таблицах 1 и 2.

Из заявленных порошков были изготовлены детали, имеющие сложную, ажурную конфигурацию и повышенную пористость.

1. Детали группы амортизаторов:

1.1 - поршень;

1.2 - корпус клапана сжатия;

1.3 - направляющая втулка.

2. Поршневые кольца:

2.1 - двигателя внутреннего сгорания;

2.2 - амортизаторов;

2.3 - тормозной системы;

2.4 - гидроусилителей.

Уменьшение содержания в порошке вредных примесей кремния и серы, а также получение порошка с заданным распределением размеров частиц улучшает эксплуатационные (прочностные) свойства порошковых деталей.

Стоимость восстановленных порошков (по прототипу) на 10-20% выше, чем у распыленных порошков.

Удельная поверхность, "сырая" прочность, насыпная плотность полученных порошков показаны в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| Способ получения порошка нержавеющей стали и установка для его получения | 2023 |

|

RU2823268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2356947C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2001 |

|

RU2183688C1 |

| ПРОВОЛОКА С НАПОЛНИТЕЛЕМ НА ОСНОВЕ СИЛИКОКАЛЬЦИЯ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2391412C2 |

Изобретение относится к порошковой металлургии и может быть использовано для изготовления спеченных деталей. Железный порошок, полученный распылением, содержит в мас.% не более: углерод 0,015; кремний 0,03; марганец 0,15; сера 0,015; фосфор 0,05; кислород 0,25; железо - остальное, имеет следующий гранулометрический состав, мас.%: фракция менее 50 мкм 5-30; фракция 45 - 75; фракция 100 - остальное, удельную поверхность 0,28 - 0,40 кв.м/г, прочность сырой прессовки при давлении 700 МПа от 29 до 21 Н/мм2, при насыпной плотности от 2,3 до 2,7 г/см3 соответственно. Железный порошок согласно изобретению пригоден для производства деталей сложной формы с высокой технологичностью и низкой стоимостью. 3 табл.

Железный порошок, полученный распылением металла, содержащий углерод, кремний, марганец, серу, фосфор и кислород, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.% не более:

Углерод - 0,015

Кремний - 0,03

Марганец - 0,15

Сера - 0,015

Фосфор - 0,05

Кислород - 0,25

Железо - Остальное

имеет следующий гранулометрический состав, мас.%:

Фракция менее 50 мкм - 5 - 30

Фракция 50 - 100 мкм - 45 - 75

Фракция 100 - 250 мкм - Остальное

удельную поверхность 0,28 - 0,40 кв.м/г, прочность сырой прессовки при давлении 700 МПа от 29 до 21 Н/мм2, при насыпной плотности от 2,3 до 2,7 г/см3, соответственно.

| Справочник "Порошковая металлургия" | |||

| - Киев: Наукова думка, 1985, с.38-52 | |||

| Устройство для получения пусковогоиМпульСА | 1977 |

|

SU808681A1 |

| Электрическая лампа накаливания с регулируемой силой света | 1927 |

|

SU11989A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| РУЧНАЯ ХОЗЯЙСТВЕННАЯ ТЕЛЕЖКА | 1997 |

|

RU2125520C1 |

Авторы

Даты

2001-01-27—Публикация

1999-12-09—Подача