Область техники, к которой относится изобретение

Изобретение относится к области металлургии, а именно, к порошковым материалам на основе алюминиевых сплавов, применяемых для изготовления изделий методами аддитивных технологий.

Уровень техники

Аддитивные технологии представляют собой создание трехмерных объектов послойным нанесением (добавлением) порошкового материала, например, пластика, металла, бетона. В зависимости от конечного результата выделяют несколько направлений применения аддитивных технологий для изготовления изделий, в частности, изготовление деталей, пресс-форм, конечного продукта. Существуют различные методы нанесения слоев и используемых расходных материалов, часть из них основаны на плавке или размягчении материалов, это выборочное лазерное спекание, выборочная лазерная плавка, прямое лазерное спекание металлов, печать методом послойного наплавления.

Способность металлических материалов и изделий к самопроизвольному изменению формы и размеров в процессе изготовления или эксплуатации, в том числе при повышенных температурах, является значительным препятствием для обеспечения точности работы машин и приборов. Изменение геометрических размеров деталей и изделий в процессе изготовления и эксплуатации происходит в основном из-за нестабильности структурного состояния материала, то есть наличие фазовых превращений в интервале температур, при которых эксплуатируется изделие, а также из-за релаксации остаточных внутренних напряжений, возникающих в деталях в процессе изготовления.

Основным легирующим элементом, используемым для производства алюминиевых сплавов с заданным КТР (коэффициент теплового/термического расширения), является кремний (КТР Si 5,1⋅10-6К-1). В связи с этим, для изготовления деталей, требующих высокой термической стабильности и постоянства размеров при изменении температуры, чаще всего применяют заэвтектические сплавы системы алюминий-кремний (содержание кремния более 12%). Данные сплавы отличаются низким КТР, близким к КТР сталей, высокой износостойкостью, прочностью и твердостью при повышенных температурах, хорошей коррозионной стойкостью, а также высоким соотношением прочности к плотности.

Начиная с 70-х годов разработан ряд сплавов с низким коэффициентом термического расширения, КТР < 20⋅10-6К-1, обеспечивающих стабильность геометрических размеров изделий при изменении температуры окружающей среды. Данные сплавы также нашли широкое применение в прецизионном машиностроении при создании малогабаритных и жестких конструкций. Наиболее известными в этой области являются спеченные алюминиевые сплавы САС-1 и САС-2, предназначенные для деталей приборов, работающих при нормальных температурах, где требуется сочетание низкого коэффициента линейного расширения (14-16⋅10-6К-1) с малым удельным весом. Сплавы обладают достаточно низким КТР по сравнению c наиболее распространенными силуминами, например, AlSi10Mg (КТР 21⋅10-6К-1) при температуре измерения 20-200°С. Основным недостатком данной серии сплавов является высокая стоимость изделий, возникающая из-за высокозатратного метода производства, характеризующегося значительными затратами на изготовление оснастки для прессования, низким коэффициентом использования материала при механической обработке и невозможности получения изделий сложной геометрической формы.

Использование аддитивных технологий позволяет получать сложнопрофильные изделия с заданной точностью с высоким коэффициентом использования материала, требующих минимальной механической обработки.

Наиболее известным алюминиевым материалом, используемым в аддитивных технологиях, является алюминиево-кремниевый сплав AlSi10Mg, содержащий 9-11 кремния и 0,20-0,60 магния (масс. %). Сплав AlSi10Mg обладает пределом прочности 320 МПа, пределом текучести 210 МПа и имеет КТР равный 21⋅10-6К-1, он обладает высокой технологичностью при селективном лазерном сплавлении. Однако в виду его низкой термической стойкости и высоким значениям КТР он не получил достаточного применения в точном приборостроении.

В связи с этим в настоящее время остается актуальной задача разработки материалов, обладающих заданными механическими свойствами и коэффициентом теплового расширения (КТР) в интервале температур эксплуатации для производства изделий методами аддитивных технологий.

Известен способ производства металлических деталей, в котором описан алюминиевый сплав (WO2017077137A9 опубл. 06.07.2017). Помимо основных легирующих элементов в сплаве регламентируется содержание примесей, которые добавлены намеренно для достижения определенных функциональных свойств сплава, либо являются непреднамеренными примесями в основных легирующих элементах и отходах, используемых для производства сплава. Для элементов примеси - H, He, Xe, F, Ne, Na, P, S, Cl, Ar, K, Br, Kr, Sr, Tc, Ru, Rh, Pd, Ag, I, Ba, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Re, Os, Ir, Pt, Au, Hg, Tl, Po, At, Rn, Fr, Ra, Ac, Th, Pa, U, Np, Pu, Am, Cm, Bk, Cf, Es, Fm, Md, No, Lr, Rf, Db, Sg, Bh, Hs, Mt установлено максимальное содержание не более 1,8%, но для некоторых элементов желательно содержание менее 0,03%.

Основным недостатком указанного сплава является высокое содержание меди (до 20%) и магния (до 50%), расширяющих интервал кристаллизации сплава и приводящих к образованию горячих трещин в структуре сплава. Также общая перелегированность сплава может привести к образованию холодных трещин в процессе селективного лазерного сплавления вследствие высоких внутренних напряжений из-за выделения большого количества интерметаллидных фаз. Помимо этого, введение в состав сплава скандия (до 10 масс.%) существенно увеличивает стоимость производства изделий из указанного сплава.

Известны композиционные порошковые материалы, см. патенты RU 2353689 опубл. 27.04.2009 и RU 2394928 опубл. 20.07.2010, содержащие кремний, никель, бериллий, оксид алюминия и углерод, получаемые путем механического легирования и последующего компактирования при вакуумном прессовании. Полученные материалы имеют однородную дисперсную структуру, что обеспечивает высокую стабильность прецизионных характеристик упругости.

Основным недостатком предложенных композиционных материалов является сложность производства, заключающегося в компактировании путем вакуумного прессования и как следствие невозможность получения сложнопрофильных изделий, имеющих внутренние каналы либо ячеистую структуру. Также недостатком указанных композиционных материалов является использование токсичного бериллия в их составе.

Известен деформируемый алюминиевый сплав, см. патент RU 2468105 опубл. 27.11.2012, для изготовления поршней, имеющий помимо основного алюминия следующие компоненты в составе, масс.%:

Предложенные составы сплавов обеспечивают износостойкость и высокую прочность при комнатной и повышенной температуре. Основным недостатком предложенного сплава является достаточно высокий КТР, равный 17-18⋅10-6К-1, что связано с относительно небольшим содержанием кремния, а также с наличием в составе сплава меди, магния и марганца, обладающих высоким КТР. Помимо этого, высокое содержание меди и магния в составе может негативно сказаться на технологичности указанного сплава для селективного лазерного сплавления вследствие образования горячих трещин в структуре сплавленного материала.

Известен композиционный порошковый материал из патента RU 2639088 опубл. 19.12.2017, содержащий следующие компоненты в составе, в масс.%:

Основным недостатком указанного композиционного материала является недостаточный уровень КТР материала, который равен в зависимости от содержания легирующих компонентов 19-21⋅10-6К-1. Также наличие большого количества меди в составе материала может приводить к образованию горячих трещин в процессе селективного лазерного сплавления.

Известен композиционный порошковый материал из патента RU 2533512 опубл. 20.11.2014, принятый за прототип, содержащий следующие компоненты в составе, в масс.%:

Получаемый материал обладает высокой размерной стабильностью, малым удельным весом и низким КТР на уровне 12⋅10-6К-1. Основным недостатком указанного композиционного порошкового материала является сложность его получения, предусматривающее механическое легирование смеси и газостатическое прессование в алюминиевых капсулах, что не позволяет получать сложнопрофильные изделия без дополнительной механической обработки получаемых заготовок.

Согласование КТР соединяемых материалов важно с точки зрения сохранения размерной стабильности изделия, соосности элементов, соблюдения технологических зазоров, герметичности соединений, волновых характеристик и т.д. Так КТР большинства нержавеющих сталей (аустенитные стали трехсотой серии), используемых в приборостроении находится в диапазоне 15-17⋅10-6К-1, например, AISI 316L, AISI 304, AISI 309, поэтому для частичной или полной замены элементов изделия необходимо использование алюминиевых сплавов с КТР менее 17⋅10-6К-1 (это сплавы с содержанием кремния более 30%). При этом замена нержавеющей стали на алюминиевый сплав позволяет уменьшить массу прибора при сохранении его технических характеристик. Так, например, использование алюминиевого сплава с низким КТР вместо нержавеющей стали для производства сложнопрофильных волноводных трактов позволяет уменьшить массу прибора (волноводный тракт + облучатель, выполненные из нержавеющей стали), с сохранением характеристик потерь по тракту волновода и коэффициента стоячей волны. Использование алюминиевого сплава с низким КТР в качестве основы отражающих поверхностей, либо рамной конструкции, в различных оптических приборах также позволяет уменьшить массу прибора при этом сохранив низкие значения искажений, возникающих в результате теплового расширения при нагреве оптического прибора.

Раскрытие сущности изобретения

Технической задачей и техническим результатом изобретения является разработка и получение нового порошкового алюминиевого материала с низким значением коэффициента теплового расширения, не более 17⋅10-6°С-1, и пределом текучести не менее 200 МПа, для изготовления изделий методами аддитивных технологий, работающих в контакте с различными видами нержавеющих сталей.

Для решения поставленной задачи разработан состав порошкового алюминиевого материала, а также способ производства компактного материала, полученного из него методами аддитивных технологий, обеспечивающего размерную стабильность и прочность изделий, работающих в контакте со сталью и другими материалами, имеющими схожий температурный коэффициент линейного расширения (далее ТКЛР) при различных температурах, в частности, за счет формирования в синтезированном материале кристаллов первичного кремния размером менее 20 мкм, равномерно распределённых по объему материала и повышения прочности матрицы за счет твердорастворного и дисперсионного упрочнения термостабильными фазами.

Поставленная техническая задача решается, а технический результат достигается за счет получения порошкового алюминиевого материала, содержащего элементы в следующем соотношении (масс. %):

Порошковый материал предпочтительно имеет фракционный состав в пределах 20-150 мкм, наиболее предпочтительно, 20-63 мкм. Порошковый материал может быть получен газовой атомизацией в среде азота или аргона, а также газовой атомизацией в среде азота или аргона с добавкой кислорода в количестве 0,1-0,8 масс.%. Порошковый материал обладает коэффициентом теплового расширения не более 17⋅10-6 °С-1 и пределом текучести не менее 200 МПа.

Также заявлен способ получения изделия с использованием аддитивных технологий, в котором используют вышеуказанный порошковый алюминиевый материал.

В том числе заявлено изделие из вышеуказанного порошкового алюминиевого материала.

Краткое описание чертежей

На чертежах представлены:

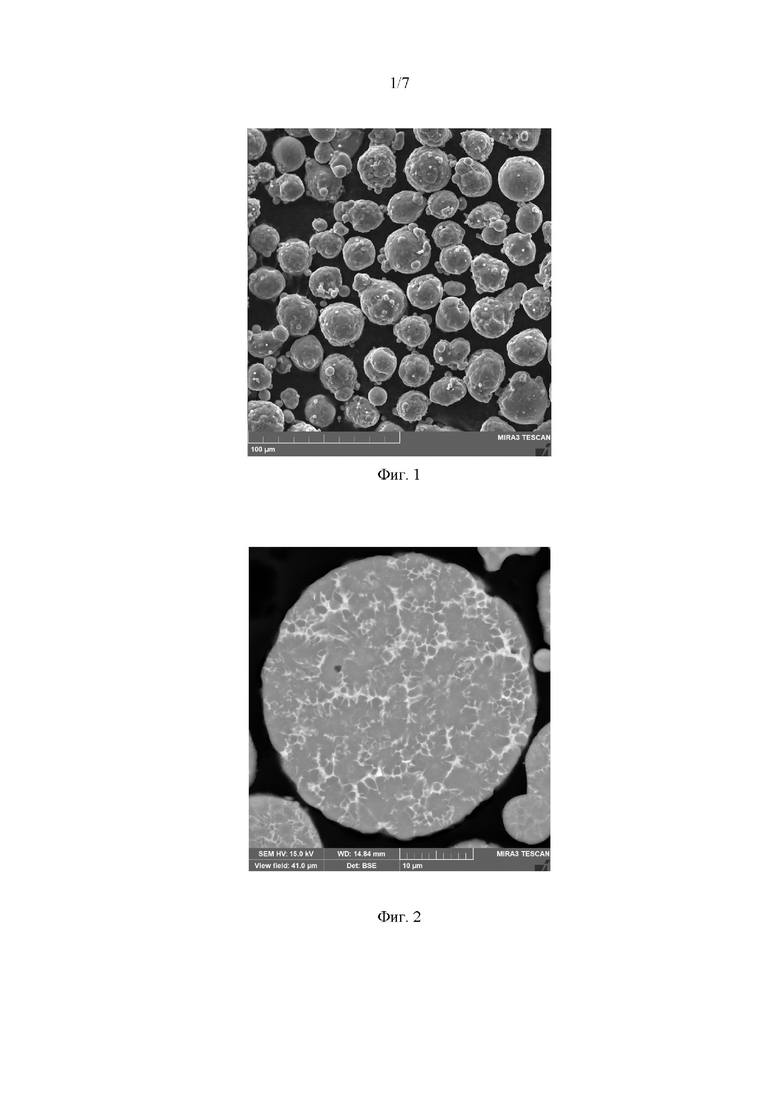

Фиг. 1 - внешний вид частиц порошка из предложенного сплава, полученных методом газовой атомизации из примера осуществления изобретения 1;

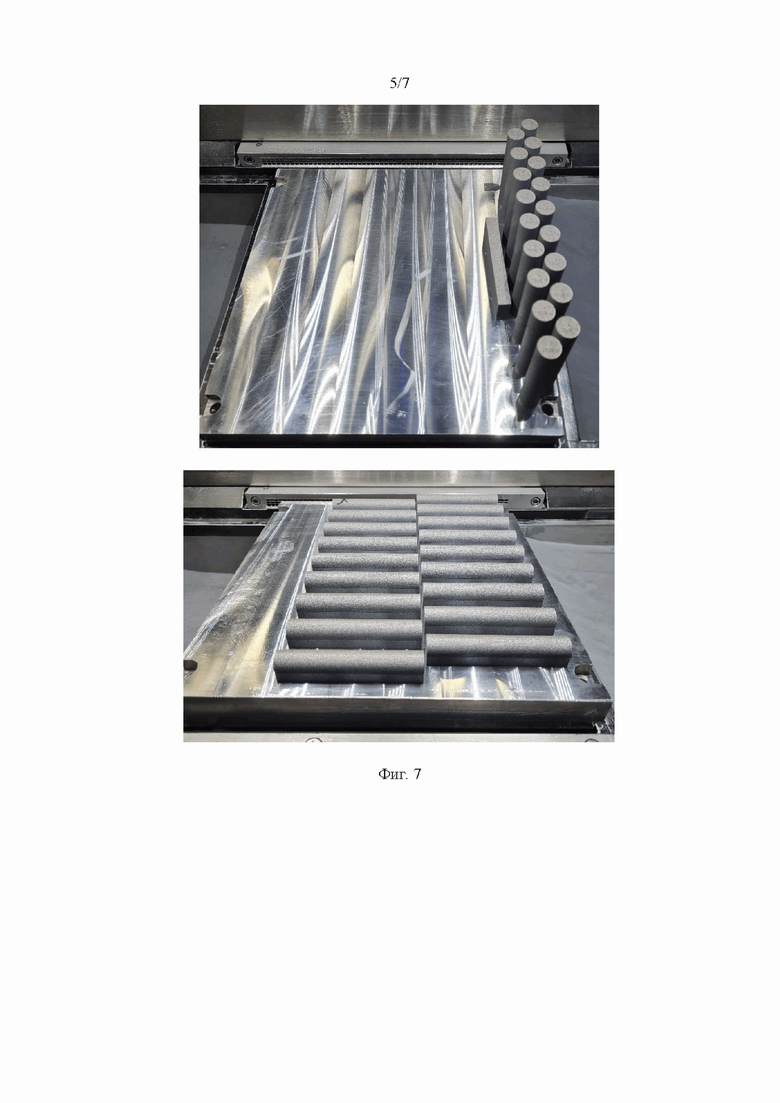

Фиг. 2 - поперечный срез гранулы порошка;

Фиг. 3 - внешний вид синтезированных кубических образцов для определения оптимальных параметров селективного лазерного сплавления;

Фиг. 4 - изображения структуры синтезированного материала сплава № 5 из примера осуществления изобретения 1;

Фиг. 5 - Макротрещины в структуре материала прототипа, полученного с помощью технологии селективного лазерного сплавления;

Фиг. 6 - Микроструктура материала прототипа, полученного с помощью технологии селективного лазерного сплавления;

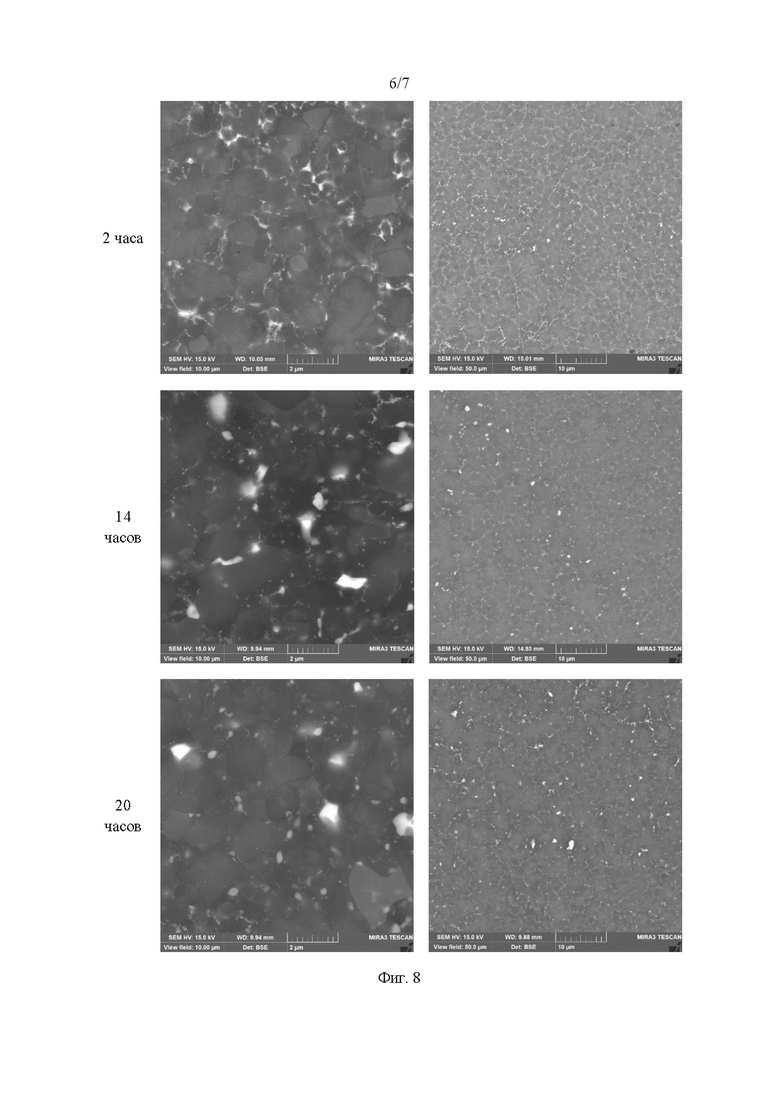

Фиг. 7 - внешний вид заготовок образцов для испытаний по ГОСТ 1497-84;

Фиг. 8 - изображения структуры синтезированного образца сплава А из примера осуществления изобретения 2 в зависимости от времени отжига при 350°С;

Фиг. 9 - внешний вид платформы с изделиями (вогнутые и выпуклые заготовки зеркал) изготовленными из предложенного материала с помощью технологии селективного лазерного сплавления.

Осуществление изобретения

Содержание кремния в количестве 33,00-45,00 масс.% выбрано исходя из необходимости обеспечения пониженных значений термического расширения. Значение верхней границы выбрано исходя из того, что при кристаллизации во время печати сначала формируются первичные кристаллы кремния, которые существенно повышают хрупкость материала, что приводит к возникновению трещин в напечатанных изделиях.

Легирование железом в количестве 0,10-0,80 масс.% способствует образованию нерастворимых интерметаллидных включений на основе алюминия, кремния и железа, обеспечивающих дополнительное упрочнение матрицы и повышение термической стабильности сплава. Кроме того, железо не приводит к удорожанию сплава и железо не оказывает негативное действие на увеличение ТКЛР.

Добавка никеля в количестве 1,00-3,00 масс.% выбрано исходя из обеспечения необходимых значений коэффициента теплового расширения сплава, а также для обеспечения технологичности при производстве изделий методами аддитивных технологий, за счет образования эвтектических фаз Al3Ni, увеличивающих жидкотекучесть сплава и уменьшающих вероятность возникновения горячих трещин. Помимо этого, фаза Al3Ni обладает высокой термической стабильностью, что позволяет сохранять свойства материала при термообработке и повышенных температурах эксплуатации. Кроме того, никель снижает негативное воздействие железа на снижение пластичности за счет формирования совместной тройной фазы и снижению количества фазы на основе алюминия железа и кремния.

Легирование цирконием в количестве 0,10-1,00 масс.% , хромом в количестве 0,10-0,80 масс.% и титаном в количестве 0,05-0,50 масс.% способствует дисперсионному упрочнению матрицы сплава в результате распада твердого раствора в процессе термической обработки. Помимо этого, хром затрудняет диффузию никеля в твердом растворе при термической обработке и способствует образованию мелких равномерно распределенных по матрице кристаллов Ni3Al, повышающих прочность и термическую стабильность матрицы. Содержание циркония, хрома и титана ограничено в связи с тем, что высокие содержания указанных элементов приводят к существенному росту количества интерметаллидных фаз, увеличению внутренних напряжений и вследствие невысокой пластичности сплавов системы Al-33-45%Si к образованию холодных трещин в процессе селективного лазерного сплавления.

Добавка стронция и/или фосфора в количестве 0,005-0,10 масс.% способствует сфероидизации и измельчению частиц первичного кремния, что положительно сказывается на прочностных характеристиках предложенного материала.

В предложенном сплаве ограничено содержание меди, марганца и магния в количестве не более 0,02 масс.% в связи с тем, что указанные элементы обладают высоким КТР и их введение в сплав негативно скажется на общем КТР сплава. Высокое содержание меди и магния приводит к расширению интервала кристаллизации сплава, что является причиной появления горячих трещин в процессе быстрой кристаллизации сплава. Кроме того, магний ухудшает горячеломкость сплавов, что негативно скажется на технологичности при печати. Помимо этого, для образования интерметаллидных фаз на основе марганца необходимо проведение высокотемпературной обработки, которая приводит к росту кристаллов первичного кремния, а также к росту фаз Al3Zr что отрицательно сказывается на прочностных характеристиках сплава.

Для получения порошкового алюминиевого материала возможно использование следующей технологии:

- приготовление расплава на основе алюминия требуемого химического состава как из заранее выплавленных, так и непосредственно в тигле атомайзера;

- газовая атомизация расплава сплава на атомайзерах как вертикальных, так и горизонтальных, при этом в качестве газа может быть использован азот, аргон или их смесь с кислородом;

- ситовой рассев и газодинамическая сепарация полученного пульверизата с выделением требуемой фракции порошка.

Предложенное изобретение поясняется следующими примерами.

Пример 1

В печи горизонтального атомайзера готовили расплав алюминия марки не ниже А7 по ГОСТ 11069-2001, после чего вводили в несколько приемов кристаллический кремний марки Кр00 ГОСТ 2169-69, при этом температура расплава поддерживалась. После растворения всего кремния вводился металлический никель марки Н0 ГОСТ 849-2008, металлический хром марки Х99 по ГОСТ 5905-2004, лигатуры AlZr15, AlTi5 по ГОСТ Р 53777-2010, железо вводилось с помощью таблеток Fe80F20 (80%Fe, 20% флюс).

После растворения всех введенных лигатур проводили съем шлака и загружали на поверхность расплава карналитовый флюс в количестве 2 кг/т (для уменьшения угара легирующих элементов). После расплавления флюса под его слой вводили лигатуру марки AlSr5 и/или P по ГОСТ Р 53777-2010, после чего производили съем шлака и отбирали пробы для контроля химического состава.

Содержание марганца, магния и меди обеспечивалось чистотой используемых лигатур.

Получение порошков производили на горизонтальном газовом атомайзере при помощи азотно-кислородной смеси, содержащей не более 0,8 % кислорода. Полученный после распыления пульверизат был подвергнут ситовому рассеву и газодинамической сепарации с выделением целевой фракции 20-63 мкм c D50 = 45±3 мкм. Изображение гранул порошка и поперечного среза гранулы в сканирующем электронном микроскопе представлены на фиг. 1 и 2, соответственно.

Химический состав полученных порошков (таблица 1) определяли с помощью атомно-эмиссионного спектрометра с индуктивно связанной плазмой. Фракционный состав порошка исследовали методом лазерной дифракции.

Была исследована технологичность полученных порошковых материалов при селективном лазерном сплавлении. Для этого использовали машину СЛС EOS M 290. Для каждого материала были синтезированы кубические образцы (10х10х10) по индивидуальным режимам сплавления, включающим в себя мощность лазера, скорость сканирования и межтрековое расстояние. Мощность лазера варьировали в диапазоне 200-370 Вт, скорость сканирования в интервале 400-2000 мм/с, а межтрековое расстояние от 0,075 до 0,22 мм. На фиг. 3 представлен внешний вид платформы с синтезированными кубическими образцами.

Контроль структуры синтезированного металла на наличие дефектов производился на микрошлифах, изготовленных в сечении, вырезанном вдоль направления изготовления (перпендикулярно слоям). Определение количества пор, несплавлений, горячих и холодных трещин проводили на световом микроскопе в светлом поле при увеличении 100 крат на не менее чем 5 различных полях зрения исследуемого сечения. Значением доли пор и несплавлений принималась средняя арифметическая величина, полученная по исследованным полям зрения. На фиг. 4 представлены примеры оптимальной структуры синтезированного материала № 5 из таблицы 1 в сканирующем электронном микроскопе. Селективное лазерное сплавление материала прототипа (табл.1) приводило к образованию макротрещин в широком интервале энергоскоростных параметров. На фиг. 5 представлено изображение макротрещин в структуре синтезированного материала прототипа. На фиг. 6 представлена микроструктура материала прототипа после селективного лазерного сплавления. Видно, что распространение трещины происходит как через эвтектическую фазу, так и по кристаллам первичного кремния, что говорит о том, что данные трещины являются холодными и возникают вследствие больших внутренних остаточных напряжений уже после затвердевания ванны расплава.

После определения оптимальных параметров селективного лазерного сплавления для определения прочностных характеристик и коэффициента теплового расширения изготавливали цилиндрические заготовки диаметром 14 мм и длиной 85 мм в двух направлениях - параллельно и перпендикулярно направлению выращивания (фиг. 7). Перед механической обработкой образцов проводилась термическая обработка - отжиг при 300°С в течение 2 часов. Из синтезированных цилиндрических заготовок образцов изготавливали образцы по ГОСТ 1497-84 тип 3 № 7. Испытания на растяжение проводились в соответствии с ГОСТ 1497-84 на универсальной разрывной машине MTS Criterion 40. Определение коэффициента теплового расширения проводили с использованием дилатометра DIL 402 Expedis Select.

Результаты исследований механических свойств и коэффициента теплового расширения представлены в таблице 2. Механические характеристики материала прототипа не определялись вследствие невозможности изготовления с помощью технологии селективного лазерного сплавления образца без макротрещин.

МПа

МПа

%

20-200°C

%

Из данных таблиц 1 и 2 видно, что предложенный алюминиевый порошковый материал позволяет получать сплошной материал без горячих/холодных трещин в структуре, обладает повышенными механическими свойствами после селективного лазерного сплавления, а значения КТР находятся на уровне аустенитных нержавеющих сталей, получаемых методами селективного лазерного сплавления.

Пример 2

В тигле лабораторной печи СЭЛТ-ИПУ-15А/20-НР готовили расплав по технологии, представленной в примере 1. После приготовления расплава осуществляли разливку полученного сплава в стальные изложницы, после чего полученные слитки разрезались на части размером 50*50*300 мм. После проверки химического состава слитки загружались в тигель вертикального атомайзера и производилось распыление в среде аргона марки 4.8 (99,998%) и выделение из полученного пульверизата целевой фракции порошка 20-63 мкм c D50=45±3 мкм. Химический состав полученного порошка представлен в таблице 3.

Из полученного порошка по технологии, описанной в примере 1, были изготовлены кубические образцы для определения оптимальных параметров селективного лазерного сплавления и изготовлены цилиндрические заготовки образцов в направлении, перпендикулярном направлению выращивания.

Полученные заготовки образцов была подвергнуты старению при 350°C в течение 2, 14 и 20 часов. Из термообработанных заготовок образцов изготавливали образцы по ГОСТ 1497-84 тип 3 № 7. Испытания на растяжение проводились в соответствии с ГОСТ 1497-84 при комнатной температуре. Результаты определения механических свойств представлены в таблице 4.

20…200°C

Из данных таблицы 4 видно, что использование длительного отжига позволяет достичь стабильных механических (предел прочности, предел текучести) и физических свойств (КТР), что позволяет использовать предложенный материал в широком интервале рабочих температур без существенного падения эксплуатационных характеристик. Пониженное значение КТР сплава после 2 часового отжига связано с тем, что кристаллизация материала в процессе селективного лазерного сплавления происходит со скоростями 103-106 К/с, что приводит к пересыщению твердого раствора и искажению его решетки, что ведет к снижению значений КТР, а так как в состав сплава входят элементы, образующие термически стабильные фазы, то процесс распада пересыщенного твердого раствора в процессе термообработки происходит достаточно медленно. На фиг. 8 представлены фотографии микроструктуры сплава после каждой термообработки из таблицы 4.

Пример 3

Из алюминиевого порошкового материала, полученного в примере 2 с помощью машины EOS M 290 по оптимальным режимам селективного лазерного сплавления, определенным в процессе осуществления примера 2, были изготовлены изделия - вогнутые и выпуклые зеркала. Изделия были подвергнуты термообработке - отжиг в течение 14 часов при 350°C. После термообработки изделия были удалены с платформы построения и отполированы. Внешний вид платформы с вогнутыми и выпуклыми заготовками зеркал представлен на фиг. 9.

Пример 4

В тигле лабораторной печи СЭЛТ-ИПУ-15А/20-НР готовили расплав по технологии, представленной в примере 1. После приготовления расплавов осуществляли разливку полученных сплавов в стальные изложницы, после чего полученные слитки разрезались на части размером 50х50х300 мм. После проверки химического состава слитки загружались в тигель вертикального атомайзера и производилось распыление в среде аргона с 0,6% кислорода (состав А) и азота повышенной чистоты 2-ого сорта по ГОСТ 9293-74 (состав Б). Из полученного пульверизата выделяли целевую фракцию порошка 63-150 мкм c D50=100±5 мкм. Химический состав полученных порошков представлен в таблице 5.

Из полученных порошков по технологии прямого подвода энергии и материала (DED) на установке Insstek MX-1000 при мощности лазера 600 и 700 Вт и скорости сканирования 850 мм/мин были изготовлены кубические образцы для определения пористости и два горизонтальных образца, и из них было вырезано по два образца для испытаний на разрыв.

Полученные заготовки образцов была подвергнуты старению при 350°C в течение 14 часов. Испытания на растяжение проводились в соответствии с ГОСТ 1497-84 при комнатной температуре. Результаты определения механических свойств и КТР сплавов представлены в таблице 6.

20…200°C

Таким образом, получен новый порошковый алюминиевый материал с низким значением коэффициента теплового расширения, не более 17⋅10-6 °С-1, и пределом текучести не менее 200 МПа, для изготовления изделий методами аддитивных технологий, работающих в контакте с различными видами нержавеющих сталей.

Объем правовой охраны испрашивается на порошковый алюминиевый материал для аддитивных технологий, содержащий кремний, никель, цирконий, хром, титан, железо, стронций и/или фосфор, медь, марганец и магний, при следующем содержании компонентов с учетом алюминия и сопутствующих примесей, масс. %:

Порошковый материал предпочтительно имеет фракционный состав в пределах 20-150 мкм, может быть получен газовой атомизацией в среде азота или аргона, в том числе с добавкой кислорода в количестве 0,1-0,8 масс. %. Порошковый материал обладает коэффициентом теплового расширения не более 17⋅10-6 °С-1 и пределом текучести не менее 200 МПа.

Также в объем испрашиваемой правовой охраны входит способ получения изделия из указанного порошкового алюминиевого материала с использованием аддитивных технологий и собственно изделие из порошкового алюминиевого материала, полученное с использованием аддитивных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ МАТЕРИАЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2020 |

|

RU2752489C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2737902C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2018 |

|

RU2744075C2 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| Сплав на основе кобальта | 2021 |

|

RU2767961C1 |

| МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ АЛЮМИНИЯ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2818706C1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2017 |

|

RU2688039C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2019 |

|

RU2742098C1 |

Изобретение относится к области порошковой металлургии, в частности к порошковым материалам на основе алюминиевых сплавов, применяемых для изготовления изделий методами аддитивных технологий, в частности методом селективного лазерного сплавления. Порошковый алюминиевый материал содержит, мас.%: кремний 33,00-45,00, никель 1,00-3,00, цирконий 0,10-1,00, хром 0,10-0,80, титан 0,05-0,50, железо 0,10-0,80, стронций и/или фосфор 0,005-0,10, медь не более 0,02, марганец не более 0,02, магний не более 0,02. Порошковый алюминиевый материал используется для получения из него аддитивным методом изделий, работающих в контакте с нержавеющими сталями. Обеспечивается низкое значение коэффициента теплового расширения, не более 17⋅10-6 °С-1, и предел текучести не менее 200 МПа для изготовления аддитивных изделий. 3 н. и 4 з.п. ф-лы, 9 ил., 6 табл., 4 пр.

1. Порошковый алюминиевый материал для аддитивных технологий, содержащий кремний, никель, цирконий, хром, титан, железо, стронций и/или фосфор, медь, марганец и магний, при следующем содержании компонентов с учетом алюминия и сопутствующих примесей, мас.%:

2. Порошковый материал по п. 1, отличающийся тем, что он имеет фракционный состав в пределах 20-150 мкм.

3. Порошковый материал по п. 1, отличающийся тем, что он получен газовой атомизацией в среде азота или аргона.

4. Порошковый материал по п. 1, отличающийся тем, что он получен газовой атомизацией в среде азота или аргона с добавкой кислорода в количестве 0,1-0,8 мас.%.

5. Порошковый материал по п. 1, отличающийся тем, что он обладает коэффициентом теплового расширения не более 17⋅10-6 °С-1 и пределом текучести не менее 200 МПа.

6. Способ получения изделия из порошкового алюминиевого материала с использованием аддитивных технологий, отличающийся тем, что изделие получают из порошкового алюминиевого материала по любому из пп. 1-5.

7. Изделие из порошкового алюминиевого материала, полученное с использованием аддитивных технологий, отличающееся тем, что оно получено способом по п. 6 из порошкового материала по любому из пп. 1-5.

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ АКП-1ПК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2533512C2 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2017 |

|

RU2688039C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2019 |

|

RU2742098C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2020 |

|

RU2752489C1 |

| WO 2019027562 A1, 07.02.2019 | |||

| US 20220170138 A1, 02.06.2022 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 8758529 B2, 24.06.2014. | |||

Авторы

Даты

2023-10-23—Публикация

2023-02-09—Подача