Изобретение относится к порошковой металлургии, а именно к способам получения дисперсно-упрочненных материалов с высокой температурой рекрисаллизации, которые могут быть использованы в теплонапряженных деталях сварочной техники, а также двигателей.

Детали, которые предназначены для сварочного производства, работают при воздействии высоких нагрузок и температуры 600 - 900oC). Детали, предназначенные для двигателестроения, эксплуатируются также в условиях высоких нагрузок при одновременном воздействии высоких температур (400 - 800oC).

Таким образом, материал всех названных деталей должен обладать высокой стойкостью к разупрочнению при высоких температурах, характеристикой которой служит температура рекристаллизации материала.

Известны способы получения материалов, применяемых в условиях воздействия высоких нагрузок и температур, которые заключаются в смешивании порошков основного металла, например меди с порошками вольфрама и никеля, последующем прессовании и спекании [1].

Однако указанные материалы имеют очень высокую стоимость, обусловленную в основном применением для их изготовления дорогих материалов, в частности вольфрама. Кроме того, технологический процесс по этому способу достаточно сложен и дорог, поскольку требует применения защитных сред при спекании.

Известны способы получения дисперсно-упрочненных материалов на основе меди путем смешивания порошков меди и оксидов Al2O3 и SiO2 с содержанием их до 12 об.%, последующего гидростатического холодного прессования порошковой смеси, спекания прессовки при температурах 500 и 1000oC и горячего прессования при температуре 760oC [2, 3]. При этом для предохранения содержащейся в прессовках меди от окисления и, следовательно, снижения физико-механических свойств материала, например электропроводности, спекание производят в среде водорода, что предъявляет к технологическому процессу повышенные требования по технике безопасности и охране труда, которые еще более ужесточаются, если учесть, что для достижения эффекта упрочнения материала порошки упрочняющих фаз должны иметь размеры мене 1 мкм, а это означает, что они обладают высокой пирофорностью. Все это приводит в итоге к высокой стоимости материала и технологии его получения.

Известны способы получения материала на основе меди, содержащих упрочняющие фазы, например керамические, и применяемых при повышенных температурах, которые предусматривают введение углерода или углеродосодержащих компонентов в качестве основной добавки [4, 5]. Углерод вводят при перемешивании исходных компонентов и он, образуя на поверхности медных частиц пленку, препятствует окислению меди, способствует образованию структуры материала, обеспечивающей улучшенные свойства материалов. Однако частицы упрочняющих фаз, вводимые в исходную порошковую композицию, изначально имеют довольно крупные размеры и склонны к дальнейшей коагуляции, что отрицательно сказывается на свойствах материалов.

Известны также способы, предусматривающие использование углерода в качестве карбидообразующего элемента для добавок в виде порошков карбидов различных элементов, например титана [6] к медному порошку. Однако, как и в предыдущем случае, частицы карбидов имеют довольно крупные размеры, что также отрицательно сказывается на свойствах этих материалов.

Известен способ получения дисперсно-упрочненных материалов из порошков сплава меди и легирующих элементов, при котором наряду с другими присущими ему операциями производят "внутреннее окисление" порошка сплава меди и легирующего металла [7]. "Внутреннее окисление" заключается в окислении порошка сплава меди и оксидообразующего металла, например алюминия, имеющего большое сродство к кислороду. При последующей термической обработке в восстановительной среде медный порошок восстанавливается из оксидов меди, а оксидообразующий металл остается в виде мелкодисперсных и равномерно распределенных частиц его оксидов, в частности Al2O3. Температура рекристаллизации материалов, полученных указанным методом, достигает 0,75 температуры плавления меди.

Этот способ не позволяет получать материалы с большим содержанием частиц фаз-упрочнителей, что необходимо для увеличения прочностных свойств материалов при высоких температурах. Это объясняется тем, что при содержании окисляемого элемента более 0,5 мас.% он остается в твердом растворе или в виде соединений с медью, а выделяющиеся частицы оксидов имеют большие размеры, что существенно ухудшает свойства материалов.

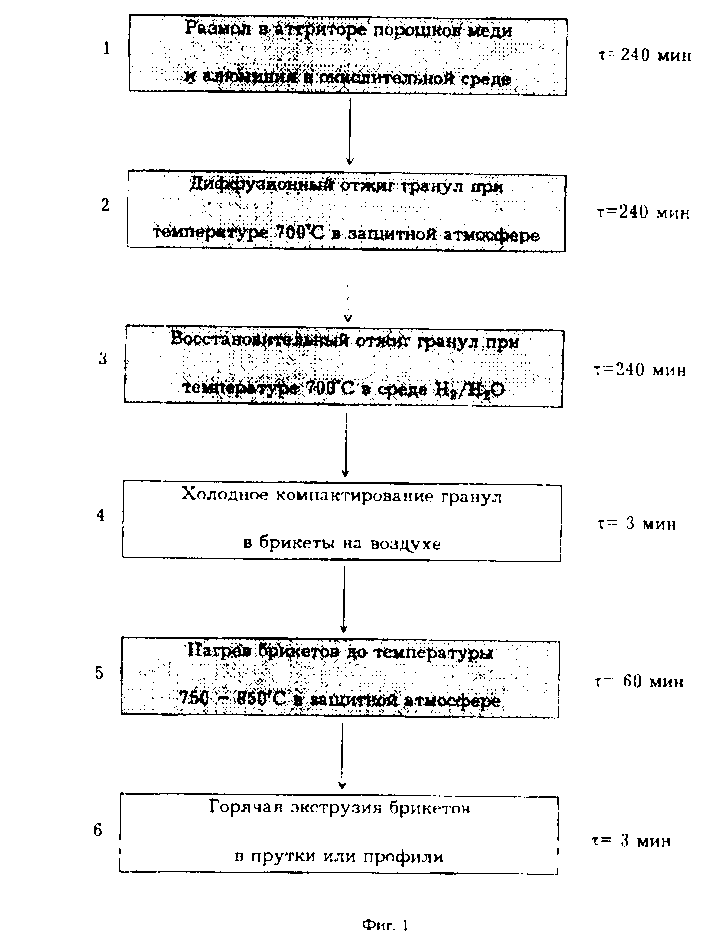

Известен способ получения дисперсно-упрочненного материала на основе меди, включающий механохимическую активацию путем размола смеси порошков меди и алюминия в шаровой мельнице в окислительной атмосфере [8]. Но такой способ для восстановления окисленной меди требует проведения последующих диффузионного отжига полученных гранул при 700oC и восстановительного отжига в смеси водяного пара и водорода при их соотношении 100:1 при 700oC. Для получения заготовок для деталей, работающих при высоких температурах, полученные после такое обработки гранулы необходимо подвергнуть компактированию в брикеты вхолодную и экструдировать в пруток или профиль при температуре 750 - 850oC (см. фиг. 1).

Благодаря механохимической активации порошковых компонентов во время размола в шаровой мельнице значительно сокращается время протекания окислительно-восстановительных реакций по сравнению со способом, предусматривающим "внутреннее окисление", снижается температура, при которой они протекают. Однако способ остается сложным и дорогим, достаточно длителен, требует применения защитных атмосфер и сред со строго определенным соотношением окислителя и восстановителя.

Прототипом изобретения является способ получения дисперсно-упрочненных материалов на основе меди [9], включающий механохимическую активацию, при которой на первой стадии раздельно обрабатываются путем размола в среде аргона, например, в шаровой планетарной мельнице порошок меди и смесь порошков меди, оксидо- и карбидообразующих элементов, например титана, и углерода. При этом углерод берется в количестве, стехиометрически необходимом для того, чтобы весь он без остатка образовал карбиды, например TiC. Кроме того, способ предусматривает и добавки в виде оксидов металлов, которые также засыпаются в мельницу вместе с оксидо- и карбидообразующими элементами.

На второй стадии также в среде аргона производится совместный размол прошедших первую стадию обработки порошков. При этом общеизвестно, что содержание упрочняющей фазы в материале должно быть в пределах 0,5-5,0 об.%. Такой способ не требует диффузионного и восстановительного отжига, в отличие от ранее описанных способов. Однако необходимость в длительной многоэтапной раздельной обработке порошков в шаровой мельнице для обеспечения полного взаимодействия оксидо- и карбидообразующих элементов с углеродом и равномерного распределения продукта этого взаимодействия (упрочняющей фазы), а также использование инертного газа при этом значительно снижает производительность и увеличивает стоимость материалов, получаемых данным способом.

Кроме того, для получения заготовок для деталей, работающих при повышенных температурах, необходимо так же, как и в предыдущем способе, предварительно спрессованные гранулы материала, полученного способом-прототипом, подвергнуть деформационной обработке (горячей экструзии, прокатке и т.п.) также в среде защитных газов, что также повышает стоимость дисперсно-упрочненных материалов, усложняя технологический процесс (см. фиг. 2).

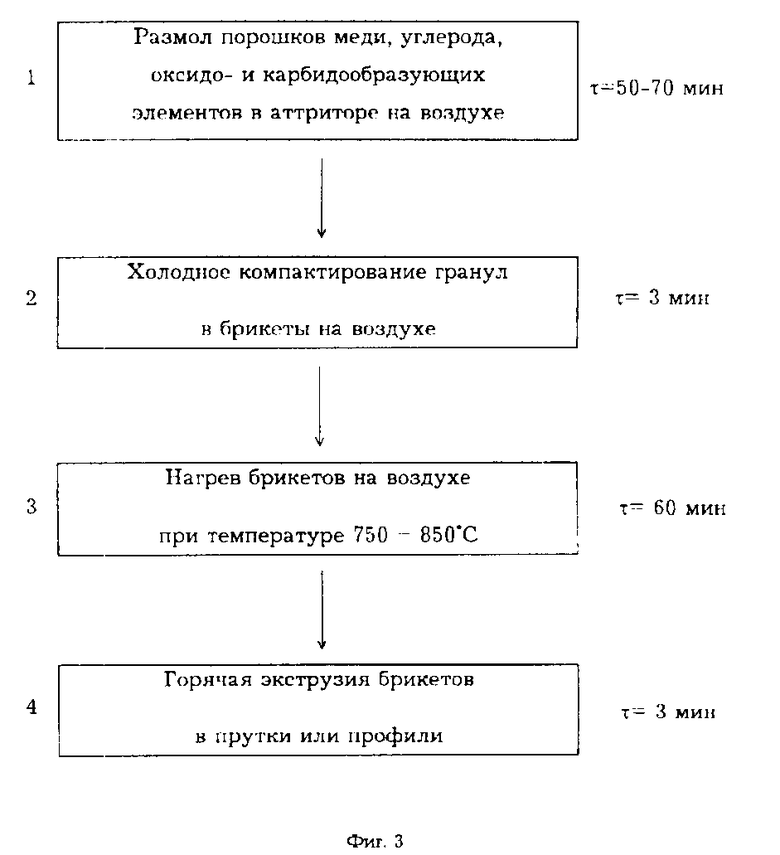

Изобретение решает задачу создания способа получения дисперсно-упрочненных материалов на основе меди, обеспечивающего этим материалам высокие значения температуры рекристаллизации при одновременной простоте, высокой производительности, безопасности, экономичности. Техническим результатом заявляемого способа является упрощение технологии получения заготовок деталей из материала, полученного с помощью способа, повышение безопасности.

Этот результат достигается тем, что в способе получения дисперсно-упрочненных материалов на основе меди преимущественно для деталей, эксплуатируемых в условиях повышенных температур, включающем механохимическую активацию путем размола порошков меди, оксидо- и карбидообразующих элементов, углерода и оксидов, механохимическую активацию ведут одностадийно на воздухе, при этом оксиды получают путем засыпки в зону размола оксидо- и карбидообразующих элементов, а углерод вводят в количестве, превышающем не более чем на 0,5 мас.% стехиометрически необходимые его количество для полной карбидизации оксидо- и карбидообразующих элементов. В качестве карбидо- и оксидообразующих элементов могут быть использованы металлы, выбранные из III, IV, V и VI групп периодической системы элементов Д.И. Менделеева.

Отличием заявляемого способа от прототипа является проведение всех операций технологического процесса получения материалов на воздухе без применения каких-либо окислительных, восстановительных или защитных газов (см. фиг. 3). Это преимущество, выражающееся в значительном упрощении и удешевлении технологического процесса (ср. фиг. 2 и 3) и соответственно снижении стоимости получаемых этим способом материалов, достигается введением в материалы такого количества углеродов, которое максимально на 0, 5 мас.% превышает стехиометрически необходимое его количество для полной карбидизации легирующих элементов. Благодаря этому нагрев на воздухе продукта механохимической активации - гранул не приводит к окислению содержащейся в них меди, поскольку находящийся в них в свободном виде остаточный ультрадисперсный и равномерно распределенный углерод связывает кислород воздуха в печи с образованием газов CO и CO2. Более того углерод при этом восстанавливает окисленную при механохимической активации медь. Образующийся при этом углекислый газ выходит из пор брикета и дополнительно препятствует попаданию в них кислорода воздуха. Кроме этого, углерод взаимодействует с легирующими элементами с образованием мелкодисперсных его карбидов.

Таким образом, указанные избыточное, в отличие от способа, выбранного в качестве прототипа, введение в порошковую смесь углерода не только дает возможность получить требуемую дисперсно-упрочненную структуру материала, но и обеспечивает восстановление меди и ее защиту в них от окисления, что дает возможность избежать длительных и дорогостоящих окислительно-восстановительных отжигов в среде специальных (взрывоопасных) газов, а весь процесс вести на воздухе.

Кроме указанных функций, свободный углерод, размеры частиц которого после механохимической активации стали, как показали исследования, 0,01-0,05 мкм, имеет еще две функции: выступает в качестве дополнительной упрочняющей фазы в материале и в качестве своего рода сухой смазки, повышая материалу его антифрикционные и противоадгезионные свойства, что также весьма важно для изделий указанных выше областей применения.

Осуществление механохимической активации на воздухе, в отличие от способа, выбранного в качестве прототипа, имеет также, кроме простоты и более низкой стоимости операции, еще одно преимущество: кислород воздуха реагирует с оксидо- и карбидообразующими элементами и образует их оксиды, которые так же, как и карбиды, дополнительно упрочняют материал.

Наличие в материалах одновременно разнородных упрочняющих фаз (оксидов, карбидов и углерода), как известно [7], существенно уменьшает их склонность к коагуляции, по сравнению со случаем, когда в материалах содержится лишь одна однородная фаза-упрочнитель, что препятствует разупрочнению материалов при высоких температурах и обеспечивает им высокие значения температуры рекристаллизации.

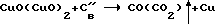

Таким образом, в процессе получения дисперсно-упрочненных материалов по заявленному способу протекают следующие основные химические реакции и взаимодействия:

а) в процессе механохимической активации:

- реакции меди и оксидо- и карбидообразующего элемента Me с кислородом воздуха:

Cu+O2_→ CuO(CuO2) - химическое соединение, отрицательно влияющее на физико-механические свойства материала;

Me+O2_→ MeO (МеO2, Me2O3 и др.) - упрочняющая фаза;

- баланс по углероду:

C _→ C′+C″,

где

C' - количество углерода, необходимое для полной карбидизации оксидо- и карбидообразующего элемента (стехиометрически необходимое количество);

C''- избыточный углерод, находящийся в гранулах; во время обработки в шаровой мельнице он лишь измельчается.

- реакции оксидо- и карбидообразующего элемента с углеродом C':

Me+C′ _→ MeC (Me4C3, Me3C2 и др.) - упрочняющая фаза;

б) в процессе термообработки брикетов перед экструзией:

- баланс по избыточному углероду C'':

C'' = C''b + C''a + C''c

где Cb'' - количество избыточного углерода, расходуемого при

нагреве брикета перед экструзией на восстановление меди из ее окислов;

Ca - количество избыточного углерода, расходуемого на образование защитной атмосферы при нагреве брикетов перед экструзией;

Cc - количество избыточного углерода, находящегося в материале в свободном ультрадисперсном состоянии и выполняющего роль дополнительной фазы-упрочнителя, а также антифрикционной и противоадгезионной добавки;

- реакции восстановления меди из ее окислов: - матрица материала;

- матрица материала;

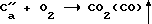

- взаимодействие углерода с кислородом воздуха: - защитная атмосфера.

- защитная атмосфера.

В итоге дисперсно-упрочненный материал, получаемый заявляемым способом и содержащий в исходном состоянии лишь один оксидо- и карбидообразующий элемент Me и углерод C, представляет собой следующую систему.

Cu - MeO - MeC - Cc'',

в которой содержатся одновременно три упрочняющие фазы: оксид, карбид и избыточный углерод. В материале, получаемом по способу-прототипу при введении в порошковую медь также одного оксидо- и карбидообразующего элемента и углерода, будет в итоге присутствовать лишь одна упрочняющая фаза, а именно карбид. Ввиду того, что механохимическую активацию по способу-прототипу производят в среде аргона (т.е. отсутствии воздуха, а значит кислорода в нем), то оксидо- и карбидообразующий металл, например титан, не имеет возможности образовать свой оксид. Для того, чтобы конечный материал содержал бы и оксид, необходимо в исходную порошковую смесь добавить порошок этого оксида.

Очевидно, что, если в исходную порошковую смесь ввести не один оксидо- и карбидообразующий элемент, а сразу два (например титан и алюминий), то в материале, получаемом по способу-прототипу, будет две разнородные упрочняющие фазы (в данном случае TiC и Al4C3), тогда как в материале, получаемом по заявленному способу, количество фаз-упрочнителей будет равно пяти (в данном случае TiC, TiO2, Al4C3, Al2O3 и избыточный углерод).

Поскольку все пять указанные упрочняющие фазы разнородны, то материал, содержащий их, практически не будет иметь разупрочнения за счет коагуляции частиц упрочняющих фаз и будет обладать высокими значениями температуры рекристаллизации.

В качестве оксидо- и карбидообразующих элементов могут служить элементы III, IV, V или VI групп периодической системы элементов Д.И. Менделеева, в частности бор, алюминий, скандий, иттрий, лантан, кремний, титан, гафний, торий, ванадий, ниобий, хром, молибден, вольфрам, образующие стабильные при высоких температурах оксиды и карбиды.

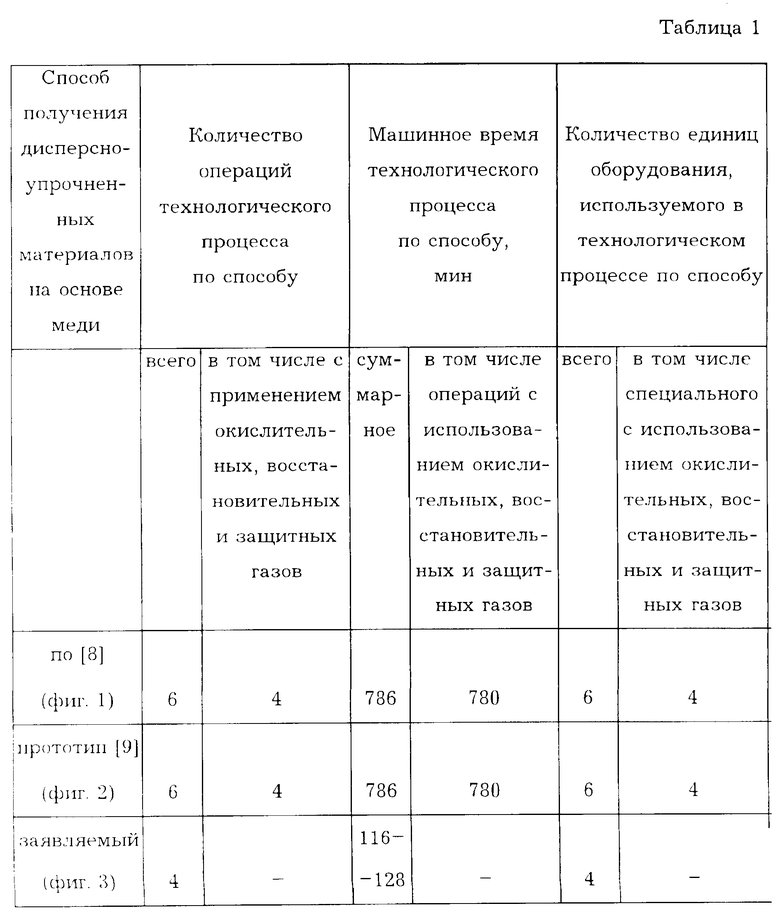

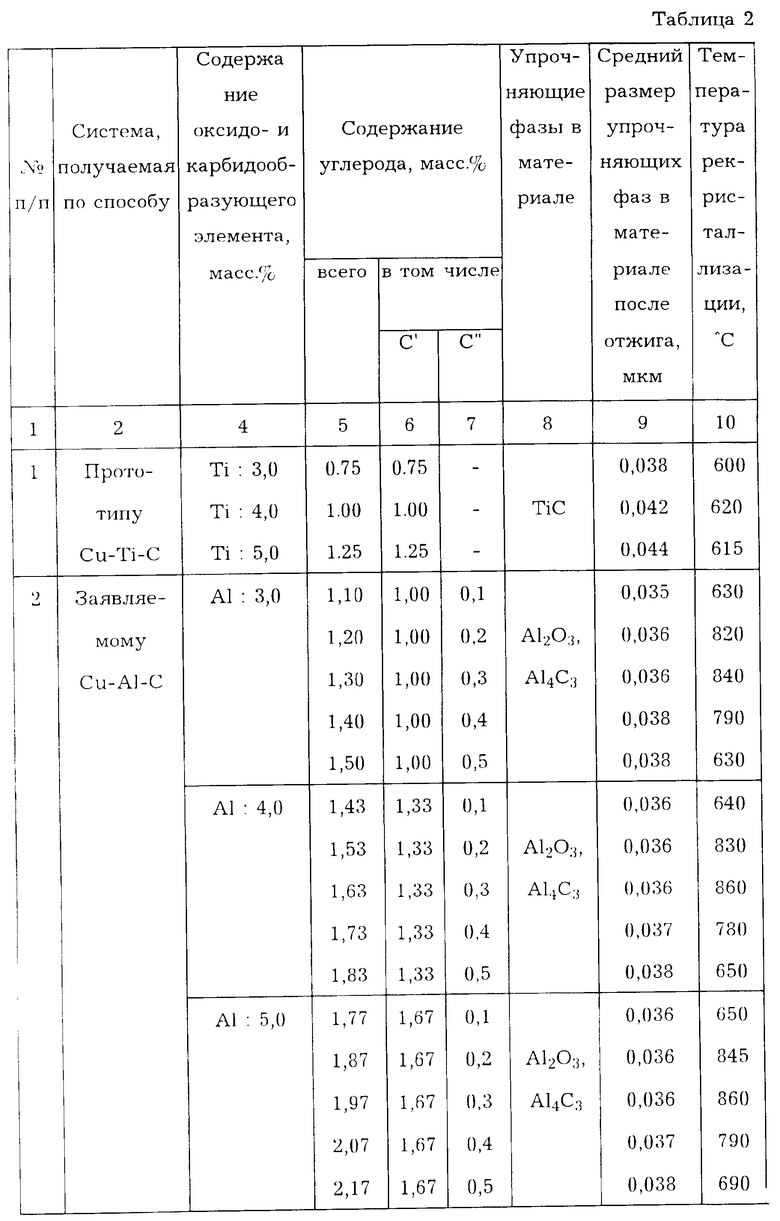

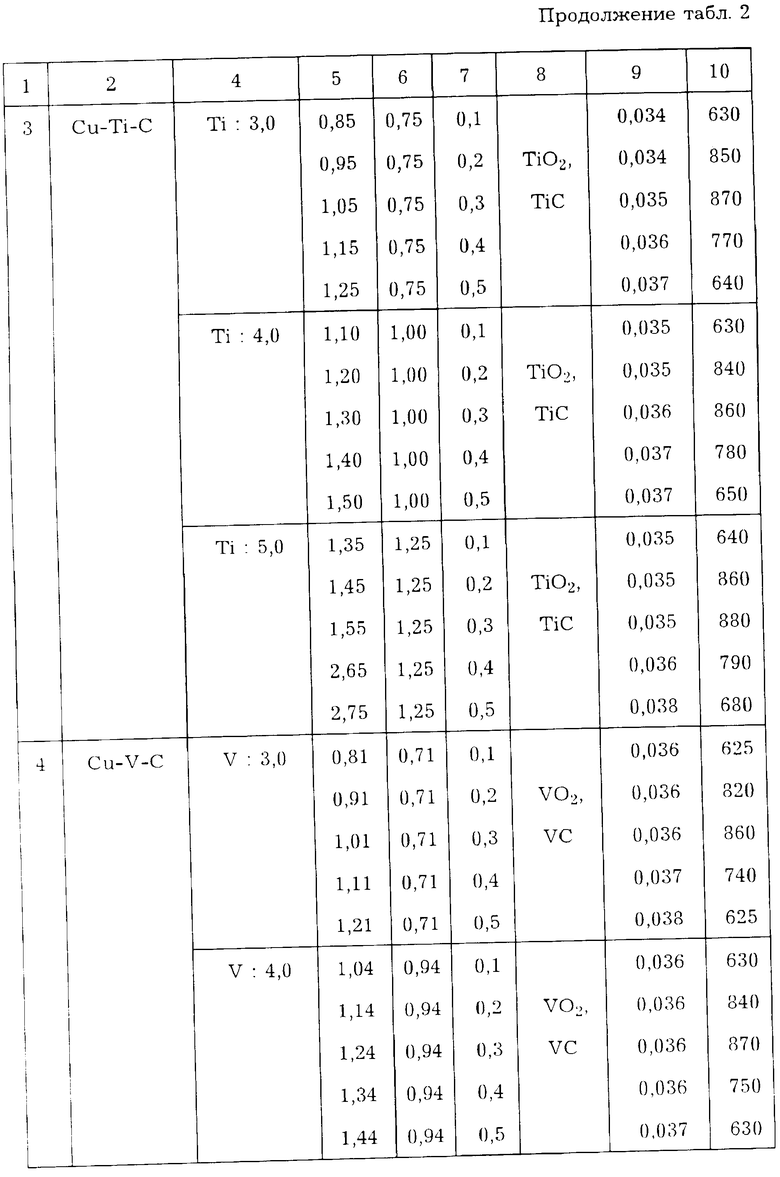

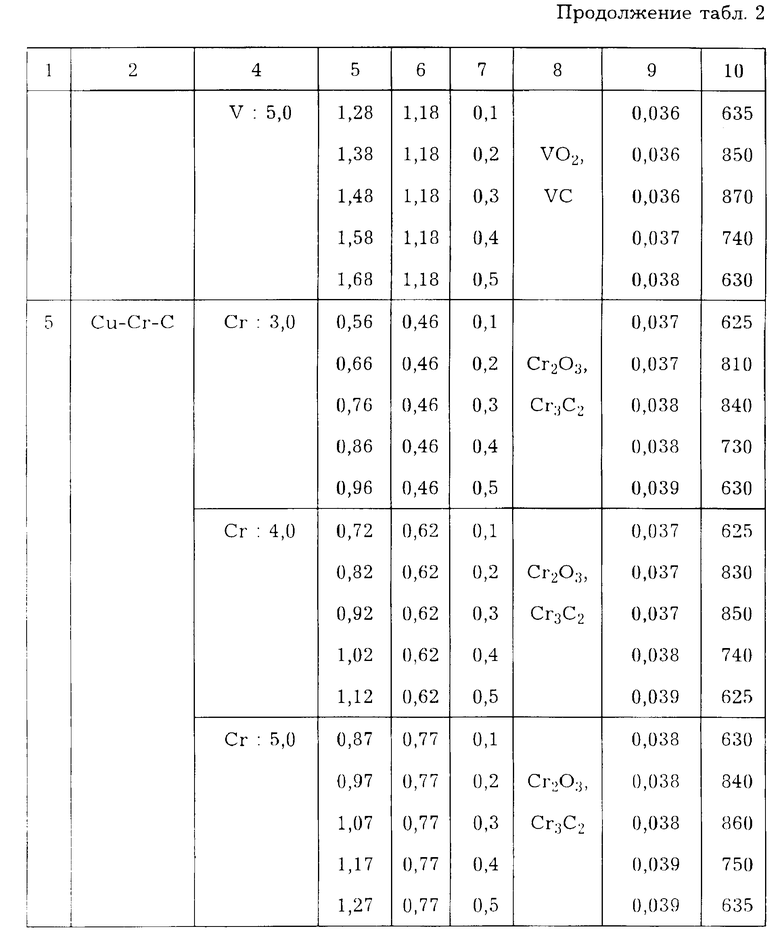

В табл. 1 представлены данные сравнительного анализа технологических процессов получения заготовок, например прутков для деталей из дисперсно-упрочненных материалов на основе меди, используемых при повышенных температурах, с использованием способа, описанного в [8] (фиг. 1), способа-прототипа [9] (фиг. 2) и заявляемого (фиг. 3).

Из табл. 1 следует, что технологический цикл изготовления заготовок с использованием заявляемого способа на две операции короче технологического цикла изготовления заготовок по способу, описанному в [8], и по способу, выбранному в качестве прототипа.

Суммарное машинное время технологического процесса по заявляемому способу в 6,2 - 6,7 раз меньше машинного времени технологического цикла с использованием способа, описанного в [8], и во столько же раз меньше, чем по способу, выбранному в качестве прототипа.

Кроме того, в технологическом процессе с использованием заявляемого способа нет операций, в которых используются защитные газы, тогда как в технологических процессах с использованием других способов таких операций четыре.

Вышеизложенное дает возможность утверждать, что заявляемый способ значительно проще, производительнее и безопаснее способа, выбранного в качестве прототипа, а стоимость заготовок, изготовленных из дисперсно-упрочненных материалов на основе меди с применением этого способа, существенно ниже стоимости заготовок, изготовленных по способу-прототипу.

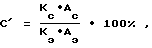

Пример. По способу-прототипу (см. фиг. 2) были изготовлены горячепрессованные прутки диаметром 16 мм, где оксидо- и карбидообразующим элементом являлся титан, причем количество его было таким, чтобы в конечном итоге в материале содержалось 3,0; 4,0 и 5,0 мас.% приведенного титана, при этом содержание углерода составляло стехиометрически необходимое количество для полной карбидизации титана, которое рассчитывалось по известной формуле:

где

Ac - атомный вес углерода;

Aэ - атомный вес легирующего элемента;

Kс и Kэ - коэффициент формулы, химической реакции между углеродом и легирующим элементом соответственно для углерода и легирующего элемента.

По заявляемому способу (см. фиг. 3) были изготовлены горячепрессованные прутки дисперсно-упрочненных материалов диаметром 16 мм, где оксидо- и карбидообразующими элементами являлись металлы III, IV, V и VI групп периодической системы Д.И. Менделеева, соответственно алюминий, титан, ванадий и хром. Содержание указанных выше элементов в исходной порошковой шихте составляло 3,0; 4,0 и 5,0 мас.%. Исходное содержание углерода превышало стехиометрически необходимое количество для полной их карбидизации на 0,1; 0,2; 0,3; 0,4 и 0,5 мас.%. Стехиометрическое количество углерода C' при этом, необходимое для полной карбидизации легирующего элемента, рассчитывалось по вышеприведенной формуле.

Технологический процесс получения прутков заключался в размоле исходных порошков в аттриторе в атмосфере воздуха, холодном компактировании в брикеты на воздухе, нагреве на воздухе до 750oC и экструзии с этой температуры в прутки.

Между указанными элементами и углеродами протекают следующие основные реакции:

4Al + 3C = Al4C3;

Ti + C = TiC;

V + C = VC;

3Cr + 2C = Cr3C2.

Наличие карбидов указанных выше видов, как основных, образующихся при реакции данных элементов с углеродом, было подвержено рентгенофазовыми исследованиями полученных материалов.

Исходя из указанных реакций, стехиометрическое количество углерода C', необходимое для полной карбидизации 1 г алюминия, титана, ванадия и хрома, составляет соответственно 0,334; 0,250); 0,236 и 0,154 г.

Полученные прутки всех материалов были подвергнуты испытаниям, целью которых являлось определение температуры их рекристаллизации.

Результаты исследований представлены в табл. 2.

Из табл. 2 видно, что во всем исследованном диапазоне содержаний оксидо- и карбидообразующего элемента и углерода температура рекристаллизации материалов, полученных заявляемых способом, выше, чем материалов, полученных по способу-прототипу. Это обусловлено наличием в материалах, полученных заявляемым способом, разнородных фаз-упрочнителей, менее подверженных процессам коагуляции и агломерации, чем однородные: во всем исследованном диапазоне содержаний оксидо- и карбидообразующих элементов и углерода средний размер частиц упрочняющих фаз в материалах, полученных по заявляемому способу, меньше, чем у материалов, изготовленных по способу-прототипу.

Источники информации, принятые во внимание при экспертизе

1. Спеченные материалы для электротехники и электроники. Справочник/Г.Г. Гнесин, В.А. Дубок, Г.Н. Братерская и др. - М.: Металлургия, 1981, с. 344.

2. Zwilsky K.M. a.o. J.Metals, 1957, v. 9, p. 1197-1201.

3. Zwilsky K.M. a.o. Trans. AIME, 1961, v. 221, p. 371-377.

4. Авторское свидетельство СССР N 1016067.

5. Авторское свидетельство СССР N 1222698.

6. Патент РФ N 2015851.

7. Данелия Е. П., Розенберг В.М. Внутреннеокисленные сплавы. - М.: Металлургия, 1978, с. 232.

8. Oppenhein H. Herstellung, Eigenschaften und Verwendungs- moglichkeiten von dispersionsgehartetem Kupfer. Z. Metallkunde, 74, 1983, p. 319-322.

9. Offenlegung BRD DE 4418600 A1, 30.11.95. Verfahren zur Herstellung von dispersionsverstarkten metallischen Werkstoffen, insbesondere Kupfer und Silber. Kieback B. , Kubsch H. , G. , Sauer C. Aktenzeichen P4418600.2, 27.05.94.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103135C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1997 |

|

RU2118393C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103103C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| Способ изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов (варианты) | 2019 |

|

RU2725457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2016112C1 |

Порошки меди, оксидо- и карбидообразующих элементов и углерода помещают в аттритор и подвергают механической активации путем размола в атмосфере воздуха. При этом углерод вводят в количестве, превышающем не более чем на 0,5 мас.% стехиометрически необходимое его количество для полной карбидизации оксидо- и карбидообразующих элементов. В качестве оксидо- и карбидообразующих элементов используют металлы, выбранные из III, IV, V или VI групп периодической системы элементов. Полученный материал используют для изготовления теплонапряженных деталей сварочной техники, а также двигателей. Техническим результатом является упрощение технологии получения заготовок из материала и повышение безопасности. 1 з.п. ф-лы, 3 ил., 2 табл.

| DE, заявка, 4418600, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-07-27—Публикация

1997-03-27—Подача