Изобретение относится к области производства многокомпонентных порошковых материалов, в частности к получению порошка нержавеющей стали методом распыления высоколегированного расплава стали водой высокого давления, а также к конструкции устройства распыления, обеспечивающего стабильный, производительный процесс распыления многокомпонентных порошковых материалов.

Известен порошок из нержавеющей стали и способ его получения. Способ получения порошка из нержавеющей стали с низким содержанием кислорода и углерода включает распыление водой расплава стали, содержащей хром, при этом распыляемый водой расплав стали содержит, по меньшей мере, 10 вес. % хрома и в ходе процесса распыления водой содержание углерода в расплаве регулируют добавлением его до величины, определяемой по предполагаемому содержанию кислорода в нем после распыления водой, которое определяют эмпирически или отбором пробы расплава перед распылением, причем содержание углерода в расплаве регулируют до получения весового отношения кислорода к углероду 1,0-3,0 и распыленный водой порошок отжигают при температуре, равной по меньшей мере 1120°С. Распыленный водой стальной порошок содержит хром, молибден, никель, кремний, марганец, ванадий, кислород, углерод, железо и неизбежные примеси и дополнительно содержит ниобий и титан при следующем соотношении компонентов, вес. %: хром - 10-30, молибден - не более 5, никель - не более 15, кремний - не более 1,5, марганец - не более 1,5, ниобий - не более 2, титан - не более 2, ванадий - не более 2, неизбежные примеси - не более 0,3, железо - остальное, причем порошок также содержит 0,2-0,7, предпочтительно 0,4-0,6 вес. % углерода, при весовом соотношении кислород: углерод, равном 1-3 [RU 2195386, МПК B22F 1/00, C22C 32/02, 2002].

Недостатком этого способа является высокое содержание кислорода в порошке, так как он содержит легко окисляемые элементы и необходимость дополнительного отжига при температуре не менее 1120°С.

Известен способ получения металлического порошка распылением, включающий нагрев расплава в сталеплавильном агрегате, слив его в разливочный ковш, распыление сжатым воздухом с получением порошка-сырца, при этом для получения металлического порошка-сырца заданного гранулометрического состава распыление расплава осуществляют через шиберный затвор, жестко закрепленный на разливочном ковше и имеющий калибровочное отверстие диаметром 11-13 мм, при температуре расплава в зоне распыления 1400-1450°С [Патент RU 2229363, МПК B22F 9/08, 2004].

Недостатком указанного способа является отсутствие возможности получения высоколегированных порошковых сталей и низкая воспроизводимость процесса.

Технический результат изобретения - разработка способа получения порошка нержавеющей стали, характеризующегося низким содержанием вредных примесей и создание устройства, позволяющей реализовать данный способ.

Технический результат достигается тем, что способ получения порошка нержавеющей стали включает получение легированного расплава методом индукционного нагрева, его разливку через приемную ёмкость с калиброванным отверстием, распыление расплава в камере распыления через форсуночный узел и классификацию полученного порошка, при этом распыление расплава осуществляют водой в инертной атмосфере в камере распыления с установленным в ней диффузором, верхняя часть которого выполнена в виде усеченного конуса с водным отверстием А, а нижняя часть выполнена в виде перевернутого усеченного конуса с выходным отверстием диаметром В, при отношении воды к расплаву в соотношении (4÷6) / 1, после чего проводят обезвоживание и сушку в вакууме с получением порошка нержавеющей стали со следующим содержанием компонентов, мас.%:

с гранулометрическим составом, мкм:

Воду в форсуночный узел подают при давлении не менее 90,0 Бар.

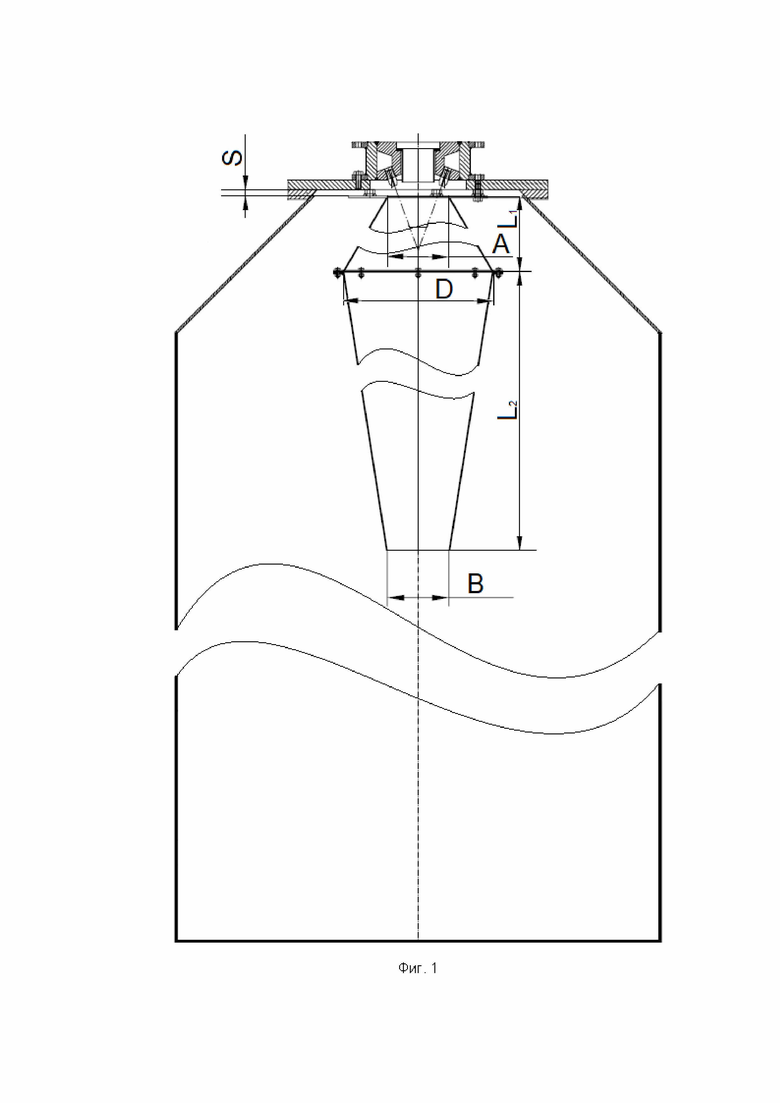

Технический результат также достигается тем, что устройство для получения порошка нержавеющей стали содержит приемную емкость с калиброванным отверстием, защитную втулку, камеру распыления с размещенным внутри форсуночным узлом, при этом внутри камеры распыления установлен диффузор, верхняя часть которого выполнена в виде усеченного конуса с входным отверстием диаметром A, а нижняя часть выполнена в виде перевернутого усеченного конуса с выходным отверстием диаметром B, при этом диффузор расположен на расстоянии S от форсуночного узла, а отношение длины L1 верхней части диффузора к длине L2 нижней части диффузора составляет 0,2-0,5.

Отношение диаметров входного и выходного отверстий диффузора составляет 0,9-1,1.

Диаметр основания D усеченных конусов находится в диапазоне 300-400 мм.

Расстояние S находится в диапазоне 10-30 мм.

Форсуночный узел содержит 4 форсунки.

Сущность изобретения поясняется чертежами

На фиг. 1 изображена устройство для получения порошка нержавеющей стали. Буквами на фиг.1 обозначены: A - диаметр входного отверстия верхней части диффузора, выполненной в виде усеченного конуса; B - диаметр входного отверстия нижней части диффузора, выполненной в виде перевернутого усеченного конуса; D - диаметр оснований усеченных конусов; L1 - длина верхней части диффузора; L2 - длина нижней части диффузора; S - расстояние от форсуночного узла от диффузора.

Способ получения порошка нержавеющей стали методом водного распыления расплава осуществляют при отношении воды к расплаву в соотношении (4÷6)/1 - это обусловлено необходимостью получения порошка определённой дисперсности и формы частиц. Изменение соотношения массы воды к массе расплава приведет к изменению дисперсности и формы частиц порошка, изменению физико-механических характеристик порошка (прочность сырой прессовки, насыпная плотность и т.д.), а также к снижению производительности установки.

Получаемый порошок имеет определенный химический и гранулометрический состав, физико-механические свойства, которые позволяют производить методом порошковой металлургии сложные изделия, имеющие высокие механические характеристики и необходимую размерную точность.

Давление воды при подаче в форсуночный узел составляет не менее 90,0 Бар и обеспечивает получение порошка необходимой дисперсности и формы частиц, которые влияют на свойства готовых изделий, получаемых из порошка нержавеющей стали методом «прессование-спекание». Изменение давления влияет на форму частиц и дисперсность полученного порошка, и, как следствие, может снижать прочностные характеристики в деталях.

Распыление расплава осуществляется в инертной атмосфере, например в азоте. Использование инертной атмосферы позволяет снизить содержание кислорода в получаемом порошке нержавеющей стали.

Устройство для получения порошка нержавеющей стали содержит внутри камеры диффузор, выполненный из двух усеченных конусов, один из которых перевернут. Отношение диаметров входного отверстия А к выходному отверстию В усеченных конусов составляет 0,9-1,1, отношение длины L1 верхней части диффузора к длине L2 нижней части диффузора составляет 0,2-0,5, а диаметр оснований усеченных конусов совпадает, обозначен буквой D на фиг.1, и находится в диапазоне 300-400 мм. Диффузор позволяет устранить колебания струи расплава металла на пути её истечения из сопла тигля до точки встречи со струями воды из форсунок, стабилизировать процесс распыления, не допустить образования наростов металла внутри камеры распыления. В верхней части диффузора, происходит столкновение струи металла со струями воды из форсунок, а угол наклона стенок данной части диффузора обеспечивает полное отражение в нижнюю часть камеры распыления ударяющихся в стенки диффузора факелов воды из форсунок. Отношение диаметров входного и выходного отверстий усеченных конусов, длин усеченных конусов и размер основания усеченных конусов создают обратное движение газовой струи внутри камеры распыления и обеспечивают необходимую инжекцию газов через верхнее входное отверстие, которая мешает отклонению струи расплава от её вертикального положения, обеспечивает низкую турбулентность среды и стабильную работу всей установки распыления.

Диффузор находится на расстоянии 10-30 мм от форсуночного узла. Наличие зазора S между форсуночным узлом и входным отверстием диффузора (А) создаёт эффект затягивания внутрь диффузора через верхнее отверстие (А), находящееся выше газовой среды. Именно такое расстояние предотвращает обратное движение газовой среды вверх через входное отверстие диффузора А.

Примеры осуществления способа.

Примером реализации 1 является устройство для получения порошка нержавеющей стали, содержащее приемную емкость, калиброванное отверстие, защитную втулку, форсуночный узел и камеру распыления, в которой на расстоянии S от форсуночного узла установлен диффузор, верхняя часть которого выполнена в виде усеченного конуса с входным отверстием диаметром А, нижняя часть выполнена в виде перевернутого усеченного конуса с выходным отверстием В, основания конусов равны между собой и выполнены с диаметром D, равным 310 мм. Отношение А к В составляло 0,95, а отношение L1 к L2 составляло 0,21. Диффузор был установлен на расстоянии 25 мм от форсуночного узла, содержащего 4 форсунки. В приемную емкость заливали заранее полученный расплав нержавеющей стали, который через защитную втулку поступал для распыления в калиброванное отверстие размером 8 мм. Распыление осуществлялось в инертной атмосфере при отношении воды к расплаву равном 4:1 при давлении воды не менее 90,0 Бар. Внизу камеры распыления находилась вода, в которую попадал полученный порошок нержавеющей стали. После того, как весь расплав распыляли, полученный порошок подвергали обезвоживанию, сушке и классификации. Характеристики полученного порошка приведены в таблицах 1, 2.

Примером реализации 2 является устройство для получения порошка нержавеющей стали, содержащее приемную емкость, калиброванное отверстие, защитную втулку, форсуночный узел и камеру распыления, в которой на расстоянии S от форсуночного узла установлен диффузор, верхняя часть которого выполнена в виде усеченного конуса с входным отверстием диаметром А, нижняя часть выполнена в виде перевернутого усеченного конуса с выходным отверстием В, основания конусов равны между собой и выполнены с диаметром D, равным 380 мм. Отношение А к В составляло 1,05, а отношение L1 к L2 составляло 0,45. Диффузор был установлен на расстоянии 12 мм от форсуночного узла, содержащего 4 форсунки. В приемную емкость заливали заранее полученный расплав нержавеющей стали, который через защитную втулку поступал для распыления в калиброванное отверстие размером 8 мм. Распыление осуществлялось в инертной атмосфере при отношении воды к расплаву равном 6:1 при давлении воды не менее 90,0 Бар. Внизу камеры распыления находилась вода, в которую попадал полученный порошок нержавеющей стали. После того, как весь расплав распыляли, полученный порошок подвергали обезвоживанию, сушке и классификации. Характеристики полученного порошка приведены в таблицах 1, 2.

Примером реализации 3 является устройство для получения порошка нержавеющей стали, содержащее приемную емкость, калиброванное отверстие, защитную втулку, форсуночный узел и камеру распыления, в которой на расстоянии S от форсуночного узла установлен диффузор, верхняя часть которого выполнена в виде усеченного конуса с входным отверстием диаметром А, нижняя часть выполнена в виде перевернутого усеченного конуса с выходным отверстием В, основания конусов равны между собой и выполнены с диаметром D, равным 350 мм. Отношение А к В составляло 1,0, а отношение L1 к L2 составляло 0,30. Диффузор был установлен на расстоянии 20 мм от форсуночного узла, содержащего 4 форсунки. В приемную емкость заливали заранее полученный расплав нержавеющей стали, который через защитную втулку поступал для распыления в калиброванное отверстие размером 8 мм. Распыление осуществлялось в инертной атмосфере при отношении воды к расплаву равном 5:1 при давлении воды не менее 90,0 Бар. Внизу камеры распыления находилась вода, в которую попадал полученный порошок нержавеющей стали. После того, как весь расплав распыляли, полученный порошок подвергали обезвоживанию, сушке и классификации. Характеристики полученного порошка приведены в таблицах 1, 2.

Использование предлагаемого устройства для получения порошка нержавеющей стали и соблюдение технологических режимов производства обеспечивают получение порошка нержавеющей стали с заданными характеристиками по химическому составу, мас.%: углерод не более 0,03, хром 17,0-22,0, никель 9,0-13,0, кремний 0,2-1,3, марганец не более 0,40, фосфор не более 0,06, сера не более 0,04, кислород не более 0,05, железо и неизбежные примеси - остальное, гранулометрическому составу - не более 160 мкм; уплотняемости (не менее 6,5 при усилии прессования 700 МПа) и прочности при плотности 7,0 г/см3 (не менее 12 Н/мм2).

Таблица 1

Химический состав готового порошка нержавеющей стали, мас.%

Таблица 2

Гранулометрический состав готового порошка нержавеющей стали, %

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2068319C1 |

| Способ повышения сферичности частиц порошка коррозионностойкой стали, полученного распылением расплава водой (варианты) | 2021 |

|

RU2780822C1 |

| СКРУББЕР ВЕНТУРИ | 2009 |

|

RU2413571C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ИЗ РАСПЛАВА | 1994 |

|

RU2080211C1 |

| РЕАКТОР СИНТЕЗА ДИОКСИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ ПЛАМЕННЫМ ГИДРОЛИЗОМ | 2008 |

|

RU2378194C2 |

| ФОРСУНОЧНЫЙ СКРУББЕР | 2009 |

|

RU2411061C1 |

| УСТРОЙСТВО МОКРОЙ ПЫЛЕГАЗООЧИСТКИ | 2010 |

|

RU2440837C1 |

| Устройство для получения металлического порошка | 1985 |

|

SU1291287A1 |

| Способ получения металлического порошка и устройство для его осуществления | 1984 |

|

SU1202711A1 |

| Устройство для обработки порошковых материалов в радиочастотной индуктивно-связанной плазме | 2021 |

|

RU2772114C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошка нержавеющей стали методом распыления высоколегированного расплава стали водой и устройству, обеспечивающему стабильный производительный процесс распыления многокомпонентных порошковых материалов. Распыление расплава осуществляют водой в инертной атмосфере при отношении воды к расплаву в соотношении (4-6):1, после чего проводят обезвоживание и сушку в вакууме с получением порошка нержавеющей стали, содержащего, мас.%: углерод не более 0,03, хром 17,0-22,0, никель 9,0-13,0, кремний 0,2-1,3, марганец не более 0,40, фосфор не более 0,06, сера не более 0,04, кислород не более 0,05, железо и неизбежные примеси - остальное, с гранулометрическим составом, мкм: от 100,0 до 160,0 - 0-5,0 мас.%, до 45,0 - 27-48,0 мас.%, от 45,0 до 100,0 - остальное. Устройство для получения порошка нержавеющей стали содержит приемную емкость, калиброванное отверстие, защитную втулку, форсуночный узел. В камере распыления установлен диффузор, верхняя часть которого выполнена в виде усеченного конуса с входным отверстием диаметром A, а нижняя часть выполнена в виде перевернутого усеченного конуса с выходным отверстием диаметром B. Диффузор расположен на расстоянии S от форсуночного узла, а отношение высоты L1 верхней части диффузора к высоте L2 нижней части диффузора составляет 0,2-0,5. Обеспечивается получение порошка нержавеющей стали с низким содержанием вредных примесей. 2 н. и 5 з.п. ф-лы, 1 ил., 2 табл., 3 пр.

1. Способ получения порошка нержавеющей стали, включающий получение расплава, его разливку через приемную ёмкость с калиброванным отверстием, распыление расплава в камере распыления через форсуночный узел и классификацию полученного порошка, отличающийся тем, что распыление расплава осуществляют водой в инертной атмосфере в камере распыления с установленным в ней диффузором, верхняя часть которого выполнена в виде усеченного конуса с входным отверстием диаметром А, а нижняя часть выполнена в виде перевернутого усеченного конуса с выходным отверстием диаметром В, при отношении воды к расплаву в соотношении (4-6):1, после чего проводят обезвоживание и сушку в вакууме с получением порошка нержавеющей стали со следующим содержанием компонентов, мас.%:

железо и неизбежные примеси - остальное,

с гранулометрическим составом, мкм:

2. Способ по п.1, отличающийся тем, что воду в форсуночный узел подают при давлении не менее 90,0 бар.

3. Устройство для получения порошка нержавеющей стали, содержащее приемную емкость с калиброванным отверстием, защитную втулку, камеру распыления с размещенным внутри форсуночным узлом, отличающееся тем, что внутри камеры распыления установлен диффузор, верхняя часть которого выполнена в виде усеченного конуса с входным отверстием диаметром A, а нижняя часть выполнена в виде перевернутого усеченного конуса с выходным отверстием диаметром B, при этом диффузор расположен на расстоянии S от форсуночного узла, а отношение высоты L1 верхней части диффузора к высоте L2 нижней части диффузора составляет 0,2-0,5, а устройство выполнено с возможностью осуществления способа по п.1.

4. Устройство по п.3, отличающееся тем, что отношение диаметров входного и выходного отверстий диффузора составляет 0,9-1,1.

5. Устройство по п.3, отличающееся тем, что диаметр основания D усеченных конусов находится в диапазоне 300-400 мм.

6. Устройство по п.3, отличающееся тем, что расстояние S находится в диапазоне 10-30 мм.

7. Устройство по п.3, отличающееся тем, что форсуночный узел содержит 4 форсунки.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ | 2002 |

|

RU2229363C2 |

| Способ производства железного порошка для прессования изделий и устройство для его осуществления | 1979 |

|

SU1151197A3 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДРОБИ | 2005 |

|

RU2289495C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2003 |

|

RU2251471C1 |

| Способ получения металлических порошков | 1976 |

|

SU645758A1 |

| CN 101992301 A, 30.03.2011 | |||

| JP 8143914 A, 04.06.1996 | |||

| CN 110125422 A, 16.08.2019. | |||

Авторы

Даты

2024-07-22—Публикация

2023-12-27—Подача