Изобретение относится к электроизоляционным конструкционным стеклотекстолитам и может быть использовано в качестве электрических изоляторов в ракетно-космической технике, в электрометаллургии и др. отраслях.

Известна огнеупорная масса для изготовления текстолитов, компаундов и клеев на основе электрокорунда, нитрида алюминия и алюмомагнийхромфосфатного связующего (см. патент РФ RU 2035432 С, кл.С 04 В 28/02), в котором раскрыт способ изготовления высокотемпературного электроизоляционного стеклотекстолита, включающий нанесение огнеупорной массы на заготовки стеклоткани, термообработку набранного пакета заготовок стеклоткани при конечной температуре 120oC со скоростью 0,5-1,0 oC/мин и выдержкой 10-15 ч или отверждение при комнатной температуре до 1-3 суток. Полученный стеклотекстолит обладает недостаточной механической прочностью.

Известен способ изготовления высокотемпературного электроизоляционного стеклотекстолита - патент РФ 2076086, кл. С 04 В 35/80, который включает пропитку стеклоткани 15%-ным раствором кремнийорганической смолы, нанесение суспензии, состоящей из алюмофосфатного связующего и порошка оксида алюминия на заготовки стеклоткани, термообработку набранного пакета заготовок при конечной температуре 270oC с выдержкой из расчета 10-12 мин на один мм толщины стеклотекстолита под давлением 10 кгс/см2.

Полученный стеклотекстолит обладает недостаточной механической прочностью.

Техническим результатом предложенного изобретения является повышение механической прочности стеклотекстолита.

Сущность изобретения заключается в том, что в способе изготовления высокотемпературного электроизоляционного стеклотекстолита, включающем пропитку стеклоткани 15 %-ным раствором кремнийорганической смолы, нанесение суспензии, состоящей из алюмофосфатного связующего и порошка оксида алюминия на заготовки стеклоткани, термообработку набранного пакета заготовок при конечной температуре 270oC с выдержкой из расчета 10-12 мин на 1 мм толщины под давлением 10 кгс/см2, после термообработки стеклотекстолит и суспензию того же состава подвергали вакуумированию, после чего стеклотекстолит под вакуумом полностью погружали в суспензию, производили напуск атмосферы и выдерживали в суспензии в течение 15-20 мин, сушили при температуре 20-25oC в течение 6-12 ч и производили повторную термообработку при конечной температуре 270oC.

В процессе вакуумирования поры стеклотекстолита продуваются, дегазируясь, очищаются одновременно от пыли, ворсинок стеклоткани, а из суспензии удаляется воздух, внесенный вместе с порошком корунда (проводится полная дегазация до окончания образования пузырей). Вакуумная пропитка стеклотекстолита суспензией того же состава способствует проникновению компонентов суспензии в поры стеклотекстолита, что обеспечивает получение стеклотекстолита повышенной плотности с более равномерной плотностью матрицы и соответственно повышенной механической прочностью.

В результате вакуумной пропитки пористость стеклотекстолита (25%) снижается до 16-18%, повышается плотность, а соответственно механическая прочность.

Исследования под микроскопом показали, что стеклотекстолит, полученный с использованием вакуумной пропитки в суспензии, имеет равномерную структуру без крупных раковин в матрице в отличие от прототипа. Пропитка суспензией происходит на всю толщину стеклотекстолита, при этом наблюдается заполнение пор между волокнами.

Способ изготовления высокотемпературного электроизоляционного стеклотекстолита заключается в том, что на заготовки стеклоткани, пропитанные 15 %-ным раствором кремнийорганической смолы КМ-9К, наносили суспензию, состоящую из алюмофосфатного связующего и порошка оксида алюминия, набранный пакет подвергали термообработке при конечной температуре 270oC с выдержкой из расчета 10-12 мин на 1 мм толщины под давлением 10 кгс/см2. После термообработки заготовки стеклотекстолита и суспензию того же состава подвергали вакуумированию, затем под вакуумом стеклотекстолит полностью погружали в суспензию, производили напуск атмосферы, выдерживали в течение 15-20 мин, сушили при температуре 20-25oC в течение 6-12 ч и произвели повторную термообработку при конечной температуре 270oC.

Пример 1. На заготовки стеклоткани, пропитанные 15 %-ным раствором кремнийорганической смолы КМ-9К, наносили суспензию, состоящую из алюмофосфатного связующего и порошка оксида алюминия, набранный пакет подвергали термообработке при конечной температуре 270oC с выдержкой из расчета 10-12 мин на 1 мм толщины под давлением 10 кгс/см2. После термообработки стеклотекстолит и суспензию того же состава подвергали вакуумированию, затем под вакуумом стеклотекстолит полностью погружали в суспензию, производили напуск атмосферы и выдерживали в течение 15 мин, сушили при температуре 20-25oC в течение 6 ч и производили повторную термообработку при конечной температуре 270oC.

Полученный стеклотекстолит имел следующие характеристики:

Объемная масса, кг/м3 - 2400

Предел прочности при сжатии параллельно слоям стеклоткани, кгс/см3 - 950

Предел прочности при сжатии перпендикулярно слоям стеклоткани, кгс/см2 - 3100

Удельная ударная вязкость, кгс·см/см2 - 75

Пример 2. То же, что и в примере 1, в отличие от которого стеклотекстолит выдерживали в суспензии в течение 20 мин.

Полученный стеклотекстолит имеет характеристики, аналогичные примеру 1.

Пример 3. То же, что и в примере 1, в отличие от которого стеклотекстолит выдерживали в суспензии в течение 17,5 мин.

Полученный стеклотекстолит имел характеристики, аналогичные примеру 1.

Пример 4. То же, что и в примере 1, в отличие от которого стеклотекстолит выдерживали в суспензии в течение 14 мин.

Полученный стеклотекстолит имел прочностные характеристики на 10% ниже, чем в примере 1. Очевидно, пропитка стеклотекстолита происходит не полностью.

Пример 5. То же, что и в примере 1, в отличие от которого стеклотекстолит выдерживали в суспензии в течение 21 мин.

Полученный стеклотекстолит имел прочностные характеристики, аналогичные примеру 1. Очевидно, дальнейшее увеличение времени выдержки стеклотекстолита в суспензии не влияет на полноту пропитки.

Пример 6. То же, что и в примере 1, в отличие от которого сушка пропитанных изделий при температуре 20-25oC производилась в течение 12 ч.

Полученный стеклотекстолит имел следующие характеристики:

Объемная масса, кг/м3 - 2200

Предел прочности при сжатии параллельно слоям стеклоткани, кгс/см3 - 800

Предел прочности при сжатии перпендикулярно слоям стеклоткани, кгс/см2 - 2900

Удельная ударная вязкость, кгс·см/см2 - 65

Пример 7. То же, что и в примере 1, в отличие от которого сушка пропитанных изделий при температуре 20 - 25oC производилась в течение 9 ч.

Полученный материал имел характеристики, аналогичные примеру 1.

Пример 8. То же, что и в примере 1, в отличие от которого сушка пропитанных изделий при температуре 20-25oC производилась в течение 5 ч.

Полученный стеклотекстолит имел прочностные характеристики на 10% ниже, чем в примерах 1-3.

Пример 9. То же, что и в примере 1, в отличие от которого сушка пропитанных изделий при температуре 20-25oC производилась в течение 13 ч.

Полученный стеклотекстолит имел предел прочности при сжатии параллельно слоям стеклоткани, а также перпендикулярно слоям стеклоткани на 20% меньше, чем в примерах 1-3. Очевидно, увеличение времени сушки приводит к частичному разрушению армирующего стекловолокна за счет действия кислого связующего.

Пример 10. То же, что и в примере 1, в отличие от которого изделие из стеклотекстолита погружали в суспензию только до половины.

Полученный стеклотекстолит имел прочностные характеристики на 15% ниже, чем в примерах 1-3.

Пример 11. То же, что и в примере 1, в отличие от которого изделие подвергали вакуумной пропитке без предварительного вакуумирования.

Полученный стеклотекстолит имел прочностные характеристики на 20% ниже, чем в примерах 1-3.

Таким образом, стеклотекстолит, полученный с использованием предлагаемых нами технологических приемов, имеет существенные преимущества по сравнению с прототипом по механической прочности.

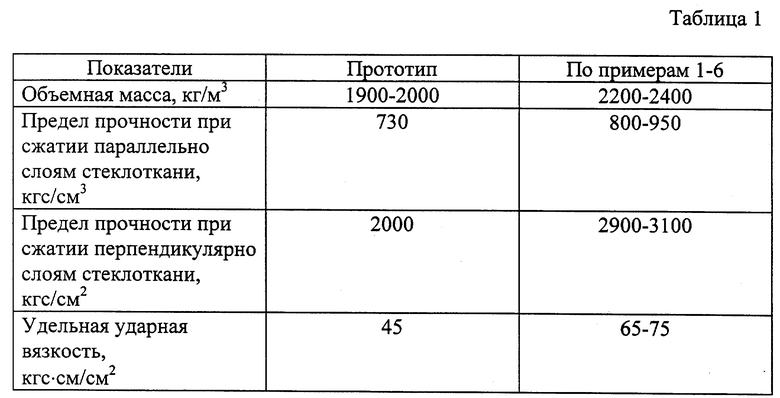

В таблице 1 приведены сравнительные характеристики стеклотекстолита по примерам 1-3 и прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ СТЕКЛОТЕКСТОЛИТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211201C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО СТЕКЛОТЕКСТОЛИТА | 1997 |

|

RU2132833C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО СТЕКЛОТЕКСТОЛИТА | 1997 |

|

RU2139267C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО СТЕКЛОТЕКСТОЛИТА | 1993 |

|

RU2076086C1 |

| Композиция для изготовления высокотемпературного электроизоляционного стеклотекстолита | 2002 |

|

RU2222512C2 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПАУНДА НА АЛЮМОФОСФАТНОМ СВЯЗУЮЩЕМ | 2001 |

|

RU2214437C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 1999 |

|

RU2153622C1 |

| СИСТЕМА ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ | 1999 |

|

RU2156445C1 |

Изобретение относится к электроизоляционным конструкционным стеклотекстолитам и может быть использовано в качестве электроизоляторов. Способ изготовления высокотемпературного электроизоляционного стеклотекстолита включает пропитку стеклоткани 15%-ным раствором кремнийорганической смолы, нанесение суспензии, состоящей из алюмофосфатного связующего и порошка оксида алюминия на заготовки стеклоткани, термообработку набранного пакета заготовок при конечной температуре 270°С с выдержкой из расчета 10-12 мин на 1 мм толщины под давлением 10 кгс/см2. После термообработки стеклотекстолит и суспензию того же состава подвергают вакуумированию, затем под вакуумом стеклотекстолит полностью погружают в суспензию, производят напуск атмосферы и выдерживают в течение 15-20 мин. Полученный материал сушат при 20-25°С в течение 6-12 ч и проводят повторную термообработку при конечной температуре 270°С . Технический результат изобретения - повышение механической прочности стеклотекстолита. 1 табл.

Способ изготовления высокотемпературного электроизоляционного стеклотекстолита, включающий пропитку стеклоткани 15%-ным раствором кремнийорганической смолы, нанесение суспензии, состоящей из алюмофосфатного связующего и порошка оксида алюминия на заготовки стеклоткани, термообработку набранного пакета заготовок при конечной температуре 270oC с выдержкой из расчета 10 - 12 мин на 1 мм толщины под давлением 10 кгс/см2, отличающийся тем, что после термообработки стеклотекстолит и суспензию того же состава подвергают вакуумированию, затем под вакуумом стеклотекстолит полностью погружают в суспензию, производят напуск атмосферы, выдерживают в течение 15 - 20 мин, сушат при 20 - 25oC в течение 6 - 12 ч и производят повторную термообработку при конечной температуре 270oC.

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО СТЕКЛОТЕКСТОЛИТА | 1993 |

|

RU2076086C1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1094249A1 |

| US 4461842 A, 24.07.1984 | |||

| Дренажная труба | 1980 |

|

SU866041A1 |

| УСТРОЙСТВО ТРАЕКТОРНОГО ПОДРЫВА "МОЛОГА" НАДКАЛИБЕРНЫХ ОСКОЛОЧНЫХ ГРАНАТ К РУЧНОМУ ГРАНАТОМЕТУ | 2012 |

|

RU2499972C1 |

Авторы

Даты

2001-01-27—Публикация

1999-05-17—Подача