Изобретение относится к составу и способу получения композиционного материала на основе углеродных тканей пропиткой фосфатными связующими и формованием в вакуумном мешке. Может найти применение в аэрокосмической, автомобильной, строительной, судостроительной и других отраслях промышленности. При многих преимуществах фосфатных связующих, таких как негорючесть, высокая термостойкость, низкая стоимость, одним из недостатков является их низкая прочность, особенно на изгиб. Армирование ткаными наполнителями является одним из перспективных путей повышения прочностных характеристик фосфатных материалов.

На дату представления заявочных материалов в исследованной заявителем области техники существуют следующие проблемы: известные композиционные материалы на основе фосфатных связующих и тканых наполнителей обладают недостаточно высокими прочностными характеристиками. Для преодоления указанных недостатков необходимо подбирать состав композитов и условия их получения.

Известна сырьевая смесь для изготовления стекловолокнистого конструкционного материала по авторскому свидетельству СССР SU 1092148. Сущностью является сырьевая смесь для изготовления стекловолокнистого конструкционного материала, включающая армирующий тканый стекловолокнистый наполнитель, фосфатное связующее, каолин и серпентинит, отличающаяся тем, что она дополнительно содержит порошкообразную полиметилфенилсилоксановую смолу и электрокорунд.

Недостатком данного изобретения является сложность состава и невысокие физико-механические характеристики материала.

Известна сырьевая смесь для изготовления фосфатного конструкционного пресс-материала по авторскому свидетельству СССР SU 1622335. Сущностью является сырьевая смесь для изготовления фосфатного конструкционного пресс-материала, включающая фосфатное связующее, армирующий стекловолокнистый наполнитель, гидроокись алюминия и алюмохромовые отходы катализатора производства синтетического каучука, отличающаяся ем, что она дополнительно содержит глинозем фракции 1-3 мкм.

Недостатком данного изобретения являются невысокие значения прочности при изгибе и модуля упругости при растяжении.

Известен способ получения конструкционного материала на фосфатном связующем по патенту RU 2015948. Сущностью является способ получения конструкционного материала на фосфатном связующем, включающий смешение алюмохромфосфатного или алюмоборфосфатного связующего с оксидом алюминия, совмещение полученной композиции со стекловолокнистым наполнителем и отверждение при повышенных давлении и температуре, отличающийся тем, что, с целью повышения прочности, модуля упругости при растяжении и температуры длительной эксплуатации материала, при смешении 48 - 52 мас. % фосфатного связующего с 41 - 42 мас. % оксида алюминия дополнительно вводят 6 - 11 мас. % оксида хрома или оксида магния, 56 - 65 мас. % полученной композиции совмещают с 35 - 44 мас. % предварительно аппретированной 3 - 7%-ным раствором бакелитового лака в этиловом спирте или ацетоне стеклоткани или стеклополотна, а отверждение осуществляют при удельном давлении 0,1 - 0,45 МПа, нагревании до 130 - 145°С со скоростью подъема температуры 5 - 12 град/ч.

Недостатком известного технического решения в отношении состава являются невысокие значения прочности при изгибе и модуля упругости при растяжении.

Известно изобретение по патенту RU 2076086 «Композиция для изготовления высокотемпературного электроизоляционного стеклотекстолита». Сущностью изобретения является композиция для изготовления высокотемпературного электроизоляционного стеклотекстолита, включающая стеклоткань, алюмофосфатное связующее и порошок оксида алюминия, отличающаяся тем, что она содержит стеклоткань с содержанием SiO2 не менее 98%, алюмофосфатное связующее с мольным соотношением Р2О5/А12О3 в пределах 3-3,2 и порошок оксида алюминия с содержанием α- А12О3 не менее 95% и зернистостью М5-М20.

Недостатком известного технического решения является низкая прочность при растяжении и изгибе.

Известно изобретение по патенту CN 102424574 «Процесс формирования фосфатного композитного материала, армированного углеродным волокном». Сущностью изобретения является процесс формования фосфатного композиционного материала, армированного углеродным волокном, включающий следующие этапы: 1) проведение предварительной обработки углеродного волокна антиоксидантами; 2) приготовление фосфатной суспензии; 3) нанесение покрытия; 4) подготовка пресс-формы для полости изделия; 5) использование метода слоев для размещения части премикса углеродного волокна на пресс-форме с полостью до тех пор, пока толщина углеродного волокна не достигнет заданной толщины; 6) растягивание и наматывание оставшегося премикса углеродного волокна на полостную форму до тех пор, пока толщина углеродного волокна не достигнет заданной толщины; 7) отверждение полости формы в вакууме, при этом температура отверждения поддерживается на уровне 150-200°С, а время отверждения составляет 1-3 часа; 8) после отверждения, разгрузку формы для получения формованного изделия из фосфатного композиционного материала, армированного углеродным волокном.

Недостатком известного технического решения является то, что данным способом получают только однонаправленные композиты.

Известно изобретение по патенту RU 2139267 «Состав для приготовления высокотемпературного электроизоляционного стеклотекстолита», сущностью является композиция для изготовления высокотемпературного электроизоляционного стеклотекстолита, включающая стеклоткань, алюмофосфатное связующее и порошкообразный наполнитель оксида алюминия α- А12О3, отличающаяся тем, что в порошкообразный наполнитель введены термообработанные, измельченные обрезки или порошкообразные отходы того же стеклотекстолита.

Недостатком известного технического решения являются невысокие прочностные характеристики стеклотекстолита.

Известно изобретение по патенту RU 2211201 «Стеклопластиковая композиция и способ изготовления стеклопластика». Сущностью изобретения является композиция стеклотекстолита, включающая стеклоткань с содержанием SiO2 не менее 98%, алюмофосфатное связующее и порошок оксида алюминия, отличающаяся тем, что алюмофосфатное связующее имеет мольное соотношение Р2О5/А12О3 в пределах 2,5-3 с влажностью 35-39%. Способ изготовления стеклотекстолита, включает пропитку стеклоткани 15%-ным раствором кремнийорганической смолы, нанесение шликера на заготовки стеклоткани, подсушку заготовок при 20-25°С, прессование под давлением, при конечной температуре 270°С, и отличается тем, что подсушку осуществляют в течение 24ч, затем заготовки дополнительно сушат при 160-180°С в течение 1ч, а термопрессование проводят под давлением 7,0-9,0 МПа.

Недостатком известного технического решения являются невысокие прочностные характеристики стеклотекстолита.

Известно изобретение по патенту RU 2220930 «Способ получения радиотехнического материала». Сущностью изобретения является способ получения радиотехнического материала, включающий смешение фосфатного связующего с оксидом алюминия, совмещение полученной композиции со стекловолокнистым наполнителем и отверждение при повышенных температуре и давлении, отличающийся тем, что в качестве фосфатного связующего применяют хромалюмофосфатное связующее ХАФС-3 в смеси с электроплавленым корундом в соотношении 1:1, а отверждение осуществляют при удельном давлении 0,95-1,05 МПа при подъеме температуры до 270±5°С со скоростью 17-18 град/ч.

Способ по п.1, отличающийся тем, что полученную смесь наносят на аппретированную 3-7% спиртовым раствором кремнийорганической смолы кварцевую или кремнеземную ткань.

Недостатком известного технического решения является невысокая прочность материала при изгибе.

Известно изобретение по патенту CN 103936390 «Способ изготовления корпуса обтекателя из фосфатного композитного материала». Сущностью изобретения является способ изготовления корпуса обтекателя из фосфатного композитного материала путем предварительного погружения волокнистой ткани в раствор фосфатного клея, создания многослойного пакета и формования под давлением. Отвердитель, используемый в способе приготовления, представляет собой многокомпонентный отвердитель, содержащий оксид алюминия в качестве основного ингредиента. Оксид хрома и оксид циркония способны выдерживать температуру до 1700°С, что дополнительно повышает термостойкость фосфатного композиционного материала. Формование под давлением используется для того, чтобы избежать образования рыхлой структуры материала и высокого коэффициента пористости, вызванного интенсивным испарением пара в процессах затвердевания, а также эффективно обеспечить плотность материала и механические свойства в процессах затвердевания. В то же время пошаговые условия затвердевания при медленном нагреве благоприятны для своевременного отвода газа и уплотнения материала, а внутренняя пористость материала снижается.

Недостатком известного технического решения являются низкие прочностные характеристики материала при изгибе и растяжении.

Известно изобретение по патенту RU 2596619 «Способ получения высокотермостойкого радиопрозрачного материала (изделия) на основе фосфатного связующего и кварцевой ткани». Сущностью изобретения является способ получения высокотермостойкого радиопрозрачного композиционного материала (изделия) на основе фосфатного связующего и кварцевой ткани, включающий аппретирование кварцевой ткани кремнийорганической смолой, пропитку смесью хромалюмофосфатной связки и тонкодисперсного корундового порошка, прессование и отверждение, отличающийся тем, что после пропитки кварцевой ткани смесью хромалюмофосфатной связки и тонкодисперсного корундового порошка проводят выкладку на жесткой оправке пакета с заданным количеством слоев кварцевой ткани, наносят слой толщиной 0,5-5,0 мм из смеси хромалюмофосфатного связующего и водного шликера кварцевого стекла полидисперсного состава от 0,1 до 500 мкм, при этом количество твердой фазы в водном шликере кварцевого стекла равно процентному составу кварцевой ткани в пакете, отверждение и прессование проводят одновременно с откачкой паров воды и летучих, термообрабатывают при температуре 350±5°C в течение 1-2 ч, пропитывают смесью отстоя водного шликера кварцевого стекла с размером частиц не более 1 мкм и кремнезоля в пропорции 1:1, сушат и термообрабатывают при температуре 350±5°C в течение 1-2 ч.

2. Способ по п. 1, отличающийся тем, что водный шликер кварцевого стекла содержит измельченное кварцевое стекловолокно длиной до 500 мкм или полые стеклянные микросферы в количестве 5-10% по твердой фазе.

Недостатком известного технического решения является невысокая прочность получаемого материала при изгибе.

Известно изобретение по патенту RU 2610048 «Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения», сущностью является высокотермостойкий радиопрозрачный неорганический стеклопластик на основе фосфатного связующего и аппретированного волокнистого наполнителя, включающий алюмофосфатную или хромалюмофосфатную связку с микропорошками глинозема, кварцевого стекла и ткань стекловолокна с содержанием SiO2 не менее 98% в пропорции 1:1-3:1, отличающийся тем, что в качестве защитного покрытия применено неорганическое покрытие, нанесенное на ткань методом «золь-гель» технологии из насыщенных водных растворов солей алюминия и (или) хрома, в качестве связующего использована водная суспензия, состоящая из фосфатной связки с корундовым микропорошком 5-10%, водного шликера кварцевого стекла с полидисперсным зерновым составом твердой фазы 0,1-100 мкм в количестве 50-55% и щелочной кремнезоли в количестве 35-40%, а после формования и отверждения при температуре 300-400°С материал дополнительно упрочняют разовой или многократной (3-5 раз) пропиткой насыщенным водным раствором солей алюминия и (или) хрома с последующей сушкой и термообработкой при температуре 500-700°С.

2. Способ получения высокотермостойкого радиопрозрачного неорганического стеклопластика, включающий аппретирование стеклоткани с целью защиты ее от воздействия кислой фосфатной связки, приготовление неорганического связующего, нанесение его на стеклоткань, формование композиционного материала, отверждение материала при вакуумировании, прессование и термообработку, отличающийся тем, что аппретирование осуществляют путем пропитки ткани насыщенным водным раствором солей алюминия и (или) хрома, сушку при температуре 20-60°С, приготовление и нанесение на ткань водной суспензии, состоящей из фосфатной связки с корундовым микропорошком 5-10%, водного шликера кварцевого стекла с полидисперсным зерновым составом твердой фазы 0,1-100 мкм в количестве 50-55% и щелочной кремнезоли в количестве 35-40%, а после вакуумирования и термопрессования при температурах 300-400°С материал пропитывают с подсушкой насыщенным водным раствором солей хрома и (или) алюминия, сушат и термообрабатывают при температуре 500-700°С в течение 1-2 часов.

Недостатком известного технического решения является невысокая прочность материала при изгибе.

Известно изобретение по патенту RU 2785836 «Способ получения многослойного термостойкого радиотехнического материала». Сущностью изобретения является способ получения многослойного термостойкого радиотехнического материала, включающий смешение алюмохромфосфатного связующего марки Фоскон-351 с порошком белого электрокорунда, нанесение полученной композиции на стеклоткань, аппретированную спирто-ацетоновым раствором кремнийорганической смолы КМ-9К, отверждение под вакуумом, проведение термообработки при температуре 300°С в течение 3-4 часов и охлаждение до комнатной температуры, отличающийся тем, что после охлаждения проводят термообработку при температуре 400-500°С в течение не менее 0,5 часа, а в качестве стеклоткани используют кварцевую и многослойную кремнеземную стеклоткани, которые укладывают друг на друга в заданном порядке.

Недостатком известного технического решения является:

- недостаточно высокая прочность материала;

- наличие твердых включений в связующем за счет введения порошка электрокорунда;

- необходимость использования кремнийорганического аппрета.

Известно изобретение по патенту CN 113800837 «Геополимерный композиционный материал с фосфатной группой, армированный непрерывным углеродным волокном, и способ его получения». Сущностью изобретения является геополимерный композиционный материал с фосфатной группой, армированный непрерывным углеродным волокном, и способ его получения, включающий следующие этапы: проведение вакуумной термообработки углеродных волокон; активационная предварительная обработка источника алюминия-кремния: прокаливание сверхтонкого порошка каолина для получения порошка метакаолина; разбавление концентрированной фосфорной кислоты раствором фосфорной кислоты; равномерное смешивание порошка метакаолина и раствора фосфорной кислоты для приготовления суспензии геополимера фосфатной группы; подготовка и предварительная обработка пресс-формы; формирование непрерывного армированного углеродным волокном геополимерного композитного материала с фосфатной группой: равномерное нанесение суспензии на предварительно обработанные углеродные волокна в режиме трафаретной печати, и затем слой за слоем укладывают углеродные волокна на предварительно изготовленную форму, чтобы сформировать грубую заготовку; отверждение, расформовка и техническое обслуживание и проведение обработки поверхности раствором силиконовой смолы.

Недостатком известного технического решения является то, что в данном способе получают однонаправленные композиты.

Наиболее близким по технической сущности и достигаемому техническому результату, выбранное заявителем в качестве прототипа, является изобретение по патенту RU 2544356 «Способ получения радиотехнического материала». Сущностью изобретения является способ получения радиотехнического материала, включающий смешение алюмохромофосфатного связующего с порошком электроплавленого корунда, нанесение полученной композиции на кварцевую или кремнеземную стеклоткань, аппретированную раствором кремнийорганической смолы КМ-9К, содержащим спирт, и отверждение при заданных температуре и давлении, отличающийся тем, что в качестве алюмохромофосфатного связующего используют алюмохромфосфатное связующее марки Фоскон-351, в качестве электроплавленого корунда используют порошок белого электрокорунда, соотношение алюмохромофосфатного связующего марки Фоскон-351 и порошка белого электрокорунда составляет 55-65% мас:35-45% мас. соответственно, в качестве аппрета используют 10-15% спирто-ацетоновый раствор кремнийорганической смолы КМ-9К, в котором соотношение спирта и ацетона 1:1, после аппретирования кварцевой или кремнеземной стеклоткани ее подсушивают при комнатной температуре не менее 10 часов, после чего наносят полученную композицию и отверждают под вакуумом при удельном давлении 0,8МПа при подъеме температуры до 170°C и выдержке при этой температуре не менее 2-х часов или в замкнутой форме при подъеме температуры до 170°C и выдержке при этой температуре не менее 2-х часов, после чего дополнительно проводят термообработку полученного материала при подъеме температуры до 300°C и выдержке в течение 3-4 часов, затем полученный материал охлаждают до комнатной температуры и проводят его пропитку кремнийорганической смолой марки МФСС-8 в течение 1-2 часов с последующей сушкой на воздухе не менее 4-х часов и полимеризацией в термостате путем нагрева до температуры 320°C и выдержки при этой температуре в течение 2-3 часов.

Недостатками прототипа по отношению к составу являются:

- недостаточно высокая прочность материала;

- наличие твердых включений в материале за счет введения порошка электроплавленого корунда в состав связующего;

- необходимость использования кремнийорганического аппрета, имеющего низкую адгезию к композиту.

Недостатками прототипа по отношению к способу является:

- многостадийность технологического процесса;

-длительность технологического процесса.

Задачей и техническим результатом заявленного технического решения является разработка состава композита и способа его получения, устраняющая недостатки прототипа, а именно:

- повышение прочности композита;

- исключение дисперсных твердых включений из состава связующего;

- повышение содержания армирующего наполнителя;

- упрощение технологии получения композита и сокращение длительности технологического процесса.

Сущностью заявленного технического решения является композиционный материал из углеткани и фосфатного связующего для изготовления изделий нанесением связующего на армирующий материал и вакуумным формованием, включающий армирующий наполнитель и алюмохромфосфатное связующее, отличающийся тем, что в качестве армирующего наполнителя выбрана углеткань, в качестве связующего дополнительно выбраны алюмофосфатное и алюмоборфосфатное связующие, при следующем соотношении компонентов, мас.ч.:

Способ получения композиционного материала по п.1, заключающийся в пропитке углеткани фосфатным связующим при температуре 0 - 10°С с последующей выдержкой при температуре 60-80°С в течение 30-60 мин, укладке полученного препрега на оснастку, формировании вакуумного мешка, отверждении под вакуумом при остаточном давлении 50 мбар с подъемом температуры до 200°С со скоростью 1-3 град/мин, охлаждении и извлечении изделия с последующей его термообработкой при температуре 350°С в течение 1часа.

Для уменьшения вероятности вспенивания фосфатного связующего при нагревании на углеткань до пропитки наносится порошок электрокорунда при следующем соотношении компонентов:

С целью снижения склонности к водопоглощению композиционный материал по п.1-3, может быть дополнительно покрыт эпоксидным связующим при следующем соотношении компонентов:

с последующей выдержкой при температуре по следующему режиму: 1 час - 100 °С, 1 час - 150 °С, 1 час - 200 °С.

Заявленная последовательность действий не выявлена из уровня техники.

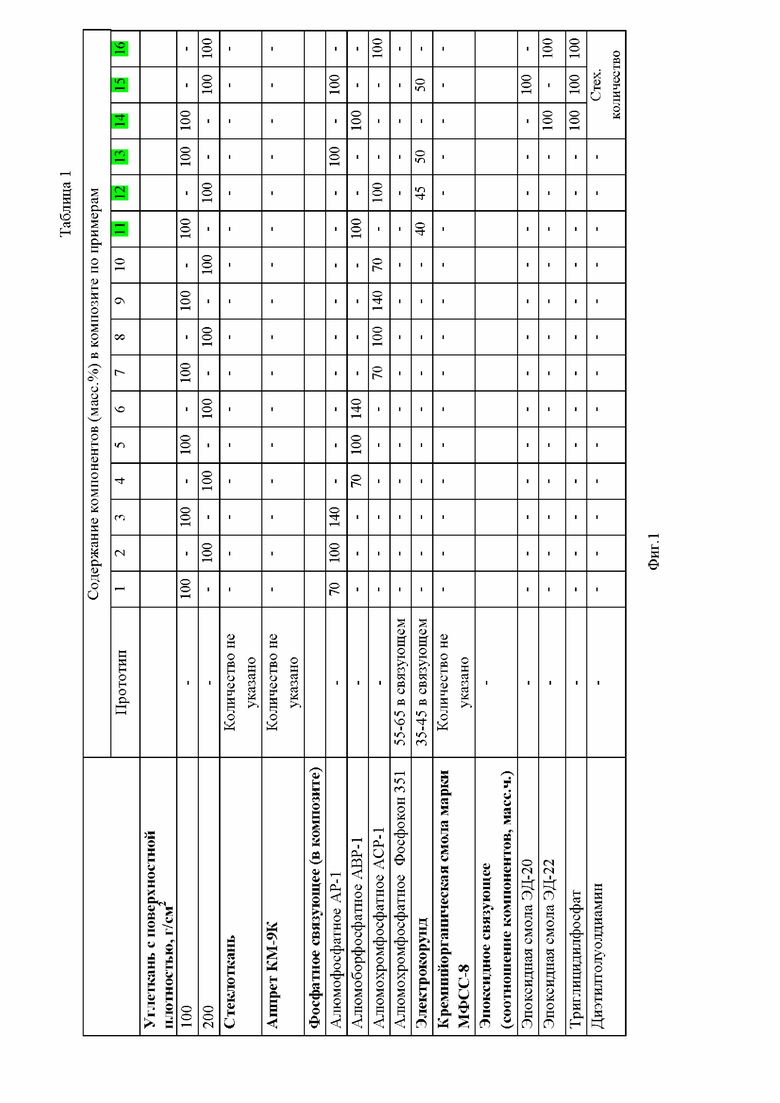

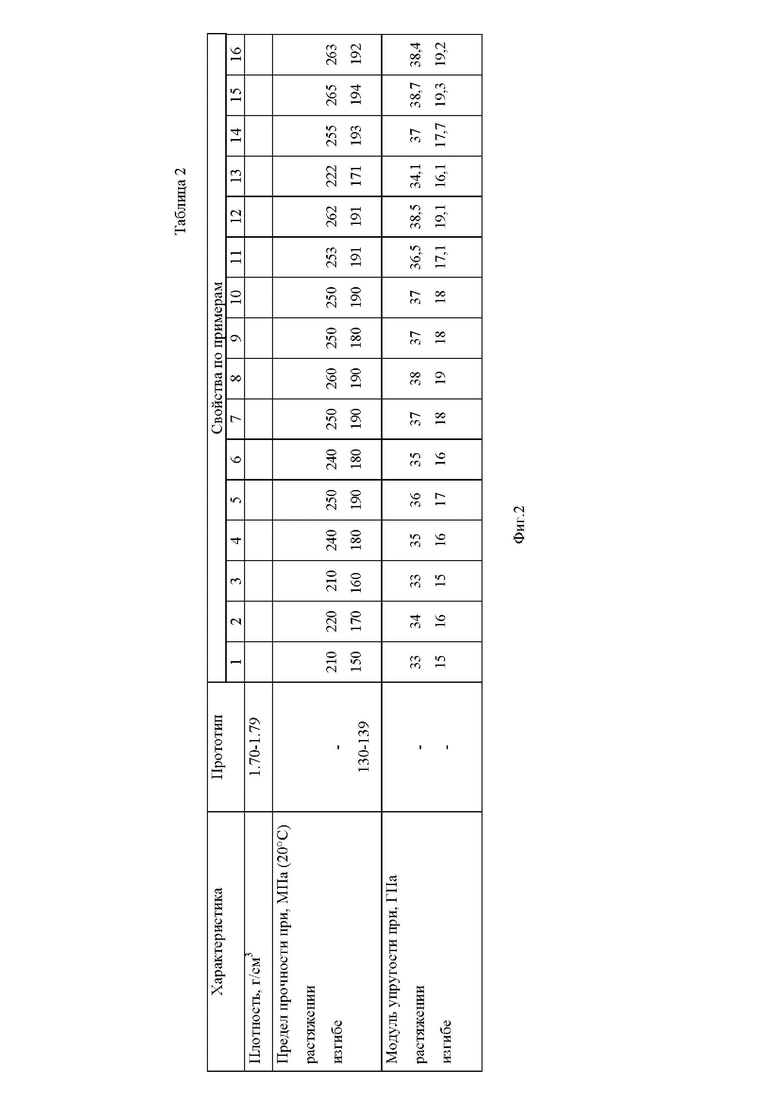

Заявленное техническое решение иллюстрируется Фиг.1 - Фиг.2.

На Фиг.1 представлена Таблица 1, в которой приведены составы заявленного композиционного материала и прототипа.

На Фиг.2 представлена Таблица 2, в которой приведены свойства заявленного композиционного материала и прототипа.

Далее заявителем приведено описание заявленного технического решения.

Для достижения поставленного технического результата разработан композиционный материал из углеткани и фосфатного связующего при следующем соотношении компонентов, мас.ч.:

и способ его получения, заключающийся в том, что пропитку углеткани проводят фосфатным связующим при температуре 0 - 10°С с последующей выдержкой при температуре 60-80°С в течение 30-60 мин, укладкой полученного препрега на оснастку, формированием вакуумного мешка, отверждением под вакуумом при остаточном давлении 50 мбар с подъемом температуры до 200°С со скоростью 1-3град/мин, охлаждением и извлечением изделия с последующей его термообработкой при температуре 350°С в течение 1часа.

Для уменьшения вероятности вспенивания фосфатного связующего при нагревании на углеткань до пропитки наносится порошок электрокорунда при следующем соотношении компонентов:

С целью снижения склонности к водопоглощению композиционный материал по п.1-3, может быть дополнительно покрыт эпоксидным связующим при следующем соотношении компонентов:

с последующей выдержкой при температуре по следующему режиму: 1 час - 100 °С, 1 час - 150 °С, 1 час - 200 °С.

Далее заявителем приведено описание отдельных компонентов заявленного композиционного материала из углеткани и фосфатного связующего.

Известно, что применение фосфатных связующих способствует получению высокотемпературных композитов. В качестве фосфатного связующего использовали алюмофосфатное связующее (АФС) Binterm® AP-1, алюмоборфосфатное связующее (АБФС) Binterm® ABP-1 и алюмохромфосфатное связующее (АХФС) Binterm® ACP-1. АФС представляет собой прозрачный раствор следующего состава: массовая доля P2O5 в пределах 41%, массовая доля алюминия 8,2%. АБФС представляет собой прозрачный раствор следующего состава: массовая доля P2O5 в пределах 37%, массовая доля алюминия 8%. АФХС представляет собой прозрачный раствор зеленого цвета следующего состава: массовая доля P2O5 в пределах 36%, массовая доля алюминия 7%, массовая доля хрома 4%.

Для композиционных материалов, получаемых пропиткой углеткани фосфатным связующим и вакуумным формованием, особо важным является отсутствие в связующем твердых дисперсных частиц, которые при вакуумном формовании фильтруются на ткани и мешают уплотнению композита и таким образом снижают долю армирующего наполнителя в композите, что в свою очередь приводит к снижению жесткости и прочности композита. Для исключения процесса фильтрации были выбраны фосфатные связующие - AP-1, ACP-1, ABP-1, представляющие собой вязкие прозрачные жидкости.

В качестве армирующего наполнителя использовали углеткани с поверхностной плотностью 100 и 200 г/см2.

В качестве дисперсного наполнителя использовали электрокорунд нормальный марки 14А F1200 c размерами частиц не более 3 мкм.

С целью снижения склонности к водопоглощению композиционный материал может быть дополнительно покрыт эпоксидным связующим. Эпоксидное связующее получают на основе эпоксидной смолы с молекулярной массой 390-420 и фосфорсодержащего эпоксидного олигомера - триглицидилфосфата, представляющего собой низковязкую прозрачную жидкость. Фосфорсодержащий олигомер - триглицидилфосфат - позволяет снизить горючесть эпоксидного связующего и обеспечивает высокую адгезию к поверхности композита за счет наличия фосфатных групп в олигомере.

В качестве эпоксидной смолы использовали эпоксидиановые смолы марок ЭД-20, ЭД-22 (Химэкс Лимитед, г.Санкт-Петербург).

В качестве ароматического аминного отвердителя использовали диэтилтолуолдиамин марки DEH-650 (Dow Chemical Company).

Количество связующего на единицу площади ткани рассчитывали, исходя из того, чтобы соотношение армирующего наполнителя и отвержденного связующего в композиционном материале было в интервале 40:60 - 60:40.

Далее заявителем приведено описание заявленного способа получения высокотемпературного композиционного материала из углеткани и фосфатного связующего.

Выбранные фосфатные связующие являются вязкими гомогенными веществами, поэтому для оптимизации процесса получения композита лучше не вводить дисперсные наполнители, а удаление избыточной воды и уплотнение композита проводить в вакуумном мешке.

Углеткань раскраивали согласно карте раскроя, обеспечивающей максимальный коэффициент использования материала. Пропитку углеткани проводят фосфатным связующим с температурой 0-10°С, в этой области температур фосфатные связующие имеют наименьшую вязкость и хорошо пропитывают ткань. Пропитанную ткань затем выдерживают в течение 30-60 мин при температуре 60-80°С. При этих температурах вязкость связующего сильно возрастает и связующее не стекает с ткани. Затем на оснастке собирали технологический пакет, состоящий из антиадгезионного слоя, формуемого изделия, разделительной перфорированной пленки, впитывающего слоя, цулаги, дренажного слоя, вакуумного мешка, клапана вакуумной системы и герметизирующего жгута. Послойная укладка выкроек углеткани производилась в строгом соответствии со схемой выкладки, определяющей расположение каждой выкройки на поверхности формы и направление армирования в каждом слое.

Вакуумным насосом создается вакуум с остаточным давлением 50 мбар в технологическом пакете и затем начинают ступенчатый подъем температуры до 200°С со скоростью 1-3 град/мин. Затем охлаждают технологический пакет, извлекают композитное изделие и помещают в печь для термообработки при 350°С в течение не менее 1 часа.

Электростатическое напыление электрокорунда на углеткань проводилось с помощью переносного комплекса для нанесения порошковых покрытий «МИНИСТАРТ».

Нанесение эпоксидного покрытия на готовый углепластик проводилось методом распыления или окунания. В случае использования электрокорундового наполнителя, который наносится на ткань напылением, эпоксидное покрытие предпочтительнее наносить на поверхность углепластика путем распыления краскопультом.

Прочность на растяжение определяли по ГОСТ Р 56785-2015 «Композиты полимерные. Метод испытания на растяжение плоских образцов». Прочность на изгиб определяли по ГОСТ Р 56810-2015 «Композиты полимерные. Метод испытания на изгиб плоских образцов».

Далее заявителем приведены примеры осуществления заявленного технического решения.

Примеры 1-3. Получение композиционного материала из углеткани с поверхностной плотностью 100 и 200 грам/см2 и алюмофосфатного связующего АР-1.

Углеткань (60-40 гр.) пропитывают 80-120 гр. алюмофосфатным связующим АР-1 при температуре 0-10°С. Пропитанную ткань выдерживают при температуре 60-80°С в течение 30-60 мин. Затем проводят укладку полученного препрега на оснастку, формируют вакуумный мешок, отверждают под вакуумом при остаточном давлении 50 мбар с подъемом температуры до 200°С со скоростью 1-3 град/мин, охлаждают и извлекают изделие с последующей его термообработкой при температуре 350°С в течение 1часа.

Примеры 4 - 6. Получение композиционного материала из углеткани с поверхностной плотностью 100 и 200 грам/см2 и алюмоборфосфатного связующего АВР-1.

Углеткань (60-40 гр.) пропитывают 80-120 гр. алюмоборфосфатным связующим АВР-1 при температуре 0-10°С. Пропитанную ткань выдерживают при температуре 60-80°С в течение 30-60 мин. Затем проводят укладку полученного препрега на оснастку, формируют вакуумный мешок, отверждают под вакуумом при остаточном давлении 50мбар с подъемом температуры до 200°С со скоростью 1-3град/мин, охлаждают и извлекают изделие с последующей его термообработкой при температуре 350°С в течение 1часа.

Примеры 6-10. Получение композиционного материала из углеткани с поверхностной плотностью 100 и 200 грам/см2 и алюмохромфосфатного связующего АСР-1.

Углеткань (60-40 гр.) пропитывают 80-120 гр. алюмохромфосфатным связующим АСР-1 при температуре 0-10°С. Пропитанную ткань выдерживают при температуре 60-80°С в течение 30-60 мин. Затем проводят укладку полученного препрега на оснастку, формируют вакуумный мешок, отверждают под вакуумом при остаточном давлении 50мбар с подъемом температуры до 200°С со скоростью 1-3град/мин, охлаждают и извлекают изделие с последующей его термообработкой при температуре 350°С в течение 1часа.

Примеры 11. Получение композиционного материала из углеткани с поверхностной плотностью 100 грам/см2 и алюмоборфосфатного связующего АВР-1.

На углеткань (50 гр.) напыляют порошок электрокорунда (20 гр.). Далее с помощью краскопульта на углеткань распыляется 50 гр. алюмоборфосфатного связующего АВР-1 при температуре 0-10°С. Пропитанную ткань выдерживают при температуре 60-80°С в течение 30-60 мин. Затем проводят укладку полученного препрега на оснастку, формируют вакуумный мешок, отверждают под вакуумом при остаточном давлении 50мбар с подъемом температуры до 200°С со скоростью 1-3град/мин, охлаждают и извлекают изделие с последующей его термообработкой при температуре 350°С в течение 1часа.

Пример 12. Получение композиционного материала из углеткани с поверхностной плотностью 200 грам/см2 и алюмохромфосфатного связующего АСР-1.

На углеткань (50 гр.) напыляют порошок электрокорунда (22,5 гр.). Далее с помощью краскопульта на углеткань распыляется 50 гр. алюмохромфосфатного связующего АСР-1 при температуре 0-10°С. Пропитанную ткань выдерживают при температуре 60-80°С в течение 30-60 мин. Затем проводят укладку полученного препрега на оснастку, формируют вакуумный мешок, отверждают под вакуумом при остаточном давлении 50мбар с подъемом температуры до 200°С со скоростью 1-3град/мин, охлаждают и извлекают изделие с последующей его термообработкой при температуре 350°С в течение 1часа.

Пример 13. Получение композиционного материала из углеткани с поверхностной плотностью 100 грам/см2 и алюмофосфатного связующего АР-1.

На углеткань (50 гр.) напыляют порошок электрокорунда (25 гр.). Далее с помощью краскопульта на углеткань распыляется 50 гр. алюмофосфатного связующего АР-1 при температуре 0-10°С. Пропитанную ткань выдерживают при температуре 60-80°С в течение 30-60 мин. Затем проводят укладку полученного препрега на оснастку, формируют вакуумный мешок, отверждают под вакуумом при остаточном давлении 50мбар с подъемом температуры до 200°С со скоростью 1-3град/мин, охлаждают и извлекают изделие с последующей его термообработкой при температуре 350°С в течение 1часа.

Пример 14. Получение композиционного материала из углеткани с поверхностной плотностью 100 грам/см2 и алюмофосфатного связующего АВР-1.

Проводят последовательность действий по Примеру 5, отличающееся тем, что с целью снижения склонности к водопоглощению композиционный материал дополнительно покрывается эпоксидным связующим. Эпоксидную смолу ЭД-20 в количестве 100 гр. смешивают с 50 гр. триглицидилфосфата и диэтилтолуолдиамином в стехиометрическом количестве. Компоненты тщательно перемешивают в течение 5 минут и наносят на поверхность композиционного материала с помощью шпателя. Далее проводят отверждение при температуре по следующему режиму: 1 час - 100 °С, 1 час - 150 °С, 1 час - 200 °С.

Пример 15. Получение композиционного материала из углеткани с поверхностной плотностью 200 грам/см2 и алюмофосфатного связующего АР-1.

Проводят последовательность действий по Примеру 12, отличающееся тем, что с целью снижения склонности к водопоглощению композиционный материал дополнительно покрывается эпоксидным связующим. Эпоксидную смолу ЭД-22 в количестве 100 гр. смешивают с 50 гр. триглицидилфосфата и диэтилтолуолдиамином в стехиометрическом количестве. Компоненты тщательно перемешивают в течение 5 минут и наносят на поверхность композиционного материала с помощью шпателя. Далее проводят отверждение при температуре по следующему режиму: 1 час - 100 °С, 1 час - 150 °С, 1 час - 200 °С.

Пример 16. Получение композиционного материала из углеткани с поверхностной плотностью 200 грам/см2 и алюмохромфосфатного связующего АСР-1.

Проводят последовательность действий по Примеру 8, отличающееся тем, что с целью снижения склонности к водопоглощению композиционный материал дополнительно покрывается эпоксидным связующим. Эпоксидную смолу ЭД-20 в количестве 100 гр. смешивают с 50 гр. триглицидилфосфата и диэтилтолуолдиамином в стехиометрическом количестве. Компоненты тщательно перемешивают в течение 5 минут и наносят на поверхность композиционного материала с помощью шпателя. Далее проводят отверждение при температуре по следующему режиму: 1 час - 100 °С, 1 час - 150 °С, 1 час - 200 °С.

В Таблице 2 на Фиг. 2 приведены свойства полученного по Примерам 1 - 16 композиционного материала и прототипа для сравнения.

Как видно из Таблицы 2, заявленный композиционный материал и способ его получения (Примеры 1 - 16) имеет:

- более высокие физико-механические свойства (прочность на растяжение и изгиб) по сравнению с показателями прототипа;

- более высокие значения модулей упругости на растяжение и изгиб по сравнению с показателями прототипа.

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнуты поставленные задачи и заявленный технический результат, превышающий технический результат прототипа, а именно:

- разработан состав композиционного материала на основе углеткани и фосфатного связующего;

- разработан способ получения композиционного материала, заключающийся в том, что пропитку углеткани проводят фосфатным связующим при температуре 0 - 10°С с последующей выдержкой при температуре 60-80°С в течение 30-60 мин, укладкой полученного препрега на оснастку, формированием вакуумного мешка, отверждением под вакуумом при остаточном давлении 50 мбар с подъемом температуры до 200°С со скоростью 1-3 град/мин, охлаждением и извлечением изделия с последующей его термообработкой при температуре 350°С в течение 1 часа;

- показано, что предложенный композиционный материал имеет более высокую по сравнению с прототипом прочность и модуль упругости.

Заявленный технический результат достигнут тем, что подобран такой оптимальный состав компонентов и способ получения композиционного материала, что позволило получить композиционный материал с более высокими прочностными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕГОРЮЧИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СВЯЗУЮЩЕЕ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2598675C2 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

| Способ получения композиционного материала на основе алюмосиликатного связующего | 2022 |

|

RU2792488C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО РАДИОПРОЗРАЧНОГО МАТЕРИАЛА (ИЗДЕЛИЯ) НА ОСНОВЕ ФОСФАТНОГО СВЯЗУЮЩЕГО И КВАРЦЕВОЙ ТКАНИ | 2015 |

|

RU2596619C1 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОТЕХНИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2544356C1 |

| Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способ его получения | 2021 |

|

RU2762559C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

Изобретение относится к составу и способу получения композиционного материала на основе углеродных тканей пропиткой фосфатными связующими и формованием в вакуумном мешке. Может найти применение в аэрокосмической, автомобильной, строительной, судостроительной и других отраслях промышленности. Композиционный материал включает армирующий наполнитель и алюмохромфосфатное связующее, причем в качестве армирующего наполнителя выбрана углеткань, в качестве связующего – алюмофосфатное, алюмоборфосфатное или алюмохромфосфатное связующее при следующем соотношении компонентов, мас.ч.: углеткань 100, фосфатное связующее 70-140. Углеткань пропитывают фосфатным связующим при температуре 0-10°С с последующей выдержкой при температуре 60-80°С в течение 30-60 мин, послойно укладывают полученный препрег на оснастку, проводят формирование в вакуумном мешке и отверждение под вакуумом при остаточном давлении 50 мбар с подъемом температуры до 200°С со скоростью 1-3 град./мин. После охлаждения изделие извлекают и проводят термообработкой при температуре 350°С в течение 1 часа. При изготовлении композиционного материала на углеткань до пропитки может быть нанесен порошок электрокорунда. После окончательной сушки композита его покрывают эпоксидным связующим. Изобретение позволяет получить композиционный материал с высокими прочностными свойствами при сокращении длительности технологического процесса. 2 н. и 2 з.п. ф-лы, 16 пр., 2 ил.

1. Композиционный материал для изготовления изделий нанесением связующего на армирующий наполнитель и вакуумным формованием, включающий армирующий наполнитель в виде углеткани и фосфатное связующее, отличающийся тем, что в качестве связующего выбрано алюмофосфатное, алюмохромфосфатное или алюмоборфосфатное связующее при следующем соотношении компонентов, мас.ч.: углеткань 100, фосфатное связующее 70-140.

2. Способ получения изделий из композиционного материала по п.1, заключающийся в том, что пропитку углеткани проводят фосфатным связующим при температуре 0-10°С с последующей выдержкой при температуре 60-80°С в течение 30-60 мин, послойной укладкой полученного препрега на оснастку, формированием в вакуумном мешке, отверждением под вакуумом при остаточном давлении 50 мбар с подъемом температуры до 200°С со скоростью 1-3 град./мин, охлаждением и извлечением изделия с последующей его термообработкой при температуре 350°С в течение 1 часа.

3. Способ получения изделий по п.2, отличающийся тем, что на углеткань до пропитки наносят порошок электрокорунда при следующем соотношении компонентов, масс.ч.: углеткань 100, электрокорунд 40-50, фосфатное связующее 70-140.

4. Способ получения изделий по п.2, 3, отличающийся тем, что после окончательной сушки композита его покрывают эпоксидным связующим при следующем соотношении компонентов, масс.ч.: эпоксидная смола 100, триглицидилфосфат 100, отвердитель – стехиометрическое количество.

| CN 113800837 A, 17.12.2021 | |||

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1094249A1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПЛИТНЫХ МАТЕРИАЛОВ ЗАЩИТНОГО И КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2434907C2 |

| Вяжущее | 1977 |

|

SU719987A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ СЛОЕВ СИЛИКОНА, ТОНКИЙ СИЛИКОН И ЕГО ПРИМЕНЕНИЕ | 2005 |

|

RU2426756C2 |

Авторы

Даты

2023-12-05—Публикация

2023-04-07—Подача