Изобретение относится к области бурения нефтяных и газовых скважин, а именно к технологии химической обработки глинистых буровых растворов.

Известны способы обработки буровых растворов хромгуматными /1/ и лигнохромгуматными реагентами /2/, которые при значительной сложности их приготовления не улучшают смазочные (противоприхватные) свойства.

Достаточно эффективным является способ обработки, когда используется щелочной гуматный реагент, модифицированный неорганическими или низкомолекулярными алифатическими карбоновыми кислотами /3/. Однако этот способ связан с использованием химически агрессивных по отношению к металлу бурового оборудования веществ и расходом больших количеств реагента.

Наиболее близким к предлагаемому техническому решению по составу реагента для обработки буровых растворов является способ, при котором перед закачкой в скважину смешивают углещелочной реагент УЩР, основным компонентом которого являются натриевые соли гуминовых кислот, и окзил в объемном соотношении 2:3 - прототип /4/.

Оксид представляет собой коррозионно активный жидкий (25-27%-ный) продукт окисления лигносульфонатов хромпиком в сернокислой среде (pH 1,0-1,5) - ТУ 84-229-71). Соотношение в нем лигносульфонатов и хромпика 1:0,9, общее в нем лигносульфонатов и хромпика 1:0,9, общее содержание хрома 3,0%.

В случае известного решения /4/ используются значительные количества товарных реагентов. Однако этот прием практически не улучшает смазочные и ингибирующие свойства буровых растворов.

Задачей предлагаемого изобретения является достижение широкого общеулучшающего эффекта качеств глинистых буровых растворов: оптимизация их смазочных (противоприхватных), ингибирующих, фильтрационных и реологических свойств при одновременном снижении трудоемкости и стоимости химической обработки.

Поставленная задача решается при введении в глинистый буровой раствор предварительно приготовленного торфолигносульфонатного реагента - ТЛР в количестве 2,0-7,0 мас.% (0,1-0,3% по сухому веществу). Реагенты содержат ингредиенты при их следующем соотношении, мас.%:

торф - 4,5 - 5,5

едкий натр - 0,325 - 0,40

лигносульфонаты технические - 0,75 - 1,25

бихромат натрия или калия-хромпик - 0,075 - 0,125

вода - остальное

Реагент приготавливают путем тщательного перемешивания суспензии торфа с водными растворами других компонентов в определенной последовательности и промежуточными выдержками. Срок технологической активности реагента не менее 24 месяцев.

Реагент ТЛР представляет собой гомогенную пастообразную массу коричневого цвета, которая при вводе в глинистую суспензию может стекать самотеком по желобу глиномешалки или прокачиваться насосом.

Для приготовления торфолигносульфонатного реагента использован товарный фрезерный верховой торф Пожненского месторождения (Республика Коми) следующего состава, мас.%: влажность 50-60, зольность 11-14, лигнин 7-8, целлюлоза 4-5, битумы 5,8-6,2, легкогидролизуемые вещества 34,7-37,1, гуминовые кислоты 30,9-34,8, фульвокислоты 4,5-7,2.

Применены жидкие технические лигносульфонаты - побочный продукт сульфитно-спиртового производства Котласского ЦБК (ТУ 13-0281038-029-94), бихромат натрия или калия (ГОСТ 2652-84), едкий натр технический (ТУ 6-01-1306-85).

Изобретение осуществляется следующими способами:

Пример 1 (состав N 4 по табл. 1).

В 70 мл 5%-ного раствора едкого натра всыпают 50 г торфа. Перемешивают 10-15 мин. Выдерживают при комнатной температуре 20-24 ч, затем добавляют 30 мл разбавленного водой 2:1 раствора лигносульфонатов. После 15-20 минутного перемешивания выдерживают 3-5 ч, добавляют 10 мл 10%-ного раствора хромпика, перемешивают 5-10 мин. Перед обработкой глинистой суспензии реагент выдерживает 10-12 ч.

Пример 2 (состав N 13 по табл. 1).

Для приготовления торфолигносульфонатного реагента (ТЛР) в буровых условиях используются перемешивающие устройства: глиномешалки МГ2-4 или агрегат АППЖ. За 1-3 сут до использования реагента в глиномешалке приготавливают 2 м3 5%-ного раствора едкого натра (каустической соды) - 50 кг/м3 плотностью 1,05-1,06 г/см3. В раствор добавляют 1,0-1,2 т (2,0-2,5 м3) товарного измельченного фрезерного торфа и перемешивают в течение 30-45 мин. Процесс омыления торфа ускоряется при подогреве смеси до 60-80oC. В гуматную смесь добавляют 400 л технических лигносульфонатов. При постоянном перемешивании глиномешалка заполняется водой приблизительно до 4/5 объема рабочей емкости, и компоненты дополнительно перемешиваются 20-30 мин. При повышенной вязкости лигносульфонатов допускается их разогрев паром. В отдельной емкости объемом 200 л приготавливают 120-150 и 20%-ного раствора хромпика (25-30 кг), который затем добавляют к реакционной смеси в глиномешалке. Полный объем реагента перемешивают 30-60 мин (до гомогенности). Для полного завершения реакций реагент необходимо выдержать не менее 12 час.

При содержании в реагенте ТЛР 0,02-0,03 мас.% химически связанного хрома, соответственно, 0,0035-0,005 мас.% в буровом растворе предлагаемый способ химической обработки является экологически безопасным.

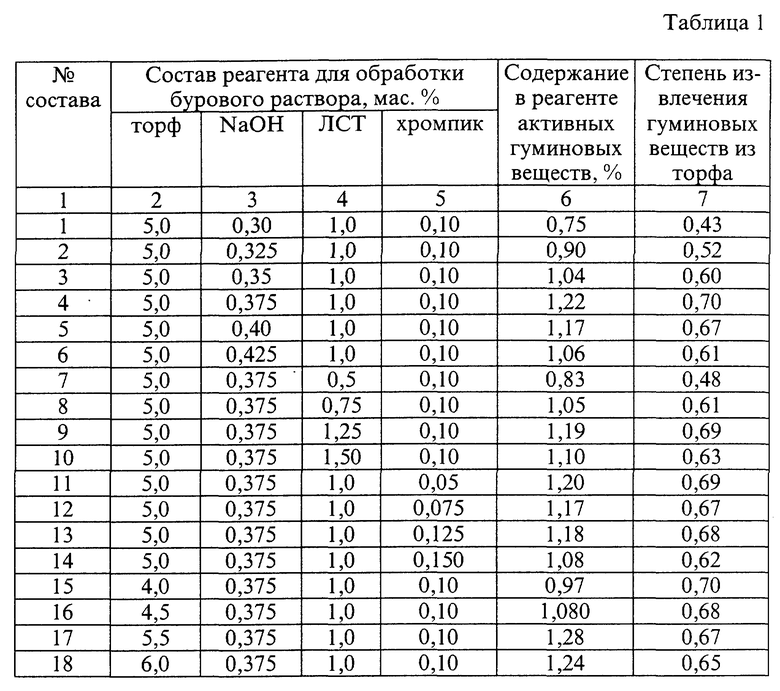

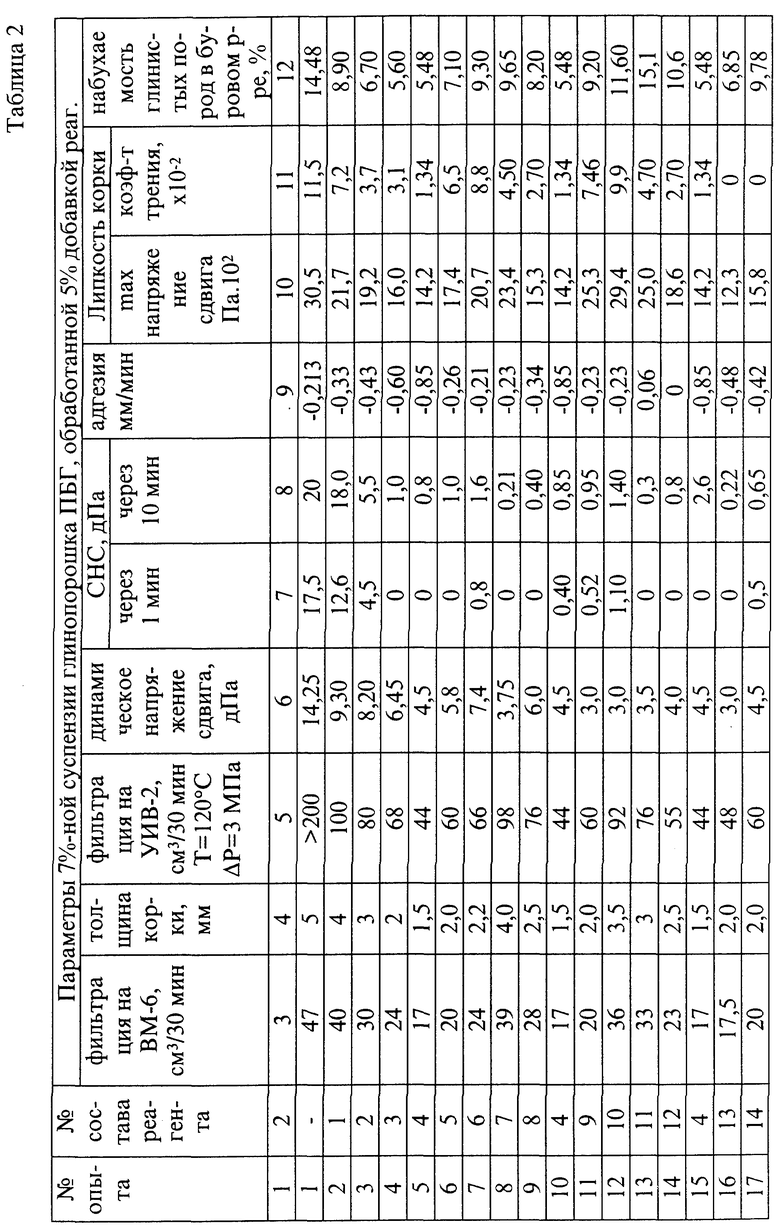

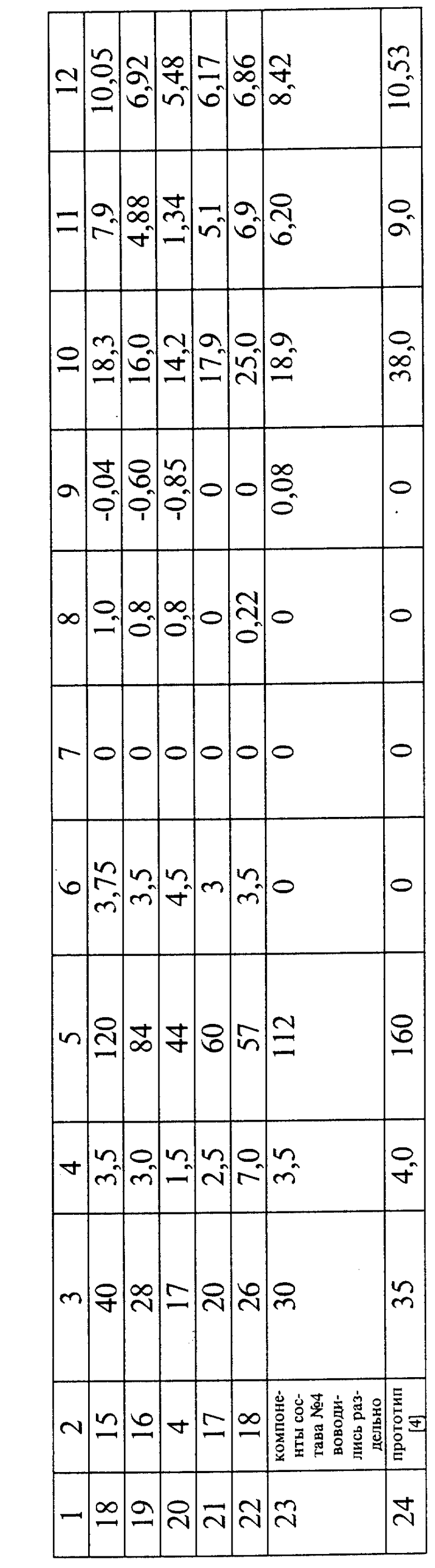

В табл. 1 приведены составы реагента и данные о содержании в них активных гуминовых веществ и степени извлечения под влиянием модификации лигносульфонатами. В табл. 2 - свойства 7%-ных модельных глинистых суспензий глинопорошка марки ПБГ (ТУ 39-01-08-658-81) после обработки реагентами различного количественного состава.

Заявляемые граничные значения содержания компонентов реагента, полученного для осуществления предлагаемого способа химической обработки глинистых буровых растворов, выбраны из условий его максимальной технологической эффективности.

Диапазон содержания едкого натра определяли в опытах N 2-7. Нижний предел - 0,325 мас.%, т.к. ниже этой величины увеличивается толщина фильтрационной корки, снижается степень извлечения активных гуминовых веществ, не проявляются смазочные свойства раствора. Верхний предел составляет 0,40 мас.%. Выше этой величины усиливается набухаемость глинистых пород при неизменности других показателей.

В опытах N 8-12 определяли диапазон оптимального содержания технических лигносульфонатов. Нижний предел - 0,75 мас.%. Ниже этого предела реагент не снижает фильтрацию раствора и толщину глинистой корки, содержит минимум извлеченных активных гуминовых веществ. Верхний предел составляет 1,25 мас.%. Выше этого предела начинается рост набухаемости и показателей, характеризующих липкость раствора.

Диапазон содержания торфа был определен в опытах N 18-22. Нижний предел - 4,5 мас.%, т.к. ниже этого содержания отмечен рост фильтрации и набухаемости, максимального напряжения сдвига по глинистой корке и снижение концентрации активных гуминовых веществ. Верхний предел составляет 5,5 мас.%, выше этого предела растет толщина и липкость глинистой корки.

В опытах N 13-17 определяли диапазон содержания бихроматов (хромпика). Нижний предел составляет 0,075 мас.%. Ниже этого предела усиливаются процессы нарастания толщины глинистой корки, трения, набухаемости. Верхний предел содержания - 0,125 мас.%. Выше этого значения отмечены рост показателя максимального напряжения сдвига по корке и усиление фильтрации бурового раствора.

В опыте N 23 (по табл. 2) установлено, что раздельное введение в буровой раствор компонентов предлагаемого реагента (количественный состав N 4) малоэффективно для улучшения заданных технологических параметров.

По данным опыта N 24 (табл. 2) очевидны преимущества заявляемого способа обработки перед прототипом.

Анализ известных способов химической обработки буровых растворов показывает, что применение торфолигносульфонатного реагента, модифицированного бихроматами, в заявляемом составе и соотношении ингредиентов для снижения прихватоопасности и ингибирования буровых растворов неизвестно. Таким образом, предлагаемое техническое решение соответствует критерию "новизна".

При изучении данной области техники признаки, отличающие заявляемое решение от прототипа, не выявлены в других технических решениях. Следовательно, это обеспечивает ему соответствие критерию "существенные отличия".

Предлагаемое техническое решение соответствует критерию "изобретательский, уровень", т.к.:

- рост степени извлечения активных гуминовых веществ из торфогуматного компонента при модификации лигносульфонатами не является очевидным;

- завершающая хроматная обработка для заявляемого способа реагента привела к появлению новых функциональных групп, образованию хелатных соединений с гуминовыми веществами и лигносульфонатами. Эти качественные изменения неожиданно проявили себя при обработке глинистых суспензий в противоприхватной и ингибирующей эффективности.

Предлагаемое техническое решение также отвечает и критерию "промышленная применимость", заявляемый способ прост, не требует использования дорогостоящих материалов и может быть осуществлен на стандартном оборудовании непосредственно на бурящихся скважинах.

Использование заявляемого способа химической обработки глинистых буровых растворов позволит в сравнении с прототипом снизить аварийность в результате прихватов бурового инструмента и разупрочнения стенок скважины, свести к минимуму возможность загрязнения продуктивного пласта фильтратом бурового раствора, ускорить и удешевить химическую обработку бурового раствора, избежать коррозии оборудования, снизить экологические нагрузки.

Источники информации, принятые во внимание при экспертизе заявки.

1. Кистер Г. Химическая обработка буровых растворов. М., "Недра", 1972, с. 113-115.

2. Авт. свид. СССР N 290109, М6кл. E 21 B 21/04, 1969.

3. Авт. свид. СССР N 1278354 М6кл. C 09 K 7/02, 1984 (аналог).

4. Авт. свид. СССР N 724554 М6кл. C 09 K 7/02, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАГЕНТ ДЛЯ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2139908C1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2152417C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152418C2 |

| ВЯЗКОУПРУГИЙ РАЗДЕЛИТЕЛЬ БУРОВЫХ ПОТОКОВ | 1997 |

|

RU2132446C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ РАСТВОРОВ "КЕМФОР-МСМ", СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2000 |

|

RU2187530C2 |

| ЭМУЛЬСИЯ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1999 |

|

RU2168003C2 |

| БИОЦИДНО-СМАЗОЧНЫЙ РЕАГЕНТ ДЛЯ БУРОВЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ "КЕМФОР-БС" | 2002 |

|

RU2239648C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ "КЕМФОР-МСМГ" И СПОСОБ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2002 |

|

RU2242491C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОГО ТОРФЯНОГО РЕАГЕНТА ДЛЯ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ | 2001 |

|

RU2209226C2 |

| Способ очистки призабойной зоны пласта от глинистых образований | 2018 |

|

RU2679936C1 |

Способ относится к бурению нефтяных и газовых скважин и предназначен для осуществления технологии химической обработки глинистых буровых растворов. Техническим результатом является снижение прихватоопасных свойств бурового раствора за счет уменьшения напряжения сдвига по фильтрационной корке, коэффициента трения и повышение его ингибирующих свойств в результате ослабления фильтрации и разупрочняющего действия на глинистые породы, оперативность химической обработки при одновременном снижении ее стоимости и трудоемкости. Способ химической обработки глинистых буровых растворов заключается в том, что в буровой раствор на основе глинистой суспензии вводят предварительно приготовленный торфолигносульфонатный реагент ТЛР в количестве 2 - 7 мас. % (0,1 - 0,3% по сухому веществу), Реагент готовят в стационарных условиях или непосредственно перед обработкой бурового раствора, используя имеющиеся на буровой площадке перемешивающие устройства. Технологическую активность реагент сохраняет в течение 24 мес. Реагент ТЛР содержит ингредиенты при их следующем соотношении, мас.%: торф 4,5 - 5,5; едкий натр 0,325 - 0,4; технические лигносульфонаты 0,75 - 1,25; бихромат натрия и калия (хромпик) 0,075 - 0,125; вода - остальное. Реагент представляет собой гомогенную пастообразную массу коричневого цвета, которая при вводе в глинистую суспензию может стекать самотеком по желобу глиномешалки или прокачиваться насосом. Способ является экологически безопасным. 1 з.п.ф-лы, 2 табл.

Торф - 4,5 - 5,5

Едкий натр - 0,325 - 0,40

Технические лигносульфонаты - 0,75 - 1,25

Бихромат натрия или калия - хромпик - 0,075 - 0,125

Вода - Остальное

2. Способ по п.1, отличающийся тем, что торфолигносульфонатный реагент вводится в буровой раствор в количестве 2,0 - 7,0 мас.%.

| Способ химической обработки глинистых растворов | 1974 |

|

SU724554A1 |

| Реагент для глинистых буровых растворов | 1983 |

|

SU1143758A1 |

| Способ приготовления реагентастабилизатора | 1974 |

|

SU546642A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО РЕАГЕНТА | 0 |

|

SU271454A1 |

| БУРОВОЙ РАСТВОР | 1992 |

|

RU2027734C1 |

| SU 4531594 A, 30.07.85 | |||

| Городнов В.Д | |||

| Буровые растворы | |||

| - М.: Недра, 1985 с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1999-08-10—Публикация

1997-09-03—Подача