Изобретение относится к области бурения нефтяных и газовых скважин, в частности к реагентам для химической обработки буровых растворов.

Для снижения показателя фильтрации буровых растворов, а также для регулирования реологических свойств, особенно при высокой температуре, вплоть до 200oC, и в присутствии агрессивных минеральных солей (NaCl, CaCl2, MgCl2) используют химические реагенты на основе лигносульфонатов.

Лигносульфонаты являются побочным продуктом при производстве целлюлозы сульфитным способом. В структуре лигносульфонатов имеются активные центры, способные вступать в реакцию поликонденсации (по типу фенолальдегидной) с укрупнением исходных веществ. Это приводит к повышению антифильтрационных и термостабилизирующих свойств конденсированных лигносульфонатов, как реагентов для буровых растворов.

Известен способ получения конденсированных лигносульфонатов путем их взаимодействия с формальдегидом в водной среде при нагревании с кислотным катализатором (А. с. СССР N 108668, МКИ E 21 B 21/04, B 28 C 1/06 и Пат. РФ N 2098447, МКИ C 09 K 7/00).

Недостатком данного способа является то, что образующиеся конденсированные лигносульфонаты (КССБ) малоэффективны в присутствии хлористого натрия и высоких температур (А.И. Булатов, А.И. Пеньков, Ю.М. Проселков. Справочник по промывке скважин. М.: Недра, 1984, с. 104 - 105).

Для увеличения термо- и солестойкости КССБ в реакционную массу при их получении дополнительно вводят соконденсирующий агент, обычно это фенол.

Наиболее близким аналогом является способ получения лигносульфонатного реагента для обработки буровых растворов путем поликонденсации лигносульфонатов в водной среде с кислотным катализатором при нагревании с формальдегидом и фенолом с последующей нейтрализацией реакционной массы гидроокисью натрия (Патент СССР N 1782236 A3, C 09 K 7/02, 1992).

Основными недостатками известного технического решения являются:

1. При поликонденсации тройной системы лигносульфонат - формальдегид - фенол, где последний является соконденсирующим агентом (СПА), в силу более высокой реакционной способности фенола, чем лигносульфонатов, на ранних этапах реакция будет развиваться, главным образом, в сторону образования фенолформальдегидных макроцепей.

В связи с этим участие лигносульфонатов в реакции конденсации будет минимальным, носящим случайный характер. В результате часть лигносульфонатов (до 20%), как показывают данные фракционного анализа, оказываются свободными, невовлеченными в реакцию поликонденсации.

2. Из-за большей скорости реакции между фенолом и формальдегидом в присутствии лигносульфонатов, процесс поликонденсации становится трудно управляемым, малорегулируемым. Внешне это выражается в том, что через некоторое время после начала поликонденсации происходит внезапное нарастание вязкости реакционной массы с образованием малорастворимого в воде геля.

В конечном итоге данный способ не обеспечивает получение реагентов, однородных и постоянных по составу, с требуемыми свойствами и качеством.

Задача изобретения - управляемый, регулируемый процесс кислотной поликонденсации лигносульфонатов с формальдегидом и соконденсирующим агентом, приводящий к получению реагентов, постоянных по составу и качественным характеристикам, с высокими эксплуатационными свойствами.

Решение поставленной задачи достигается тем, что в способе получения лигносульфонатного реагента для обработки буровых растворов путем поликонденсации лигносульфонатов с формальдегидом и соконденсирующим агентом в водной среде с кислотным катализатором при нагревании с последующей нейтрализацией реакционной массы гидроокисями щелочных металлов, поликонденсацию проводят ступенчато: первоначально осуществляют взаимодействие лигносульфонатов с формальдегидом, затем в реакционную массу вводят соконденсирующий агент и проводят дополиконденсацию, нейтрализованную реакционную массу сушат, причем в качестве соконденсирующего агента используют соединения, выбранные из группы: фенол, фенолсульфокислота, 2-нафтол, 2-нафтол сульфокислота, диоксидифенилсульфон, диоксидифенилметан, сульфометилированный диоксидифенилметан, карбамид, а в качестве модифицированных лигносульфонатов - лигносульфонаты, содержащие хром, или железо, или алюминий, или их сочетания - хром-железо или хром-алюминий, массовое соотношение лигносульфонатов и формальдегида составляет 1:0,09-0,15, взаимодействие лигносульфонатов с формальдегидом осуществляют до момента повышения вязкости реакционной массы на приборе ВП - 5 при 35oC в пределах 130 - 140 с, а дополиконденсацию осуществляют до увеличения вязкости в пределах 160-180 с, а соконденсирующий агент вводят в количестве, отвечающем молярному соотношению исходного формальдегида и соконденсирующего агента 0,6-10 : 0,002-0,010, в качестве 2-нафтол-сульфокислоты используют "сульфомассу" - сульфопродукт, получаемый при сульфировании 2-нафтола серной кислотой - полупродукт в производстве синтетических дубителей, в качестве лигносульфонатов могут быть использованы модифицированные металлсодержащие лигносульфонаты, содержащие хром или железо, или алюминий, или их сочетания - хром-железо или хром-алюминий; содержание хрома в лигносульфонате, содержащем хром, составляет не более 3,2 мас.%, содержание железа в лигносульфонате, содержащем железо, составляет не более 7 мас.%, содержание алюминия в лигносульфонате, содержащем алюминий, составляет не более 7 мас.%, содержание хрома и железа в лигносульфонате, содержащем хром-железо, составляет не более 7,5 мас.% при молярном соотношении железо:хром, равном 0,8-1,1 : 0,25-0,30, а содержание хрома и алюминия в лигносульфате, содержащем хром-алюминий, составляет не более 7,5 мас.% при полярном соотношении алюминий:хром, равном 0,8-1,0 : 0,13-0,15.

Анализ известных способов получения в кислой среде конденсированных лигносульфонатов в качестве реагентов для обработки буровых растворов показывает, что ступенчатая поликонденсация лигносульфонатов, формальдегида и соконденсирующих агентов, при которой первоначально в реакцию поликонденсации вступают лигносульфонаты и формальдегид, а затем процесс поликонденсации завершается введением соконденсирующего агента, не известна.

При таком ступенчатом процессе поликонденсации достигается максимальное вовлечение лигносульфонатов в реакцию взаимодействия с формальдегидом, а введение соконденсирующего агента, активно взаимодействующего с образовавшимся лигносульфонатальдегидными олигомерами, приводит к регулируемому их укрупнению и сохранению водорастворимости. В этом случае (по данным фракционного анализа) содержание свободных лигносульфонатов не превышает 2%.

Увеличение молекулярной массы конденсированных лигносульфонатов обеспечивает более высокий уровень снижения фильтрации и повышения термостойкости обработанных такими реагентами буровых растворов.

Таким образом, предлагаемое техническое решение соответствует критерию "новизна".

Примеры осуществления способов получения конденсированных лигносульфонатных реагентов.

Пример 1. В реактор при перемешивании загружают 100 мас. ч. 50%-ного водного раствора технических лигносульфонатов (ТУ 13-0281036-29-94), 5,9 мас.ч. серной кислоты в виде 15-20%-ного раствора и нагревают до 60oC. Затем добавляют 14,6 мас.ч. 37%-ного формальдегида и конденсацию ведут при температуре 90-95oC до достижения условной вязкости реакционной массы в пределах 130-140 с, определяемой на приборе ВП-5 при 35oC. После этого вводят 0,5 мас. ч. "сульфомассы" - сульфопродукта, содержащего 2 - нафтолсульфокислоту (А. М. Михайлов, С.К. Голубева и др. Синтетические дубители. М.: Легкая индустрия, 1967, с. 126-127), и продолжают процесс сополиконденсации до получения реакционной массы с условной вязкостью в пределах 160 - 180 с. По окончании конденсации реакционную массу нейтрализуют раствором гидроокиси натрия до pH 7-8, охлаждают и высушивают известным способом на распылительной сушилке.

Пример 2. В реактор при перемешивании загружают 100 мас.ч. 50%-ного водного раствора технических лигносульфонатов, 5,3 мас.ч. серной кислоты 15-20%-ной концентрации и 3,9 мас.ч. бихромата натрия. Реакцию получения хромсодержащего лигносульфоната ведут при 30 - 40oC в течение 2-3 часов. Затем вводят 12,9 мас.ч. 37%-ного формалина и далее процесс ведут, как описано в примере 1.

Пример 3. В реактор при перемешивании загружают 100 мас.ч. 50%-ного водного раствора технических лигносульфонатов, 6,7 мас.ч. серной кислоты 15-20%-ной концентрации и 3,2 мас.ч. бихромата натрия и 2,5 мас.ч. сернокислого железа. Синтез феррохромсодержащего лигносульфоната осуществляют в течение 2-3 часов при 30 - 40oC, после чего добавляют 12,6 мас.ч. формальдегида 37%-ной концентрации и далее процесс ведут, как описано в примере 1.

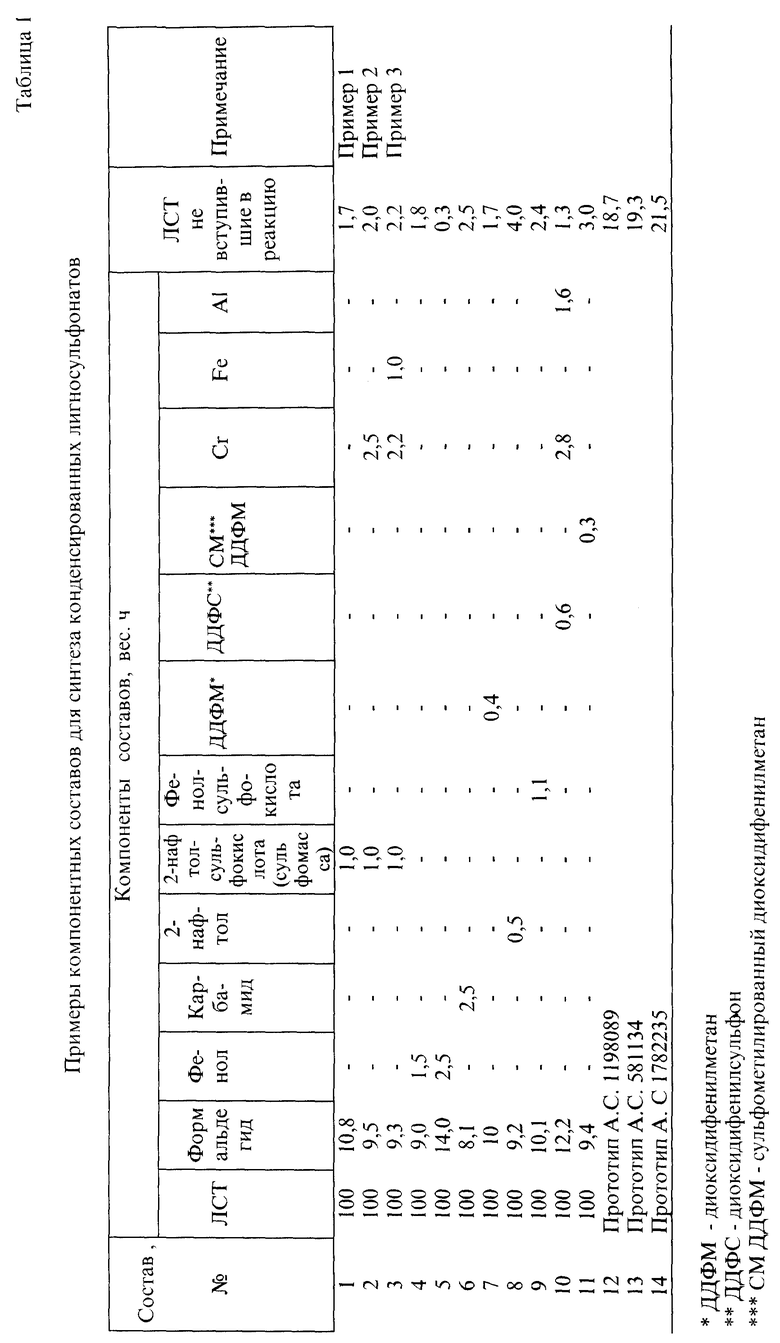

Аналогичным образом осуществляют ступенчатый процесс поликонденсации лигносульфонатов и модифицированных металлсодержащих лигносульфонатов с другими бифункциональными соконденсирующими агентами (фенол, 2-нафтол, диоксидифенил-сульфон, фенолсульфокислота, диоксидифенилметан, сульфометилированный диоксидифенилметан, карбамид). Примеры компонентных составов приведены в табл. 1. Из данных табл. 1 явно видно, что во всех прототипах количество ЛСТ, не вступивших в реакцию, составляет 18 - 22%, а при двухстадийном синтезе по предлагаемому способу их количество составляет 0,3-4%.

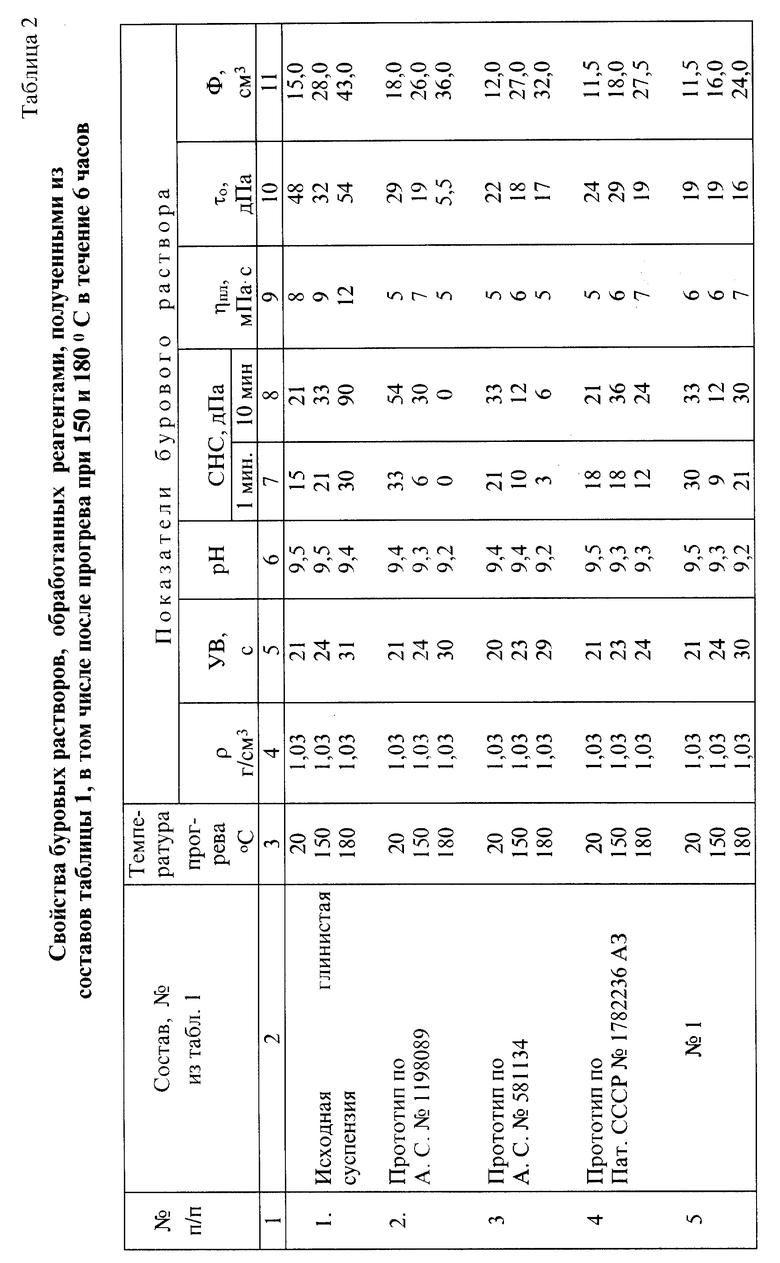

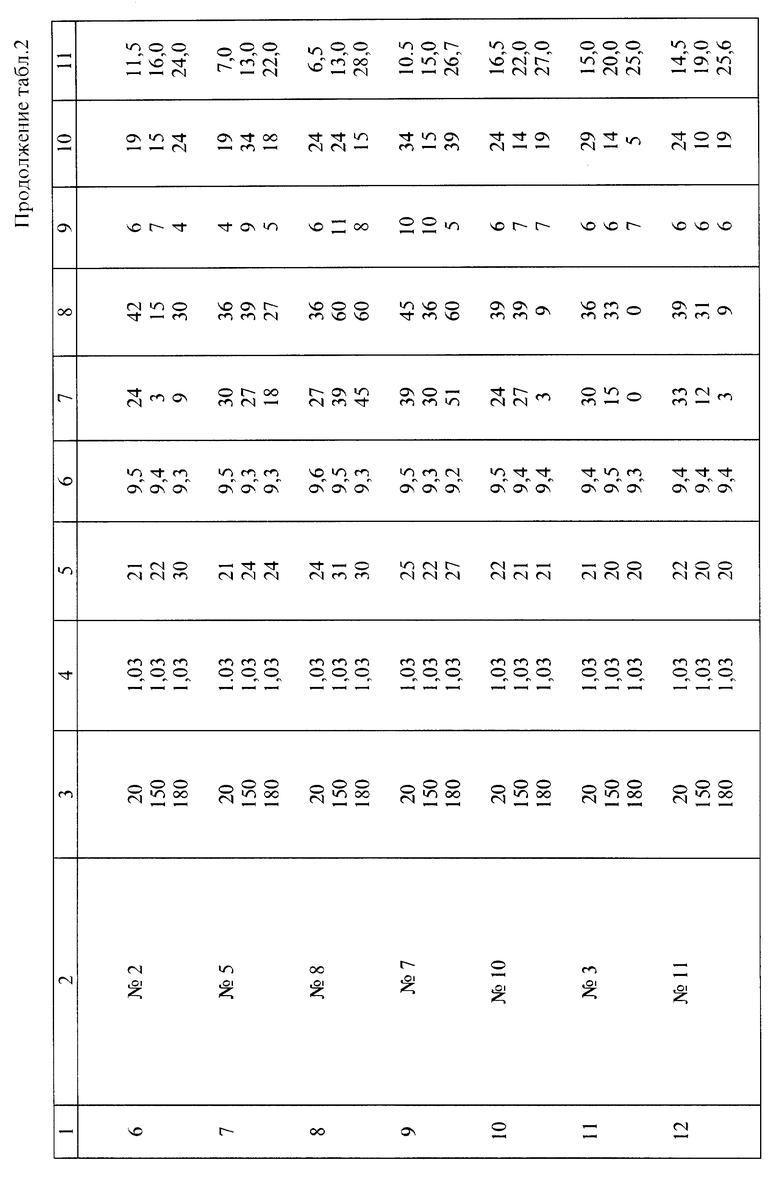

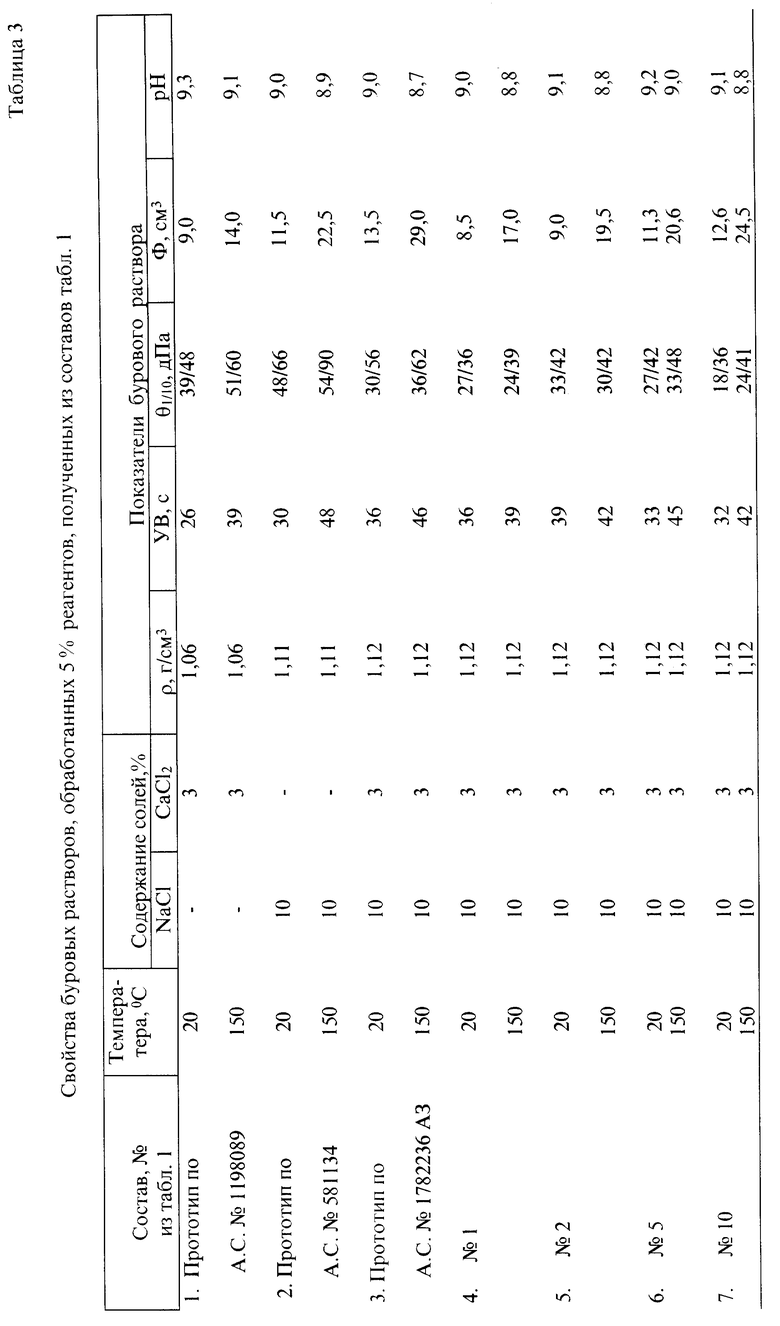

Оценка качества реагентов, полученных по предлагаемому способу, проведена на глинистых буровых растворах в условиях воздействия высоких температур (табл. 2) и агрессивных солей (табл. 3). Данные табл. 2 и 3 показывают повышенный стабилизирующий эффект у реагентов, полученных двухстадийным методом, т.е. снижение фильтрации в растворах с вновь полученными реагентами больше, чем с прототипами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ХРОММЕТАЛЛСОДЕРЖАЩИХ ЛИГНОСУЛЬФОНАТНЫХ РЕАГЕНТОВ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152420C1 |

| БУРОВОЙ РАСТВОР | 1998 |

|

RU2163614C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ДУБИТЕЛЯ ЛБН | 2000 |

|

RU2173713C1 |

| СМАЗОЧНАЯ ДОБАВКА К БУРОВЫМ РАСТВОРАМ | 1999 |

|

RU2163616C2 |

| ПСЕВДОПЛАСТИЧНЫЙ БУРОВОЙ РАСТВОР | 1998 |

|

RU2139315C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 1999 |

|

RU2168531C1 |

| БАЗОВЫЙ СОСТАВ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ "БОС", ТАМПОНАЖНЫЙ РАСТВОР И СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2001 |

|

RU2204693C2 |

| РЕАГЕНТ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1999 |

|

RU2163615C2 |

| СОСТАВ ДЛЯ БУРЕНИЯ И ЗАКАНЧИВАНИЯ СКВАЖИН | 2000 |

|

RU2169753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКА ДЛЯ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2148068C1 |

Способ относится к области бурения нефтяных и газовых скважин и может быть использован при бурении скважин, обеспечивая эффективное регулирование свойств буровых растворов. Техническим результатом является получение реагента, постоянного по составу и качественным характеристикам, с высокими эксплуатационными свойствами. В способе получения лигносульфонатного реагента для обработки буровых растворов путем поликонденсации лигносульфонатов с формальдегидом и соконденсирующим агентом в водной среде с кислотным катализатором при нагревании с последующей нейтрализацией реакционной массы гидроокисями щелочных металлов и сушкой поликонденсацию проводят ступенчато: первоначально осуществляют взаимодействие лигносульфонатов с формальдегидом, затем в реакционную массу вводят соконденсирующий агент и проводят дополиконденсацию, причем первую стадию осуществляют до повышения вязкости 130-140 с, а дополиконденсацию -до 160-180 с, массовое соотношение лигносульфоната и формальдегида 1 : 0,09-0,15, количества соконденсирующего агента - до молярного соотношения формальдегида и агента 0,6-1,0 : 0,002-0,01, в качестве соконденсирующего агента используют соединения из группы: фенол, фенолсульфокислота, 2-нафтол, 2-нафтолсульфокислота, диоксидифенилсульфат, диоксидифенилметан, сульфометилированный диоксидифенилметан, карбамид, в качестве 2-нафтолсульфокислоты может быть использована "сульфомасса" - сульфопродукт, получаемый при сульфировании 2-нафтола серной кислоты - полупродукт в производстве синтетических дубителей, в качестве лигносульфоната могут быть использованы модифицированные металлосодержащие лигносульфонаты, содержащие хром или железо или их сочетания хром-железо или хром-алюминий при их содержании: хром не более 3,2 мас.%, железо не более 7 мас.%, алюминий не более 7 мас. %, хром-железо не более 7,5 мас.% при молярном соотношении железо: хром 0,8-1,0 : 0,25-0,3, хром-алюминий не более 7,5 мас.% при молярном соотношении алюминий-хром 0,8-1,0 : 0,13-0,15. 11 з.п.ф-лы. 3 табл.

| Реагент-стабилизатор для буровых растворов | 1990 |

|

SU1782236A3 |

| Состав для получения конденсированного лигносульфоната для глинистых буровых растворов | 1989 |

|

SU1663004A1 |

| Способ получения реагента для обработки буровых растворов | 1984 |

|

SU1252330A1 |

| Состав для приготовления реагента-стабилизатора глинистых буровых растворов | 1984 |

|

SU1198089A1 |

| Способ получения реагента для обработки бурового раствора | 1990 |

|

SU1787997A1 |

| РЕАГЕНТ-СТАБИЛИЗАТОР ДЛЯ БУРОВЫХ РАСТВОРОВ | 1992 |

|

RU2039074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1995 |

|

RU2098447C1 |

| US 4447339 А, 08.05.1984 | |||

| US 4322300 А, 30.03.1982 | |||

| ПАУС К.Ф | |||

| Буровые растворы | |||

| - М.: Недра, 1973, с.97 - 99. | |||

Авторы

Даты

2000-07-10—Публикация

1998-09-07—Подача