Изобретение относится к способу нанесения металлического покрытия на металлические изделия, в частности, к способу горячего нанесения металлического покрытия на трубы, в частности, на чугунные трубы, которые получают способом вертикального непрерывного литья.

Среди способов горячего нанесения металлического покрытия на трубы известны следующие:

- традиционное горячее цинкование;

- непрерывное нанесение металлических покрытий из сплавов на стальные листы Zn или ZnAl;

- способы горячего напыления сплавов Zn или ZnAl;

- нанесение цинкового покрытия на трубы.

Существующие решения, основанные на цинковании, имеют следующие недостатки.

При традиционном горячем цинковании покрытие на трубу наносят внутри и снаружи, и трубу подвергают нагреву, который может повлиять на результаты других предшествовавших операций, пройденных трубой при более низких температурах.

Горячее цинкование перемещением через расплав приводит к нерешенной в настоящее время проблеме непроницаемости по отношению к ванне с расплавом между вертикальной трубой и жидким металлом, а также к проблеме постоянного поддержания ванны чистой (без окисных пленок) и со стабильным составом.

Нанесение металлического покрытия в холодном состоянии, объединенное с отжигом, могло обеспечить хорошее распределение металла, если бы были удовлетворены строгие условия подготовки поверхности трубы и, возможно, потребовало бы осуществления термической обработки в инертной атмосфере.

Стоимость такого цикла обработки была бы значительной, и в результате преимущества с экономической точки зрения могут быть ограничены.

Труба, подлежащая нанесению покрытия, полученная непрерывным литьем, не имеет шероховатости, что делает невозможным адгезию покрытия при холодном нанесении без предварительной подготовки поверхности.

Для того, чтобы получить хорошее распределение покрытия, необходимо, чтобы труба не имела окисной пленки, а рабочая температура должна быть высокой, иначе время обработки трубы будет продолжительным.

Целью изобретения является обеспечение равномерного распределения покрытия с хорошей ударной вязкостью.

Более того, целью изобретения является получение покрытия, которое имеет прочное сцепление с наружной поверхностью трубы переменного положения и диаметра, непрерывно движущейся в вертикальном направлении, без ее вращения, в то же время исключив ее термическую обработку.

Кроме того, целью изобретения является получение покрытия, которое было бы "самозалечивающимся" по отношению к любым возникшим повреждениям.

Наконец, целью изобретения является получение покрытия, которое обеспечивает коррозионную стойкость в подземных условиях.

Изобретение, таким образом, относится к способу нанесения металлического покрытия на металлические трубы, полученные способом вертикальной отливки и непрерывно перемещаемых вертикально вверх, отличающемуся тем, что он включает:

- охлаждение трубы в атмосфере, инертной по отношению к окислению, до температуры от 700 до 900oC; и

- распыление на трубу, предварительно охлажденную до вышеупомянутой температуры, сплава на цинковой основе для нанесения покрытия с помощью комплекта распылителей, расположенных таким образом, чтобы находиться вокруг пути трубы, подлежащей нанесению покрытия.

В соответствии с характерной особенностью изобретения, разбрызгиватели приводят в колебательное движение относительно пути перемещения трубы с частотой и угловой амплитудой, согласованными со скоростью перемещения трубы, для получения покрытия равномерной толщины.

Изобретение также относится к установке для нанесения металлического покрытия на металлическую трубу, полученную вертикальной непрерывной отливкой при вертикальном непрерывном перемещении, отличающейся тем, что она включает вдоль пути трубы позицию нанесения металлического покрытия, включающую шахту для трубы, камеру для нанесения покрытия, распылители, установленные внутри упомянутой камеры на совершающей колебательные движения плите, расположенные вокруг упомянутого пути, средства для подачи материала покрытия к каждому распылителю и средства для придания колебательного движения опорной плите и для передачи распылителям внутри упомянутой камеры колебательного движения, частота и угловая амплитуда которого обеспечивают получение покрытия равномерной толщины.

Изобретение относится, кроме того, к металлической трубе, полученной вертикальной отливкой, отличающейся тем, что она имеет металлическое покрытие, полученное вышеописанным способом.

В соответствии с другим признаком изобретения используют три распылителя, расположенных на плите под углом 120o друг к другу.

В соответствии с другим отличительным признаком изобретения распылители являются газопламенными или электродуговыми распылителями.

В соответствии с другим отличительным признаком изобретения материалом металлического покрытия является проволока из сплава ZnxAl1-x, и средство для подачи материала для металлического покрытия включает для каждого распылителя запас проволоки и разматывающее устройство, приводимое в действие колебательным движением плиты, поддерживающей распылители.

Изобретение будет понятней из описания, приведенного в качестве не ограничивающего изобретение примера и со ссылками на чертежи.

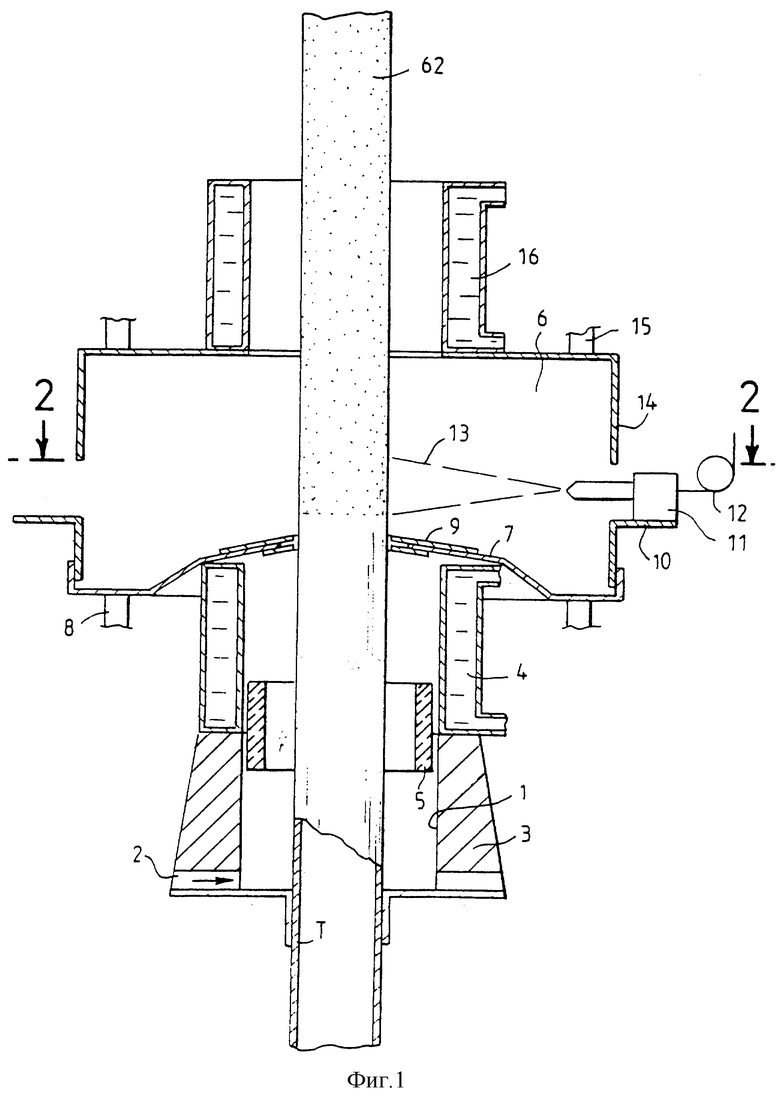

На фиг. 1 схематически показан вертикальный разрез установки для нанесения металлического покрытия согласно изобретению;

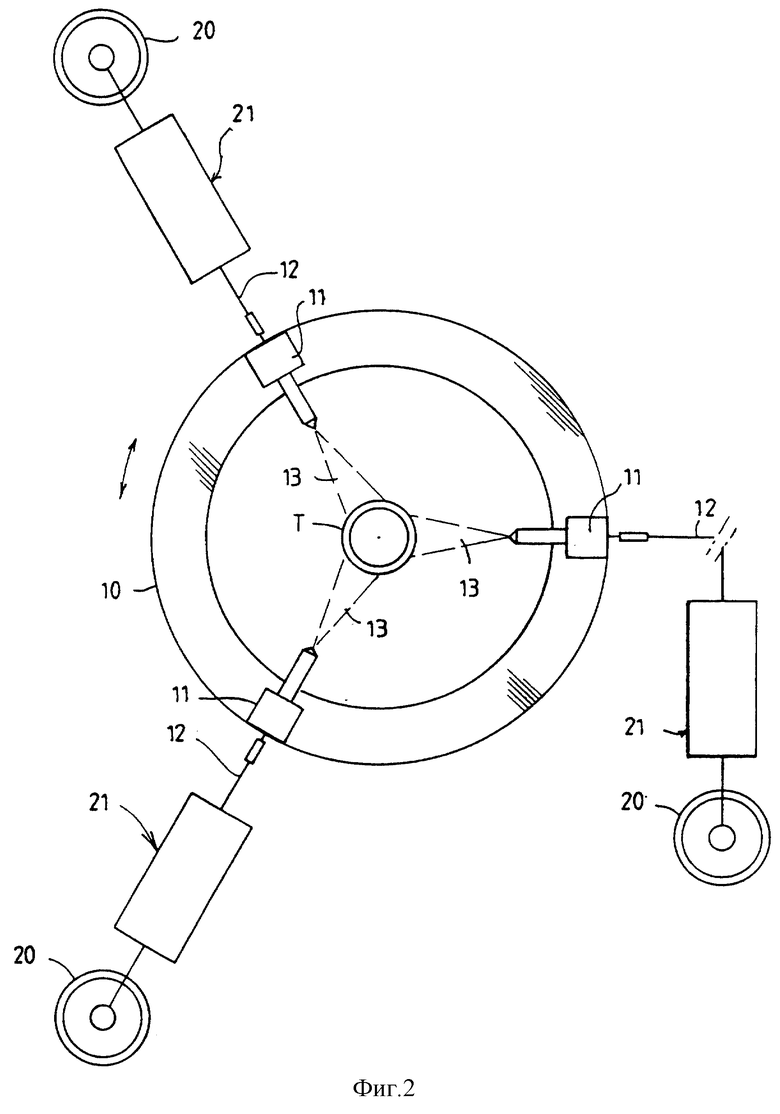

на фиг. 2 - схематическое изображение установки в разрезе по линии 2-2 на фиг. 1;

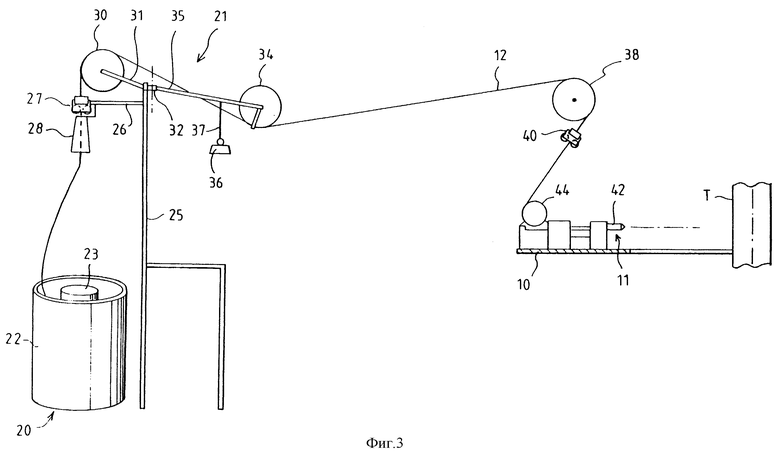

на фиг. 3 - частичный схематический вид сбоку установки для нанесения металлического покрытия согласно фиг. 1;

на фиг. 4 - вид с частичным разрезом газопламенного распылителя для нанесения металлического покрытия установки;

на Фиг. 5 - микрофотография покрытия, полученного способом согласно изобретению.

Установка для нанесения металлического покрытия, показанная на фиг. 1, имеет вдоль пути трубы T, полученной в расположенной выше установке для вертикальной непрерывной отливки (не показана) и над данной установкой, шахту 1 для пропуска подлежащей обработке трубы, в которую вводят азот через канал 2, для того, чтобы обеспечить перемещение трубы между выходом из установки для отливки и установкой для нанесения покрытия в атмосфере, предохраняющей поверхность трубы T от окисления.

Шахта 1 имеет нижнюю часть 3, в которой труба постепенно охлаждается во время своего движения вверх от 1100 до 1000oC, и верхнюю часть 4 с водяным охлаждением, расположенную непосредственно под зоной металлизации, внутри которой температура трубы понижается от 1000oC до температуры от 700 до 900oC.

Скользящий вкладыш 5, выполненный из теплоизолирующего материала, расположен внутри шахты 1 на уровне соединения ее нижней части 3 и верхней части 4, и ее перемещение внутри верхней части 4 позволяет регулировать охлаждение трубы T посредством ее расположения между трубой и стенкой указанной охлаждаемой части.

Над шахтой 1 расположена камера 6 для нанесения металлического покрытия, включающая дно 7, наклоненное книзу от центра к краям и снабженное каналами 8 для отсоса.

В своей центральной части дно 7 соединяется с крышкой 9, предохраняющей от капель, через которую проходит обрабатываемая труба T металлического покрытия с минимальным зазором, чтобы предотвратить падения разбрызгиваемого металлического материала, который не прилип к стенке трубы, на дно установки.

Камера, кроме того, имеет совершающую колебательное движение плиту 10, на которой установлены распылители 11, например, газопламенные распылители для нанесения металлического покрытия.

Каждый распылитель снабжается металлической проволокой 12 для покрытия способом, который будет описан со ссылками на фиг. 2-4.

Распылителей 11 может быть, например, три, и они расположены на плите 10 под углом 120o друг к другу.

Каждый распылитель 11 распыляет струю 13 материала металлического покрытия на трубу T во время ее движения вверх.

Распылители могут также быть электродугового типа.

Они могут также включать устройства для распыления жидкого металла.

Газопламенные распылители, однако, имеют то преимущество, что в них использована технология регулирования тепла, которая не нарушает кинетику охлаждения продукта.

Они обеспечивают отличные характеристики по отношению к распылению распыленных капелек сплава, поскольку эти капельки не отскакивают от покрываемого материала, как, например, в случае использования электродуговых распылителей.

Струя газопламенных распылителей чище, чем у электродуговых распылителей.

Они требуют только одну проволоку для нанесения металлического покрытия, тогда как для электродуговых распылителей требуется два вида проволоки.

Верхняя стенка 14 камеры 6 также имеет каналы 15 для отсоса.

На камере 6 установлен кожух 16 водяного охлаждения, обеспечивающий получение трубы с металлическим покрытием на выходе из установки для нанесения покрытия при температуре 750oC, и образующий тепловой экран, который предохраняет установку от перегрева.

Установка, показанная в поперечном сечении на фиг. 2, имеет платформу (не показана), через которую проходит обрабатываемая труба и на которой установлена камера для нанесения покрытия, снабженная кольцевидной плитой 10.

Плита 10 приводится во вращение с колебательным характером движения соответствующим механизмом (на чертеже не показан).

Как упомянуто выше, в данном примере упомянутая плита несет три газопламенных распылителя 11. Такое количество распылителей обеспечивает наилучшее сочетание стоимости установки с однородностью толщины покрытия. Однако количество распылителей может быть другим, нежели три.

Амплитуда углового перемещения плиты 10 так же, как его частота, является функцией угла рассеивания струи 13 расплавленного металла, который распыляется распылителем 11, а также скорости перемещения трубы T, чтобы обеспечить нанесение слоя металлического покрытия равномерной толщины.

Каждый распылитель 11, который оснащен средством для подачи кислорода и газа посредством соответствующих шлангов (не показаны), объединен с устройством для подачи металла для покрытия в виде проволоки 12.

Каждое устройство включает накопитель 20 проволоки и разматывающее устройство, отмеченное общей ссылкой 21, предназначенное для подачи металлической проволоки 12 для покрытия из накопителя 20 проволоки в связанный с ним распылитель 11, с учетом колебательного движения, которому подвергается распылитель 11, установленный на совершающей колебания плите 10.

Предпочтительно, чтобы проволока 12 состояла из сплава, содержащего от 5 до 15% Al.

Можно также использовать проволоку с покрытием, состоящую из цинковой сердцевины, с алюминиевой оболочкой, в этом случае после плавления может быть получен сплав Zn45sAl55. Проволока с покрытием может также состоять из алюминиевой сердцевины и цинковой оболочки.

Выбирают лучшую проволоку в оболочке или лучший сплав для получения нужной композиции для покрытия типа ZnzAl1-z.

На фиг. 3 показан один из распылителей 11, установленный на совершающей колебания плите 10 установки, а также накопитель проволоки 20 и связанное с ним разматывающее устройство или разматыватель 21.

Проволока 12 для покрытия помещена на катушке внутри барабана 22, например, стандартной бочке для нефтепродуктов, снабженного центральным стержнем 23, на который внутри барабаны надета катушка с проволокой (не показана).

Около барабана расположена стойка 25, включающая кронштейн 26, который поддерживает выпрямляющее проволоку устройство 27 с четырьмя роликами, с которыми связан входной конус 28 для провода 12, направленный в сторону барабана 22.

На выходе из выпрямляющего проволоку устройства 27 расположен комплект роликов, первый ролик 30 из которых установлен на наклонной опоре 31, закрепленной в точке 32 вертикальной стойки кронштейна 26. Второй ролик 34 установлен с возможностью колебания относительно точки, близкой к точке 32, для фиксации первого ролика 30 посредством подвижной опоры или кронштейна 35, на котором подвешен груз 36.

Груз 36 прикреплен к стержню 37, подвешенному к кронштейну 35.

Третий ролик 38, служащий для направления проволоки к плите, расположенной над совершающей колебания плитой 10, прикреплен к конструкции на установке (не показана).

На выходе с третьего ролика 38 расположено второе выпрямляющее проволоку устройство с четырьмя роликами 40.

На заднем конце распылителя 11, противоположном его распыляющему соплу 42, установлен четвертый ролик 44, или ролик для подачи проволоки в распылитель, установленный на качающейся опоре и позволяющий изменять наклон проволоки 12 для покрытия в соответствии с колебаниями плиты 10.

Проволока 12 для нанесения металлическего покрытия разматывается с катушки, на которой она находится внутри барабана 22, проходит через входную шейку 28, выпрямляется первый раз внутри выпрямляющего устройства 27, проходит по первому ролику 30, затем снизу второго ролика 34 и затем снова поверх третьего ролика 38. Она удерживается в натянутом состоянии грузом 36, действующим на совершающий колебания кронштейн 35, поддерживающий второй ролик 34.

Она снова выпрямляется вторым выпрямляющим проволоку устройством с четырьмя роликами 40 и входит внутрь газопламенного распылителя 11 после прохождения поверх четвертого ролика 44.

Распылитель 11 имеет устройство для направления проволоки таким образом, чтобы подать ее в зону плавления.

Это устройство, известное само по себе и не показанное, включает сервопривод, связанный с тахогенератором, коробку передач с понижающим редуктором, шкивы для направления проволоки и устройство для пневматической фиксации, которое при помощи поршня обеспечивает фиксацию проволоки между шкивами.

Как можно видеть четче на фиг. 4, газопламенный распылитель 11, который имеет основание 46, прикрепленное к плите 10, снабжен на своем конце, противоположном соплу 42 распылителя, опорой 48, включающей подшипники 49, 50, на которых установлена вилка 51, поддерживающая четвертый подающий ролик 44, установленный с возможностью совершения колебательных движений.

Подшипники 49 и 50 расположены радиально по отношению к качающейся плите 10.

Кроме того, на вилке 51 установлена направляющая 52 проволоки 12 для покрытия на входе ролика 44.

Подшипник 50 опоры 48, который расположен ближе к зоне плавления распылителя 42, снабжен осевым каналом 56, через который проходит проволока 12.

Кроме того, распылитель снабжен соединительными патрубками 58, 60, предназначенными для подключения шлангов (не показаны), подводящих к распылителю газ и кислород.

В качестве газа можно использовать преимущественно пропан, ацетилен или природный газ.

Проволока из сплава ZnAl подается в направлении зоны плавления распылителя 11 для расплавления и образования мелких капель и распыления.

На трубу T, которая подлежит нанесению покрытия при определенной рабочей температуре, то есть около 800oC, и не содержащую поверхностных оксидов в атмосфере азота, которая окружает ее в зоне нанесения покрытия, подаются струи 13 из распылителей 11, состоящих из взвеси капелек сплава ZnAl, которые прилипают к трубе.

В результате поступательного движения трубы одновременно с переменным поворотным движением распылителей 11 обеспечивается возможность получения высокой равномерности толщины покрытия 62.

Сплав остается жидким на трубе, но не стекает благодаря капиллярному эффекту, а также из-за очень быстрого окисления и затвердевания поверхности покрытия, полученного таким образом.

Во время всей фазы охлаждения, которая следует за фазой нанесения покрытия и которая длится около 15 мин, сплав взаимодействует с чугуном материала трубы с образованием интерметаллической композиции типа FexAl(1-x), замещенной малым количеством внедренного цинка.

В результате получают трубу, имеющую наружное покрытие, которое является сплошным и очень прочно сцепленным.

Система отсоса, присоединенная к камере и связанная, в частности, с каналами 8 отсоса, которыми снабжено дно 7, и с каналами 15 отсоса, которыми снабжена верхняя стенка 14 упомянутой камеры, позволяет повторно использовать капельки сплава, которые не попали на трубу.

В качестве примера ниже приведено определенное количество данных, относящихся к технологическим параметрам и к составу используемого для покрытия сплава.

Скорость подачи проволоки 12 составляет 3 м/мин, ее диаметр - 4 мм и ее погонная масса - 70 г/м.

Достигается выход продукции, порядка 50%.

Как описано выше, проволоку изготовляют либо в виде сплава Zn85Al15, либо в виде проволоки в оболочке с цинковой сердцевиной, что позволяет получить сплав Zn45Al55.

Угол поворота распылителей: 11 составляет 95o.

Шаг цикла распыления 70 мм.

В проведенных экспериментах оказалось возможным получить покрытие сплавом Zn85Al15 от 100 до 500 г/м2.

Как показано на фиг. 5, микрофотография сечения полученного покрытия наглядно показывает образование четкой границы раздела.

На этой фигуре фактически можно видеть, что между чугунной стенкой 65 и слоем 66 покрытия ZnAl образовалась четкая интерметаллидная граница раздела.

Во время испытаний трубы с покрытием на ударную вязкость оказалось возможным достичь значений вплоть до 150 Дж, т.е. деформации трубы, без повреждения покрытия.

Характеристики коррозии полученного покрытия находятся на одном уровне с теми, которые могут быть получены при помощи традиционного горячего цинкования такой же основы тем же сплавом.

В процессе нанесения покрытия труба не подвергается какому-либо термическому воздействию.

Способ нанесения металлического покрытия в соответствии с изобретением имеет следующие преимущества с точки зрения современного состояния в данной области техники.

Он позволяет регулировать толщину слоя металлического покрытия при помощи регулирования скорости подачи проволоки сплава для нанесения покрытия.

Он позволяет получить сплошное по длине покрытие.

Он позволяет получить хорошо распределенное антикоррозионное покрытие.

Он позволяет легко наносить уплотняющий материал благодаря шероховатости металлического покрытия на исходно гладкой трубе.

Наконец, он позволяет использовать проволоку в оболочке, а также другие сплавы.

Изобретение относится к области нанесения металлических покрытий на металлическую трубу, получаемую вертикальным непрерывным литьем при вертикальном непрерывном перемещении. Установка содержит канал для трубы, камеру для нанесения покрытия, распылители, установленные в камере на качающейся плите, окружающие перемещающуюся трубу средства для подачи материала покрытия к каждому распылителю, средство для сообщения колебания опорной плите и распылителям колебательного движения, частота и угловая амплитуда которого обеспечивает получение покрытия равномерной толщины. Изобретение направлено на получение покрытия равномерной толщины с хорошей ударной вязкостью. 2 с. и 19 з.п. ф-лы, 5 ил.

| Экономайзер | 0 |

|

SU94A1 |

| Способ получения модифицированной мочевино-формальдегидной смолы | 1977 |

|

SU763368A1 |

| US 5133126 A, 28.07.1992 | |||

| DE 4244610 A1, 08.07.1993 | |||

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

Авторы

Даты

2001-02-20—Публикация

1997-04-28—Подача