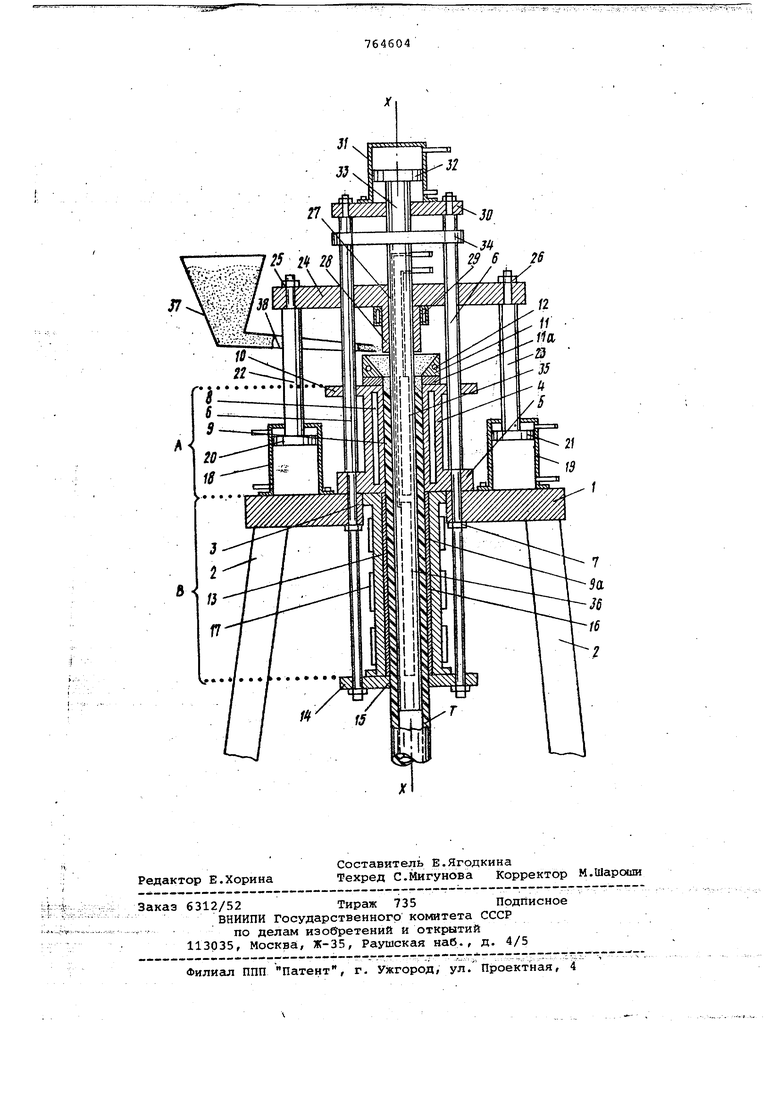

Изобретение относится к переработке термопластов, в частности к способам непрерывного получения изделий из сетчатого полиэтилена высокой плотности. Известны приемы непрерывной обработки полимеров с образованием поперечных связей в синтетическом ма-. териале, когда обрабатываемый материал вначале формуют при температуре, которая еще не допускает образование поперечных связей, а затем материал нагревают до температуры разложения сшивающего агента l. Известен также прием формования и последующей сшивки путем пропускания материгша через зону формования, а затем через расположенную за ней зону сшивки, температура которой под держивается не менее 140 C°f2. Ретикуляция, посредством которой две соседние цепи полимера соединяют ся непосредственно под действием облучения либо под действием активированного угля, является известной операцией, применяемой для пол1иолефинов, виниловых полимеров и неко торых эластомеров, таких как эластомеры этилена-пропилена. Конкретное применение ее для полиолефинов, таких как полиэтилен с низкой плотностью и для эластомеров этилена-пропилена не представляет больших трудностей, если активированный уголь выделяется из органической перекиси. Действительно, при этом можно легко выделять фазу или преобразовывать сетчатую фазу, или вулканизировать эластомеры этиленапропилена. В этом случае температуры, необходимые для переработки, ниже температуры, которую необходимо обеспечить, чтобы вызвать разложение органических перекисей, например перекиси дикумила, перекиси 2,5-диметил-2,5-ди-(трет-бутил)-гексана, перекиси 2,5-диметил-2,5-ди -(трет-бутил)-гексана-3. В .связи с этим существует интервал температур, достаточный, чтобы обеспечить переработку пластическогр материала, не вызывая разложения перекиси. В формируемой фазе пластическое вещество называется сетчатым и оно имеет вязкость, обеспечиваю1цую его переработку по классическим способам, в которых применяют плас.гичаские материалы. Если нужно ретикулировать полиэт лен с высокой плотностью, невозможн выделить формируемую фазу или переpaбQfaть классическими способами, например экструзией или инжектирова нием, сшивающую фазу. Термопластиче koe звещество имеет довольно небольш вяЭкость, обеспечивающую ее формова ние только при температурах в преде лах 170-220 С в зависимости от моле кулярной массы полиэтилена высокой плотности. Эти температуры вышепорога разложения перекисей (около для самлх малоактивных переки сей). Следовательно, невозможно пол чать изделия из полиэтилена высокой плотности, имеющего сетчатую структуру способами, применяемыми для ра тикуляции цолиэтиленов низкой плотности или для вулканизации эластомеров. Цель изобретения - предотвращени преждевременной сшивки в случае перёработкй полиэтилена с плотностью 0,950-6,970 и молекулярным весом 200000-1000000. Цельдостигается тем, что в еГПособё переработки сшивающего полиэти лена, включающем операции формования изделия поверхностным спеканием и последующей сшивки под действием давления и температуры, переработку осуществляют при температурах зон спекания и сшивки соответственно 160-180 и 200-220с, давлении кг/см и скорости подачи материала 20-50 м/ч при длине зоны спекания 0,3-1 м. Способ предназначен предпочтительно для ретикуляции полиэтилена высокой плотности, при котброй температура плавления кристаллов выше . Наилучшие результаты были получены на полиэтиленах с плотностью выше 0,950, имеющих молекулярну массу по крайней мере 200000, способную доходить до 10 . Этот способ обеспечивает непрерывное получение профилированных изделий, труб трубопроводов, в которых материал ретикулируется.гомогенным образом как внутри массы, так и на поверхности;Ценность этого способа состоит в том, что он позволяет четко разделять формуемую фазу и ретикуляционную фазу пблиэтилена высокой плот ности, что невозможно осуществить по классическим способам изготовления пp6фЙJrapoвaнныx изделий или тру так как ретикуляция происходит преж :дбвременно в процессе формования. В этом способе формование осуществляется непосредственно на порся кообразной смеси полиэтилена высоко плотно.сти к ретикуляционного агента продукт спекается, ретикулиру ся, не опасаясь перегрева, внзывающего напряжение сдвига, которое мэteT вызвать преждевременную ретикуляцию части продукта, приводящую к неоднородности экструдиру ого продукта, причем эта неоднородность от- рицательно сказывается на конечных свойствах продукта. Так как ретикуляция представляет собою химическую реакцию, кинетика которой есть функция температуры, важн0 для получения продукта иметь одно и то же повышение теМперары на единицу объема вещества, именно это и обеспечивает способ. Устройство Для осуществления предлагаемого способа содержит на одной оси питание ретикулируемой смейи, фильеру спекания и фильеру ретикуляции , причем эти фильеры ограничивают непрерывное пространство, в котором действуют Средства давления, и каждая из них содержит нагревательные средства. Вещество сначала формуется, затем подаётся в установку без изменений формы, поток вещества не подвергается никакому разделению. Течение совершенно однородно, и вещество поступает в установку без образования застойных зон, вызывающих неоднородiHOcTb ретйкулйции. На чертеже представлен экструдер сетчатых продуктов, вертикальный разрез. Экструдер с вертикальной осью Х-Х состоит из горизонтальной станины 1, выполненной заодно с цоколем (не показан) посредством стоек 2. Станина 1 имеет в центре расточку 3 и служит опорой для фильеры 4 с осью Х-Х, имеющей основание 5, закрепленное на станине посредством связей 6 и болтов 7. Фильера 4 содержит расположенное параллельно ее оси кольдевое нагревательное устройство 8, , которое окружает расточку 9 фильерь 4, соосную с расточкой 3 станины 1. Верхний конец фильеры 4 имеет фланец 10, через который проходят связи 6, а на ее верхней стороне размещен питающий бункер 11,- снабженный кольцевым охлаждающим устройст вом 12, например, с х иркули ующей водой, диаметр отверстия которого в основании соответствует диё1метру расточки 9. Бункер 11 точнее размещен на фланце 10 посредством металлического кольца На, ненагреваемого, мёохлайодаемого, контактные поверхнос и йоторбгй надре&айы для уменьшения теплопередачи. У основания 5 фильеры 4 и внутри станины 1 вертикально расположена вторая 5 ильера 13, соосная с филйёрой 4, удерживаемая на Месте благодаря нижней опорной плите 14 с высверленным отверстием 15, соответствующим расточке фильеры, и закрепляемая на распорных болтах б. Расточка Эа фильеры 13 снабжена неприлипанзщим

.

покрытием 16, например из политетрафторэтилена, с целью уменьшения трения вещества в процессе ретикуляции, внутренний диаметр которого равен диаметру расточки 9 фильеры 4. Система образует таким образом от основания питающего бункера 11 до отверстия 15 опорной плиты 14 прямолинейный цилиндрический кангш. Фильера 13 также снабжена кольцевыми нагревательными средствами, например состояими из наружных электрических сопротивлений 17.

Станина 1 служит опорой снаружи ильере 4, двум цилиндрическим подъемникам 18, 19, содержащим поршни 20, 21, управляющиеся вертикальными стержнями 22, 23, на которых закреплена горизонтальная плита 24 посредством болтов 25, 26, Указанная плита 24 смонтирована скользяще на связях 6 и имеет в своем центре отверстие 27, вокруг которого она вертикально удлиняется цилиндром 28, в последнем размещен поршень, выступающий из этой плиты 24 и направленный к станине 1. Поршень 28 содержит в своем основании на плите 24 охлаждающие средства 29, такие как средства с цикулирующей водой. Наружный диаметр поршня 28 имеет такой размер, чтобы он снаружи взаимодействовал со стенкой расточки 9, выполнен-, ной в фильере 4.

Связи 6 подпираютсвоим верхним концом над плитой 24 цоколь 30, на который опирается подъемный цилиндр . 31, содержащий поршень 32, соединенный со стержнем или вертикальным пуансоном 33, расположенным по крайней мере до основания фильеры 13, причем этот пуансон смонтирован скользяще внутри поршня 28 и имеет неприлипающее покрытиев зоне, находящейся внутри фильеры 13. Движение пуансона 33 управляется циколем 30, с одной стороны, и горизонтальной плитой, выполненной заодно с ним и передвигающейся на связях 6, с другой сторойы. Пуансон 33 содержит также два нагревательных элемента 35, 36, например, с циркулирующим маслом, расположенные первый 35 вдоль .верхнейфильеры 4, а второй 36 вдоль нижней фильеры 13.

Ретикулируемая смесь, предназначенная для питания устройства, сосTQJIT из те рмопластическогб вещества, в котором грмогенно распределен ретикулируюсций агент до подачи в устройство. Питание подается из резерву а;ра-до затора 37,6 соединенного с бункером 11 желобом 38, который должен обеспечивать гомогенное распределение порсяика в пространстве между пуансоном 33 и фильерами 4 и 13. Благодаря наличию охлаждающего устройства 12 бункера ретикулируемое вещество, сколько бы оно не находилось в бункере, не может нагреться до температуры, обеспечивающей ретикуляцию. Зона охлаждения вещества занимает длину, равную длине двух диаметров пуансона 33, с целью обеспечения точного протекания порошка между пуансоном 33 и фильерами 4 , 1 3 .

Принцип действия описанного таким образом устройства следующий.

В начале цикла поршень 28 и пуан0сон 33 находятся в верхнем положении. Под действием поршней 20, 21 опускают поршень 28, который сжимает вещество,, находящееся в бункере 11, имеющее температуру окр жающей

5 среды благодаря наличию охлаждающего устройства12. Поршень 28 продолжает опускаться, вещество раздавливается, затем подается в фильеру 4. Одновременно вещество подается к

0 пуансону 33, который свободно опускается под действием движения вещества, благодаря уменьшению давления, воздействующего на поршень .32. В этом случае вещество подвергается в фильере 4 нагреванию под дейст5вием нагревательных элементов 8 и 35 и пуансона 33. Поршень 28 достигает нижнего положения своего хода, при этом давление, воздействующее на поршни 20, 21, падает и, так как пор0шень 28 остается-в своем нижнем положении , пуансон 33 снова подйимаётся с помощью поршня 32. Когда пуансон достигает своего верхнего положения, поршень 28 снова поднимается,

5 и начинается новый цикл.

Фильера 4 содержит, таким образом, зону спекания, откуда вещество выталкивается под действием нисходящих движений поршня 28 вдоль пуансона 33

0 в зону фильеры 13, где температура выше, в результате чего вызывае.тся ретикуляция смеси. Прямолинейное движение без изменения сечения устраняет опасГность возникновения застойных зон.

5

На выходе из фильеры 13 труба или профиль Т попадает в при.способление (не показано, где охлаждается.

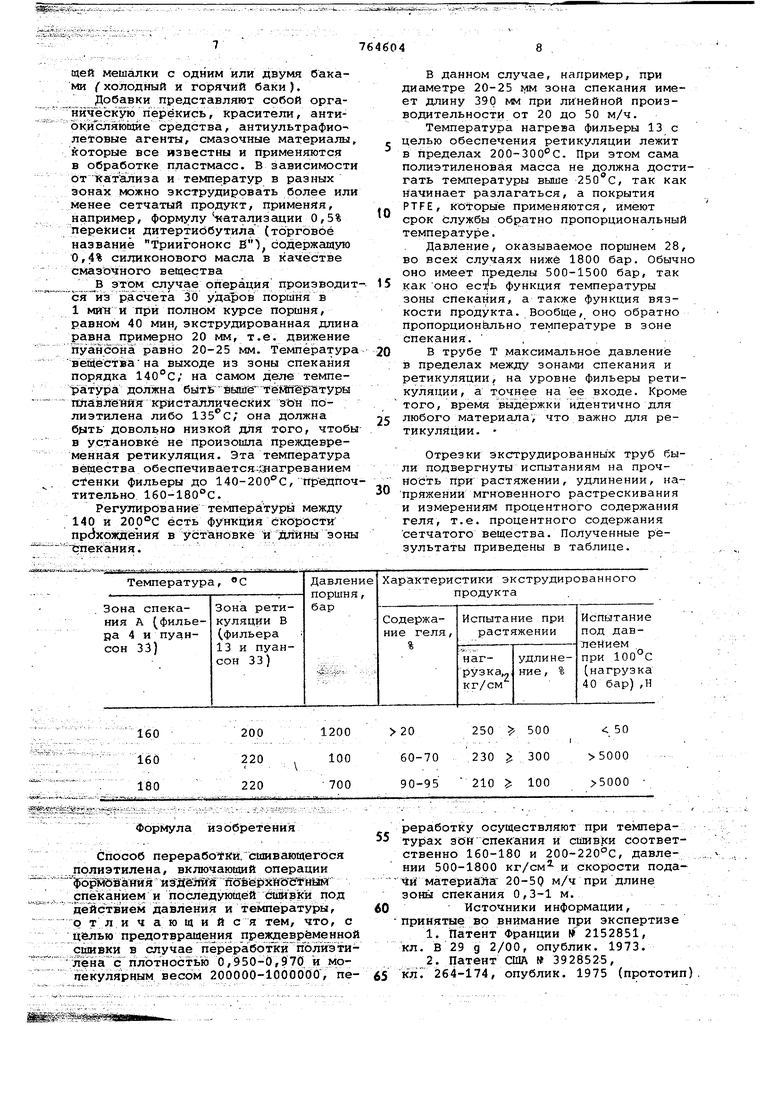

В качестве примера экструзия трубы и 20 мм диаметрами внутрен0ним ц наружным и толщиною стенки 2 мм и 2°/25 и 32 мм диаметрами внутренним и наружным и толщиною стенки 3,5 мм была осуществлена в следующих условиях.

5

Термопласт.ическое вещество представляет собою полиэтилен высокой плотности с молекулярной массой, равной Зрр.ООО-50аООО, например полиэтилен Филлипс (коммерическое название Манолен 56 ) с плотностью

0 0,956 и показателем вязкости, равным 2 под нагрузкой 20 кг/см. На входе в полиэтилен было внесено некоторое количество добавок и равномерно смеМано с ним с помощью быстродействую5

щей мешалки с одним или двумя баками if холодный и горячий баки). Добавки представляют собой органяч скую nepieK-ксъ, красители, антиокисляющие средства, антиультрафиолетовые агенты, смазочные материалы, которые все известны и применяются в обработке пластмасс. В зависимости от Катализа и температур в разных зонах можно экструдиррвать более или менее сетчатый продукт, применяя, например, формулу «атализации 0,5% перекиси дитертиобутила (торговое название Триигонокс В ) содержащую 0,4% силиконового масла в качестве смазочного вещества

В этом случае операция производится из расчета 30 ударов поршня в 1 МИН и при полном курсе поршня, равном 40 мин, экструдированная длина |)авна примерно 20 мм, т.е. движение пуансона равно 20-25 мм. Температура

веЩёс вана выходе из зоны спекания порядка 140°С, на самом деле температура должна быте йышё тёШёратуры

пйййЛёййя: кристаллических зЪн полиэтилена либо она должна довольно низкой для того, чтобы в установке не произошла преждевременная ретикуляция. Эта температура вещества обеспечивается:.Снагреванием сменки фильеры до 140-200°С, Предпочтительно 160-180°С.

Регулирование температура между 140 и 20р°С есть функций скорости пр хождёТ1ия в установке и длины зоны

tmeкaния:. . .

лК-ЙЙ р..ч,- у

Формула изобретения

Способ переработки/сшивающегося полиэтилена, включающий операции 15Ьр1 Ш1аШ1я иЗЩШй jfioBepiX и последующей еийвки под действием давления и температуры, о т л и чающий с я тем, что, с целью предотврадения преждевременной сшивки в случае пёрер бот1 и пЪлйэтиЛ на с плотностью 0,950-0,97(3 и мойёкулярным весом 200000-1000000, пеВ данном случае, например, при диаметре 20-25 i-iM зона спекания имеет длину 390 мм при линейной производительности от 20 до 50 м/ч.

Температура нагрева фильеры 13 с целью обеспечения ретикуляции лежит в пределах 2ОО-30О С. При этом сама полиэтиленовая масса не должна достигать температуры выше 250с, так как начинает разлагаться, а покрытия PTFE, которые применяются, имеют срок службы обратно пропорциональный температуре.

Давление, оказываемое поршнем 28, во всех случаях ниже 1800 бар. Обычн оно имеет пределы 500-1500 бар, так как оно функция температуры зоны спекания, а также функция вязкости продукта. Вообще, оно обратно пропорционально температуре в зоне спекания. ,

В трубе Т максимальное давление в пределах между зонами спекания и ретикуляции, на уровне фильеры ретикуляции, а точнее на ее входе. Кроме того, время выдержки идентично для любого материала, что важно для ретикуляции.

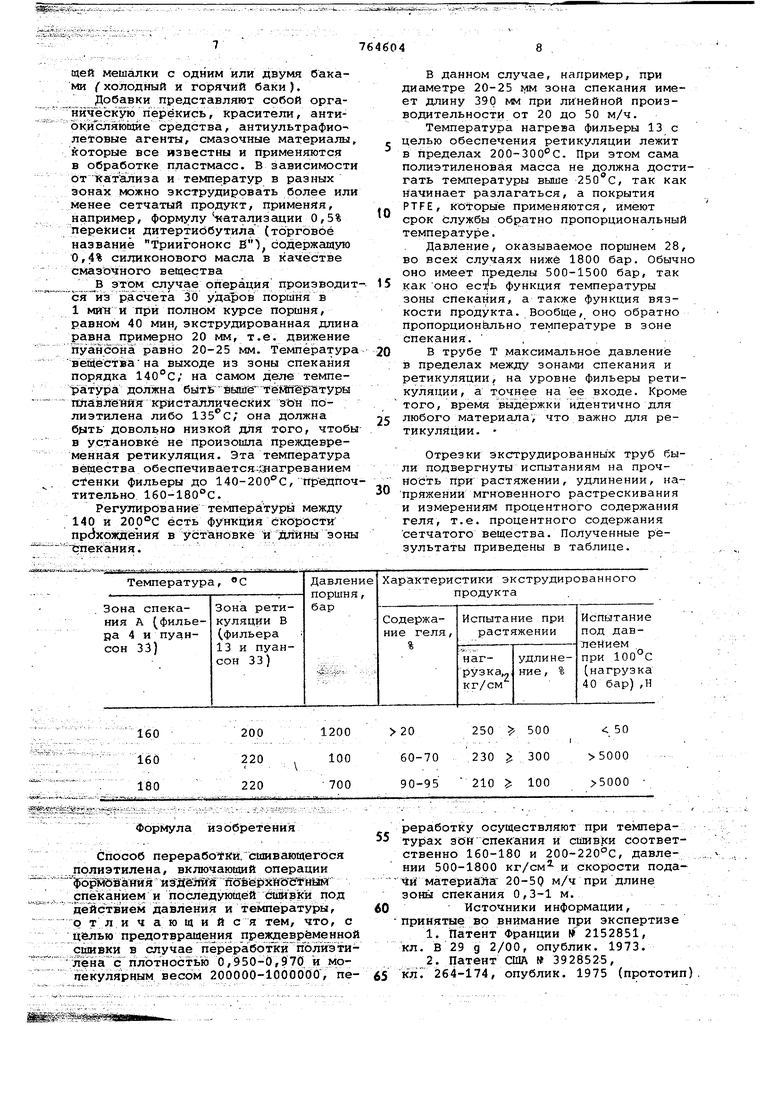

Отрезки экструдированных труб были подвергнуты испытаниям на прочность при растяжении, удлинении, напряжении мгновенного растрескивания и измерениям процентного содержания геля, т.е. процентного содержания сетчатого вещества. Полученные результаты приведены в таблице.

реработку осуществляют при температурах зон спекания и сшивки соответственно 160-180 и 200-220°С, давлении 500-1800 кг/см и скорости пода«Лй материала 20-50 м/ч при длине зоны спекания 0,3-1 м.

Источники информации, принятые во внимание при экспертизе

кл. 264-174, опублик. 1975 (прототип

Авторы

Даты

1980-09-15—Публикация

1977-03-28—Подача