Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для обезвоживания тяжелого углеводородного сырья типа природных битумов (ПБ) и высоковязких нефтей (ВВН).

В настоящее время для подготовки к переработке тяжелых нефтей применяется традиционная технология - термохимическое обезвоживание и обессоливание с применением реагентов-деэмульгаторов (см.1. Батуева И.Ю., Гайле А.А., Поконова Ю.В. и др. Химия нефти - Л.: Химия, 1984.- 359 с.). Этот процесс осуществляют при температуре в интервале 20-80oC, при этом расход реагента составляет 50-600 г/т сырья в зависимости от типа деэмульгатора и состава нефти.

Особенности химического состава ПБ и ВВН, связанные с наличием в них большого количества природных эмульгаторов - смол и асфальтенов, затрудняют проведение процесса обезвоживания по традиционной схеме. Наличие природных ПАВ, а также высокая вязкость и плотность ПБ требуют разработки методов, учитывающих эти особенности физико- химических свойств сырья. Как показали исследования, даже значительное повышение расхода реагента и температуры проведения процесса термохимического обезвоживания не позволяет достичь содержания остаточной воды в ПБ ниже 5 мас.%.

Известен эффективный способ обезвоживания природного битума смешением частично обезвоженного (за счет удаления свободно выделившейся воды при нагревании эмульсии до 40-50oC) битума с деэмульгатором (неионогенное ПАВ) в количестве до 400 г/т сырья и углеводородным разбавителем (растворителем) - дистиллятной фракцией ПБ в соотношении 1:0.5-1:2, который в данном случае вводят для снижения вязкости, плотности сырья и повышения эффективности действия деэмульгатора. Затем происходит отстаивание смеси эмульсии и дистиллята при температуре 70-80oC в течение 8-12 часов и удаление выделившейся воды, при этом содержание остаточной воды в обезвоженном битуме не превышает 0.5% (см.2 Исмагилов И.Х., Тронов В.П. и др. Экспериментальные исследования и разработка технологий обезвоживания природных битумов месторождений Татарии//серия "Нефтепромысловое дело" М.: ВНИИОЭНГ, 1992, с.47-48).

Этот способ имеет ряд недостатков: значительный расход дорогостоящих высокоэффективных деэмульгаторов: добавление дистиллятной фракции к ПБ изменяет его состав, следствием чего является снижение эффективности процесса деасфальтизации с помощью растворителей, который часто используется для повышения глубины разделения тяжелого нефтяного сырья (см.3 Казакова Л.П., Крейн С.Э. Физико-химические основы производства нефтяных масел// М.: Химия, 1978. -320 с. ). Кроме того, значительно увеличивается нагрузка на ректификационное оборудование.

Задачей изобретения является разработка технологии глубокого обезвоживания ПБ и ВВН (содержание остаточной воды менее 0.5 %), совместимой с процессом деасфальтизации ПБ.

Поставленная задача решается способом обезвоживания природных битумов и высоковязких нефтей, включающим смешение водобитумной эмульсии с растворителем в массовом соотношении (1:0.5)-(1:2) соответственно, отстаивание рабочей смеси до образования двухфазной системы и разделение полученных фаз. Причем обезвоживание проводят экстракцией, а в качестве растворителя-экстрагента используют ацетон при числе ступеней контакта от 1 до 4.

Сущность изобретения иллюстрируется следующими примерами.

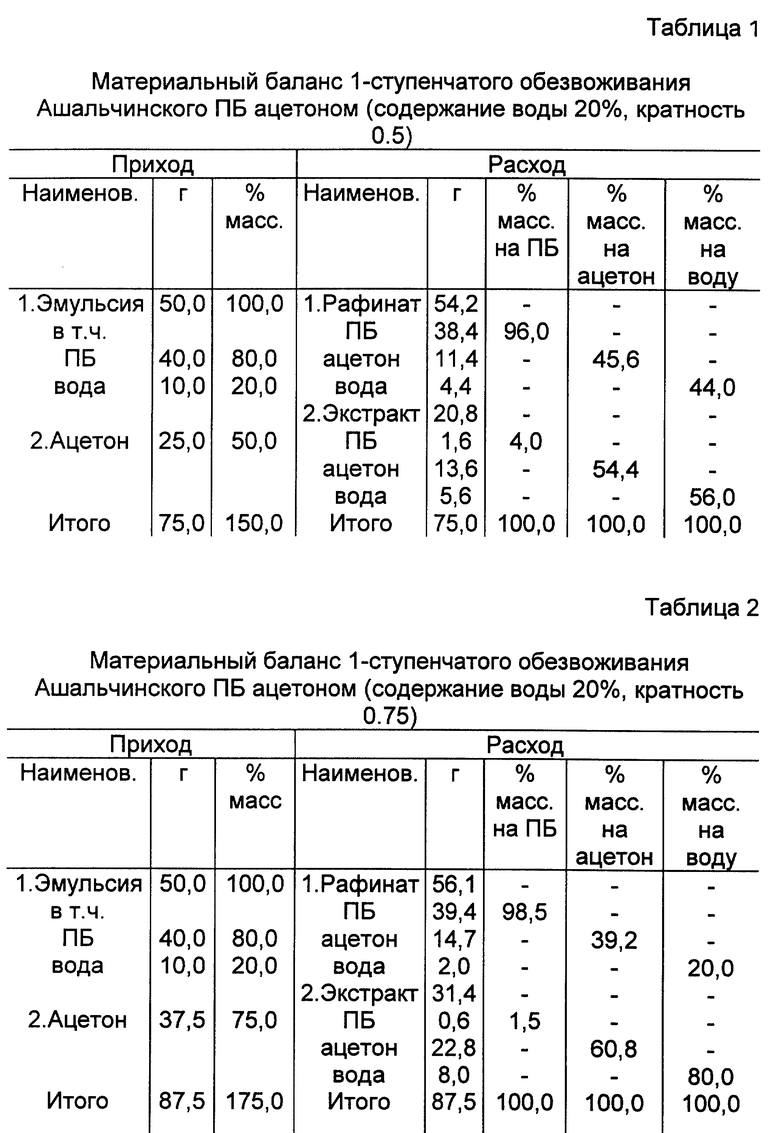

Пример 1. Берут 50 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 20 мас.%) и проводят 1-ступенчатое обезвоживание с помощью ацетона (массовая кратность растворителя к сырью - 0,5. Перемешивание нефти с растворителем осуществляли электромешалкой до наступления равновесия. После отстаивания образуется двухфазная система: раствор экстракта, состоящий из основного количества растворителя и растворенных в нем основной массы воды и небольшой части ПБ, и раствор рафината, состоящего из основной части ПБ, меньшей части растворителя и неудаленной воды. После разделения полученных фаз от растворов экстракта и рафината отгоняют водный раствор ацетона. У полученного после перегонки водного раствора ацетона определяют плотность, по которой находят содержание воды в рафинате с помощью таблицы (см.4 Перельман В.И. Краткий справочник химика - М., "Химия", 1964, с.416). Материальный баланс процесса приведен в табл. 1.

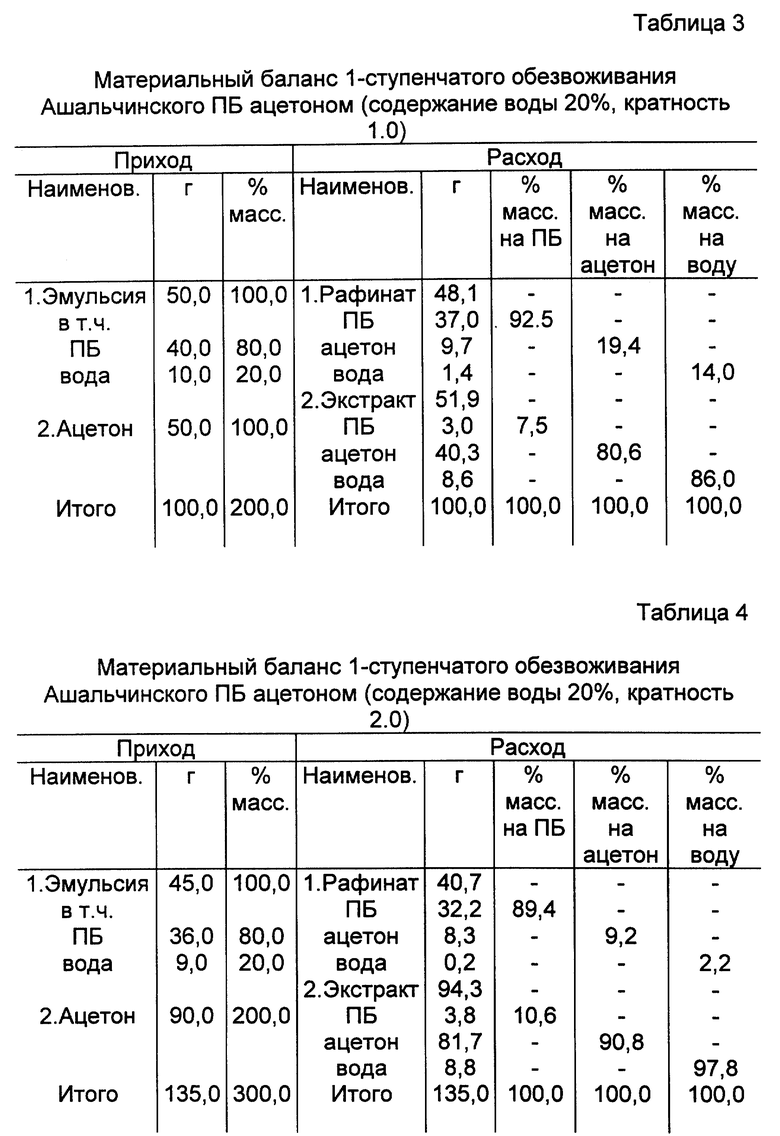

Пример 2. Берут 50 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 20 мас.%) и проводят 1-ступенчатое обезвоживание с помощью ацетона (массовая кратность растворителя к сырью - 0,75). Процесс идет аналогично примеру 1. Материальный баланс процесса приведен в табл. 2.

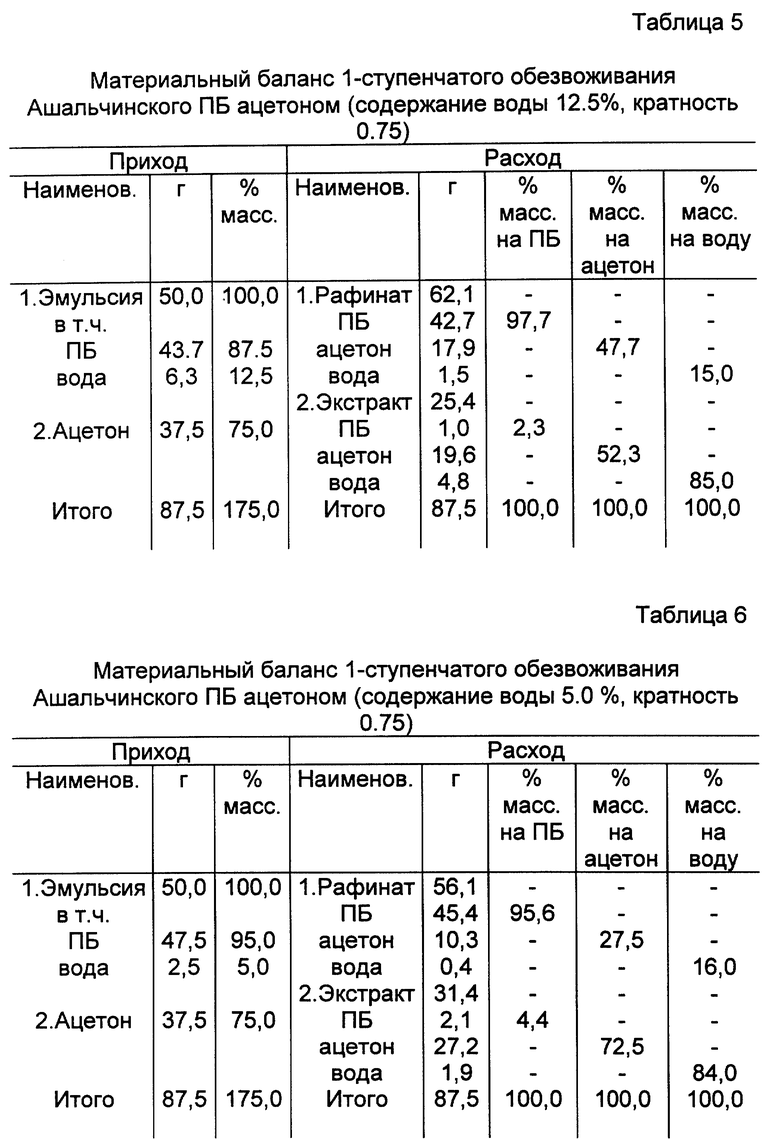

Пример 3. Берут 50 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 20 мас.%) и проводят 1- ступенчатое обезвоживание с помощью ацетона (массовая кратность растворителя к сырью - 1). Процесс идет аналогично примеру 1. Материальный баланс процесса приведен в табл. 3.

Пример 4. Берут 45 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 20 мас.%) и проводят 1-ступенчатое обезвоживание с помощью ацетона (массовая кратность растворителя к сырью - 2). Процесс идет аналогично примеру 1. Материальный баланс процесса приведен в табл. 4.

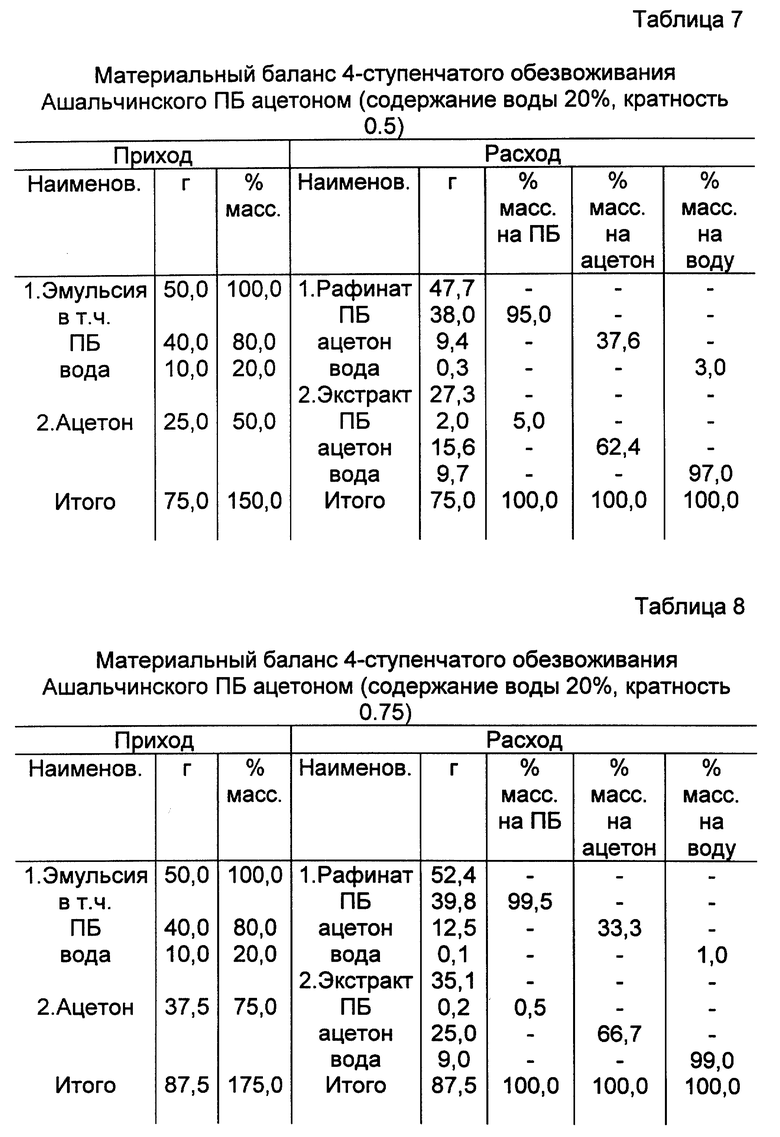

Пример 5. Берут 50 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 12,5 мас.%) и проводят 1-ступенчатое обезвоживание с помощью ацетона (массовая кратность растворителя к сырью - 0,75). Процесс идет аналогично примеру 1. Материальный баланс процесса приведен в табл. 5.

Пример 6. Берут 50 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 5 мас.%) и проводят 1-ступенчатое обезвоживание с помощью ацетона (массовая кратность растворителя к сырью - 0,75). Процесс идет аналогично примеру 1. Материальный баланс процесса приведен в табл. 6.

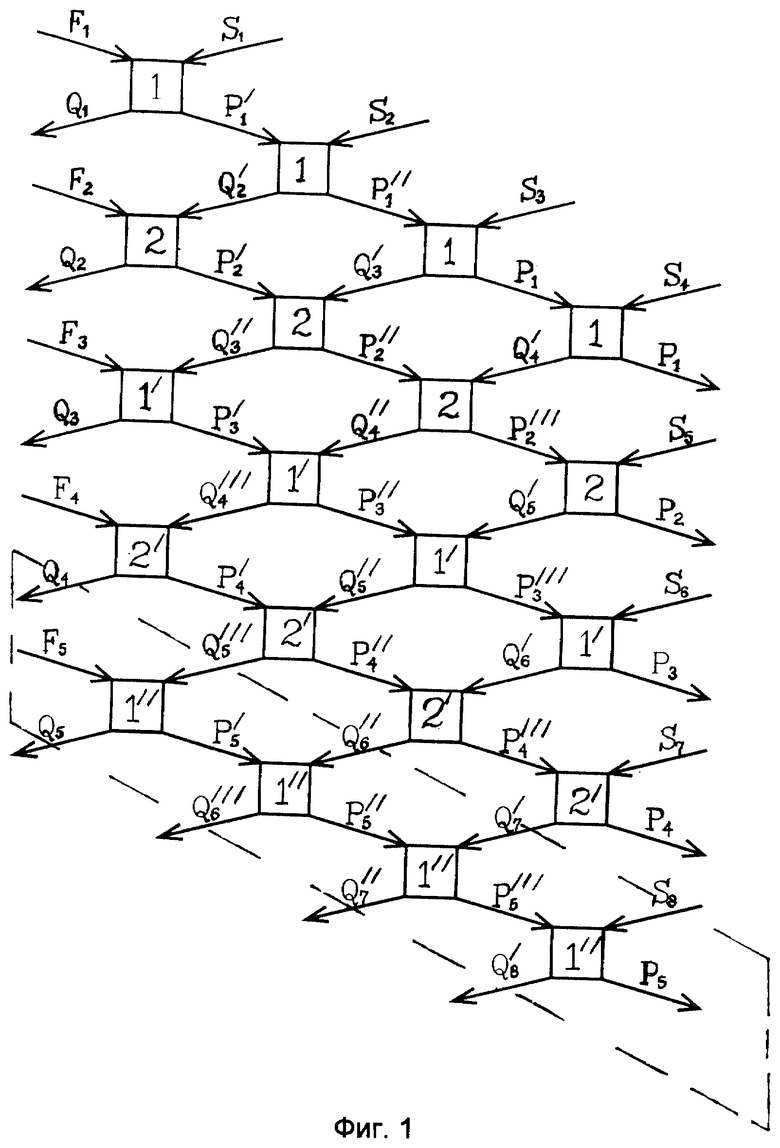

Пример 7. Процесс противоточной экстракции с числом ступеней 4 был смоделирован по схеме Нэша (фиг. 1, см. 5. Альдерс Л. Жидкостная экстракция - М. , Изд-во ин. лит-ры, 1962, с. 155). Стационарное состояние установилось в системе после 4 цикла. Количество сырья и растворителя, подаваемое на каждый цикл, было одинаково и составило: водобитумная эмульсия Ашальчинского природного битума (содержание воды 20 мас.%) - 50 г; ацетон (массовая кратность растворителя к сырью - 0,5) - 25 г.

Материальный баланс 5-го цикла (табл.7) соответствует материальному балансу цикла 6, 7 и т.д. Обозначенный на схеме (фиг. 1) цикл 5 соответствует схеме работы противоточной экстракционной колонны с 4 ступенями контакта (фиг.2).

Пример 8. Берут 50 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 20 мас.%) и проводят обезвоживание по схеме противоточной 4-ступенчатой экстракции с помощью ацетона (массовая кратность растворителя к сырью - 0.75). Процесс идет аналогично примеру 7. Схема проведения процесса приведена на фиг. 1. Материальный баланс приведен в табл. 8.

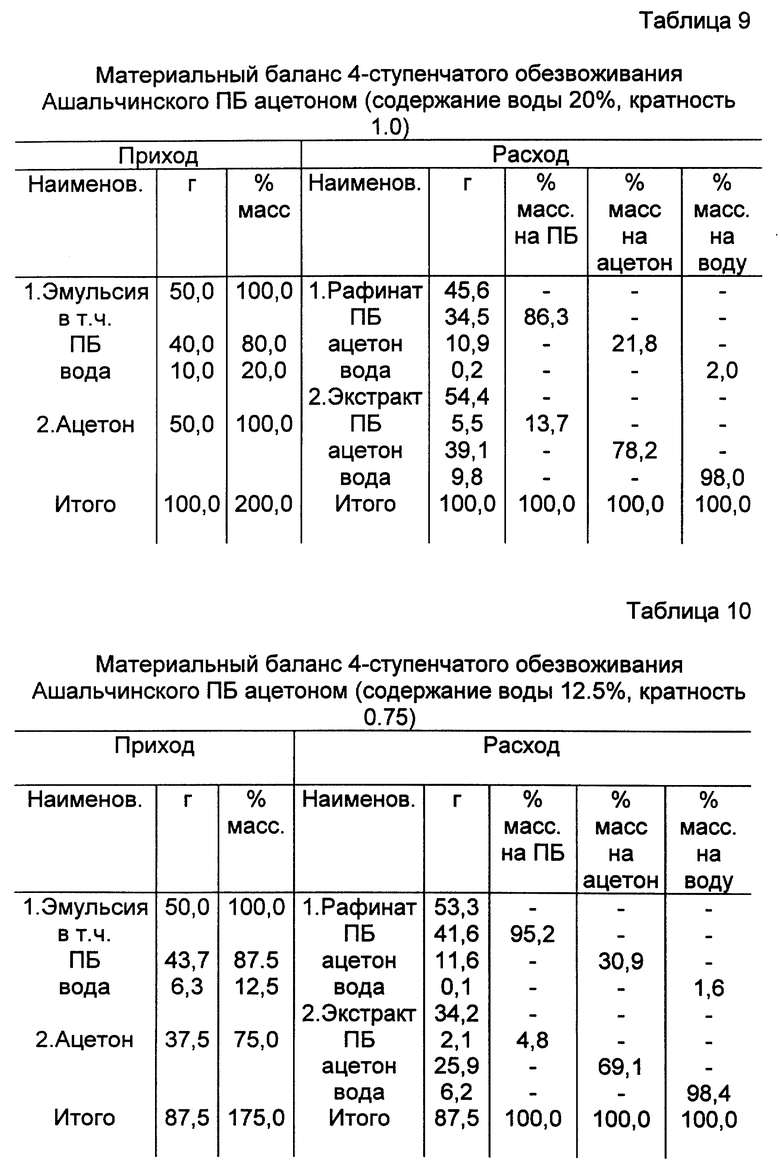

Пример 9. Берут 50 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 20 мас.%) и проводят обезвоживание по схеме противоточной 4-ступенчатой экстракции с помощью ацетона (массовая кратность растворителя к сырью - 1,0). Процесс идет аналогично примеру 7. Схема проведения процесса приведена на фиг. 1. Материальный баланс приведен в табл. 9.

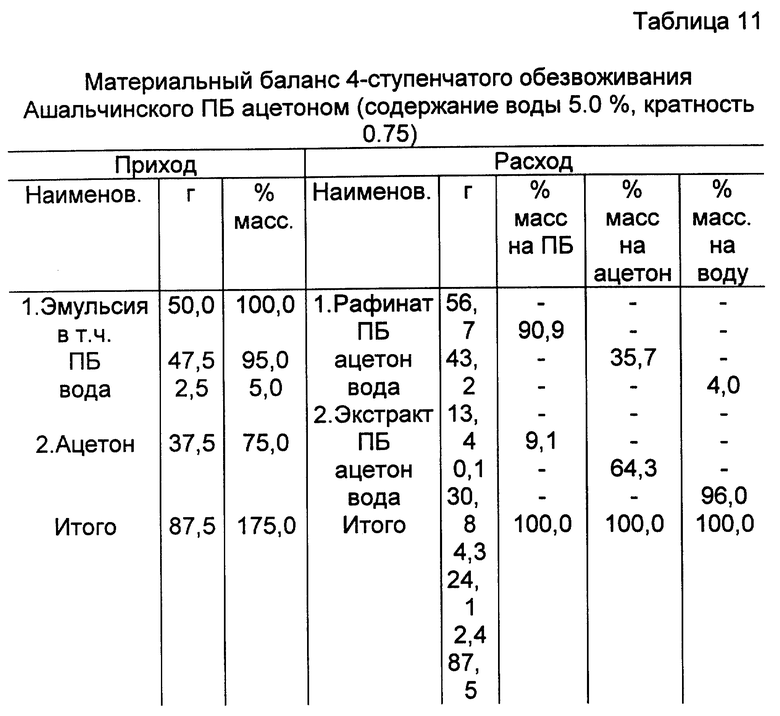

Пример 10. Берут 50 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 12,5 мас.%) и проводят обезвоживание по схеме противоточной 4-ступенчатой экстракции с помощью ацетона (массовая кратность растворителя к сырью - 0,75). Процесс идет аналогично примеру 7. Схема проведения процесса приведена на фиг. 1. Материальный баланс процесса приведен в табл. 10.

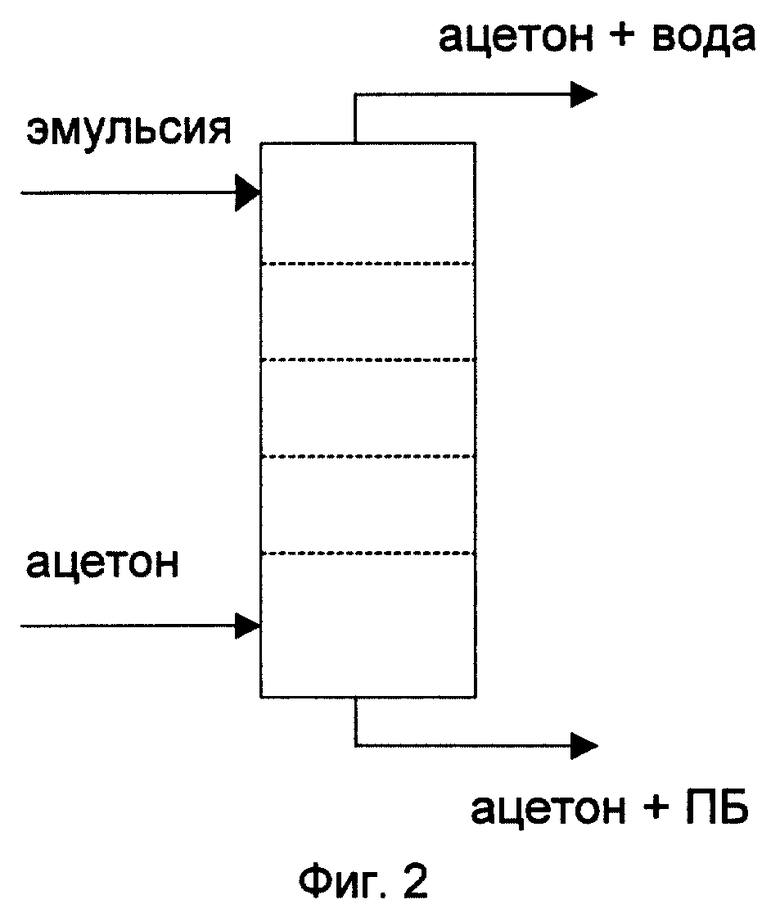

Пример 11. Берут 50 г сырья - (водобитумная эмульсия Ашальчинского природного битума с содержанием воды 5 мас.%) и проводят обезвоживание по схеме противоточной 4-ступенчатой экстракции с помощью ацетона (массовая кратность растворителя к сырью - 0,75). Процесс идет аналогично примеру 7. Схема проведения процесса приведена на фиг. 1. Материальный баланс процесса приведен в табл. 11.

Предложенный способ обезвоживания позволяет получить природный битум с содержанием остаточной воды до 0,1 мас.%, изменяя кратность растворитель:ПБ в зависимости от исходного содержания воды в водобитумной эмульсии. При этом следует учитывать, что при значениях кратности выше 2,0 эффективность обезвоживания не увеличивается, а выход обезвоженного ПБ резко снижается. При значениях кратности ниже минимальной (0,5) эффективность процесса обезвоживания становится низкой (более 4% при обводненности исходной эмульсии 20%).

Предложенный способ позволяет резко увеличить глубину обезвоживания высоковязкого сырья, при этом соотношение растворитель:сырье не превышает 1: 1. Процесс мало зависит от температуры и не требует ее точного поддержания. Это упрощает требования к аппаратурному оформлению процесса, снижает энергетические затраты на нагрев сырья.

Применение полярного водорастворимого растворителя типа ацетона для обезвоживания водобитумной эмульсии целесообразно, если в схему переработки ПБ включается процесс деасфальтизации тем же растворителем. Предложенный способ обезвоживания можно совместить со способом сольватационного фракционирования ПБ и ВВН (см.6 патент РФ N 2055858, С 10 С 3/08, БИ N7, 1996), т. к. в этом процессе используется тот же растворитель. При переработке методом ректификации необходима предварительная регенерация растворителя из раствора обезвоженного сырья.

Для осуществления процесса выбраны недефицитные и достаточно дешевые реагенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРИРОДНЫХ БИТУМОВ И ВЫСОКОВЯЗКИХ НЕФТЕЙ | 1997 |

|

RU2138537C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ЭМУЛЬСИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2001 |

|

RU2201430C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОУГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ И УНИФИЦИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417245C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРИРОДНЫХ БИТУМОВ И ВЫСОКОВЯЗКИХ НЕФТЕЙ | 1999 |

|

RU2163618C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУЛЬФОКСИДОВ И СУЛЬФОНОВ ИЗ СМЕСИ С УГЛЕВОДОРОДАМИ И СЕРНИСТЫМИ СОЕДИНЕНИЯМИ | 2010 |

|

RU2446203C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДО-УГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581584C1 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

| Способ непрерывного контроля содержания воды в кипящих водонефтяных и водо-углеводородных эмульсиях природного и техногенного происхождения | 2021 |

|

RU2790202C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2010 |

|

RU2453498C1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОВЯЗКОЙ НЕФТИ | 2007 |

|

RU2330060C1 |

Изобретение относится к обезвоживанию тяжелого углеводородного сырья типа природных битумов (ПБ) и высоковязких нефтей (ВВН). Глубокое обезвоживание ПБ и ВВН до содержания остаточной воды менее 0,5% обеспечивает совместимость с процессом деасфальтизации ПБ. Процесс обезвоживания осуществляют путем смешения водобитумной эмульсии с растворителем в массовом соотношении (1: 0,5) - (1:2) соответственно с последующим отстаиванием рабочей смеси до образования двухфазной системы и разделением полученных фаз. Обезвоживание проводят экстракцией с использованием ацетона в качестве растворителя-экстрагента при числе ступеней контакта от 1 до 4. В результате сокращается расход деэмульгаторов, упрощается технология и достигается высокая степень обезвоживания нефтей и нефтепродуктов. 2 ил., 11 табл.

Способ обезвоживания природных битумов и высоковязких нефтей, включающий смешение водобитумной эмульсии с растворителем в массовом соотношении (1 : 0,5) - (1 : 2) соответственно, отстаивание рабочей смеси до образования двухфазной системы и разделение полученных фаз, отличающийся тем, что обезвоживание проводят экстракцией, а в качестве растворителя-экстрагента используют ацетон при числе ступеней контакта от 1 до 4.

| ИСМАГИЛОВ И.Х | |||

| и др | |||

| Экспериментальные исследования и разработка технологий обезвоживания природных битумов месторождений Татарии, сер | |||

| "Нефтепромысловое дело" | |||

| М.: ВНИИОЭНГ, 1992, с.47-48 | |||

| Способ термического обезвоживания битума | 1990 |

|

SU1747467A1 |

| Способ обезвоживания высоковязкой нефти | 1986 |

|

SU1397473A1 |

| Способ удаления подтоварной воды из нефти или нефтепродуктов | 1983 |

|

SU1260387A1 |

Авторы

Даты

2001-02-27—Публикация

1999-10-25—Подача