Изобретение относится к нефте- и газоперерабатывающей промышленности и может быть использовано для разрушения водной эмульсии тяжелой смолы, являющейся побочным продуктом пиролизного производства.

Как известно, в результате процесса пиролиза любого углеводородного сырья образуется пиролизный газ, жидкий продукт - смола и кокс. Пиролизная смола представляет собой сложную смесь ароматических, высокомолекулярных непредельных и предельных соединений. С повышением температуры процесса и времени контакта содержание ароматических и непредельных углеводородов в жидких продуктах пиролиза увеличивается, что делает смолу ценным сырьем для химической промышленности.

В производственной практике часто различают легкую и тяжелую смолу. Легкая пиролизная смола имеет плотность 0,9-0,98 г/см2, тяжелая пиролизная смола (ТПС) - 1,00-1,05 г/см2. Выход смолы колеблется от 3 до 40% на сырье и зависит в основном от времени контакта и молекулярного веса исходного сырья, увеличиваясь их возрастанием. Из ТПС могут быть выделены индивидуальные ароматических би- и полициклические углеводороды (нафталин и его гомологи, бифенил и др. ). На основе ТПС может быть получен пек для производства электродного кокса, полимерная смола, широко применяемая в производстве строительных материалов и электротехнических изделий (см.[1] - Степанов А.В. Производство низших олефинов. Киев: Наукова думка, 1978, с.216-217). Также ТПС можно использовать в качестве компонента котельного топлива.

Однако существующая на некоторых пиролизных производствах технология, предусматривающая водную промывку пирогаза в колонном аппарате, приводит к образованию высокоустойчивой водной эмульсии ТПС с содержанием воды до 60 мас. %. Это делает практически невозможным дальнейшую переработку тяжелой пиролизной смолы, которая превращается в трудно утилизируемый отвал производства, ухудшающий экологическую обстановку при складировании.

Для того чтобы осуществлять дальнейшую переработку ТПС нужен процесс, который обеспечит максимальное удаление воды из водной эмульсии ТПС.

В настоящее время для подготовки к переработке тяжелых нефтей, представляющих собой также водоуглеводородные (нефтяные) эмульсии, применяется традиционная технология - термохимическое обезвоживание и обессоливание с применением реагентов-деэмульгаторов (см.[2] - Батуева И.Ю., Гайле А.А., Поконова Ю.В. и др. Химия нефти. - Л.: Химия, 1984, с.159). Этот процесс осуществляют при температуре в интервале 20-80oС, при этом расход реагента составляет 50-600 г/т сырья в зависимости от типа деэмульгатора и состава нефти.

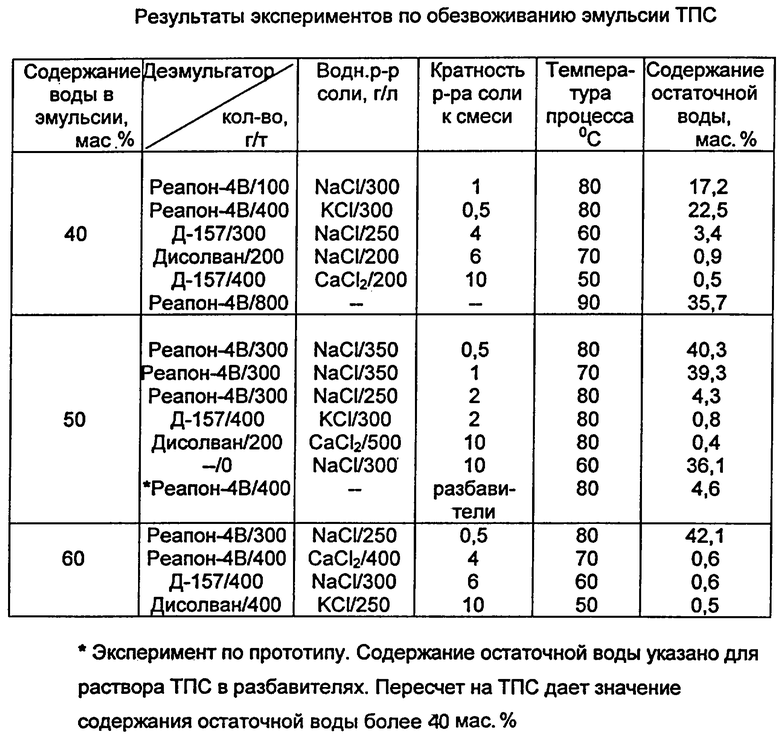

Особенности химического состава ТПС, связанные с наличием в ней большого количества природных эмульгаторов - смол, затрудняют проведение процесса обезвоживания по традиционной схеме, пригодной для нефтяного углеводородного сырья. Наличие компонентов-стабилизаторов эмульсии, а также высокая плотность, практически равная плотности водной фазы, требуют разработки методов обезвоживания ТПС, учитывающих особенности ее физико-химических свойств. Как показали наши исследования, даже значительное повышение расхода деэмульгатора и температуры проведения процесса термохимического обезвоживания не позволяет достичь содержания остаточной воды в ПБ ниже 30 мас.% (см.таблицу).

Известен эффективный способ обезвоживания высокоустойчивой водоуглеводородной эмульсии (эмульсия природного битума) смешением частично обезвоженного (за счет удаления свободно выделившейся воды при нагревании эмульсии до 40-50oС) битума с деэмульгатором (неионогенное ПАВ) в количестве до 400 г/т сырья и углеводородным разбавителем (растворителем) - дистиллятной фракцией ПБ в соотношении 1:0.5-1:2, который в данном случае вводят для снижения вязкости, плотности сырья и повышения эффективности действия деэмульгатора. Затем происходит отстаивание смеси эмульсии и дистиллята при температуре 70-80oС в течение 8-12 часов и удаление выделившейся воды, при этом содержание остаточной воды в обезвоженном битуме не превышает 0.5% (см. [3] - Исмагилов И.Х., Тронов В.П. и др. Экспериментальные исследования и разработка технологий обезвоживания природных битумов месторождений Татарии // Cерия "Нефтепромысловое дело"- М.: ВНИИОЭНГ, 1992, с.47-48).

Этот способ имеет ряд недостатков: содержание остаточной воды в обезвоженном ТПС составляет более 4 маc.% (см.таблицу); добавление разбавителей изменяет состав сырья и снижает технико-экономические показатели процесса.

Задачей изобретения является разработка технологии глубокого обезвоживания эмульсии тяжелой пиролизной смолы - до содержания остаточной воды менее 1 мас.%

Поставленная задача решается способом обезвоживания эмульсии тяжелой пиролизной смолы, включающим смешение водной эмульсии ТПС с деэмульгатором, отстаивание рабочей смеси до образования двухфазной системы и разделение полученных фаз. Причем после смешения водной эмульсии и деэмульгатора в смесь добавляют водный раствор минеральных солей с концентрацией в нем соли, соответствующей не менее 50%-му насыщению, при массовых соотношениях смесь: раствор соли 1:0,5-1:10.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Берут 100 г сырья - (водная эмульсия ТПС с содержанием воды 50 мас. %), добавляют деэмульгатор Реапон-4В в количестве, соответствующем его расходу 300 г/т сырья, и проводят обезвоживание с помощью предварительного приготовленного водного раствора поваренной соли NaCl (концентрация CNaCl= 350 г/л, массовая кратность раствора к сырью - 0,5). Перемешивание эмульсии с раствором соли осуществляли в термостатируемой при 80oС делительной воронке с помощью электромешалки до полного распределения воды в эмульсионной фазе. После отстаивания в течение 1-1,5 часа при той же температуре образуется двухфазная система: внизу - водная фаза, состоящая из смеси выделившейся воды и раствора соли, сверху - углеводородная фаза, состоящая из ТПС и неудаленной воды. Данная система имеет четкую границу раздела и легко разделяется. У полученной после разделения обезвоженной ТПС определяют содержание остаточной воды по методу Дина и Старка (см.[4] - ГОСТ 2477-65. Определение содержания воды.).

Пример 2. Берут 100 г сырья (водная эмульсия ТПС с содержанием воды 50 мас.%), добавляют деэмульгатор аналогично примеру 1 и проводят обезвоживание с помощью предварительного приготовленного водного раствора поваренной соли NaCl (СNaCl= 350 г/л, массовая кратность раствора к сырью - 1,0). Перемешивание эмульсии с раствором соли осуществляли в термостатируемой при 70oС делительной воронке с помощью электромешалки до полного распределения воды в эмульсионной фазе. Далее процесс проводят аналогично примеру 1.

Пример 3. Берут 100 г сырья, добавляют деэмульгатор аналогично примеру 1 и проводят обезвоживание с помощью предварительного приготовленного водного раствора поваренной соли NaCl (СNaCl=250 г/л, массовая кратность раствора к сырью - 2,0). Далее процесс проводят аналогично примеру 1.

Пример 4. Берут 100 г сырья, добавляют деэмульгатор Дипроксамин-157 (Д-157) в количестве, соответствующем его расходу 400 г/т сырья, и проводят обезвоживание с помощью предварительного приготовленного насыщенного водного раствора соли KCl (СKCl=300 г/л, массовая кратность раствора к сырью - 2,0). Далее процесс проводят аналогично примеру 1.

Пример 5 (по прототипу). Берут 100 г сырья (водная эмульсия ТПС с содержанием воды 50 мас.%), добавляют деэмульгатор Реапон-4В в количестве, соответствующем его расходу 400 г/т сырья, и проводят термохимическое обезвоживание при добавлении углеводородных разбавителей - легкой пиролизной смолы (ЛПС) и полиалкилбензольной смолы (ПАБС) при массовом соотношении эмульсия ТПС: ПАБС: ЛПС=1,0:0,5:1,0. Перемешивание эмульсии с разбавителями осуществляли в термостатируемой при 80oС делительной воронке с помощью электромешалки до однородного распределения разбавителей в эмульсионной фазе. После отстаивания в течение 8 часов при той же температуре образуется двухфазная система: внизу - водная фаза, состоящая из смеси выделившейся воды и раствора асфальтосмолистых компонентов в разбавителе, сверху - углеводородная фаза, состоящая из ТПС, растворенной в разбавителе, и неудаленной воды. Данная система не имеет четкой границы раздела, однако может быть разделена, но с потерей значительного количества углеводородной фазы. У полученной после отделения верхней фазы (раствор обезвоженной ТПС в разбавителе) определяют содержание остаточной воды по методу Дина и Старка.

Результаты вышеприведенных и остальных экспериментов с водной эмульсией ТПС различной обводненности, другими минеральными солями и без солей приведены в таблице.

Предлагаемый в данном изобретении способ деэмульгирования сочетает в себе как термохимическое, так и физическое воздействие на эмульсию. Введение раствора неорганических солей в систему способствует более полному распределению деэмульгатора в углеводородной фазе эмульсии, что приводит к повышению его деэмульгирующего действия. С другой стороны, наличие в системе минерализованной воды с достаточно высокой концентрацией соли повышает плотность водной фазы в эмульсионной системе и увеличивает тем самым разность плотностей фаз, что положительно сказывается на результатах отстаивания и разделения воды и ТПС.

Процесс обезвоживания проводился при температуре, не допускающей закипания водной фазы в системе; при высоких кратностях раствора соли к смеси эмульсии и деэмульгатора возможно осуществление процесса при более низкой температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВОЖИВАНИЯ ПРИРОДНЫХ БИТУМОВ И ВЫСОКОВЯЗКИХ НЕФТЕЙ | 1999 |

|

RU2163622C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОУГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ И УНИФИЦИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417245C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДО-УГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581584C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРИРОДНЫХ БИТУМОВ И ВЫСОКОВЯЗКИХ НЕФТЕЙ | 1997 |

|

RU2138537C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРИРОДНЫХ БИТУМОВ И ВЫСОКОВЯЗКИХ НЕФТЕЙ | 1999 |

|

RU2163618C1 |

| СПОСОБ ПОДГОТОВКИ И УТИЛИЗАЦИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2002 |

|

RU2223299C2 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОВЯЗКОЙ НЕФТИ | 2007 |

|

RU2330060C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ БИТУМИНОЗНЫХ НЕФТЕЙ | 2011 |

|

RU2492214C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОЙ СМЕСИ, СОДЕРЖАЩЕЙ ВОДУ И НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433162C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 1999 |

|

RU2176652C2 |

Изобретение относится к нефте- и газоперерабатывающей промышленности и может быть использовано для разрушения эмульсии тяжелой пиролизной смолы. Для обезвоживания эмульсии тяжелой пиролизной смолы проводят смешение ее водной эмульсии с деэмульгатором, отстаивание рабочей смеси до образования двухфазной системы и разделение полученных фаз. После смешения водной эмульсии и деэмульгатора в смесь добавляют водный раствор минеральных солей с концентрацией в нем соли, соответствующей не менее 50%-ному насыщению водного раствора. Массовое соотношение смесь:раствор соли 1:0,5-1:10. Технический результат - глубокое обезвоживание исходной эмульсии с содержанием остаточной воды менее 1 мас.%. 1 табл.

Способ обезвоживания эмульсии тяжелой пиролизной смолы (ТПС), включающий смешение водной эмульсии ТПС с деэмульгатором, отстаивание рабочей смеси до образования двухфазной системы и разделение полученных фаз, отличающийся тем, что после смешения водной эмульсии и деэмульгатора в смесь добавляют водный раствор минеральных солей с концентрацией в нем соли, соответствующей не менее 50%-ному насыщению, при массовых соотношениях смесь: раствор соли 1: 0,5-1: 10.

| ИСМАГИЛОВ И.Х., ТРОНОВ В.П | |||

| и др | |||

| Нефтепромысловое дело | |||

| - М.: ВНИИОЭНГ, 1992, с.47-48 | |||

| SU 1833405 А, 07.08.1993 | |||

| СПОСОБ ОБЕЗВОЖИВАНИЯ ТЯЖЕЛОЙ НЕФТИ | 1995 |

|

RU2111231C1 |

Авторы

Даты

2003-03-27—Публикация

2001-09-03—Подача