Изобретение относится к смазочным составам, использующимся для смазывания рельсов и гребней колесных пар подвижного состава железнодорожного и иных видов рельсового транспорта, а также в других областях техники.

При смазывании гребней колесных пар традиционно использовались осевые масла - неочищенные продукты нефтепереработки или пластичные смазки на основе минеральных масел, содержащие загуститель и смазочные добавки (Меркурьев Г.Д. и др. Смазочные материалы на железнодорожном транспорте. М.: Транспорт, 1985, с. 130, SU А.с. 159251, C 10 M 125/02).

Наиболее близким к предложенному техническим решением является смазка ЖР, которая содержит смесь нефтяных масел, загуститель (натриево-кальциевые мыла жирового гудрона 6%, касторового масла 5% и саломаса 4%) и добавки - графит 6-7%), озокерит 2-3%, и серу 1%. Данный состав имеет недостаточно хорошие смазочные свойства и неудовлетворительные вязкостные свойства при низких температурах до минус 30oC (Синицин В.В. Пластичные смазки в СССР: Ассортимент-справочник. М.: Химия, 1979, с. 193-202).

Задачей изобретения является улучшение смазочных свойств состава и снижение его вязкости при температурах до минус 40oC.

Смазочный состав содержит минеральное масло, загуститель и графит, в качестве загустителя он содержит гелирующий комплекс, состоящий из активатора - соединений алюминия, геланта - эфиров ортофосфорной кислоты формулы RO-PO2H-OR1, где R - алкил, содержащий от 6 до 20 атомов углерода, R1 - алкил или алкилокси, содержащий от 1 до 6 атомов углерода, и комплексообразователя - триэтаноламина или его сложных эфиров при следующем соотношении компонентов, мас.%:

Активатор - 0,3-2,0

Гелант - 1,5-5,0

Комплексообразователь - 0,2-1,0

Графит - 3,0-20,0

Минеральное масло - Остальное

В качестве минерального масла используют масла с температурой застывания не выше минус 45oC, например, масло веретенное АУ (ТУ 38 1011212-89), трансформаторные масла (ГОСТ 982-80, ТУ 38 101890-81) или их смеси.

В составе смазки используют графит марок C-1, C-2, ГС-1, ГС-2 или П (ТУ 113-08-48-90).

Активатором в гелирующем комплексе может являться соединение алюминия, например, сульфат алюминия (ГОСТ 3758-75), алюминат натрия (ТУ 6-09-102-75), изопропилат алюминия (ТУ 6-09-3712-74) и др.

В качестве геланта используют эфиры ортофосфорной кислоты формулы RO-PO2H-OR1, где R - алкил, содержащий от 6 до 20 атомов углерода, R1 - алкил или алкилокси, содержащий от 1 до 6 атомов углерода - подвижные жидкости от прозрачных до темно-коричневых.

Комплексообразователем является триэтаноламин (ТУ 6-09-2448-91) или его сложные эфиры, например, с талловым маслом-эмультал (ТУ 6-14-1035-79).

Смазочный состав готовили следующим образом. В расчетное количество минерального масла, подогретое до температуры 40-70oC вводили при перемешивании расчетное количество графита. Затем в смесь добавляли последовательно навески комплексообразователя, геланта и активатора. Реакционную смесь перемешивали в течение 30 мин, после чего отключали перемешивание и нагрев и оставляли смазочный состав для созревания на 2 часа, после чего перемешивали его в течение 5 мин и выгружали из реактора. Готовый смазочный состав испытывали спустя 1 сутки на четырехшариковой машине трения по ГОСТ 9490 по смазочным характеристикам Ди, Рк и реологическим свойствам на ротационном вискозометре "Реотест-2" в интервале температур от 80 до минус 40oC.

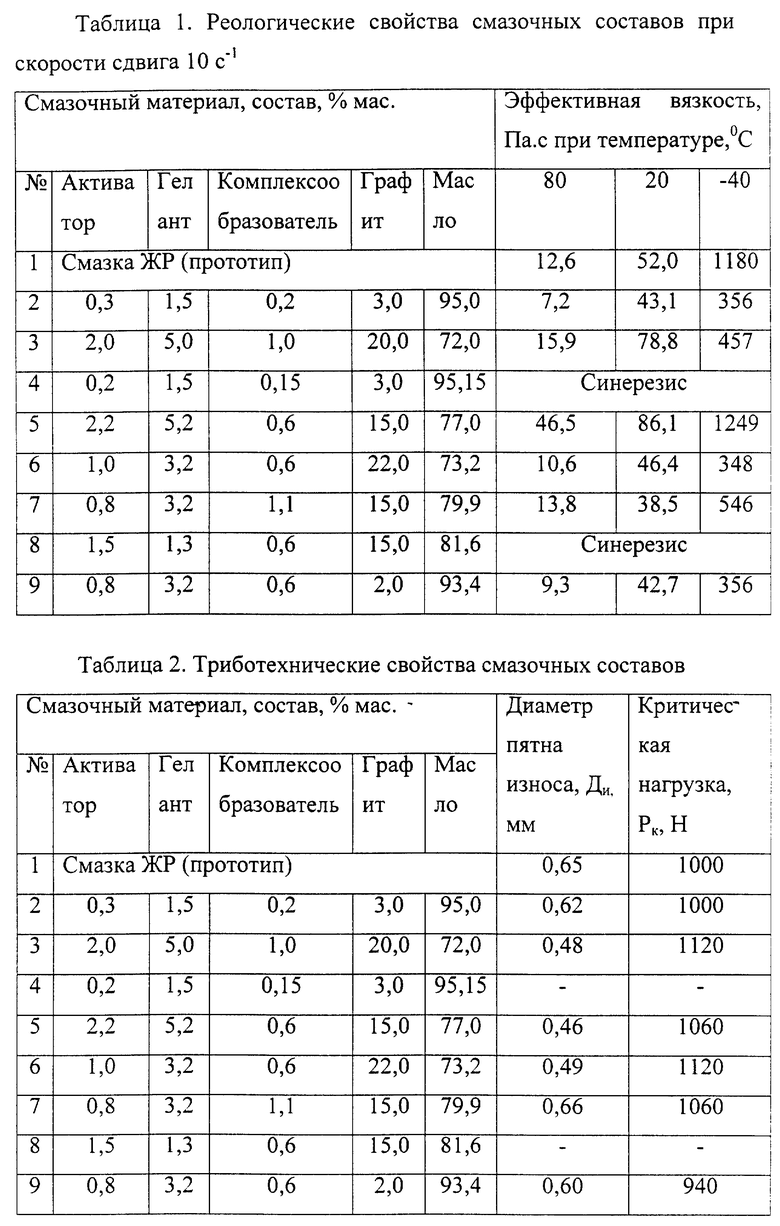

Пример 1. В стеклянный стаканчик объемом 250 см заливали 95 г масла веретенное АУ. Стаканчик с маслом нагревали до 50-60oC на водяной бане при перемешивании лопастной мешалкой. По достижении заданной температуры в масло вводили 3,0 г графита марки С-1 и перемешивали 5 мин. Затем в смесь вводили 0,2 г комплексообразователя (триэтаноламина), 1,5 г геланта (эфира ортофосфорной кислоты формулы RO-PO2H-OR1, где R - алкил, содержащий от 6 до 10 атомов углерода, R1 - алкилокси, содержащий от 4 до 6 атомов углерода) и 0,3 г активатора (алюмината натрия). Реакционную смесь перемешивали в течение 30 мин. К концу перемешивания наблюдалось заметное гелирование состава. Смазочный состав созревал в стаканчике без нагрева и перемешивания в течение 2 часов, после чего его дополнительно перемешивали 5 мин. Спустя 1 сутки готовый смазочный состав испытывали по реологическим свойствам. Его эффективная вязкость при скорости сдвига 10 с-1 и температурах 80, 20 и -40oC равнялась соответственно 7,2, 43,1 и 356 Па·с (образец 2, табл. 1). Смазочные свойства оказались на уровне Ди = 0,62 мм и Рк = 1000Н (образец 2, табл.2).

Пример 2. В стеклянный стаканчик объемом 250 см3 заливали 89,6 г масла трансформаторного марки Т-1500. Стаканчик с маслом нагревали до 60-70oC на водяной бане при перемешивании лопастной мешалкой. По достижении заданной температуры в масло вводили 20,0 г графита марки С-2 и перемешивали 5 мин. Затем в смесь вводили 1,0 г комплексообразователя (эмультала), 2,0 г активатора (изопропилата алюминия), 5,0 г геланта (эфира ортофосфорной кислоты формулы RO-PO2H-OR1), где R - алкил, содержащий от 16 до 20 атомов углерода, R1 - алкил, содержащий от 2 до 4 атомов углерода). Реакционную смесь перемешивали в течение 30 мин. К концу перемешивания наблюдалось заметное гелирование состава. Смазочный состав созревал в стаканчике без нагрева и перемешивания в течение 2 часов, после чего его дополнительно перемешивали 5 мин. Спустя 1 сутки готовый смазочный состав испытывали по реологическим свойствам. Его эффективная вязкость при скорости сдвига 10 с-1 и температурах 80, 20 и -40oC равнялась соответственно 15,9, 78,8 и 457 Па·с (образец 3, табл. 1). Смазочные свойства оказались на уровне Ди = 0,48 мм и Рк = 1120 Н (образец 3, табл. 2).

Аналогичным образом готовили смазочные составы других рецептур, указанных в таблицах 1 и 2.

При содержании в смазочном составе менее 0,3% активатора, 0,2% комплексообразователя (образец 4) и менее 1,5% геланта (образец 8) образуются слабо структурированные гели с сильным синерезисом. При концентрации графита в смазочном составе менее 3,0% (образец 9) критическая нагрузка становится меньше, чем у смазки ЖР (образец 1, табл. 2). Указанные концентрации компонентов могут считаться их нижними граничными значениями.

При содержании в составе более 2,0% активатора и 5,0% геланта (образец 5, табл. 1) его вязкость при - 40oC становится выше, чем у смазки ЖР (образец 1, табл. 1). При концентрации комплексообразователя выше 1,0% (образец 7, табл. 2) противоизносные свойства состава хуже, чем у прототипа. Увеличение содержания графита в смазочном составе выше 20% (образец 6, табл. 2) не приводит к улучшению показателя критической нагрузки. Указанные выше концентрации ингредиентов могут считаться их верхними граничными значениями в смазочном составе.

Приведенные в таблицах 1 и 2 данные свидетельствуют о преимуществах заявленного смазочного состава перед известным (смазка ЖР) как по реологическим свойствам при низких температурах (до минус 40oC), так и по смазочным характеристикам.

Литература

1. Меркурьев Г.Д., Елисеев Л.С. Смазочные материалы на железнодорожном транспорте. М.: Транспорт, 1985, с. 130.

2. SU, Авторское свидетельство, 159251, кл. C 10 M 125/02, 159/06.

3. Синицын В. В. Пластичные смазки в СССР: Ассортимент-справочник. М.: Химия, 1979, с. 193-202 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕЛЕОБРАЗНАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1993 |

|

RU2066737C1 |

| СТРУКТУРИРОВАННАЯ УГЛЕВОДОРОДНАЯ ГЕЛЕОБРАЗНАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1992 |

|

RU2043491C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2001 |

|

RU2208046C2 |

| МАСЛО ДЛЯ ТУРБОМЕХАНИЗМОВ И КОМПРЕССОРНЫХ МАШИН | 1997 |

|

RU2114157C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2078124C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 1999 |

|

RU2170285C2 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2200188C2 |

| ПРИСАДКА К МОТОРНЫМ МАСЛАМ И МОТОРНОЕ МАСЛО ЕЕ СОДЕРЖАЩЕЕ | 1996 |

|

RU2102441C1 |

| СПОСОБ ХИМИКО-ФОТОГРАФИЧЕСКОЙ ОБРАБОТКИ ЦВЕТНЫХ ОБРАЩАЕМЫХ ГАЛОГЕНСЕРЕБРЯНЫХ ФОТОГРАФИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2118840C1 |

| Многоцелевая комплексная пластичная смазка | 2019 |

|

RU2698457C1 |

Смазочный состав используют для смазывания рельсов и гребней колесных пар подвижного составного рельсового транспорта. Описывается смазочный состав, который включает минеральное масло с температурой застывания не выше минус 45oC, графит, гелирующий комплекс, состоящий из активатора - соединений алюминия, геланта - эфиров ортофосфорной кислоты формулы RО-РО2Н-ОR1, где R - алкил, содержащий от 6 до 20 атомов углерода, R1 - алкил или алкилокси, содержащий от 1 до 6 атомов углерода, и комплексообразователя - триэтаноламина или его сложных эфиров. Смазочный состав имеет следующее соотношение компонентов, мас. %: активатор 0,3 - 2,0; гелант 1,5 - 5,0; комплексообразователь 0,2 - 1,0; графит 3,0 - 20,0; минеральное масло до 100,0. Технический результат - сохранение на высоком уровне смазочных свойств и улучшение реологических при температурах до минус 40oC. 2 табл.

Смазочный состав для смазывания рельсов и гребней колесных пар подвижного состава рельсового транспорта, содержащий минеральное масло и графит, отличающийся тем, что в качестве загустителя он содержит гелирующий комплекс, состоящий из активатора - соединений алюминия, геланта - эфиров ортофосфорной кислоты формулы RO - PO2H-OR1, где R - алкил, содержащий от 6 до 20 атомов углерода, R1 - алкил или алкилокси, содержащий от 1 до 6 атомов углерода, и комплексообразователя - триэтаноламина или его сложных эфиров, при следующем соотношении компонентов, мас.%:

Активатор - 0,3 - 2,0

Гелант - 1,5 - 5,0

Комплексообразователь - 0,2 - 1,0

Графит - 3,0 - 20,0

Минеральное масло - Остальное

| Синицин В.В | |||

| Пластичные смазки в СССР | |||

| Ассортимент-справочник | |||

| - М.: Химия, 1979, с.193-202 | |||

| Смазка для тяжелонагруженных узлов трения | 1988 |

|

SU1583437A1 |

Авторы

Даты

2001-02-27—Публикация

1998-12-29—Подача