Изобретение относится к области черной металлургии, в частности к доменному производству, и может быть использовано при задувке доменных печей.

Перед задувкой в чугунную летку вставляют стальную трубу диаметром до 125 мм, через которую во время задувки выходит газ, и прогревает кладку района летки. Лещадь засыпают защитным слоем шлака, на который по транспортерам через фурмы загружается кокс до уровня фурм. Фурмы обкладывают дровами.

Перед загрузкой кокса через колошник заплечики обшивают шпалами для предохранения кладки от ударов.

Сначала загружают через колошник только кокс, затем кокс с известняком и потом уже кокс с рудой, количество которой постепенно увеличивают. Задувочная шихта обычно состоит из более прочного малосернистого кокса и кусковой руды.

В задувочную шихту дают повышенный расход кокса - от 2500 до 2600 кг/1000 кг чугуна, что необходимо для прогрева кладки и шихты, а также для компенсации расхода углерода на прямое восстановление. Нормальный расход кокса достигается на 4-6 сутки после задувки.

Основность шлака выдерживают в пределах 1,05-1,20, при выходе шлака на 1000 кг кокса (загруженного, начиная с 5 м над уровнем фурм), равном 1000 кг для южных и 860 кг для восточных заводов. Первый шлак содержит - 37,5% SiO2; 11,5% Al2O3; 41% CaO; 0,5% MnO и 0,4% FeO. Первый чугун обычно высококремнистый, содержит до 7% кремния.

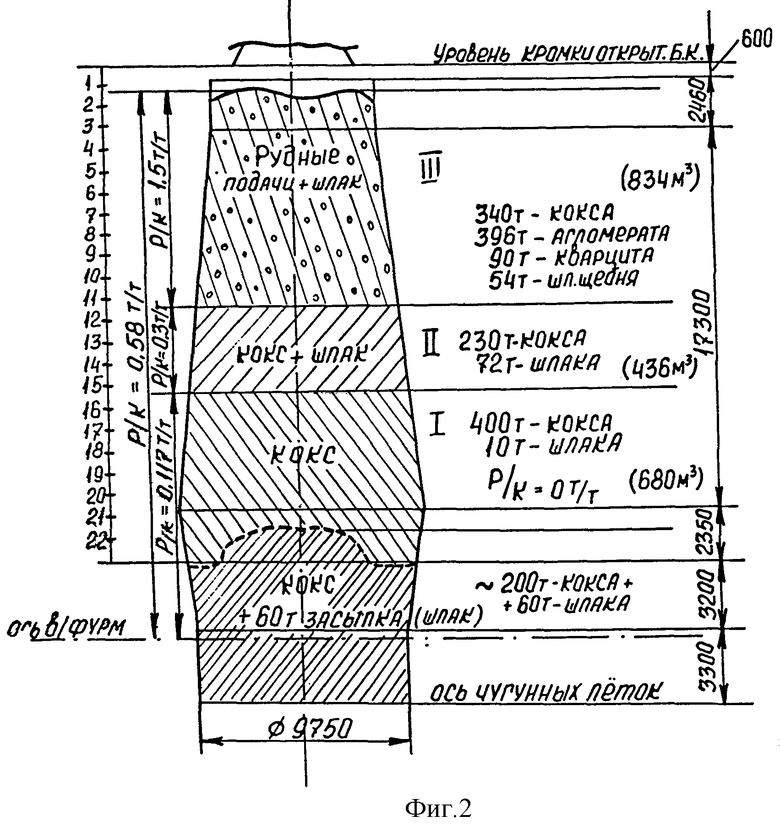

Начинается задувка печи с небольшим расходом дутья (500 м3/мин) и температурой 700-750oC. Количество дутья увеличивают осторожно на 50-100 м3 через каждые 3-5 часов, чтобы не вызвать подвисания шихты. Нормальное количество дутья обычно достигается на 4-5 сутки после задувки, а нормальная производительность печи - на 6-7 сутки. Первый выпуск шлака производят через 12-15 ч, а чугуна - через сутки.

(Б.Ф.Гончаров, И.С.Соломахин "Производство чугуна", М. Металлургия, 1965 г., с. 290-292 - прототип).

Недостатки данного способа:

- дороговизна,

- высокие затраты ручного труда на загрузку 400-500 м3 бревен,

- вследствие этого оттягивание задувки печи на 1,0-2,0 суток.

Но главным недостатком данного способа является то, что он не может быть применен при задувке печи после длительной стоянки (10 и более суток) без удаления шихты из печи. Необходимость таких ремонтов вызвана совмещением замены засыпного аппарата с проведением дополнительных работ по восстановлению брони шахты, распара, и заплечиков, и системы охлаждения на этих участках.

Задувку после таких ремонтов производили через 1-3 фурмы у чугунной летки с постепенным увеличением количества рабочих фурм после выдачи первых продуктов плавки из печи.

Как правило, такие раздувки проходят очень тяжело и имеют следующие недостатки:

- сложность и трудность выдачи первых продуктов плавки через чугунную летку;

- горение воздушных фурм, (иногда массовое горение) из-за отсутствия дренажа образующихся продуктов плавки на фурмах при стекании их через уплотненную и остывшую шихту (высотой 3-5 м и более) от оси фурм до уровня чугунной летки;

- удлинение сроков раздувки печи с вытекающим увеличением материальных и трудовых затрат, с потерями производства чугуна и перерасходом кокса.

Технической задачей данного изобретения является сокращение сроков задувки печи, снижение расходов кокса в раздувочный период, получение уже на первых выпусках кондиционного чугуна, сохранение в печи при частичных ремонтах шихты на длительное время, предотвращая дорогостоящую выгребку ее через специальный проем в броне горна, и исключение существовавшей ранее аварийной ситуации с массовым горением фурм и длительным (до 10-15 суток) периодом раздувки.

Технический результат достигается тем, что в способе задувки доменной печи, включающем установку в канале чугунной летки металлической трубы, покрытие лещади слоем защитного материала, подачу через фурмы горячего дутья с периодически увеличивающимся расходом на величину, исключающую подвисание шихты, и загрузку в рабочее пространство подачами кокса, кокса с известняком и кокса с рудой, количество которой в подаче постепенно увеличивают до соотношения кокс:руда, равного номинальному в конце задувки, периодический выпуск продуктов плавки, в котором

установленную в канале чугунной летки металлическую трубу соединяют с трубопроводом горячего дутья и через нее перед подачей дутья в фурмы в течение 10-12 часов подают дутье с температурой 500-600oC, при этом трубу в канале летки устанавливают под углом 3-10o вверх с выводом ее в рабочее пространство более чем на 1 м.

Способ, в котором при подаче дутья через трубу фурмы закрывают.

Способ, в котором фурмы закрывают огнеупорным материалом.

Способ, в котором расход горячего дутья через фурмы периодически увеличивают путем последовательного подключения группы из 3-5 фурм после очередного выпуска продуктов плавки.

Способ, в котором в качестве защитного материала используют доменный шлак, и/или сталеплавильный шлак, или смесь известняка и шлака.

Способ, в котором установленную в канале чугунной летки металлическую трубу соединяют с трубопроводом горячего дутья через фурму с помощью трубопровода с приборами замера температуры и расхода дутья.

Способ, в котором при выпуске продуктов плавки установленную в канале чугунной летки металлическую трубу отсоединяют от горячего дутья.

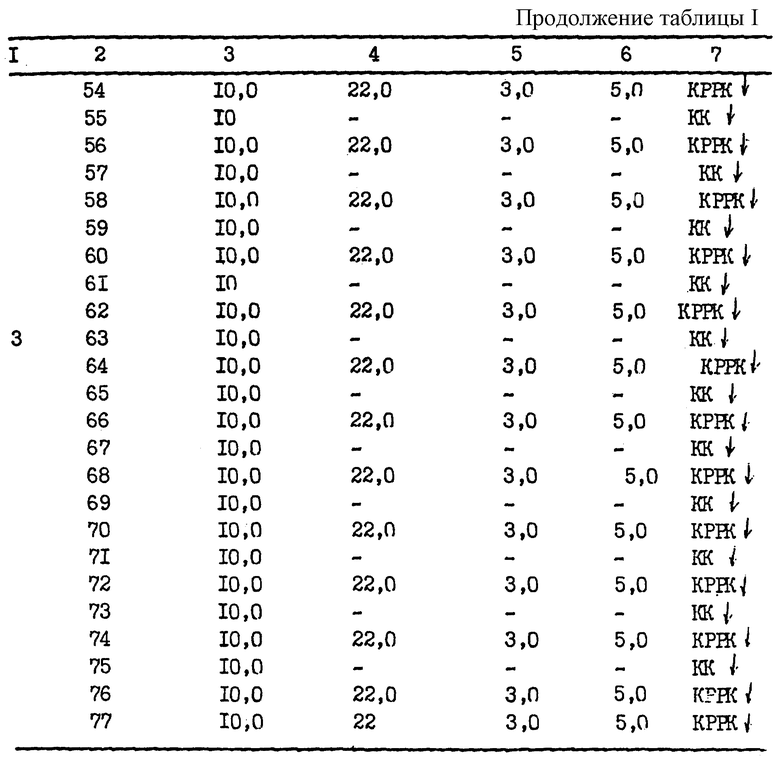

На фиг. 1 изображен ориентировочный график задувки доменной печи, на фиг. 2 - схема расположения задувочных шихт доменной печи после капитального ремонта.

Пример конкретного выполнения.

Установить трубу 0,89 мм из жаропрочного металла (сталь аустенитного класса ОХ18Н12Б-ЭИ402) в чугунной летке N 1, предварительно пробурив отверстие перфоратором под углом 5o вверх, обеспечив высов трубы в печь на глубину не менее 1 м. Трубу соединить с воздушным прибором N 2 путем присоединения трубы к колену через переходящий фланец для подачи горячего дутья в чугунную летку. (Длина трубы - 3,5 метра).

Оборудовать вставленную в чугунную летку N 1 трубу приборами для замера температуры и расхода подаваемого в летку горячего дутья и гляделкой.

Подача горячего дутья (500-600oC) на первом этапе в течение 10-12 ч производится через чугунную летку, при всех закрытых фурмах, через жаропрочную трубу с высовом в печи не менее 1 м, соединенную подводом с ближайшим фурменным приором. На подводе устанавливаются датчики расхода и температуры дутья, подаваемого в печь.

При подаче горячего дутья в кагал летки происходит загорание, затем интенсивное горение холодного или, за счет продолжительной стоянки печи, остывшего кокса, т.е. в данном случае высокотемпературный фурменный очаг горения переносится на уровень чугунной летки.

В результате горения кокса происходит прогревание, расплавление, разрыхление шихты от уровня чугунной летки до фурменной зоны и выше.

Установка трубы в канале летки под углом 5o вверх, регулирование давления дутья, обеспечение необходимого расхода и, соответственно, высокой скорости дутья в трубе предотвращают заливку трубы образующимися продуктами плавки.

На втором этаже после прогрева и разрыхления шихты в районе чугунной летки в фурменной зоне и заплечиках над чугунной леткой дальнейшая раздувка печи производится через 3-5 воздушных фурм, с ускоренным расширением зоны работающих фурм (по 3-5 фурм) после очередных выпусков продуктов плавки.

Образующиеся продукты плавки на первоначально задуваемых фурмах легко дренируют (стекают) на чугунную летку через достаточно хорошо прогретый и разрыхленный столб шихты, чем обеспечивается выдача на первых выпусках из печи хорошо прогретых и жидкотекучих продуктов плавки.

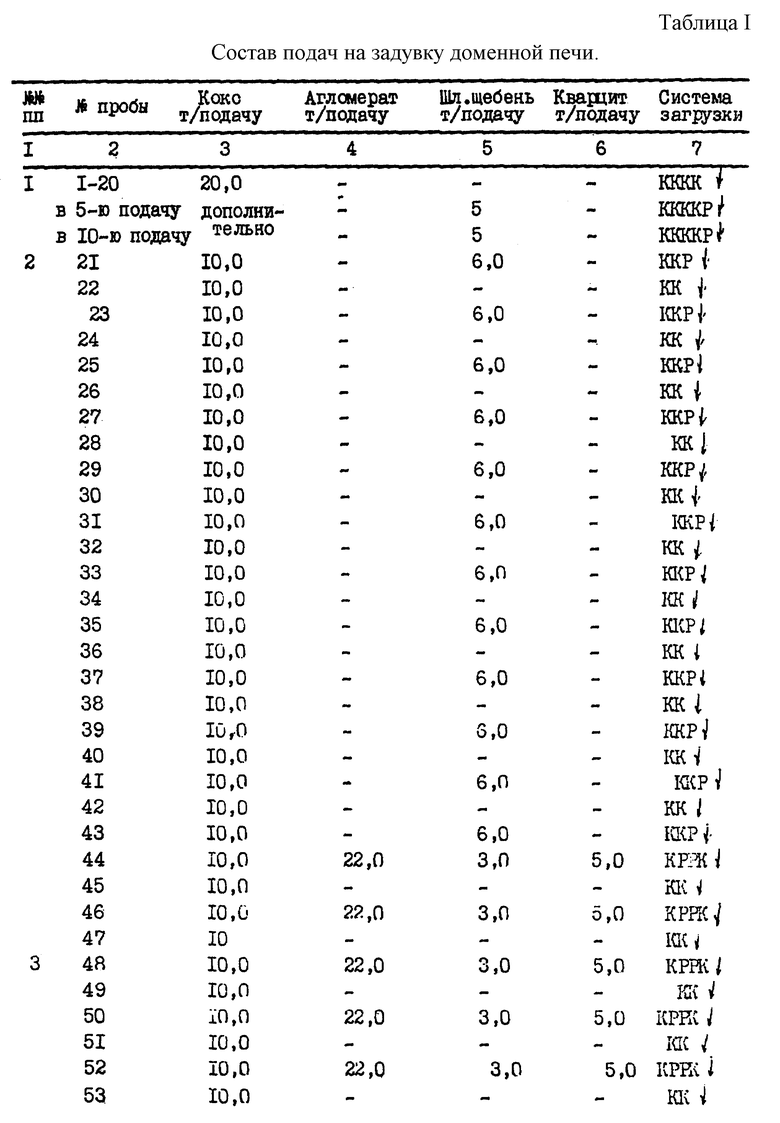

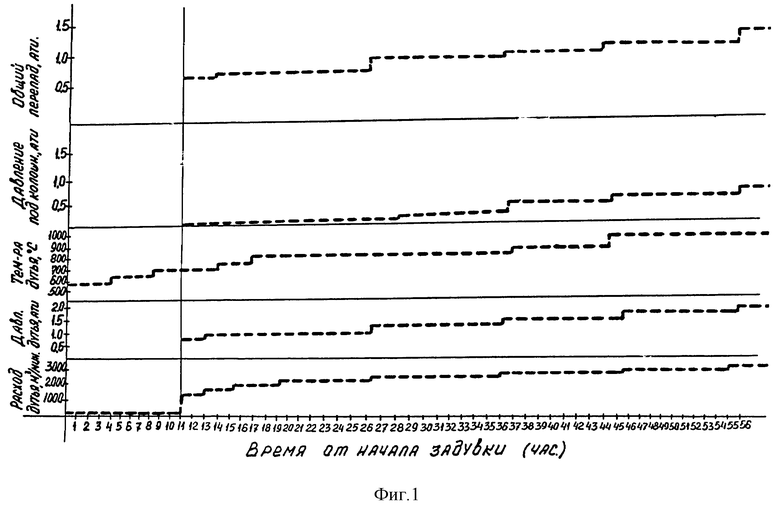

В таблице 1 указан ориентировочный состав подач на задувку доменной печи.

Использование данного технического решения позволит сократить сроки задувки печи, снизить расход кокса в раздувочный период, получить уже на первых выпусках кондиционный чугун, оставлять в печи при частичных ремонтах печи шихту на длительное время, предотвращая дорогостоящую выгребку ее через специальный проем в броне горна и практически исключить существовавшую ранее аварийную ситуацию с массовым горением фурм и длительным (до 10-15 суток) периодом раздувки.

Всего в 1 объеме:

кокса - 1170 т

агломерата - 396 т

шл.щебня - 196 т

кварцита - 90 т

Рудная нагрузка во всем объеме - 0,58 т/т

Выход чугуна из 1 объема - 257 т

Выход шлака из 1 объема - 413 т (1,6 т/т чугуна)

Расход кокса в 1 объеме - 4,55 т/т чугуна

CaO/SiO2 в шлаке - 0,92 (при Si в чугуне = 5%)

Состав подачи II объема

Кокс 7,7 т, окатыши 10,0 т, агломерат 10,0 т, кварцит 20 т

Ежесменная промывка кварцитом (2-3 подачи)

Рудная нагрузка - 2,6 т/т

Расчетный шлак: CaO/SiO2 = 1,09

(CaO+MgO)/SiO2=1,22

Содержание Si в чугуне - 2,5%

Основность агломерата - CaO/SiO2=1,8

Содержание MgO в агломерате - 1,6%е

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2132390C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2487170C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2216597C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2235788C2 |

| Способ остановки доменной печи с зажиганием газа на колошнике и ее задувки | 1990 |

|

SU1774953A3 |

| Устройство для сушки и раздувки доменной печи | 1982 |

|

SU1245589A1 |

| Способ задувки доменной печи | 1980 |

|

SU933705A1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2164242C2 |

| Способ загрузки задувочной шихты при остановке доменной печи | 1990 |

|

SU1804486A3 |

| РАЗДУВКА ДОМЕННОЙ ПЕЧИ | 1990 |

|

RU2089616C1 |

Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано при задувках доменных печей. Способ задувки доменной печи включает установку в канале чугунной летки металлической трубы, покрытие лещади слоем защитного материала, подачу через фурмы горячего дутья с периодически увеличивающимся расходом на величину, исключающую подвисание шихты, и загрузку в рабочее пространство подачами кокса, кокса с известняком и кокса с рудой, количество которой в подаче постепенно увеличивают до соотношения кокс:руда, равного номинальному в конце задувки, периодический выпуск продуктов плавки. Установленную в канале чугунной летки металлическую трубу соединяют с трубопроводом горячего дутья и через нее перед подачей дутья в фурмы в течение 10 - 12 ч подают дутье с температурой 500 - 600oC, при этом трубу в канале летки устанавливают под углом 3 - 10o вверх с выводом ее в рабочее пространство более чем 1 м. При подаче дутья через трубу фурмы закрывают огнеупорным материалом. Расход горячего дутья через фурмы периодически увеличивают путем последовательного подключения группы из 3 - 5 фурм после очередного выпуска продуктов плавки. Использование изобретения позволяет сократить сроки задувки печи, получить уже на первых выпусках кондиционный чугун и исключить аварийную ситуацию. 6 з.п.ф-лы, 1 табл., 2 ил.

| ГОНЧАРОВ Б.Ф., СОЛОМАХИН И.С | |||

| Производство чугуна | |||

| - М.: Металлургия, 1965, с.290 - 292 | |||

| Способ задувки доменной печи и устройство для его осуществления | 1990 |

|

SU1786073A1 |

| Способ задувки доменной печи | 1980 |

|

SU933705A1 |

| Способ задувки доменной печи | 1989 |

|

SU1694648A1 |

| Способ задувки доменной печи | 1981 |

|

SU981362A1 |

| Способ задувки доменной печи | 1978 |

|

SU876716A1 |

| Способ задувки доменной печи | 1987 |

|

SU1437402A1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2132390C1 |

Авторы

Даты

2001-02-27—Публикация

1999-09-13—Подача