Изобретение относится к технике хранения и распределения газов и жидкостей, а именно к сосудам для помещения, хранения газов в сжатом, сжиженном состоянии, и их выпуску из сосудов.

Преимущественной областью использования является применение баллона для газового моторного топлива транспортных средств, например автомобилей.

В технике известны различные сосуды, допускающие нахождение в них и жидкостей, и сжатых газов. Например, заявка N 96104418, МПК F 17 C 1/00, от 27.05.97, Бюл. N 15, описывает баллон для сжатого газа и жидкости.

К устройствам, предназначенным для нахождения в них сжатых и сжиженных газов, относятся и криогенные газификаторы, представляющие собой сосуды, состоящие из внутренней и внешней оболочек. Одно из устройств описано в изобретении согласно патенту РФ N 2042874, МПК F 17 C 19/02, от 27.08.95, Бюл. N 24.

Однако известные устройства не позволяют осуществлять длительное хранение без дренажа и расхода рабочего тела.

Наиболее близким из выявленных в доступных источниках информации аналогов является сосуд криогенного газификатора, сущность которого раскрыта в описании изобретения по а.с. N 1640493, МПК F 17 C 9/02, от 07.04.91, Бюл. N 13, "Криогенный газификатор".

Прототип содержит внешний сосуд высокого давления, внутренний сосуд без перепада давления, полость которого соединена с магистралями заправки и опорожнения, а в верхней части сообщена с полостью сосуда высокого давления.

Прототип наиболее эффективен при интенсивной газификации криогенной жидкости, но при необходимости длительного безрасходного хранения жидкости, когда в результате теплопритоков происходит испарение и повышение давления, возникают ограничения его эксплуатационных возможностей, обусловленные предельно допустимыми уровнями давления. Средствами защиты в этом случае может служить дренаж или иное удаление части газообразного или жидкого рабочего тела, что означает его потери.

Кроме того, конструкция прототипа не предусматривает защиту от теплового удара и значительных температурных напряжений, особенно при его заправке криогенной жидкостью.

Таким образом, совокупность существенных признаков, характеризующая прототип, не позволяет получить технический результат, состоящий в возможности длительного хранения без дренажа и расхода криогенной жидкости, в частности сжиженного природного газа (СПГ).

Таким образом, поставлена задача - разработать такую конструкцию баллона, которая позволяет осуществить возможность длительного хранения, заправки и выдачи газа, причем как в сжиженном, так и в газообразном состоянии.

Поставленная задача решается за счет того, что в известном устройстве, содержащем внешний сосуд высокого давления, внутренний сосуд без перепада давления, полость которого соединена с магистралями заправки и опорожнения и в верхней части - с полостью внешнего сосуда высокого давления, согласно изобретению, внутренний сосуд выполнен с объемом, определенным из соотношения.

Vв ≅ Pmax · Vб / ρж · R · Tmax,

где Vв - объем внутреннего сосуда; Vб - общий суммарный объем полостей баллона; Pmax - максимально допустимое давление в баллоне; ρж - плотность криогенной жидкости; R - газовая постоянная рабочего тела; Tmax - максимально допустимая температура баллона,

а на внешнюю поверхность внутреннего сосуда нанесена теплоизоляция, а сообщение между полостями сосудов выполнено в виде отверстий в верхней части внутреннего сосуда.

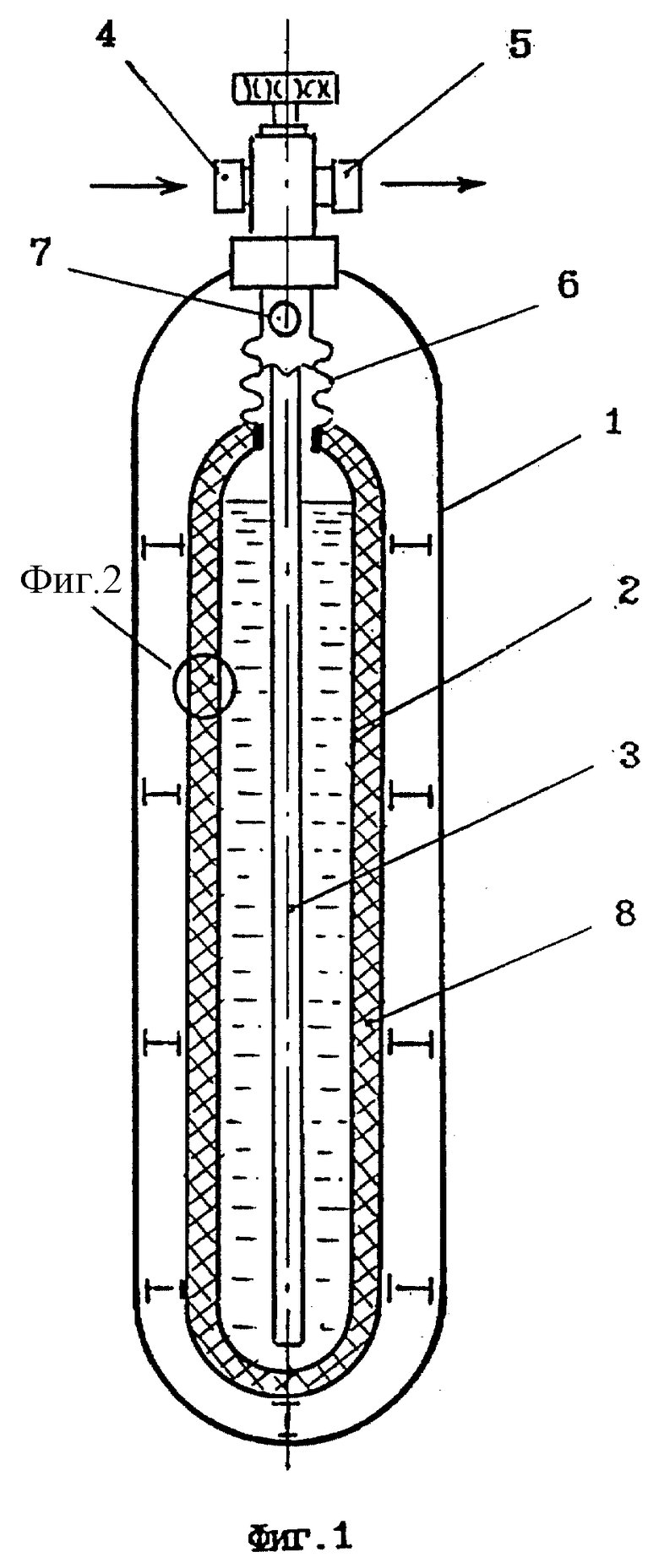

Например, для СПГ при допустимом давлении в баллоне не более 25 МПа (что типично для газобаллонных автомобилей, работающих на природном газе) доля объема полости внутреннего сосуда составляет величину 33 процента. При хранении СПГ в баллоне предложенной конструкции существенно возрастает время естественной газификации, при этом давление в сосуде всегда ниже предельно допустимого. При этом для устранения вторичного неблагоприятного воздействия перемещений и деформаций внутреннего сосуда и нанесенной на него теплоизоляции и вследствие этого изменения температуры и давления в полости внешнего сосуда целесообразно применение теплоизоляции в виде двух слоев: примыкающего к стенке внутреннего сосуда - газонепроницаемого и внешнего слоя - газопроницаемого, легкодеформируемого. Для уменьшения теплопритоков к СПГ и компенсации температурных деформаций верхняя часть внутреннего сосуда соединена с верхней частью наружного сосуда горловиной, выполненной в виде сильфона.

Технический результат совокупности существенных признаков предложенного изобретения состоит в обеспечении возможности заправки баллона как сжиженным, так и газообразным природным газом путем обычного компримирования, чем достигается его универсальность.

Кроме того наиболее нагруженный элемент конструкции баллона, т.е. внешний сосуд высокого давления, работает в благоприятном режиме, так как отсутствуют тепловые удары и значительные градиенты температуры. Даже при длительном хранении СПГ и его полной газификации практически исключено захолаживание стенок сосуда высокого давления ниже принятых в настоящее время уровней в - 50oC.

Важным для эксплуатации и ресурса баллона является то обстоятельство, что при наличии жидкой фазы во внутреннем сосуде, т.е. до тех пор пока не испарится вся жидкость, давление в баллоне будет значительно ниже максимально допустимого значения. Это означает, что при эксплуатации циклы нагружения баллона по давлению могут быть в несколько раз ниже, чем при заправке компримированием.

В заправленном СПГ баллоне происходят следующие физические процессы. За счет естественных теплопритоков жидкая фаза испаряется, давление в газовой полости начинает расти, и кипение жидкой фазы прекращается. При отборе (расходе) жидкой фазы (СПГ) и падении давления жидкость вновь закипает и, таким образом, давление в газовой полости баллона вновь повышается.

СПГ выдается из баллона в криогенно-жидком состоянии, после чего его газификация осуществляется во внешней системе подготовки топлива. Вытеснение жидкой фазы из внутреннего сосуда осуществляется давлением газовой фазы во внешнем сосуде. Выдача СПГ происходит по одной и той же магистрали заправки.

Таким образом, предложенное устройство характеризуется совокупностью существенных признаков, неизвестной из уровня техники.

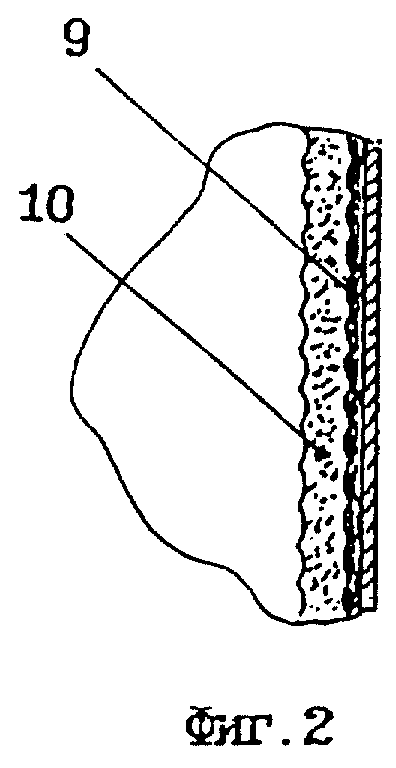

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен продольный разрез баллона для газового топлива, являющегося одним из примеров конкретного исполнения, а на фиг. 2 показана стенка внутреннего сосуда с теплоизоляцией.

Баллон состоит из внешнего сосуда высокого давления 1, внутреннего сосуда без перепада давления 2, внутри сосуда 2 размещен патрубок 3, соединенный со штуцерами заправки 4 и опорожнения 5. Верхняя часть внутреннего сосуда 2 соединена с верхней частью наружного сосуда горловиной, выполненной в виде сильфона 6, в верхней части которого расположены отверстия 7, сообщающие полости сосудов между собой. На наружную поверхность внутреннего сосуда 2 нанесена теплоизоляция 8, которая выполнена из газонепроницаемого слоя 9 и проницаемого слоя 10. Внутренний сосуд выполнен с объемом, определенным из соотношения

Vв ≅ Pmax · Vб / ρж · R · Tmax,

где Vв - объем внутреннего сосуда; Vб - общий суммарный объем полостей баллона; Pmax - максимально допустимое давление в баллоне; ρж - плотность криогенной жидкости; R - газовая постоянная рабочего тела; Tmax - максимально допустимая температура баллона.

Работа устройства осуществляется следующим образом.

В случае заправки природным газом из газообразного состояния путем компримирования газ поступает из заправочной магистрали через штуцер 4 по патрубку 3 в полость внутреннего сосуда 2 и затем через отверстия 7 в полость внешнего сосуда 1. Выдача компримированного природного газа (КПГ) потребителю осуществляется через штуцер опорожнения 5 в обычном для сосудов высокого давления порядке.

При заправке сжиженным газом СПГ поступает через штуцер 4 по патрубку 3 и, вытесняя под давлением газовую фазу, заполняет объем внутреннего сосуда 2. За счет сжатия газовой фазы и частичного испарения СПГ давление в баллоне возрастает, что способствует подавлению кипения жидкой фазы.

При отборе жидкой фазы через магистраль опорожнения давление в баллоне снижается, жидкость закипает, то есть происходит ее частичная газификация, достаточная для вытеснения необходимого количества жидкой фазы СПГ в магистраль опорожнения и далее, например, к двигателю.

При длительном безрасходном и бездренажном хранении весь СПГ может испариться. Давление в обоих сосудах 1 и 2 возрастает до расчетного допустимого уровня Pmax, и дальнейшая работа баллона (хранение и выдача газа) происходит идентично тому, как это осуществляется при заправке КПГ.

Новый наиболее высокий технический результат при эксплуатации обусловлен влиянием отличительных признаков в совокупности существенных признаков, характеризующих устройство и проявляющих при этом новые свойства.

Таким образом, предложенный баллон промышленно применим, обладает новизной, изобретательским уровнем, осуществим и при реализации способен обеспечить более высокий технический результат, то есть соответствует критерию охраноспособности.

Предложенный баллон является универсальным, т.к. его конструкция позволит осуществлять заправку и работу баллона как на КПГ, так и на СПГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И ПОДАЧИ ГАЗООБРАЗНОГО ПРОДУКТА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2511782C2 |

| УСТРОЙСТВО ДЛЯ ПРИЕМА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА, ЕГО ГАЗИФИКАЦИИ И ВЫДАЧИ ГАЗООБРАЗНОГО ПРОДУКТА ПОТРЕБИТЕЛЮ | 2008 |

|

RU2365810C1 |

| ТЕРМОКОМПРЕССОР | 2002 |

|

RU2230222C2 |

| Цистерна для хранения и транспортировки сжиженного природного газа | 2022 |

|

RU2804785C1 |

| СИСТЕМА ПОДАЧИ ГАЗА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008493C1 |

| СПОСОБ ЗАПРАВКИ КОМПРИМИРОВАННЫМ ПРИРОДНЫМ ГАЗОМ | 2013 |

|

RU2536755C1 |

| ПЛАЗМОХИМИЧЕСКИЙ ГЕНЕРАТОР РОТОРНОГО ТИПА | 1993 |

|

RU2034778C1 |

| СТАЦИОНАРНАЯ СИСТЕМА БЕЗДРЕНАЖНОГО ХРАНЕНИЯ И ГАЗИФИКАЦИИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2022 |

|

RU2800198C1 |

| ПОДВОДНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2021 |

|

RU2770514C1 |

| ЖЕЛЕЗОБЕТОННЫЙ РЕЗЕРВУАР ДЛЯ ДОЛГОВРЕМЕННОГО ХРАНЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2010 |

|

RU2437026C1 |

Изобретение относится к технике хранения и распределения газов и жидкостей. Топливный баллон включает внешний сосуд высокого давления и внутренний сосуд без перепада давления, полость которого соединена с магистралью заправки и опорожнения, а в верхней части сообщена с полостью сосуда высокого давления. Внутренний сосуд выполнен с объемом, определенным из соотношения Vв≅ Pmax·Vб/ρж·R·Tmax, где Vв - объем внутреннего сосуда; Vб - общий суммарный объем полостей баллона; Pmax - максимально допустимое давление в баллоне; ρж - плотность криогенной жидкости; R - газовая постоянная рабочего тела; Tmax - максимально допустимая температура баллона. На внешнюю поверхность внутреннего сосуда нанесена теплоизоляция, а сообщение между полостями сосудов выполнено в виде отверстий в верхней части внутреннего сосуда. В результате достигается возможность заправки баллона сжиженным и газообразным природным газом путем обычного компримирования. 2 ил.

Топливный баллон, включающий внешний сосуд высокого давления и внутренний сосуд без перепада давления, полость которого соединена с магистралью заправки и опорожнения, а в верхней части сообщена с полостью сосуда высокого давления, отличающийся тем, что внутренний сосуд выполнен с объемом, определенным из соотношения

Vв≅ Pmax·Vб/ρж·R·Tmax,

где Vв - объем внутреннего сосуда;

Vб - общий суммарный объем полостей баллона;

Рmax - максимально допустимое давление в баллоне;

ρж - плотность криогенной жидкости;

R - газовая постоянная рабочего тела;

Тmax - максимально допустимая температура баллона,

на внешнюю поверхность внутреннего сосуда нанесена теплоизоляция, а сообщение между полостями сосудов выполнено в виде отверстий в верхней части внутреннего сосуда.

| Криогенный газификатор | 1988 |

|

SU1640493A1 |

| КРИОГЕННЫЙ ГАЗИФИКАТОР | 1993 |

|

RU2042874C1 |

| БАЛЛОН ДЛЯ СЖАТОГО ПРИРОДНОГО ГАЗА | 1993 |

|

RU2067256C1 |

| US 5518140 А, 21.05.1966 | |||

| US 5533340 А, 09.04.1996. | |||

Авторы

Даты

2001-02-27—Публикация

1999-07-02—Подача