Изобретение относится к области переработки твердых отходов, в частности к переработке автомобильных двигателей, а именно к разделке масляных фильтров, и отделения основания и кожуха фильтра от элементов, находящихся внутри него. Изобретение может быть использовано как составная часть оборудования, предназначенного для переработки использованных автомобильных масляных фильтров.

Известны способ переработки масляных фильтров и устройство для его реализации (патент США N 5236136, МПК B 02 C 23/14; B 30 B 09/02). Известный способ включает в себя следующие этапы: измельчение фильтра на более мелкие металлические и неметаллические части; отделение масла от металлических и неметаллических частей; отделение металлических от неметаллических частей с помощью устройств, использующих магнитное и гравитационное поля, без сжигания, дренаж масла; прессование отделенных неметаллических частей; и восстановление масла, металлических частей и прессованных неметаллических частей. Устройство, реализующее данный метод, содержит, во-первых, средство, предназначенное для измельчения использованных масляных фильтров, в состав которых входят металлические и неметаллические элементы, а также масло, на более мелкие металлические и неметаллические части, и для отделения по крайней мере части имеющегося в фильтре масла, во-вторых, средство для отделения масла от металлических и неметаллических частей, в-третьих, средство для отделения металлических частей от неметаллических без сжигания посредством использования магнита и силы тяжести, в-четвертых, средство для дренажа масла на разделенных металлических и неметаллических частях, в-пятых, средство для раздельного восстановления масла, металлических частей и неметаллических частей, и, в-шестых, средство для получения масла с отделенных неметаллических частей. Таким образом масляный фильтр сначала измельчается на мелкие части (одновременно металлические и неметаллические части), затем эти части фильтра поступают на транспортер, где металлические элементы до нужного момента времени удерживаются с помощью магнита, после чего они попадают в соответствующую емкость, а неметаллические части в определенный момент движения транспортера под действием силы тяжести падают с него также в соответствующую емкость. Однако описанный выше подход к решению задачи переработки масляных фильтров имеет определенные недостатки, а именно разрезание масляного фильтра на более мелкие части без предварительного разделения на металлический кожух, основание корпуса и внутренние элементы (фильтрующий элемент) требует значительных энергозатрат, также при разрезании масляного фильтра выделяется большое количество тепла, что приводит к существенным испарениям масла, что в свою очередь ухудшает экологию окружающей среды. Более того эффективность предложенного способа измельчения металлических и неметаллических частей фильтра достаточно низкая за счет трудности отделения бумаги от внутренних элементов фильтра, выполненных из металла, к которым эта бумага очень плотно прилегает.

Известны способ и устройство для разделения и ликвидации герметичного масляного фильтра (патент ФРГ N 4237191, МПК B 09 B 3/00, A 62 D 3/00). Согласно способу с помощью устройства корпус фильтра при вращении разрезают по периметру вблизи его запорного кольца с крышкой, расположенного на стороне крышки. Кольцо после деформации удерживающей накладки освобождают от крышки, фильтрующую вставку извлекают из стакана и отделяют фильтрующую бумагу от каркаса вставки. Основным недостатком описанных способа и устройства является необходимость использования ручного труда для сортировки частей фильтра, что делает способ более дорогим и снижает его эффективность.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является устройство для переработки масляных фильтров и используемый в нем способ (заявка PCT WO 95/32815, МПК B 09 B 3/00, B 23 D 21/00). Устройство содержит аппарат для разрезания корпуса масляного фильтра, зажимной патрон, предназначенный для зажима и вращения корпуса масляного фильтра, средство для вращения зажимного патрона и режущий агрегат, приспособленный для резки корпуса масляного фильтра во время его вращения, когда он находится в зажимном патроне, стол с наклонной поверхностью, ящик, установленный на столе, средство для сбора и хранения использованного масла из корпуса масляного фильтра, дробилка для корпуса, дробилка для бумаги и средство для транспортировки раздробленного корпуса и раздробленной бумаги между дробилкой для корпуса, дробилкой для бумаги и соответствующими бункерами для хранения. Согласно работе описанного устройства масляный фильтр устанавливают в зажимной патрон, при вращении которого корпус фильтра разрезают с помощью соответствующего режущего агрегата, после чего все составные части фильтра попадают на стол, на котором установлен аппарат для разрезания фильтров. Затем оператор вручную сортирует элементы фильтра, которые в дальнейшем подвергаются соответствующей обработке. Именно необходимость ручной сортировки и является основным недостатком предложенных устройства и способа, так как делает их использование более дорогим и менее эффективным по сравнению с полностью автоматизированным способом переработки.

Задача, на решение которой направлено изобретение, заключается в разработке способа и устройства для его реализации, позволяющих полностью автоматизировать процесс отделения фильтрующего элемента от остальных частей фильтра, тем самым существенно повысить эффективность процесса переработки масляных фильтров и снизить эксплуатационные затраты.

Указанный технический результат достигается за счет того, что при реализации способа переработки масляных фильтров, включающего зажим с помощью зажимного устройства корпуса масляного фильтра, разрезание корпуса масляного фильтра на кожух и основание, отделение одного от другого, а также отделение кожуха от внутренних элементов масляного фильтра, отделение кожуха масляного фильтра от его основания осуществляют посредством постоянного магнита, а отделение внутренних элементов масляного фильтра от кожуха осуществляют за счет действия силы тяжести. При этом отделение кожуха масляного фильтра от его основания осуществляют при вращении навстречу друг другу барабанов, на одном из которых установлены зажимные устройства с закрепленными в них масляными фильтрами, а на другом - постоянные магниты, а внутренние элементы масляного фильтра сортируют с использованием метода грохочения.

Указанный технический результат также достигается за счет того, что в устройстве для переработки масляных фильтров, содержащем зажимные устройства, предназначенные для зажима и вращения корпуса масляного фильтра, режущий агрегат, приспособленный для резки корпуса масляного фильтра, в момент вращения масляного фильтра, находящегося в зажимном патроне, приемные устройства для различных частей масляного фильтра, упомянутые зажимные устройства расположены на первом вращающемся барабане, установленном на раме, на которой также установлен второй вращающийся барабан с расположенными на нем постоянными магнитами, количество которых равно количеству упомянутых зажимных устройств, при этом упомянутые первый и второй барабаны установлены на упомянутой раме таким образом, что их оси вращения расположены горизонтально и параллельно друг другу, и на расстоянии, величина которого регулируется в зависимости от высоты разделываемого масляного фильтра, а в нижней части упомянутой рамы в зоне вращения установлено съемное устройство, предназначенное для съема кожуха. При этом в качестве режущего агрегата используют вращающуюся фрезу и режущий агрегат приспособлен для разрезания корпуса масляного фильтра у основания по образующей, а съемное устройство выполнено в виде вилочного устройства и под приемным устройством для внутренних элементов масляного фильтра расположен грохот.

Отделение кожуха корпуса фильтра от его основания с помощью магнитного поля и затем выемка из кожуха внутренних элементов фильтра за счет действия силы тяжести и дальнейшая их сортировка с использованием метода грохочения позволяют полностью исключить из процесса сортировки частей масляного фильтра ручной труд.

Изобретение поясняется чертежами.

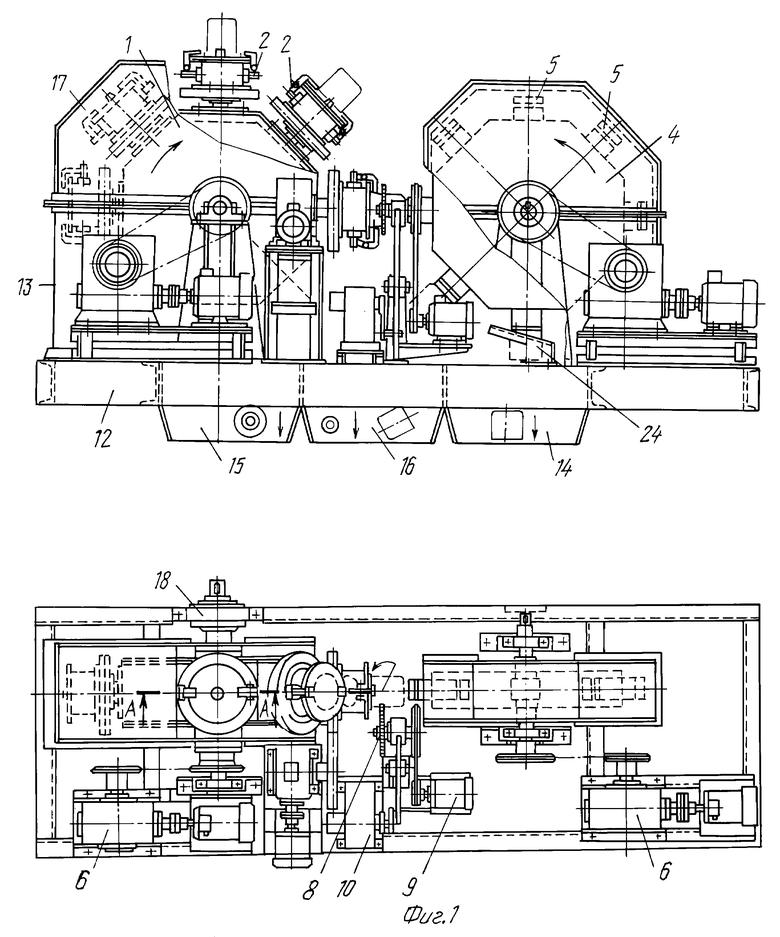

На фиг. 1 представлена общая схема устройства.

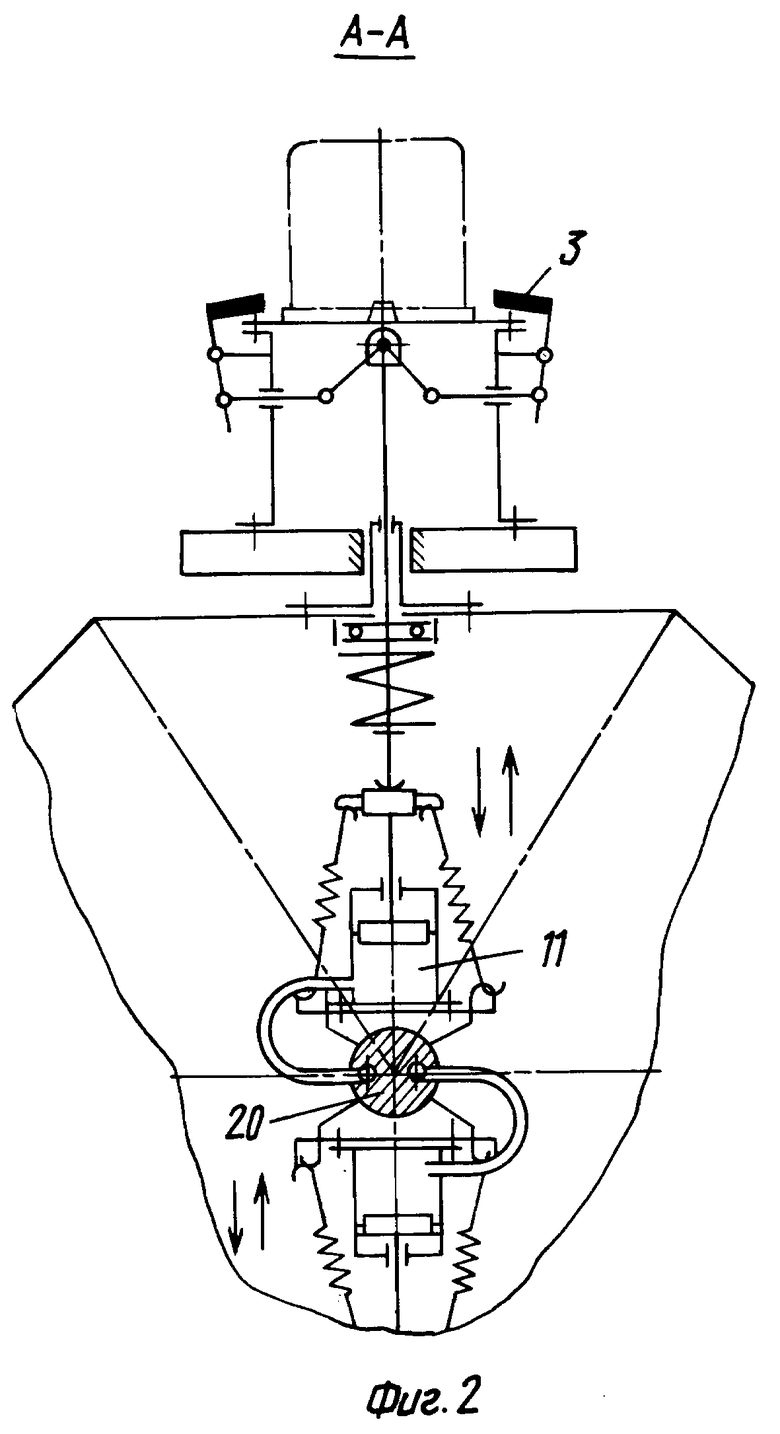

На фиг. 2 представлена схема зажимного устройства.

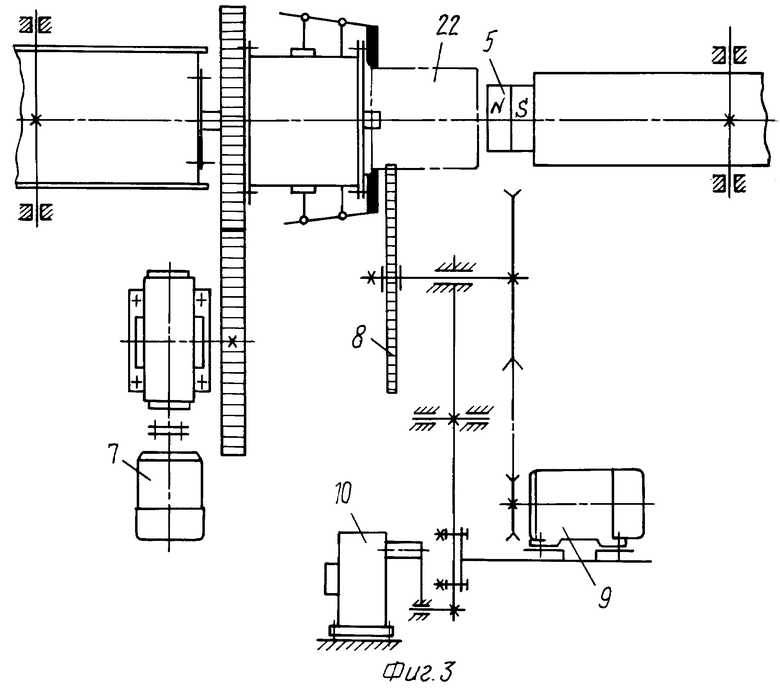

На фиг. 3 представлен фрагмент устройства в момент разрезания фильтра и отделения кожуха магнитом от корпуса.

В состав устройства (фиг. 1) входят первый барабан 1 с зажимными устройствами 2 (фиг. 2), в качестве которых используются зажимающие кулачки 3, второй барабан 4 с постоянными магнитами 5, привод вращения барабанов 6, привод вращения зажимного устройства 7 (фиг. 3), фреза 8, привод вращения фрезы 9, привод подачи фрезы 10, гидроцилиндры 11 с трубопроводами для разжатия зажимного устройства 2, рама 12, ограждение 13, контейнеры для сбора различных частей фильтра 14, 15, 16 (соответственно для кожуха, для основания корпуса, для внутренних частей фильтра).

Оба барабана 1 и 4 установлены на одной раме 12. Крутящий момент на барабаны 1, 4 передается синхронно от привода 6 через цепные передачи. Для остановки барабанов 1, 4 в фиксированном положении на приводе 6 установлен колодочный тормоз (не показан), например ТКТ - 100. Частота вращения барабанов 1, 4 одинакова.

Первый барабан 1 с зажимными устройствами 2 состоит из кожуха 17 и двух крышек 18 с подшипниковыми узлами, установленных на неподвижной оси. Зажимное устройство 2 установлено на барабане 1 на двух подшипниках: радиальном шариковом и упорном шариковым.

Крутящий момент для вращения зажимного устройства 2 передается с помощью зубчатой шестерни 19, закрепленной на устройстве 2, входящей в зацепление с шестерней привода вращения 7 зажимного устройства 2.

С одной стороны в оси вращения 20 первого барабана 1 просверлены каналы, через которые подается жидкость к гидроцилиндрам 11, закрепленным диаметрально противоположно на оси барабана 20.

Гидроцилиндры 11, сжимающие пружины на зажимном устройстве 2, включаются в работу за счет усилия, передаваемого через рычажную систему к главному гидроцилиндру.

Разрезание фильтра осуществляется с помощью фрезы 8. Отрезная фреза 8 с приводом вращения 9 установлена на качающейся кулисе 21. Передача крутящего момента от двигателя (не показан) к валу фрезы 8 осуществляется с помощью клиноременной передачи. Подача и отвод фрезы 8 производятся через тягу с помощью привода 10, например МЭО - 25.

Второй барабан 4 с магнитами 5 предназначен для съема отрезанного кожуха фильтра постоянными магнитами 5, установленными в обоймах на поверхности барабана 4. Обоймы с магнитами 5 имеют возможность регулироваться по удалению от центра барабана 4 в зависимости от высоты разрезаемых фильтров. Барабан магнитный 4 установлен на оси вращающейся в подшипниках.

Принцип работы устройства основан на разрезании кожуха фильтра у основания по образующей с помощью отрезной фрезы и разделении разрезанного фильтра на составные части посредством использования магнитного и гравитационного полей.

Устройство работает следующим образом. Использованный автомобильный фильтр устанавливают рабочим основанием вниз на зажимное устройство 2 отверстием на фиксатор, с помощью которого обеспечивают центровку фильтра перед зажатием его кулачками 3. Установку фильтра осуществляют в момент, когда зажимное устройство 2 находится в верхнем вертикальном положении. Во время установки фильтра зажимающие кулачки 3 разжаты. Нормальное состояние зажимающих кулачков 3 - сжатое. Гидроцилиндры 11 через толкатели сжимают пружины на зажимных устройствах 2 и на двух позициях зажимные кулачки 3 разжимаются, таким образом на нижнем зажимном устройстве происходит разгрузка, т.е. выпадает отрезанное дно фильтра, а верхнее зажимное устройство готово к загрузке (кулачки 3 разжаты).

Зажим фильтра на зажимном устройстве 2 осуществляется за счет действия пружины сжатия с усилием, например 1200 кН, которое передается на кулачки 3 через двурычажную систему. После установки фильтра в зажимное устройство 2 барабан 1 начинает вращаться и фильтр из вертикального положения переходит в горизонтальное. Когда фильтр находится в горизонтальном положении производят его разрезание на части, при этом зажимное устройство 2 вращается навстречу направлению вращения фрезы 8. В момент времени, когда происходит разрезание фильтра, вращающийся второй барабан 4 с прикрепленными на нем постоянными магнитами 5 устанавливается в такое положение, что один из имеющихся магнитов 5 располагается горизонтально напротив отрезаемого кожуха фильтра (фиг. 3). Таким образом, отрезанный кожух фильтра с находящимися внутри него составляющими элементами не падает под действием силы тяжести, а удерживается постоянным магнитом 5. Однако при вращении магнитного барабана 4 составляющие элементы фильтра под действием силы тяжести при определенном положении кожуха фильтра выгружаются (выпадают) из него на установленную внизу на раме течку (не показана). Течка установлена под углом 30o к горизонту и имеет закрепленную на ней съемную сетку. По сетке внутренние элементы фильтра скатываются в контейнер 16, и через нее же стекают остатки масла, которые попадая на сплошное дно течки, стекают далее в накопители отработанного масла (не показаны). Из контейнера 16 внутренние элементы фильтра подаются в грохот, например барабанный, где происходит их разделение по крупности: фильтрующий материал, пружины, колпачки, крышки, кольца и др.

При дальнейшем вращении магнитного барабана 4 кожух фильтра, удерживаемый магнитом 5 проходит через съемник 24, например вилочный, установленный на раме 12, и с его помощью отделяется от магнита 5. Под съемником также установлена течка (не показана) со съемной сеткой.

Включение и выключение всех механизмов описанного устройства осуществляется автоматически через шкаф управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ МАСЛЯНЫХ ФИЛЬТРОВ | 2016 |

|

RU2619284C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛЯНЫХ ФИЛЬТРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2788735C1 |

| СПОСОБ ПОРЕЗКИ ФИЛЬТРОВ ОЧИСТКИ МАСЛА | 2004 |

|

RU2275259C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПОРУБОЧНЫХ ОСТАТКОВ | 2010 |

|

RU2424896C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОМПЛЕКС ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ ПО ЗАМЕРУ ПАРАМЕТРОВ БРЕВНА И ПИЛОМАТЕРИАЛОВ | 1993 |

|

RU2086407C1 |

| КОНОПЛЕУБОРОЧНЫЙ КОМБАЙН | 2013 |

|

RU2522124C1 |

| СПОСОБ ПОДГОТОВКИ СЕМЕННОГО ЛОЖА | 2007 |

|

RU2395951C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2194616C1 |

| САМОХОДНАЯ ПОВЕРХНОСТНАЯ ФРЕЗА С ЖЕСТКОЙ ОПОРОЙ ПРИВОДА ФРЕЗЕРНОГО БАРАБАНА | 2011 |

|

RU2574428C2 |

Изобретение относится к области переработки твердых отходов, в частности к разделке масляных фильтров. Способ включает зажим с помощью зажимного устройства корпуса масляного фильтра, разрезание корпуса масляного фильтра на кожух и основание, отделение одного от другого, а также отделение от них внутренних элементов масляного фильтра, при этом отделение кожуха масляного фильтра от его основания осуществляют посредством постоянного магнита, а отделение внутренних элементов масляного фильтра от кожуха и основания осуществляют за счет действия силы тяжести. Устройство содержит по крайней мере одно зажимное устройство, предназначенное для зажима и вращения корпуса масляного фильтра, режущий агрегат, приспособленный для резки корпуса масляного фильтра, в момент вращения масляного фильтра, находящегося в зажимном патроне, приемные устройства для различных частей масляного фильтра, при этом упомянутое зажимное устройство расположено на первом вращающемся барабане, установленном на раме, на которой установлен второй вращающийся барабан с расположенными на нем постоянными магнитами, количество которых равно количеству упомянутых зажимных устройств, при этом упомянутые оба барабана установлены на упомянутой раме таким образом, что их оси вращения расположены горизонтально, параллельно друг другу и на расстоянии, величина которого регулируется в зависимости от высоты разделываемого масляного фильтра, а в нижней части упомянутой рамы в зоне вращения второго барабана установлено съемное устройство, предназначенное для съема кожуха. Изобретение позволяет повысить эффективность процесса переработки масляных фильтров и снизить эксплуатационные затраты. 2 с. и 6 з.п.ф-лы, 3 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 4237191 C1, 27.01.1994 | |||

| US 5236136 A, 17.08.1993 | |||

| СПОСОБ РАЗРУШЕНИЯ КОНТЕЙНЕРОВ ТИПА ФЛАКОНОВ ИЛИ АНАЛОГИЧНЫХ ЕМКОСТЕЙ ИЗ РАЗНЫХ МАТЕРИАЛОВ, УСТАНОВКА ДЛЯ ИХ РАЗРУШЕНИЯ И КОМПЛЕКС ДЛЯ ИХ РАЗРУШЕНИЯ | 1992 |

|

RU2086905C1 |

| Ротор очистки и смазки | 1987 |

|

SU1613787A1 |

Авторы

Даты

2001-03-10—Публикация

2000-02-14—Подача