Изобретение относится к уплотнительным материалам для резьбовых соединений, в частности для конических резьбовых соединений, подвергающихся развинчиванию.

Известны уплотнительные материалы в виде незатвердевающихся смазок, получаемых путем смещения минеральных и синтетических масел с загустителем, антифрикционными, противозадирными и уплотнительными добавками (см. а.с. СССР N 1505965, кл. С 10 М 159/18, N 1664816, кл. С 10 М 105/16, N 1796648 и N 1812205, кл. С 09 К 3/10, заявку на патент РФ N 96123774/04 (030378), а также книгу Синицына В. В. "Пластичные смазки в СССР", изд. 2, М.: Химия, 1984 г. , стр. 163- 171). Недостатком их является неудобство транспортирования, хранения и применения. В зимнее время они загустевают, затрудняя равномерное нанесение их на резьбы и создавая опасность оставления некоторых резьб без слоя смазки. В летнее время они разжижаются и создают опасность осаждения порошкообразных добавок на дно тары.

Известны уплотнительные материалы в виде затвердевающих композиций, получаемых путем смешения акрилового олигомера, фенольной или эпоксидной смолы, жидкого стекла и других веществ с наполнителями и отвердителем (см. патент РФ N 2036946, кл. С 09 К 3/10, а.с. СССР N 1413119, кл. С 10 М 103/06; N 1413123 и N 1546470, кл. С 10 М 169/04, N 1595887, кл. С 10 М 165/00). Они имеют высокую стоимость, низкую адгезионную способность и затрудняют развинчивание резьбового соединения после длительной эксплуатации труб.

Известны уплотнительные устройства в виде эластичного тонкостенного трубчатого чехла или кольца, устанавливаемого между охватываемой и охватывающей резьбовыми деталями (см. а.с. СССР N 1555587 и N 1689699, кл. F 16 L 15/04 и F 16 T 15/02). Недостатками их являются высокая стоимость, непригодность устройств одного размера для резьбовых соединений других размеров и необходимость изменения конструкции резьбового соединения, например, выполнения канавки.

Известно также муфтовое уплотнение в виде кольца из упругопластичного пленочного материала (см. описание изобретения по заявке РФ 94040312/06, кл. F 16 L 17/00, Бюл. N 23, 20.08.96 г.). Недостатком его является непригодность для применения в резьбовых соединениях при высоких перепадах давления.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является уплотнительный материал в виде ленты из упругопластичного пластичного полимера - фторопласта, выпускаемый под названием ленты ФУМ по ТУ 6-05-1388-86 Кирово-Чепецким химическим комбинатом (см. номенклатурный перечень "Изделия из фторопласта - 4Д", 1992 г., АОО "Кирово-Чепецкий химический комбинат"). Лента ФУМ в зависимости от марки имеет толщину 0,035 - 0,200 мм и ширину 3 - 60 мм. Она широко применяется в нефтяной и газовой промышленности для уплотнения резьбовых соединений обсадных и насосно-компрессорных труб, эксплуатируемых при высоких перепадах давления. Недостатками ленты ФУМ являются высокая стоимость и неудобство применения в полевых условиях. Из-за отсутствия липкого клеевого слоя лента ФУМ слабо удерживается на резьбе и часто сдувается ветром до введения намотанного лентой ниппельного конца трубы в резьбовой раструбный конец или муфту предыдущей трубы. Другим недостатком ленты ФУМ является то, что, обладая самым низким коэффициентом трения, она легко выдавливается из резьбового соединения при ее свинчивании и поэтому иногда резьбовое соединение остается неуплотненным. Изготовление ленты ФУМ с клеевым слоем затруднительно из-за отсутствия пригодных для этой цели клеевых составов.

Задачей, на решение которой направлено данное изобретение, является создание дешевого уплотнительного материала, удобного для нанесения на резьбовую поверхность в полевых условиях и обеспечивающего надежное уплотнение резьбовых соединений труб при высоких перепадах давления.

Поставленная задача решается тем, что уплотнительный материал в виде ленты изготавливается из полиэтиленовой пленки толщиной в пределах от 0,02 - 0,1 мм и прочностью при растяжении в пределах 10 - 20 МПа, имеет липкий клеевой слой толщиной не более половины толщины пленки и липкостью в пределах 30 - 300 с.

В преимущественном варианте лента может изготавливаться из пленки полиэтилена высокого давления (низкой плотности) или композиции полиэтиленов высокого и низкого давления толщиной 0,05 мм и прочностью при растяжении 15 МПа. Прочность при растяжении определяют по ГОСТ 10354-82 и ГОСТ 14236-81.

В преимущественном варианте липкий клеевой слой имеет толщину 0,010 - 0,025 мм и липкость 50-150 с. Липкость определяют по ГОСТ 20477-86.

Материал изготавливают путем нанесения на полиэтиленовую пленку клеевой композиции валковым методом, разрезания ее на ленты роликовыми ножами и сматывания в рулоны на полиэтиленовые или картонные втулки. Клеевая композиция не должна затвердевать за время хранения и транспортирования. В преимущественном варианте ее изготавливают путем растворения синтетического каучука в бензине "галоша" с последующим добавлением канифоли и минерального масла.

Предлагаемый материал пригоден для уплотнения резьбовых соединений насосно-компрессорных труб по ГОСТ 633-80 (диаметры 33 - 114 мм) и обсадных труб по ГОСТ 632-80 (диаметры 114 - 508 мм). На резьбу ниппельной части трубы ленту наматывают в 1,5-2,5 оборота (слоя) в зависимости от диаметра трубы. Для удобства и экономии материала ленту изготавливают шириной 20 - 100 мм. На резьбе лента удерживается в виде кольца независимо от силы сцепления с металлом и наличия на поверхности металла масляных загрязнений, влаги, ледяной корки (в зимнее время). Значения липкости приняты оптимальными, так как при липкости менее 30 с появляется опасность отлипания ленты, а при липкости более 300 с затрудняется отдирание ленты с катушки, особенно в холодное время, когда приходится работать на открытом воздухе в перчатках. Толщина клеевого слоя ленты влияет на уплотнительную способность материала. Чем меньше толщина этого слоя, тем больше полиэтилена остается в резьбовом соединении после его свинчивания и обеспечивается герметичность соединения при более высоких перепадах давления. Лучший результат имеет место, когда толщина клеевого слоя меньше половины толщины полиэтиленовой пленки.

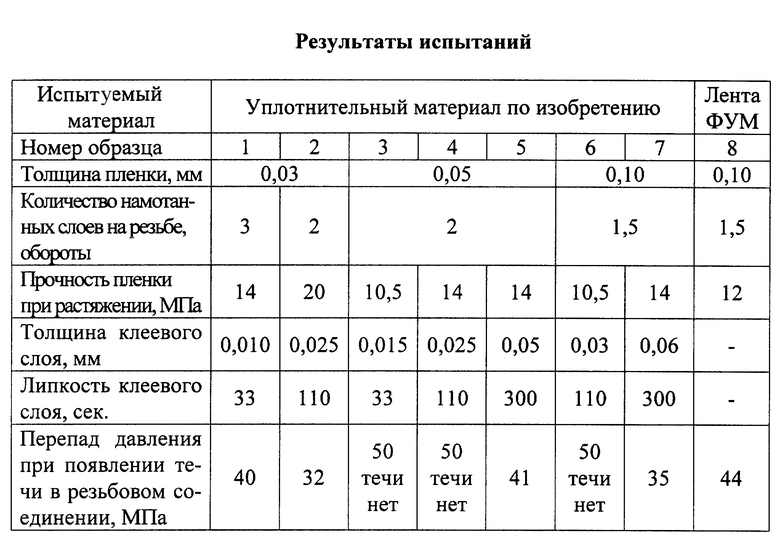

Основными факторами, влияющими на уплотнительную способность материала, являются толщина и прочность пленки при разрыве. Наилучшее заполнение зазоров в резьбовом соединении обеспечивается, когда общая толщина слоев пленки на 10-20% превышает поперечный размер зазора. В резьбовых соединениях насосно-компрессорных и обсадных труб этот зазор составляет 0,07-0,08 мм и оптимальная общая толщина слоев пленки равна 0,08-0,10 мм. Поэтому при наматывании в два слоя оптимальная толщина одного слоя пленки равна 0,04-0,05 мм, что подтверждается результатами стендовых испытаний (см. таблицу). Испытания показали также, что оптимальная прочность пленки при разрыве равна 10-20 МПа. При такой прочности обеспечивается герметичность резьбового соединения под давлением до 50 МПа. При большей прочности пленки затрудняется свинчивание труб с муфтами до совпадения основных плоскостей резьб и развинчивание их существующими инструментами. Кроме того, появляется опасность недоворота резьбового соединения и возможность страгивания его под действием осевых сил, достигающих 100 т и выше.

Проведены стендовые испытания 7 образцов материала, отличающихся друг от друга толщиной пленки, прочностью ее при растяжении, толщиной клеевого слоя и его липкостью. Испытания проводились с патрубками и муфтами насосно-компрессорной трубы диаметром 73 мм по ГОСТ 633-80. Затяжка резьбовых соединений производилась крутящим моментом 75 кгм. Соединения подвергались гидравлической опрессовке при комнатной температуре с медленным наращиванием давления до 50 МПа и выдержкой под этим давлением в течение 1 ч. Значения давления при появлении течи в виде капель или струи приведены в таблице.

Изготовлена опытная партия предложенного материала толщиной пленки 0,05 и толщиной клеевого слоя до 0,02 мм. Она испытана на трубных базах и скважинах АО "Татнефть".

Результаты стендовых испытаний подтвердили свойства уплотнительного материала по изобретению и эффективность его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2125085C1 |

| ПАКЕР ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 1999 |

|

RU2170332C2 |

| ФИЛЬТР СКВАЖИННОГО НАСОСА | 1998 |

|

RU2161696C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ В СКВАЖИНЕ | 1997 |

|

RU2139418C1 |

| ПАКЕРНОЕ ОБОРУДОВАНИЕ | 1999 |

|

RU2170331C2 |

| МУФТА ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 1998 |

|

RU2148150C1 |

| МУФТА ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 1997 |

|

RU2132449C1 |

| СКВАЖИННЫЙ ДОЗАТОР РЕАГЕНТА | 1998 |

|

RU2167271C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБ НИЖЕ ВСТАВНОГО НАСОСА | 1998 |

|

RU2146326C1 |

| Уплотнительный элемент пакера | 1980 |

|

SU941542A1 |

Изобретение относится к уплотнительным материалам для резьбовых соединений, в частности для конических резьбовых соединений, подвергающихся развинчиванию. Уплотнительный материал в виде ленты изготавливается из полиэтиленовой пленки толщиной в пределах 0,02 - 0,1 мм и прочностью при растяжении в пределах 10 - 20 МПа, имеет липкий клеевой слой толщиной не более половины толщины пленки и липкостью в пределах 30 - 300 с. В преимущественном варианте для нанесения на пленку клеевого слоя используется композиция, изготавливаемая путем растворения в бензине "галоша" синтетического каучука с последующим добавлением канифоли и минерального масла. Изобретение создает дешевый материал, удобный для нанесения на резьбу в полевых условиях и обеспечивающий надежное уплотнение резьбовых соединений труб при высоких перепадах давления. 1 табл.

Уплотнительный материал для резьбовых соединений в виде ленты из упруго-пластичного полимера, отличающийся тем, что лента изготовлена из полиэтиленовой пленки толщиной в пределах 0,02 - 0,1 мм и прочностью при растяжении в пределах 10 - 20 МПа, имеет липкий клеевой слой толщиной не более половины толщины пленки и липкостью в пределах 30 - 300 с.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Номенклатурный перечень | |||

| - АОО "Кирово-Чепецкий химический комбинат", 1992 | |||

| Устройство для герметизации резьбовых соединений | 1988 |

|

SU1555587A1 |

| Смазка для резьбовых соединений | 1988 |

|

SU1595887A1 |

| Уплотнительное устройство | 1989 |

|

SU1689699A1 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| Смазка для резьбовых соединений | 1989 |

|

SU1664816A1 |

| Смазка "ГС-5" для резьбовых соединений | 1987 |

|

SU1546470A1 |

Авторы

Даты

2001-03-10—Публикация

1999-02-23—Подача