Изобретение относится к области авиации, электроэнергетики, газовой и нефтяной промышленности, в частности к приводам газоперекачивающих агрегатов на газокомпрессорных станциях, а именно к способам диагностирования состояния двигателей ГТД с межвальными подшипниками в эксплуатации.

Изобретение служит для повышения безопасности работы системы, определения момента наступления особого контроля за работой системы. Развитие газовой промышленности [1] неразрывно связано со строительством и вводом в эксплуатацию мощных газопроводов, соединяющих газовые месторождения с промышленными районами страны.

В качестве основного энергетического оборудования компрессорных станций широко используется газотурбинный двигатель, предназначенный для привода центробежных нагнетателей. Вместе с тем использование газотурбинных установок связано с необходимостью диагностирования состояния ГТД.

Известны способы контроля состояния приводов - способы регистрации состояния соприкасающихся сред [2] , когда важную диагностическую информацию несет масло, которое используется для смазывания и охлаждения трущихся поверхностей (подшипников, шестерен и т. д.). Диагностический контроль осуществляется по наличию стружки и содержанию железа в масле. Используются сигнализаторы стружки, которые выдают сигнал при наличии в масле металлических частиц.

Так на американском двигателе GF-6 регистрируется количество и To масла, показания детекторов стружки и откачивающей магистрали, перепад давления на маслофильтре, параметры сигнализатора минимального давления масла. Однако в способе не определяются пороговые значения концентрации металлических частиц для нормального, повышенного износа.

Известен способ контроля состояния приводов двигателя, использующий [3] устройство для определения примесей в маслах автомобильных двигателей. Если в масле содержится вода или примеси, то его свойства как смазки и изолятора ухудшаются. Устройство представляет собой электрический зонд для измерения электрической проводимости масла без взятия пробы. Зонд снабжен печатной схемой и соединяется с электроизмерительной схемой, настроенной так, что при превышении допустимого уровня загрязнения выдается световой сигнал. Зонд соединен с омметром, имеющим измерительное устройство и далее с сигнализатором и сигнальной лампой.

Однако при данном способе не обнаруживаются металлические примеси в масле, определяются только качественные показатели надежности работы двигателей.

Известны способы контроля состояния приводов ГТД, когда применяются детекторы стружки. Сигнализатор электропроводности частиц [4] предназначен для определения наличия металлических частиц в смазочном масле. Сигнализатор имеет датчик контактного типа с рядом контактов. Выходной сигнал пропорционален числу контактов, которые одновременно замкнуты металлическими частицами. Имеет отстойник, куда помещен экранный фильтр; индикаторные цепи служат для сигнализации появления металлических частиц в масле.

Известен сигнализатор неисправности металлических подшипников [5], установленный в масляной магистрали. Датчик сигнализатора сообщается клапаном с насосом и расположен после насоса, перед фильтром. Масло входит в датчик, а выходит через клапан. Проводящие элементы чувствительны к наличию металлических частиц, которые содержатся в смазке. Проводники связаны с реле; предохранитель и переключатель связаны с обмоткой сигнального понижающего трансформатора. Сигнализатор имеет лампы красного и зеленого цвета (связанные с обмоткой трансформатора).

Однако в указанных способах контроля состояния приводов с использованием данных сигнализаторов отсутствуют параметры индикации примесей в масле. Для определения неисправности конкретного агрегата. Известен способ [6] контроля состояния приводов ГТД с помощью рентгеноспектрального анализа - метода определения в исследуемом веществе очень малых соединений (тысячные доли %) большинства химических элементов. Рентгеноспектральный анализ основан на использовании зависимости частоты излучения линий характеристического рентгеновского спектра элементов от их атомного номера и связи между интенсивностью этих линий и числом атомов, принимающих участие в их образовании.

На рентгенограмме регистрируется картина пространственного распределения дифракционного рассеяния рентгеновских лучей образцом. Это теневой снимок объекта в рентгеновских лучах, выявляющий макроскопическое строение инородных включений.

Анализ по спектрам поглощения применяется для определения тяжелых элементов в легких (нефти, маслах). Используется непрерывный рентгеновский спектр и определяется зависимость величины скачка поглощения от концентрации определяемого элемента в пробе. Если анализируемый образец характеризуется постоянным составом примесей, то рентгеновским фотометром сравнивают ослабление непрерывного реактивного спектра, прошедшего через анализируемый и стандартный образец.

Количественный рентгеновский анализ основан на предположении, что интенсивность линии характеристического спектра прямо пропорционально количеству атомов элементов в пробе - излучателей, помещенной под возбуждающий пучок рентгеновского излучения при флюоресцентном способе.

Источником информации о внутренних условиях, существующих в масляной системе привода и трансмиссии, является концентрация металлов, как продуктов износа в смазочном масле. Концентрации металла в масле очень нежелательны вплоть до его следов, что требует использования рентгеновского спектрометрического анализа, с помощью которого определяется концентрация металлов вплоть до 1/миллион части масла (1 ч/млн), 3 - 5 μ.

Возникновение и развитие дефекта в узлах трения сопровождается резким повышением концентрации металлов в смазочном масле в сравнении с концентрацией металлов при отсутствии дефекта. В последнем случае концентрация металлов в масле будет оставаться почти на постоянном уровне.

При определении количества металла (или их комбинации) и идентификации его с помощью рентгеновского спектрального анализа возможно выявить зарождающееся повреждение того или иного компонента смазочной системы по повышению концентрации металла выше нормальной, отвечающей отсутствию дефекта. Анализ нужно производить непрерывно в течение всего времени работы двигателя, что невозможно по многим причинам. Поэтому частота анализов должна быть компромиссом между частотой анализа для условий нормальных износов и частотой, отражающих историю развития повреждения отдельного механизма, например для ГТД и редукторов принята частота анализа проб масла, равная 10±2 ч.

Значение состава различных конструктивных сплавов, используемых для узлов и деталей масляной системы (подшипники, помпы, приводы и т.д.) позволяет получать необходимую информацию о виде поврежденных деталей. Сопоставление металлов, обнаруженных при анализе проб смазочного масла, отобранных при чрезмерных износах с комбинацией металлов, содержащихся в деталях узлов и других элементах масляной системы, дает представление о том, где возникло повреждение.

В способе [7], содержащем периодическое измерение количества металла в смазочном масле масляной системы в процессе работы двигателя, производят определение пороговых значений концентраций металлических частиц с предельно допустимой концентрацией, характеризующей состояние, повышенный износ трущихся элементов привода, оценку состояния двигателя.

Однако существующий способ по оценке содержания металлов в масле позволяя подтвердить разрушение двигателя, не прогнозирует начало разрушения, предотказное состояние.

Цель изобретения - повысить надежность приводов газоперекачивающих агрегатов за счет прогнозирования начала разрушения двигателей. Для решения указанной задачи в способе контроля и прогнозирования состояния газотурбинных двигателей, преимущественно двигателей с межвальными подшипниками, и на базе этих двигателей приводов газоперекачивающих агрегатов, включающем периодическое измерение уровня количества частиц железа в пробах смазочного масла масляной системы, подвергающихся воздействию соприкасающихся сред и трущихся поверхностей в процессе работы двигателя, определение пороговых значений концентрации железа в рабочем масле двигателя для нормального и повышенного износа, при измерении концентрации частиц железа Сж в масле определяют пороговые значения концентрации железа в пределах Сж = 1,8 - 2,0 г/т и при наличии дальнейшего роста Сж при нормальном износе и увеличении вибрации прогнозируют предотказное состояние и устанавливают время наработки двигателя привода ГПА до предотказного состояния, равное 300 - 400 ч. При этом область предотказного состояния характеризует резкое повышение среднего значения (в 4 - 8 раз) и разброс измеренных значений концентрации железа выше 1,8 г/т, зависящий от смены масла, режима работы привода, ранее практически не влияющих.

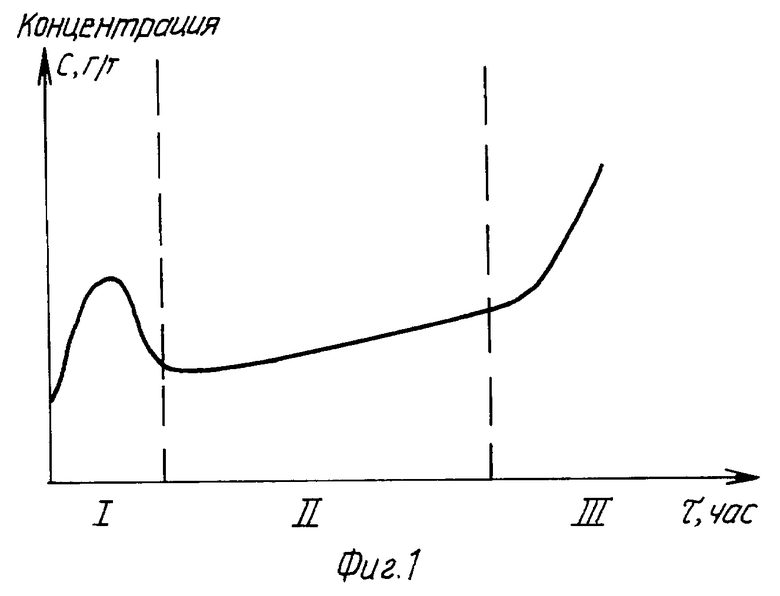

Сущность изобретения поясняется на фиг. 1, на которой изображен закон изменения концентрации металлов (Сж, г/т) в масле в процессе наработки двигателя (τ, час), где I - период приработки узлов двигателя, II - линейная (в пределах допустимых значений) - нормальный износ поверхности, III - интенсивное увеличение среднего значения Сж - прогноз предотказного состояния (разрушения, поломки), при этом комплексно учитывают появление вибрации приводов, включение сигнализации стружки в месте и делают вывод о возможности дальнейшей эксплуатации двигателя.

На фиг. 2 - блок-схема установки рентгеноспектрального анализа металлов. Схема включает 1 - рентгеновскую трубку, 2 - фильтр с исследуемым образцом масла 3 - пульт управления с цифровым индикатором табло; на фиг. 3 - 8 - графики изменения содержания железа в рабочем масле двигателей самолета в зависимости от наработки.

Оценка изменения содержания продуктов износа в рабочем масле МС-8П проводится по анализу этих изменений в эксплуатации двигателей, установленных на самолетах, с различной наработкой, т.е. оценивается характер изменения этого показателя. Известна типичная зависимость (фиг. 1) изменения содержания металлов в масле от времени наработки [7] включающая:

- период приработки узлов двигателя,

- нормальное изнашивание,

- интенсивное изнашивание, предшествующее разрушению какого-либо узла двигателя.

Определяется изменение содержания металлов в рабочем масле зависимости от наработки двигателя на этапах нормального и повышенного износа узлов трения, в том числе при постановке двигателей на особый контроль при появлении отклонений от показателей нормальной работы.

Отбираются пробы масла из двигателей, которые в процессе эксплуатации вышли из строя вследствие разрушения их узлов.

Для оценки нормального или повышенного износа пробы масла отбираются согласно рекомендуемым методикам [8] . На двигателях отбор проб масла МС-8П осуществляется через каждые (50±10) ч налета, не более чем через 15 мин после остановки двигателя, с проливом первой порции (в объеме 10 - 15 мл). При отборе проб масла фиксируется дата отбора, наработка двигателя, сорт масла, факты возможной замены масла, отмечаются повышенные вибрации или сигнал "Стружка в масле".

Пробы в пределах 15 часов с момента отбора анализируются на рентгеноспектральном приборе "Барс-3". В отобранных пробах определяется содержание железа в меди.

Выявлено, что наиболее информативным металлом для ГТД из всех определяемых на приборе "Барс-3" является железо, поэтому оценивается изменение его содержания в масле.

Результаты анализа наносятся на графики для оценки зависимости содержания железа в масле от наработки двигателя, т.е. Cж = f(τ)

В качестве критерия состояния двигателя по показателям масла принимается возрастание содержания железа по времени эксплуатации двигателя. При этом рассматривается превышение полученной при анализе концентрации железа нормируемых значений (4 г/т - для постановки двигателя на особый контроль, 6 г/т - для снятия двигателя с эксплуатации).

Кроме того, оценивается характер изменения зависимости Cж = f(τ) с учетом замены масла и появления признаков неправильной работы двигателя (вибрации, загорание сигнала "Стружка в масле" и др.). При выявлении заметного роста содержания железа в масле, в отдельных случаях в сочетании с другими показателями, делается вывод о вероятности выхода из строя узлов двигателя.

Изменение концентрации металла в масле Cж в зависимости от наработки двигателя, предшествующее разрушению, наблюдается в виде двух типов:

- резкое увеличение Cж до значений CПДК

- незначительное увеличение уровня концентрации металлов в пределах Cж < 4,0 г/т, которая при достаточно большой наработке (свыше 2500 ч) резко возрастает.

Независимо от наработки и значений концентрации железа на участке нормальной эксплуатации поломке узлов предшествует заметное увеличение среднего значения содержания металла (железа), но не достигающее предельных значений C1 = 4 г/т и C2 = 6 г/т. В течение определенного времени содержание металла изменяется, увеличивается количество разброса, зависящее в частности от смены масла и режимов работы приводов (результаты изменений не выходят за допустимые пределы), что свидетельствует о повышенном износе деталей. В дальнейшем непосредственно перед поломкой в течение времени около 100-150 ч наблюдается интенсивное (в 4 - 8 раз) резкое увеличение концентрации железа (Cж) до величины, превышающей допустимую концентрацию или меньшую, но сопровождающуюся повышенными вибрациями или сигналом "Стружка в масле".

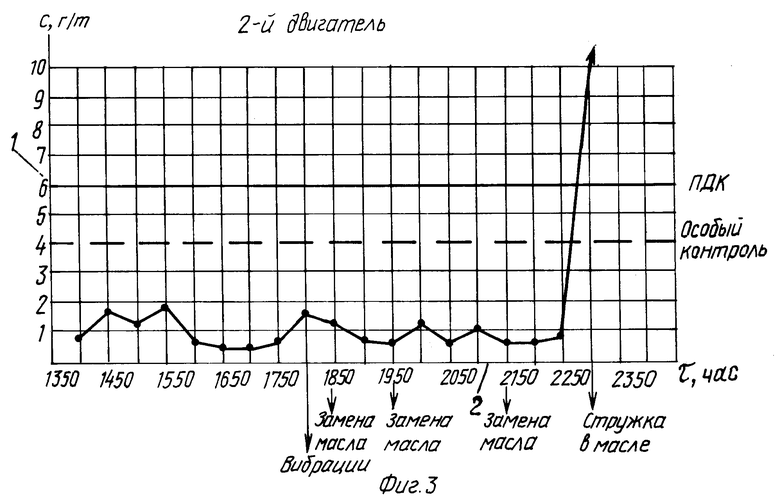

Результаты анализов содержания железа в масле 1-го двигателя, представленные на графике фиг. 3, показали, как постоянное и небольшое содержание железа (≈ 1,0 г/т) в масле в период наработки до 2250 ч резко увеличилось при следующем отборе (т.е. через 50 ч) и превысило 10 г/т. Кроме того, при этом сработал сигнал "Стружка в масле". Двигатель был снят и при его разборке зафиксировано разрушение межвального подшипника. В этом случае наблюдалось резкое увеличение концентрации железа до величин, намного превышающих предельно допустимые концентрации (CПДК = 6,0 г/т) и разрушение узла двигателя наблюдалось при наработке, превышающей 2000 ч.

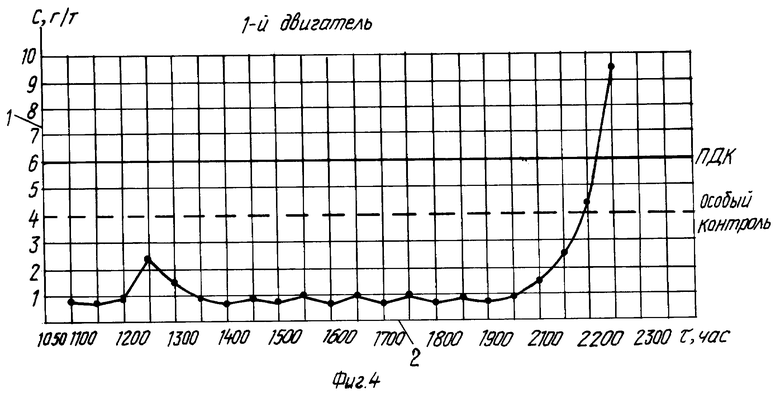

Изменение содержания металла в масле второго двигателя показано на фиг. 4. Из графика видно, что до наработки 1950 ч заметного изменения содержания металла в масле не наблюдалось, а уровень железа составлял 0,7 г/т и практически оставался постоянным. Однако в пробе масла, отобранной через следующие 50 ч, содержание железа увеличилось в 2 раза и достигло уровня 1,4 г/т. В последующих пробах масла содержание железа при наработке 2050 ч равнялось 2,3 г/т, при 2100 ч - 4,1 г/т, а при наработке 2150 ч достигало 9,4 г/т, что значительно превышало предельную нормируемую величину 6 г/т. После чего двигатель был снят с эксплуатации и при его разборке было выявлено разрушение межвального подшипника, что и явилось причиной равномерного (в 2 раза после каждого отбора) быстрого возрастания концентрация железа в пробах масла.

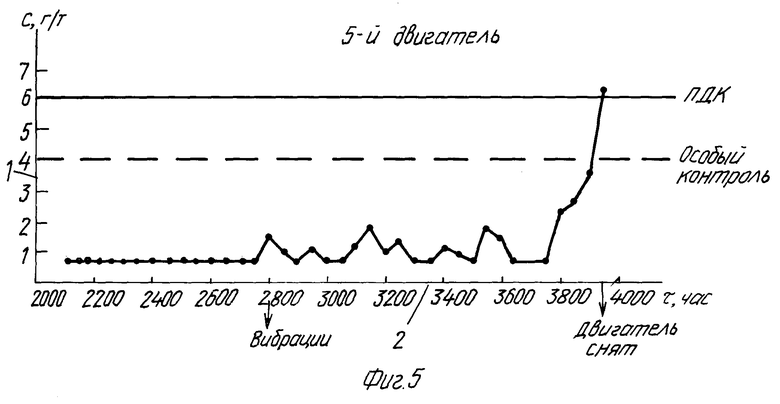

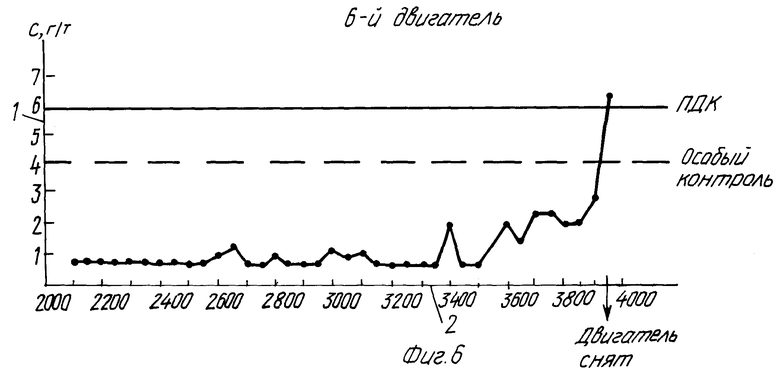

Изменения содержания железа в масле третьего и четвертого двигателя от наработки представлены на графиках фиг. 5 и 6 соответственно. Так, для 3-го двигателя (фиг. 5) постоянное и небольшое содержание железа (ниже 1 г/т) в масле в зоне наработки до 2750 ч периодически увеличивалось, приближаясь к 2 г/т. Затем с наработки, равной 3750 ч, концентрация железа резко стала увеличиваться и через 200 ч достигла величины 6,3 г/т, которая превышала ПДК. После этого двигатель был снят с эксплуатации.

Для 4-го двигателя содержание железа было практически постоянным (≈ 1,0 г/т) до наработки 3350 ч, затем концентрация железа увеличилась до 2 г/т. Эта величина несколько раз незначительно снижалась, а после 3800 ч работы двигателя содержание железа стало резко возрастать и за 150 часов увеличилось с 2 г/т до 6,5 г/т.

У 5-го двигателя изменение содержания железа было аналогично. С наработки 2400 ч его величина с 1 г/т начала постоянно увеличиваться, достигая в отдельных случаях величин, превышающих 4 г/т. При наработке двигателя 3450 ч концентрация железа стала равной 11,5 г/т, что стало причиной снятия двигателя.

Можно сделать вывод, что значения концентрации металлов, предшествующие разрушению двигателя, превышали значения ПДК и фиксировались при наработке свыше 2000 ч.

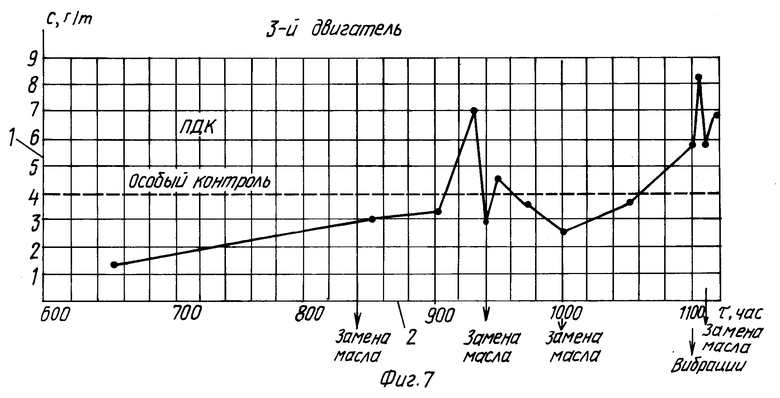

Кроме того, в данных исследованиях отмечено еще 2 характерных изменения содержания металлов в рабочем масле, когда двигатель разрушился при наработке 1000 ч и меньше. Эти данные изображены на графиках фиг. 7 и 8.

На фиг. 7 видно, что содержание железа в масле МС-8П достигло значительной величины 3 г/т при наработке двигателя 850 ч. При дальнейшей его работе концентрация железа в масле продолжала увеличиваться и в отдельных случаях превышала нормируемые величины 4 г/т и 6 г/т. Исключение составляли пробы, отбираемые непосредственно после замены масла в масляной системе.

При наработке двигателя 1100 ч концентрация железа в масле достигла величины 8,2 г/т, при этом зафиксированы повышенные вибрации. Содержание железа в этом случае не снизилось и после полной замены масла. Затем наблюдалось постепенное увеличение концентрации Cж до величин, превышающих CПДК, при которых были зафиксированы повышенные вибрации при наработке двигателя 1100 ч. Этот случай изменения концентрации железа от наработки можно отнести к случаю II, характерному для 2-го двигателя. Двигатель был снят, и в результате его разработки было зафиксировано разрушение одного из его узлов.

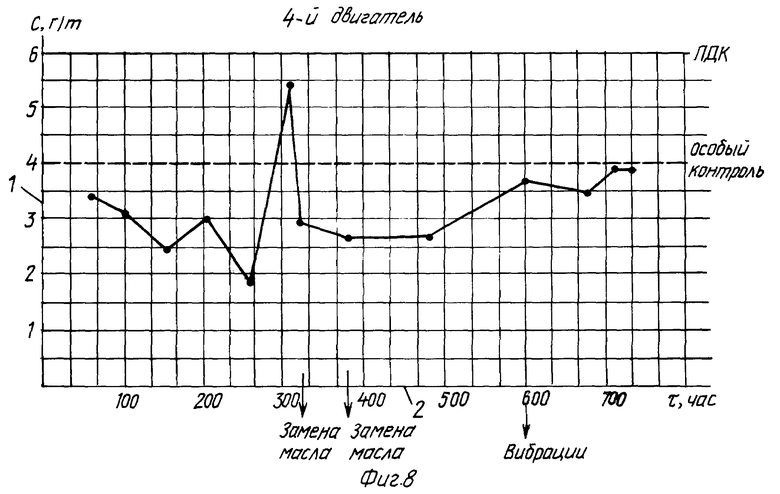

Имело место разрушение межвального подшипника двигателя без достижения нормируемых величин (4 г/т и 6 г/т) - фиг. 8. В этом случае произошло одноразовое возрастание концентрации железа (5,4 г/т) уже при наработке 300 ч. Однако после замены масла эта величина снизилась до 3 г/т.

После этого происходило монотонное возрастание концентрации железа, хотя абсолютная ее величина не превысила нормируемого значения 4 г/т. Описанное изменение содержания железа в масле более интенсивно, чем при нормальной работе двигателя и совпало с появлением повышенных вибраций. После 800 ч наработки двигатель разобрали, и было обнаружено разрушение межвального подшипника.

Как видно из приведенных данных, первую и вторую группу двигателей, в которых произошло разрушение отдельных узлов, объединяет, то, что концентрация железа во всех случаях после постоянного и небольшого ее значения начинала увеличиваться, и за небольшой период (150...350 ч) достигло значений, превышающих ПДК.

Следовательно, если содержание железа в масле, отобранном из масляной системы двигателя, начинает увеличиваться, и этот процесс продолжается после достижения 2 г/т, то такой двигатель необходимо брать под контроль, т.к. это свидетельствует о работе двигателя с повышенным износом. Если после нескольких отборов масла уровень содержания в нем железа стабилизируется на величине ниже 2 г/т, тогда можно перейти к нормальной его эксплуатации. Кроме отбора проб в строго указанное регламентом время необходимо контролировать другие показатели, такие как частота замены масла в масляной системе, уровень вибрации и случаи срабатывания сигнализатора "Стружка в масле". Это позволит более правильно оценивать состояние двигателя по изменению содержания металлов в рабочем масле при его работе, оценивать время наработки двигателя до предотказного состояния и определение момента особого контроля за работой двигателя.

Используемая литература

1. Белоконь Н.Н., Поршаков Б.П. Газотурбинные установки на компрессорных станциях магистральных газопроводов. М.: Недра, 1969.

2. Биргер И.А. Техническая диагностика. М.: Наука, 1978. с. 189, 192.

3. Патент Франции N 2164975, F 16 N 29/00.

4. Патент Англии N 1314458, G 01 N 15/06.

5. Патент Англии N 1256291, F 16 N 29/00, G 01 P 13/00.

6. Блохин М.А. Методы рентгеноспектральных исследований. М., 1959.

7. Бюллетень N 205.0515.2 (512-БД-В). Оценка технического состояния двигателей по концентрации металлических примесей в масле, 1989. Прототип.

8. Инструкция по отбору проб масла на определение концентрации продуктов износа из систем смазки газотурбинных двигателей и редукторов летательных аппаратов гражданской авиации. ГосНИИ ГА, 1976.

Способ относится к области авиации, электроэнергетике, технике газовой и нефтяной промышленности газоперекачивающих станций. Способ контроля и прогнозирования состояния газотурбинных двигателей, преимущественно двигателей с межвальными подшипниками, включает периодическое измерение частиц железа в смазочном масле в процессе работы двигателя. При этом определяют пороговое значения концентрации металлических частиц железа для нормального износа Сж = 1,8 - 2,0 г/т и при наличии дальнейшего роста Сж оценивают время наработки двигателя до предотказного состояния, равное 300 - 400 ч. Такой способ обеспечивает при диагностировании состояния ГТД повышение безопасности работы двигателя и повышение качества обслуживания при эксплуатации двигателя. 8 ил.

Способ контроля состояния газотурбинного двигателя, включающий периодическое измерение частиц железа в смазочном масле масляной системы в процессе работы двигателя, определение пороговых значений концентрации железа для нормального и повышенного износа, отличающийся тем, что при измерении концентрации железа в масле определяют пороговое значение концентрации железа в пределах Сж = 1,8-2,0 г/т, и при наличии дальнейшего роста концентрации железа при нормальном износе и увеличении вибрации прогнозируют предотказное состояние и устанавливают время наработки двигателя до этого состояния, равное 300-400 ч.

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

| Способ контроля технического состояния стационарного газотурбинного агрегата и устройство для его осуществления | 1989 |

|

SU1651132A1 |

| Способ контроля технического состояния силовой установки | 1980 |

|

SU924540A1 |

| Способ определения техническогоСОСТОяНия гАзОТуРбиННОгО гАзО-пЕРЕКАчиВАющЕгО АгРЕгАТА | 1978 |

|

SU805104A1 |

| СПОСОБ СОЗДАНИЯ ЛЕДЯНОЙ ПЕРЕПРАВЫ | 2000 |

|

RU2164975C1 |

| Интегрирующий аналого-цифровой преобразователь | 1986 |

|

SU1314458A1 |

| GB 1256291 A, 02.02.1968. | |||

Авторы

Даты

2001-03-20—Публикация

1998-11-24—Подача