1

Изобретение относится к области эксплуата ции газотурбинных агрегатов, преимущественно для привода нагнетателей магистральных газопроводов.

Известен способ определения технического состояния газотурбинного агрегата путем определения зталонной мощности на стенде, фактической на зксплуатационном режиме и сравнения последней с эталонной 1.

Но в этом способе мощность определяют по приводимому электрогенератору и потому способ неприменим к газотурбинным газоперекачивающим агрегатам для привода нагнетателей магистральных газопроводов.

Наиболее близок к предлагаемому способ определения технического состояния газотурбинного газоперекачивающего агрегата путем получения фактической мощности на эксплуатационном режиме по измеренным термодинамическим параметрам и сопоставления ее с эталонной, определенной по предварительно получеииой зависимости мощности от частоты вращения силовой турбины и температуры за турбиной 2.

Однако этот способ относительно сложен в реализации при недостаточно высокой точности, что обусловлено необходимостью проведения специальных испытаний для определения фактической мощности.

Цель изобретения - упрощение и повышение точности определения технического состояния газотурбинного газоперекачивающего агрегата.

Эта цель достигается тем, что на эксплуатационном режиме измеряют фактический расход тепла, а фактическую мощность находят по предварительно полученной зависимости эталонного расхода тепла от температуры и частоты, причем первоначально по этой зависимости находят значение температуры, соответствующее фактическому расходу тепла, а затем по зависимости мощности от температуры и частоты фактическую мощность, соответствующую полученному значению температуры.

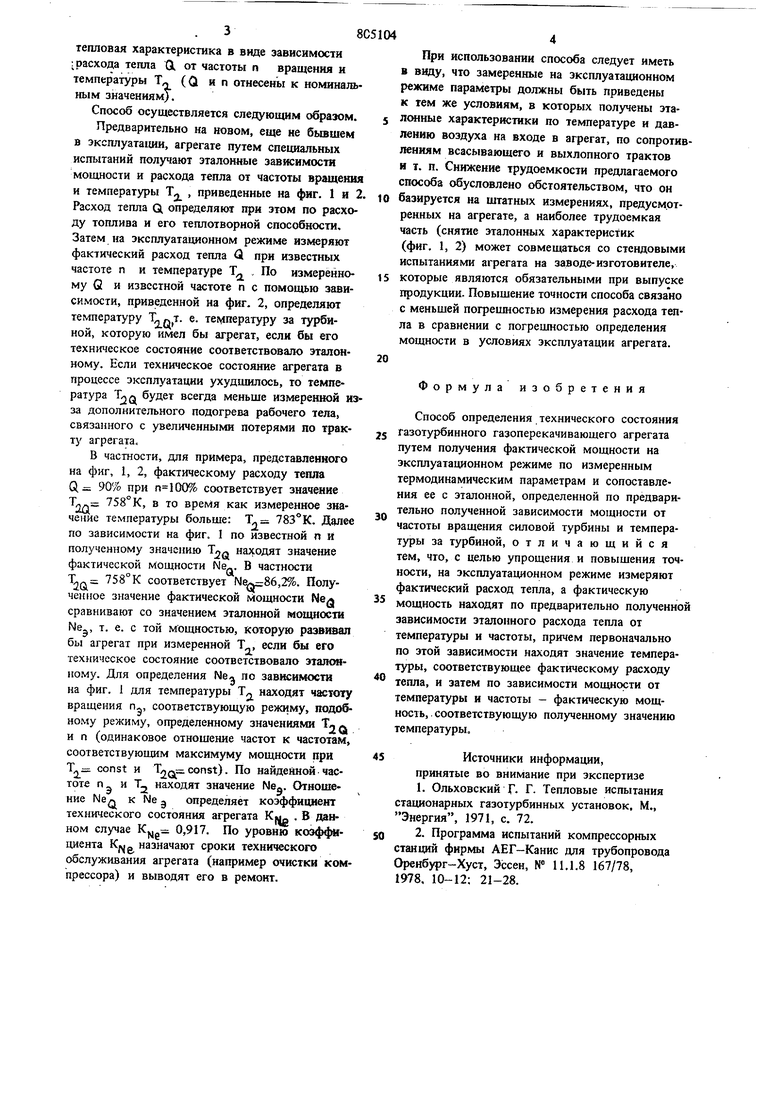

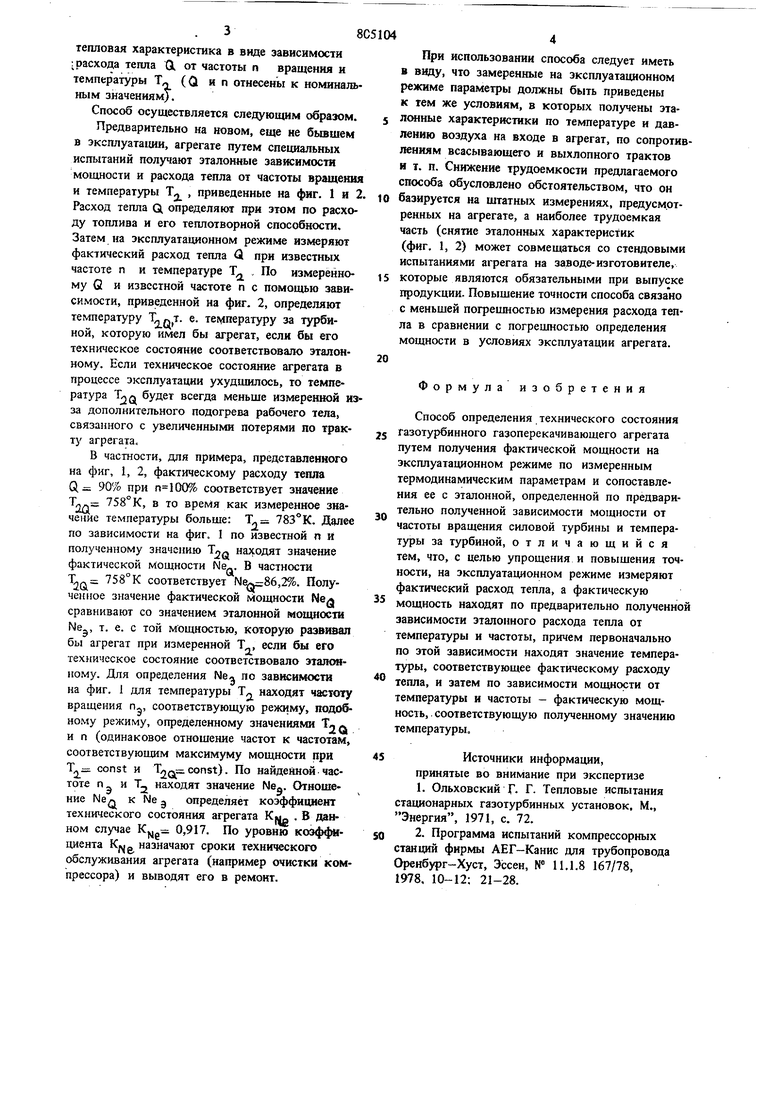

На фиг. 1 приведена типовая нагрузочная характеристика в виде зависимости мощности Ne от частоты п вращения силовой турбины и температуры Т- за турбиной (Ne и п отнесены к номинальным значениям); на фиг. 2 - типовая 3 тепловая характеристика в виде зависимости : расхода тепла СХ от частоты п вращения и температуры Т (Q и п отнесены к номиналь ным значениям). Способ осуществляется следующим образом. Предварительно на новом, еще ие бывшем в эксплуатащш, агрегате путем специальных испытаний получают эталонные зависимости мощности и расхода тепла от частоты вращени и температуры T,j , приведеннью на фиг. 1 и Расход тепла Q. определяют этом по расхо ду топлива и его теплотвориой способности. Затем на эксплуатационном режиме измеряют фактический расход тепла Q при известных частоте п и температуре Т . По измеренному Q и известной частоте п с помощью зависимости, приведенной на фиг. 2, определяют температуру А,Т- ® температуру за турбиной, которую имел бы агрегат, если бы его техническое состояние соответствовало эталонному. Если техническое состояние агрегата в процессе эксплуатации ухудцшлось, то температура Тлл будет всегда меньще измеренной и за дополнительного подогрева рабочего тела, связа 1ного с увеличенными потерями по тракту агрегата. В частности, для примера, представленного на фиг, 1, 2, фактическому расходу тепла Q ; 90% при соответствует значение 2Л 2 то время как измеренное значение температуры больше: Tj 783°К. Далее по зависимости на фиг. I по известной п и полученному значению TJQ находят значение фактической мощности Ne-. В частности 2й соответствует ,2%. Полученное значение фактической мощности Ne сравнивают со значением эталонной моишости Ne., т. е. с той мощностью, которую разв1шал бы агрегат при измеренной Т., если бы его техническое состояние соответствовало зтажшному. Для определения Ne по зависимости на фиг. 1 для температуры Т находят частоту вращения п, соответствующую режиму, подоб ному режиму, определенному значениями Т-л и п (одинаковое отношение частот к частотам соответствующим максимуму мощности при Т. const и Тлорconst). По найденной частоте п и Tj находят значение Neg. Отношение Ne л к Ne g определяет коэффициент технического состояния агрегата Кы . В данном случае К 0,917. По уровню коэф4мциента назначают сроки технического обслуживания агрегата (например очистки ком прессора) и выводят его в ремонт. При использовании способа следует иметь в ввду, что замеренные на эксплуатационном режиме параметры должны быть приведены к тем же условиям, в которых получены этал М1ные характеристики по температуре и давлению воздуха на входе в агрегат, по сопротивлениям всасывающего и выхлопного трактов и т. п. Снижение трудоемкости предлагаемого способа обусловлено обстоятельством, что он базируется на щтатных измерениях, предусмотренных на агрегате, а наиболее трудоемкая часть (снятие эталонных характеристик (фиг. 1, 2) может совмещаться со стендовыми испытаниями агрегата на заводе-изготовителе, которые являются обязательными при выпуске продукции. Повыщение точности способа связано с меньщей погрещностью измерения расхода тепла в сравнении с погрещностью определения мощности в условиях эксплуатации агрегата. Формула изобретения Способ определения технического состояния газотурбинного газоперекачивающего агрегата путем получения фактической мощности на эксплуатационном режиме по измеренным термодинамическим параметрам и сопоставления ее с эталонной, определенной по предварительно полученной зависимости мощности от частоты вращения силовой турбины и температуры за турбиной, отличающийся тем, что, с целью упрощения и повышения точности, на эксплуатационном режиме измеряют фактический расход тепла, а фактическую мощность находят по предварительно полученной зависимости эталонного расхода тепла от температуры и частоты, причем первоначально по зтой зависимости находят значение температуры, соответствующее фактическому расходу тепла, н затем по зависимости мощности от температуры и частоты - фактическую мощность, . соответствующую полученному значению температуры. Источники информации, принятые во внимание при экспертизе 1.Ольховский Г. Г. Тепловые испытания стационарных газотурбинных установок, М., Энергия, 1971, с. 72. 2.Программа испытаний компрессорных станций фирмы АЕГ-Канне для трубопровода Оренбург-Хуст, Эссен, № 11.1.8 167/78, 1978, 10-12: 21-28.

10

50Sff

96 foo т f.

W ui.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения величины массовых выбросов загрязняющих веществ в окружающую среду от газоперекачивающих агрегатов стационарного типа | 2024 |

|

RU2840468C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2009 |

|

RU2406990C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ "КВАНТ-Р" | 2017 |

|

RU2660216C1 |

| Способ определения мощности газотурбинного двигателя газоперекачивающего агрегата | 1983 |

|

SU1114142A1 |

| Способ регулирования газопровода | 1987 |

|

SU1755000A1 |

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2536759C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ КОМПРЕССОРНОГО ЦЕХА С ГАЗОТУРБИННЫМ ПРИВОДОМ РЕГЕНЕРАТИВНОГО ЦИКЛА И КОМПРЕССОРНЫЙ ЦЕХ С ГАЗОТУРБИННЫМ ПРИВОДОМ РЕГЕНЕРАТИВНОГО ЦИКЛА | 2004 |

|

RU2245461C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОМПЛЕКСА АГРЕГАТОВ КОМПРЕССОРНОГО ЦЕХА | 2001 |

|

RU2181854C1 |

| СПОСОБ МОНИТОРИНГА РАБОТЫ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2626293C1 |

| Способ диагностики состояния подшипников многовального нагнетателя газа | 1982 |

|

SU1076800A1 |

Авторы

Даты

1981-02-15—Публикация

1978-11-29—Подача