Изобретение относится к способам определения технического состояния двигателей, машин и механизмов по характеристикам металлических частиц износа, обнаруженных в смазочных маслах, топливах и специальных жидкостях.

Известны различные способы определения технического состояния двигателей: по отдельным характеристикам износных частиц: концентрации микропримесей металлов в смазочном масле, топливе и специальных жидкостях; индексу износа; по числу износных частиц; их форме /1/.

Известен способ спектрального определения концентрации металлов в работающих авиамаслах /2/, включающий отбор пробы масла из маслосистемы двигателя и подготовку ее к анализу, подготовку стандартных образцов, построение градуировочной характеристики по стандартным образцам, анализ проб масла. При этом проводятся интегральные измерения сигнала за экспозицию, рассчитываются средние арифметические значения результатов измерений отдельно по каждому из определяемых элементов, по градуировочным - графикам среднеарифметические величины результатов измерений переводятся в концентрации соответствующих элементов и по величине полученных концентраций судят о состоянии двигателя.

Ближайшим аналогом является способ определения микропримесей металлов в смазочных маслах, топливах и специальных жидкостях /3/, заключающийся в том, что предварительно подготавливают образцы сравнения и пробу масла, отобранную из маслосистемы двигателя, пробу вводят в спектральный источник света со скоростью, обеспечивающей с заданной вероятностью раздельную во времени регистрацию сигналов от каждой частицы анализируемой примеси, при этом вводят пробу в виде аэрозоля путем распыления в плазмотрон, регистрируют оптические сигналы излучения одновременно по двум или более измерительным каналам, каждый из которых настроен на аналитическую спектральную линию своего химического элемента, преобразуют оптические сигналы в электрические импульсы, измеряют их, определяют массы отдельных элементов, находящихся в виде металлических частиц износа и в виде раствора, по величине импульсов, величине равновесного сигнала и градуировочным характеристикам, при этом для сигналов, зарегистрированных одновременно на двух или более каналах, определяют элементный и стехиометрический состав соответствующих частиц.

В результате определяют следующие характеристики частиц износа: элементную концентрацию растворенного металла, элементную концентрацию металла, находящегося в виде частиц износа, число простых частиц, состоящих из одного элемента, число сложных частиц, состоящих из нескольких элементов, и их элементный состав, общее число частиц, средний размер частиц. По полученным характеристикам износных частиц, находящихся в работающем в двигателе масле, оценивают состояние двигателя.

У указанного прототипа и способов определения состояния двигателей присутствуют недостатки, которые снижают эффективность их использования для определения состояния двигателей, а именно точность и адресность диагноза.

Задачей данного изобретения является создание способа, позволяющего повысить эффективность определения степени износа узлов двигателей и оценить остаточный ресурс его эксплуатации.

Поставленная задача достигается тем, что в известном способе дополнительно по результатам сцинтилляционных измерений предыдущих диагностических исследований этого двигателя строят временные тренды параметров частиц (концентрации элементов, числа частиц, показатель крупности), при наличии выраженного максимума на тренде делают смыв осадка масляного фильтра, проводят сцинтилляционный анализ смыва, средний размер металлических частиц, смытых с фильтра, сравнивают с размером частиц в масле, оценивают относительное содержание металлов в смыве, сравнивают количество и состав сложных частиц в масле и в смыве и с учетом результатов сравнения параметров частиц износа, находящихся в масле и в смыве с фильтра, делают заключение о состоянии двигателя.

Замечено, что при повышении износа двигателей в преддверии разрушения у трендов параметров износных частиц, находящихся в работающем масле, наблюдается постепенное возрастание величины параметров (концентрации элементов и числа частиц в пробе, среднего размера частиц и т.д.) до некоторого предела, после которого наступает спад до первоначальной величины и даже ниже, в результате чего тренды имеют явно выраженный максимум. При учете только снижающейся величины параметров частиц такой двигатель ошибочно можно принять за исправный, нормально работающий. Замечено, что время от вершины максимума до момента разрушения подшипника составляет 120-150 часов. Подобное же снижение концентрации элементов в масле перед возникновением неисправности отмечено также авторами работы /1/, но этот факт авторами не обсуждался. Причиной снижения величины параметров является задержка крупных частиц масляными фильтрами. Механизм явления заключается в следующем: при нормальном износе, происходящим за счет трения взаимодействующих деталей, в основном образуются и поступают в масло мелкие частицы; при повышенном износе, происходящем за счет микрорезания, появляются более крупные частицы, которые начинают задерживаться масляными фильтрами, имеющими поры от 16 до 100 мкм. Дальнейшее развитие износа, переходящее в разрушение, приводит к появлению частиц выкрашивания, имеющих значительные размеры (десятки мкм и более), которые полностью задерживаются фильтрами, в то время как генерация мелких частиц, образующихся за счет нормального износа, практически прекращается, вследствие чего наблюдается снижение общего числа частиц в пробах масла. Следовательно, для того, чтобы иметь возможность оценить характер и степень износа узлов двигателя, омываемых маслом, необходимо наряду с параметрами частиц из масла иметь параметры частиц, осевших на фильтре, и принимать заключение по результатам их сравнения.

Таким образом, поставленная цель достигается измерениями и сравнением параметров износных частиц, находящихся в масле и на масляном фильтре двигателя, с параметрами среднестатистического, исправного двигателя подобного типа, в определенные моменты времени, соответствующие спаду (после прохождения максимума) трендов параметров частиц, находящихся в масле.

Способ осуществляется следующим образом.

Отобранную пробу исследуемого масла объемом 20-50 мл тщательно перемешивают с помощью ультразвука или механической мешалки, помещают в стакан центрифуги и центрифугируют в течение 60 минут при частоте вращения 4000 об/мин. Центрифугированием отделяют частицы металла, имеющие более высокую плотность, от металла, растворенного в масле и находящегося в молекулярной форме. В осадок выпадают только частицы металлов, внесенных в жидкость извне. Металлы присадок, в том числе и легкоионизируемые, остаются в верхнем слое, который удаляется по окончании центрифугирования. Верхний слой масла, не содержащий частиц примеси, удаляют пипеткой. Причем удалять нужно так, чтобы не захватить выделенный осадок, оставив как можно меньше масла в стакане. Затем в стакан доливают выбранный разбавитель, в котором отсутствуют анализируемые элементы, на котором приготавливали образцы сравнения, смесь тщательно перемешивают и сливают в емкость для анализа.

Предварительно подготовленную пробу с помощью ультразвукового распылителя превращают в мелкодисперсный золь. Распылитель работает в таком режиме, что частицы поступают в плазму последовательно по одной. Полученный золь, состоящий из капель жидкости и частиц металлов, потоком транспортирующего газа непрерывно вдувается в плазму газового разряда СВЧ плазмотрона циклонного типа, температура которой составляет около 5200К со скоростью, обеспечивающей с заданной вероятностью раздельную во времени регистрацию сигналов от каждой частицы анализируемой примеси.

При попадании частицы в плазму она нагревается, испаряется и полученный атомный пар возбуждается, т.е. происходит вспышка (сцинтилляция) частицы. Скорость поступления анализируемой пробы выбрана из расчета, чтобы частицы металла микропримеси поступали в плазму последовательно друг за другом.

Излучение атомного пара с помощью конденсора поступает на спектральный прибор. Разложенное в спектр излучение полихроматором регистрируется на выходе фотоумножителями.

Длительность импульсов излучения частиц пропорциональна времени нахождения их плазме и составляет 1-10 мс, а амплитуда, либо площадь импульса - испарившейся массе частицы. Поэтому на выходе фотоумножителей присутствуют последовательности импульсов различных амплитуд и длительностей. Электрические импульсы с фотоумножителей поступают на аналого-цифровой преобразователь и обрабатываются ЭВМ.

По специальным градуировочным характеристикам ЭВМ определяет концентрацию металла в частицах износа и концентрацию растворенного металла.

1. По результатам сцинтилляционных анализов проб масел, взятых в штатном порядке из картера коробки приводов при различных наработках двигателя, строят временные тренды параметров износных частиц (концентрации элементов, числа частиц, показатель крупности и т.д.).

2. При наличие на тренде выраженного максимума, в начальный и последующие моменты снижения величин параметров, делают смыв осадка с масляного фильтра и проводят сцинтилляционный анализ смыва.

3. Сравнивают полученные при анализе параметры (относительные содержания, размер и состав) частиц износа, смытых с фильтра, и частиц, находящихся в масле при этой же наработке.

4. По результатам сравнения, с учетом величин параметров исправного среднестатистического двигателя, делают заключение о степени износа исследуемого.

Пример конкретного применения.

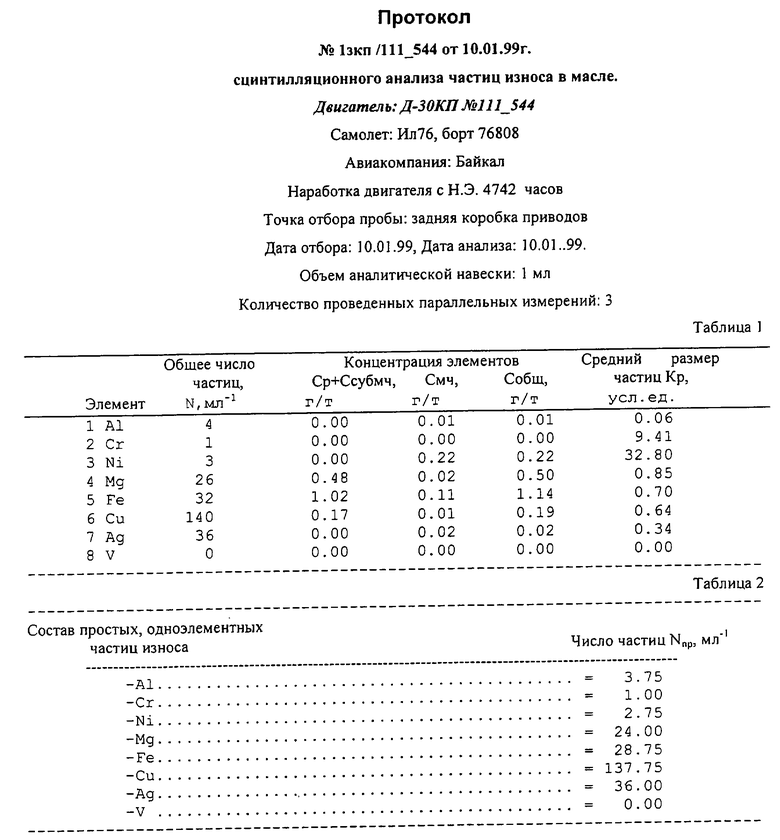

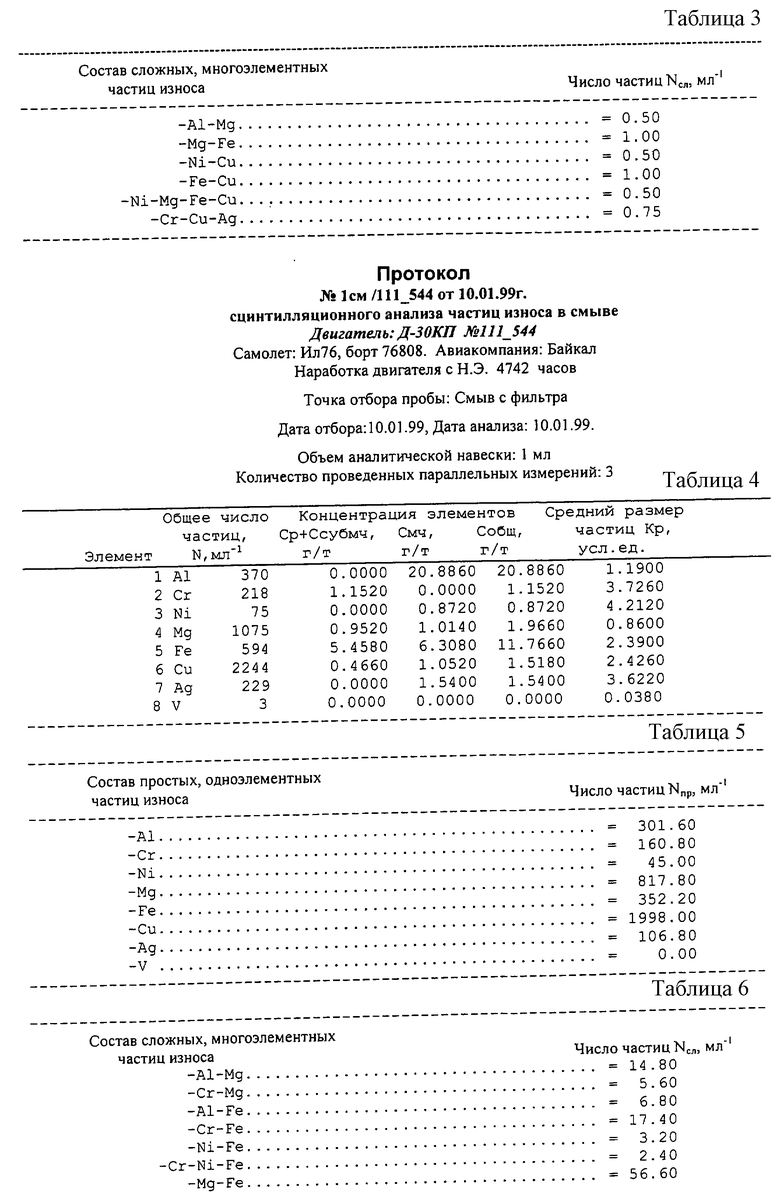

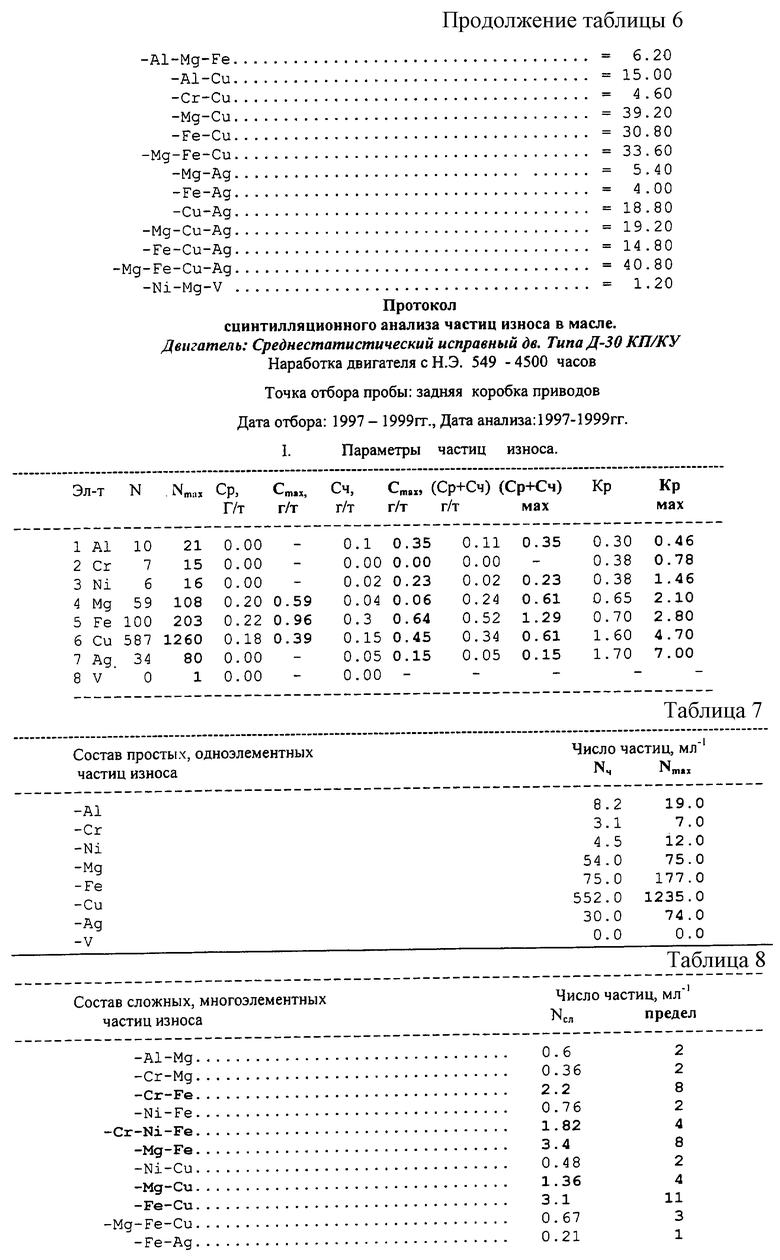

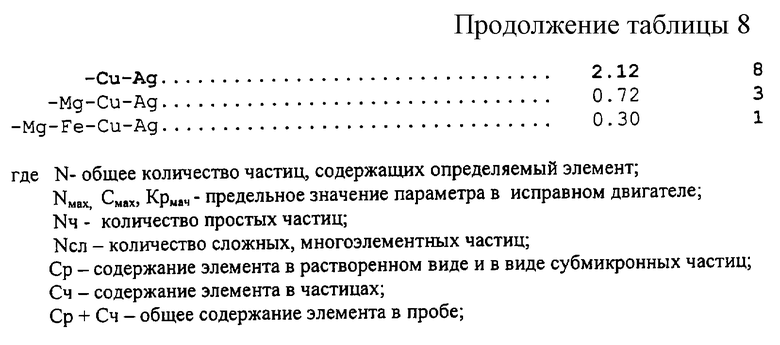

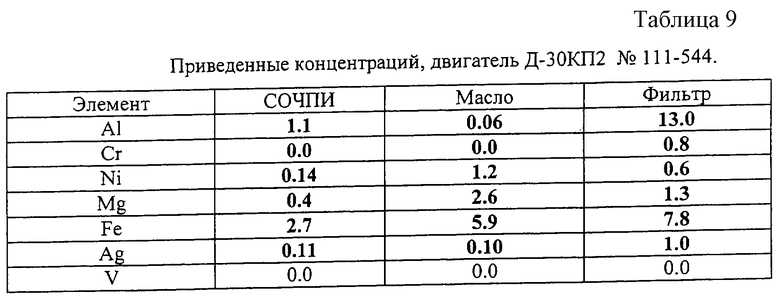

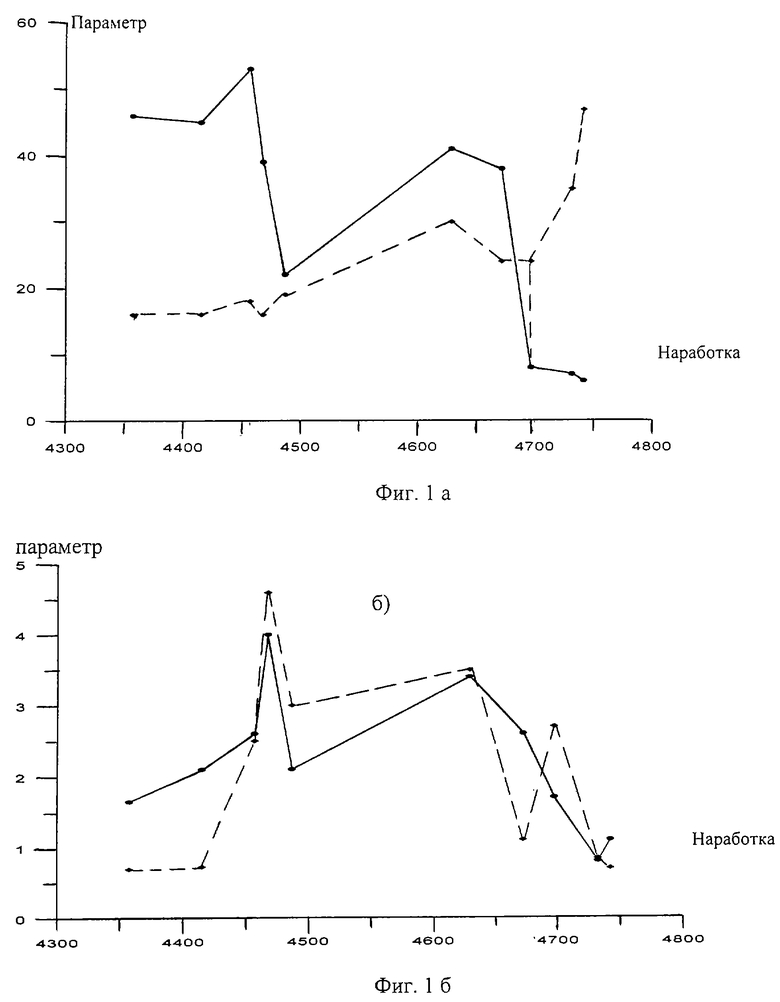

В качестве примера можно привести процесс разрушения межвального подшипника двигателя ДЗОКП2 111-544, снятого с крыла самолета по превышению нормы вибрации. Двигатель наблюдался сцинтилляционньм методом, начиная с наработки 4350 часов с начала эксплуатации (НЭ). С этой же наработки строились тренды параметров износных частиц по всем измеряемьм элементам. На фиг.1, для примера, приведены тренды только для железа и величины вибрации опоры турбины высокого давления. Результаты анализа масла и смыва частиц с фильтра, выполненного при наработке двигателя 4742 часа с НЭ (на участке наибольшего снижения тренда), приведены в протоколах и таблицах 1-8

На основании предыдущих и приведенных выше протоколов построены тренды концентрации, числа частиц и т.д., приведенные на фиг.1 а, б.

Где фиг.1а) Сплошная линия - изменение числа сложных частиц, пунктирная линия - показание вибрации двигателя прибором ИВУ-1М, mVx10.

Фиг. 1б) Сплошная линия - изменение содержания железа в масле ЗКП, г/т, пунктирная линия - изменение среднего размера частиц Fe, усл.ед.

Как видно из чертежа, тренды имеют ярко выраженный максимум. Начальный период эксплуатации характеризуется плавным повышением величины параметров частиц износа, а конечный - спадом в течение 120 часов, при резком возрастании вибрации. Следует отметить, что фильтр может проработать со времени его постановки на двигатель различное время, объем промывочного раствора проконтролировать сложно, да и все частицы с фильтра собрать невозможно, поэтому понятия "концентрация элементов" и "число частиц в единице объема" в протоколе анализа смыва не имеют смысла. Однако относительное число частиц, допустим приведенное к числу частиц меди в этой же пробе, или приведенные концентрации можно рассматривать в качестве параметра, сравнивая их с приведенными значениями параметров частиц, смытых с фильтра исправных двигателей (СОЧПИ). Так в случае с двигателем 111_544, коэффициенты, полученные для пробы смыва с фильтра, значительно превышают предельные значения параметров для всех элементов, см. таблицу 9.

Из чего следует (с учетом критериев поузловой диагностики) наличие неисправности межвального подшипника.

Источники информации

1. Первая международная конференция "Энергодиагностика" Сб. трудов. М., 1995 г., т.3, стр.120-152.

2. Аттестат методики измерения концентрации продуктов изнашивания на установках типа МФС при диагностике авиадвигателей. М., ГосНИИ ГА, 1993 г., с.6.

3. Патент РФ 2118815, G 01 N 21/73, 1996 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА | 2001 |

|

RU2226685C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ И ДРУГИХ МАШИН И МЕХАНИЗМОВ ПО ХАРАКТЕРИСТИКАМ МИКРОПРИМЕСЕЙ МЕТАЛЛОВ, ОБНАРУЖЕННЫХ В СМАЗОЧНЫХ МАСЛАХ, ТОПЛИВАХ И СПЕЦИАЛЬНЫХ ЖИДКОСТЯХ | 1999 |

|

RU2194973C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПРОСТЫХ И СЛОЖНЫХ ЧАСТИЦ ИЗНОСА В МАСЛОСИСТЕМЕ ДВИГАТЕЛЯ | 2004 |

|

RU2275618C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ, МАШИН И МЕХАНИЗМОВ | 2005 |

|

RU2285907C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ДВИГАТЕЛЕЙ | 2001 |

|

RU2239172C2 |

| СПОСОБ ПОУЗЛОВОЙ ТРИБОДИАГНОСТИКИ АВИАЦИОННОЙ ТЕХНИКИ ПО ПАРАМЕТРАМ ЧАСТИЦ ИЗНАШИВАНИЯ | 2012 |

|

RU2491536C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ ПО ПАРАМЕТРАМ ЧАСТИЦ ИЗНАШИВАНИЯ | 2015 |

|

RU2646533C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МИКРОПРИМЕСЕЙ МЕТАЛЛОВ В СМАЗОЧНЫХ МАСЛАХ, ТОПЛИВАХ И СПЕЦИАЛЬНЫХ ЖИДКОСТЯХ | 1998 |

|

RU2182330C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОПРИМЕСЕЙ МЕТАЛЛОВ В СМАЗОЧНЫХ МАСЛАХ, ТОПЛИВАХ И СПЕЦИАЛЬНЫХ ЖИДКОСТЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118815C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ ТРАНСМИССИИ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2251674C2 |

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания (ДВС) и способам их диагностирования. Изобретение позволяет повысить эффективность определения степени износа узлов двигателей и оценить остаточный ресурс его эксплуатации. Способ диагностики состояния двигателей заключается в том, что предварительно подготовленную пробу масла вводят в спектральный источник света со скоростью, обеспечивающей с заданной вероятностью раздельную во времени регистрацию сигналов от каждой встречающейся в пробе частицы износа. При этом вводят пробу в виде аэрозоля путем распыления в плазмотрон, регистрируют оптические сигналы излучения одновременно по двум или более измерительным каналам, каждый из которых настроен на аналитическую линию излучения своего химического элемента, преобразуют оптические сигналы в электрические, измеряют их, определяют по величине импульсных и равновесного сигналов и градуировочным характеристикам содержание элементов, находящихся в пробе отдельно в виде металлических частиц и в виде раствора. Для частиц, импульсные сигналы от которых зарегистрированы по двум и более каналам, определяют их элементный состав, полученные результаты используют для оценки состояния двигателя и его узлов. Дополнительно по результатам предыдущих диагностических исследований этого двигателя строят временные тренды параметров частиц (концентрации элементов, числа и состава частиц, показателя крупности). При наличии выраженного максимума на тренде делают смыв осадка масляного фильтра, проводят анализ смыва. Средний размер металлических частиц, смытых с фильтра, сравнивают с размером частиц в масле, сравнивают относительное содержание металлов в масле и в смыве, сравнивают количество и состав сложных частиц в масле и в смыве. По полученным результатам сравнения параметров частиц износа в масле и смыве с фильтра и с учетом сравнения параметров частиц износа для среднестатистического исправного двигателя делают заключение о состоянии исследуемого двигателя. 1 табл., 2 ил.

Способ диагностики состояния двигателей, заключающийся в том, что предварительно подготовленную пробу масла вводят в спектральный источник света со скоростью, обеспечивающей с заданной вероятностью раздельную во времени регистрацию сигналов от каждой встречающейся в пробе частицы износа, при этом вводят пробу в виде аэрозоля путем распыления в плазмотрон, регистрируют оптические сигналы излучения одновременно по двум или более измерительным каналам, каждый из которых настроен на аналитическую линию излучения своего химического элемента, преобразуют оптические сигналы в электрические, измеряют их, определяют по величине импульсных и равновесного сигналов и градуировочным характеристикам содержание элементов, находящихся в пробе отдельно в виде металлических частиц и в виде раствора, а для частиц, импульсные сигналы от которых зарегистрированы по двум и более каналам, определяют их элементный состав, полученные результаты используют для оценки состояния двигателя и его узлов, отличающийся тем, что дополнительно по результатам предыдущих диагностических исследований этого двигателя строят временные тренды параметров частиц (концентрации элементов, числа и состава частиц, показателя крупности), при наличии выраженного максимума на тренде, делают смыв осадка масляного фильтра, проводят анализ смыва, средний размер металлических частиц, смытых с фильтра, сравнивают с размером частиц в масле, сравнивают относительное содержание металлов в масле и в смыве, сравнивают количество и состав сложных частиц в масле и в смыве, по полученным результатам сравнения параметров частиц износа в масле и смыве с фильтра и с учетом сравнения параметров частиц износа для среднестатистического исправного двигателя делают заключение о состоянии исследуемого двигателя.

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОПРИМЕСЕЙ МЕТАЛЛОВ В СМАЗОЧНЫХ МАСЛАХ, ТОПЛИВАХ И СПЕЦИАЛЬНЫХ ЖИДКОСТЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118815C1 |

| Устройство для контроля загрязненности смазочного масла двигателя внутреннего сгорания | 1984 |

|

SU1347009A1 |

| СПОСОБ ВЫЯВЛЕНИЯ ДЕТОНАЦИИ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ С ИСКРОВЫМ ЗАЖИГАНИЕМ | 1994 |

|

RU2078323C1 |

| Устройство для диагностирования механизмов циклического действия | 1989 |

|

SU1679234A1 |

| RU 2073225 C1.10.02.1997 | |||

| СТАНЦИЯ ДЛЯ ИСПЫТАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2053492C1 |

| DE 19505415 A1, 22.08.1996 US 4716759 A, 05.01.1988 | |||

| DE 4422261 A, 22.06.1995. | |||

Авторы

Даты

2003-11-20—Публикация

2001-02-27—Подача