Настоящее изобретение относится к способу инкапсуляции, более конкретно - к способу заключения материала ядра в капсулу из природного полимера.

В пищевой промышленности инкапсуляцию используют для стабилизации материала ядра, для того чтобы контролировать время и скорость высвобождения материала ядра. Таким образом, инкапсуляция позволяет защищать чувствительные пищевые компоненты, обеспечить сохранение питательных свойств и замаскировать или сохранить запахи и ароматы. Инкапсуляция повышает стабильность витаминов или минеральных добавок, например таких витаминов и добавок, которые обычно чувствительны к ультрафиолетовому излучению, свету, кислороду, металлам, влажности и температурным изменениям. Более того, инкапсуляция используется также в фармацевтической промышленности для защиты выстилки рта и пищевода от вводимых перорально раздражающих лекарственных веществ, которые высвобождаются в желудке под воздействием кислот и ферментов на оболочку капсулы, или для того, чтобы обеспечить контролируемое высвобождение лекарственных веществ, вводимых внутримышечно, подкожно или внутривенно.

В качестве материала для стенок капсул известно использование белков (белка молочной сыворотки, соевого, желатина, яичного белка, казеина, белка из сыворотки человека и т.п.) и полисахаридов (крахмала, карбоксиметилцеллюлозы). Обзор использованных способов приведен в работе Gupta, P.K. and Hung, C.T., "Albumin Microspheres: application in drug delivery", J. Microencapsulation, (1989), 6, 464-472 и в работе R. Arschady, "Albumin Microspheres and Microcapsules: Methodology of manufacturing technigues, "Journalo of Controlled Release, 14(1990) 111-131. Обычно активный ингредиент растворяют, эмульгируют или диспергируют в растворе белка в воде, а затем производят денатурацию белка, вследствие чего он становится не растворимым в воде, захватывая активный ингредиент. В зависимости от того, какого размера и формы требуются капсулы, можно использовать различные способы, описанные в литературе - от простого измельчения до создания двойных эмульсий в масляной среде перед денатурацией. Однако обычно во всех способах денатурацию осуществляют либо нагревом (100-180oC), либо путем химического сшивания с использованием подходящих агентов сшивания, таких как глутаральдегид. Очевидно, что денатурация путем нагрева не пригодна для таких чувствительных к нагреву активных ингредиентов, как некоторые витамины, ароматизаторы, отдушки, или для таких лекарственных веществ, как метотрексат, эпинефрил, сальбуматол, о чем говорится в работе "Albumin Microspheres: Physicochemical characteristics", J. Microencapsulation, (1989) 6 427-461. Химическое сшивание также не пригодно в тех случаях, когда для этого используют агенты, которые не допускаются к применению в пищу или в качестве лекарств.

Авторами разработан способ инкапсуляции, который позволяет преодолеть вышеуказанные проблемы, возникающие при использовании нагрева или химических агентов, путем использования природного полимера в качестве материала для инкапсуляции и путем обработки материала ядра и материала для инкапсуляции под высоким давлением и при температуре от 0 до 100oC.

Настоящее изобретение предлагает способ инкапсуляции материала ядра, согласно которому материал ядра смешивают с водной средой, содержащей природный пищевой полимер, и обрабатывают полученную смесь под давлением от 15000 до 200000 фунтов/кв.дюйм (от 103410 кПа до 1378800 кПа) и при температуре от 0 до 200oC до получения гельной матрицы, содержащей материал ядра, заключенный в капсулу из природного полимера, а затем высушивают.

При желании перед обработкой давлением способ включает смешивание полученной смеси с растопленным жиром до получения водомасляной эмульсии, содержащей капельки, охлаждение эмульсии до отверждения жирной фазы, последующую обработку эмульсии под давлением до преобразования капелек в гельные частицы, отделение гельных частиц от жирной фазы и промывку отдельных гельных частиц.

Полученные капсулы могут представлять собой микрокапсулы с размером частиц от 1 мкм до 3 мм, предпочтительно от 2 мкм до 2 мм, еще лучше - от 5 мкм до 0,5 мм. Материал сердцевины может быть твердым веществом или жидкостью и может представлять собой вещество, используемое в пищевой промышленности, такое как ароматизатор, краситель, витамин, минерал, специю или масло, или же он может представлять собой фармацевтическое вещество.

Преимущества настоящего изобретения раскрываются особенно ярко в тех случаях, когда материал ядра является чувствительным к повышению температуры или к химическим веществам.

Полимерный материал для инкапсуляции может представлять собой полисахарид, такой как пектин или смола, например карбоксиметилцеллюлозу, низкомолекулярный метоксипектин, альгинат, крахмал и т.п., или же любой белок животного или растительного происхождения, растворимый или диспергируемый в воде, например белок молочной сыворотки, казеин, желатин, белок сыворотки человека, яичный белок или соевый белок. Полимер для инкапсуляции, предпочтительно, должен быть нетоксичным, не растворимым в воде после обработки под высоким давлением, биологически совместимым и биологически разложимым, он должен представлять собой хорошую преграду для кислорода и предотвращать потери в результате диффузии, этот материал должен быть одобрен официальными органами в качестве материала, пригодного для применения в продуктах питания или в лекарственных веществах.

Подробное описание поведения различных макромолекул во время обработки под повышенным давлением приведено в работе "High Pressure and Biotechnology", Eds C. Balny, R. Hayashi, K. Heremans & P. Masson, Collogue INSERM/John Libey Eurotext Ltd, 1992, Vol. 224, pp. 89, 105, 185, 195.

Материал ядра можно смешивать с водным раствором полимера путем растворения, эмульгирования или диспергирования до получения водного раствора, дисперсии или шлама полимера. В процессе обработки под высоким давлением температура, предпочтительно, должна быть в пределах от 15oC до 60oC, еще лучше - от 20oC до 40oC, можно производить обработку под высоким давлением при температуре окружающей среды. Давление, предпочтительно, должно находиться в пределах от 60000 до 120000 фунтов/кв.дюйм (от 413640 до 827280 кПа). Обработку под высоким давлением можно производить в сосуде, который выдерживает высокие давления, предпочтительно в гидростатическом прессе, при использовании, например, воды и/или масла в качестве жидкой среды. Перед тем как помещать в сосуд смесь материала ядра с полимером, эту смесь помещают в герметичный эластичный мешок из резины или пластика, который может представлять собой любой эластичный пластик, применяемый для продуктов питания, например ПХВ. Описание оборудования для обработки под высоким давлением, а также эластичных мешков различных типов, которые применяются для проведения такой обработки, приведено в работе "High Pressure and Biotechnology", Eds. C. Balny<R. Hayashi, K. Heremans & P. Masson, Collogue INSERM/John Libey Eurotext Ltd., 1992, Vol. 224, pp. 509, 515.

Продолжительность обработки высоким давлением должна быть достаточной для того, чтобы образовался гель, например по меньшей мере 30 секунд, предпочтительно, от 1 до 60 минут, а еще лучше - от 5 до 45 минут. Можно проводить обработку и в течение более длительного времени (свыше 60 минут), однако в этом нет смысла. В процессе обработки повышенным давлением pH может иметь значения от 2 до 8, но желательно от 4 до 7, а в тех случаях, когда полимером является белок, кислотность обычно равна природной кислотности белка.

В одном из способов инкапсуляции после обработки повышенным давлением гельную матрицу, содержащую растворенные, эмульгированные или диспергированные активные ингредиенты, сначала измельчают до получения частиц требуемого размера, а затем высушивают одним из известных способов, таким как высушивание под вакуумом, химическая дегидрация и т.п. В альтернативном варианте гельную матрицу сначала высушивают, а затем измельчают до получения частиц требуемого размера.

Если нужно получить сферические микрокапсулы, то следует применить альтернативный способ. Раствор, эмульсию или дисперсию материала ядра в системе вода/полимер добавляют в жирную фазу, температура которой слегка выше температуры плавления жира (обычно 30-60oC). Путем перемешивания получают эмульсию с требуемыми размерами капелек. В эту фазу можно добавить любое подходящее поверхностно-активное вещество, чтобы образовалась стабильная эмульсия. После этого систему герметично закрывают в эластичном мешке и быстро охлаждают так, чтобы отверждение жирной фазы произошло до того, как капельки эмульсии соединятся друг с другом. После этого мешок подвергают обработке повышенным давлением. После проведения такой обработки в течение требуемого времени иммобилизованные капельки внутри жирной фазы образуют гельную фазу вследствие денатурации белка и вокруг ядер создаются сферические оболочки. Повысив температуру системы до температуры, превышающей температуру плавления жира, сферические капсулы можно отделить от жирной фазы (любым известным способом, таким как фильтрация, центрифугирование, декантация и т. п.). Можно применять любое масло, пригодное в пищу, например кокосовое масло, кукурузное масло, сафлоровое масло, оливковое масло, гидрированное масло соевых бобов и другие гидрированные растительные масла. Желательно, чтобы в процессе обработки высоким давлением жир находился в твердом состоянии, чтобы микрокапсулы не слипались друг с другом, а этого можно добиться при использовании любого масла, если только полученная эмульсия является стабильной в процессе обработки под давлением. Для приготовления водомасляных эмульсий подходят такие липофильные эмульгаторы, как моноолеат глицерина, пропиленгликольмоностеарат, моностеарат глицерина, лецитин и моностеарат сорбитана и т.п.

Количество материала ядра в смеси с водной полимерной средой может составлять от 0,5 до 30%, предпочтительно от 1 до 10%, а лучше всего от 2 до 8 мас.% от суммарной массы смеси. Количество полимера в водной полимерной среде может составлять от 1 до 50%, предпочтительно от 5 до 30 мас.% от суммарной массы водной полимерной среды.

При желании в смесь материала ядра с водной полимерной средой можно добавить консерванты, такие как цитрат натрия или бисульфит натрия, с целью предотвратить окисление материала ядра.

ПРИМЕРЫ

Настоящее изобретение иллюстрируют приведенные ниже примеры, в которых части и процентные значения даны в весовом отношении.

Пример 1

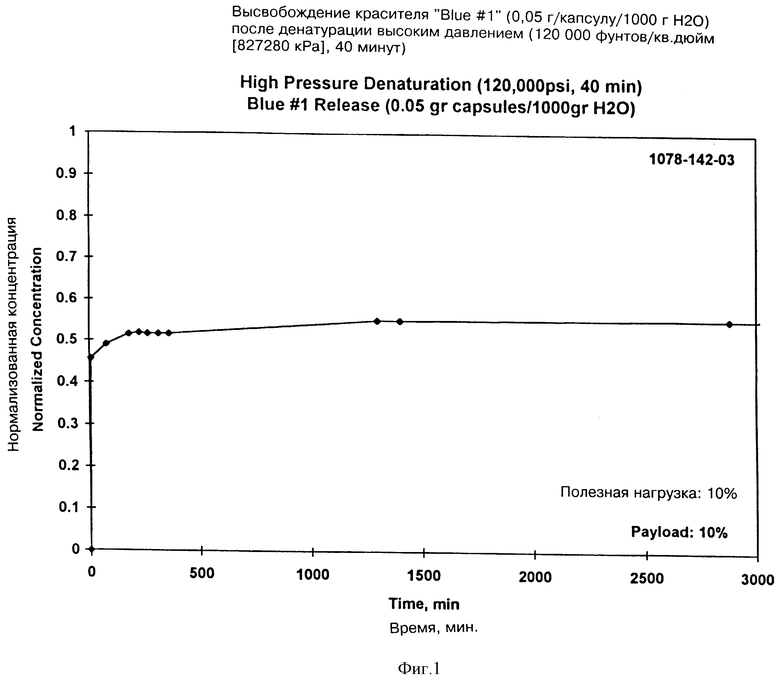

1 часть яичного белка смешивают с 0,1 части красителя FD & C.Blue # 1 и растворяют в 3 частях воды. Полученный раствор добавляют в 200 частей малазийского кокосового масла, содержащего 0,1 части вещества "Tween 80" в качестве эмульгатора, и непрерывно перемешивают со скоростью 300 об./мин при температуре 35oC. Затем эмульсию помещают в эластичный полихлорвиниловый пакет. Пакет сразу же охлаждают до отверждения масляной фазы, чтобы предотвратить соединение капелек. После этого эластичный пакет помещают в аппарат "Quintus QFP-6 High Pressure Processor", снабженный автоклавом "ABB Autoclave Systems, Inc", и в течение 40 минут подвергают воздействию давления в 128000 фунтов/кв. дюйм (882432 кПа). В ходе обработки давлением температуру повышали с 16oC до 42oC. Полученные капсулы отфильтровывали от жирной фазы и промывали этиловым эфиром, чтобы смыть жир с поверхности. Высвобождение синего красителя из капсул контролировали путем теста, в ходе которого 0,05 частей капсул добавляли в 1000 частей воды при комнатной температуре: добавку проводили при непрерывном перемешивании. Абсорбционный спектрометр "Spectronic 21D" калибровали по стандартам для синего красителя известной концентрации и использовали для измерения высвобождения красителя в зависимости от времени. На фиг. 1 показано, что после начального быстрого высвобождения красителя (возможно, находившегося на поверхности), дальнейшее высвобождение протекало гораздо медленнее. Приблизительно 50% красителя высвободилось в течение первых 8 часов, и только 55% красителя высвободилось через 2 дня.

Сравнительный пример А

Применив в основном тот же способ, который описан в Примере 1, за исключением того, что вместо малазийского кокосового масла использовали кукурузное масло, и не применяли обработку высоким давлением, получили результаты, показанные на фиг. 2: около 70% красителя (возможно, находившегося на поверхности) высвобождалось через 8 часов, и 90% красителя высвобождалось через 2 дня. Это свидетельствует о более низком качестве капсул по сравнению с капсулами, описанными в Примере 1, при изготовлении которых применялась обработка высоким давлением.

Пример 2

25 частей белка молочной сыворотки (Bio-Pro, 95%, фирмы "Bio-Isolotes Ltd" растворяли в 100 частях воды и добавили 0,06 частей предварительно приготовленной витаминной смеси микроэлементов. Эксперимент проводили при pH 5 и 7. Раствор помещали в эластичный пакет и подвергали обработке давлением при комнатной температуре при 60000 фунтов/кв. дюйм (413640 кПа) в течение 20 минут. Полученную гельную матрицу измельчали и высушивали под вакуумом. Анализ содержания витаминов в высушенных частицах показал, что весь витамин E и витамин B1 выдержал обработку давлением при обоих уровнях pH. Текстура денатурированного белка при pH 7 была более эластичной, гладкой и прозрачной, чем текстура денатурированного белка при pH 5, которая была более хрупкой и матовой.

Пример 3

Раствор, содержащий 350 частей воды, 100 частей белка молочной сыворотки (по Примеру 2) и 50 частей предварительно приготовленной витаминной смеси микроэлементов (по Примеру 2) поместили в пластиковый пакет и денатурировали под высоким давлением 60000 фунтов/кв.дюйм (413640 кПа) в течение 20 минут при комнатной температуре и pH 7. Полученную гельную матрицу измельчали и высушивали под вакуумом. Полученные микрокапсулы анализировали на содержание витаминов, и результаты, приведенные на фиг. 3, показывают, что степень удерживания всех витаминов была очень высокой.

Сравнительный пример B

Применив в основном тот же способ, который описан в Примере 3, за исключением того, что вместо обработки смеси высоким давлением в пластиковом пакете денатурацию проводили путем нагрева композиции до 95oC в течение 15 минут. На фиг. 3 показано, что степень удерживания четырех из пяти витаминов была значительно ниже, чем в образце, который подвергали обработке давлением по Примеру 3.

Материал ядра смешивают с водной средой, содержащей природный пищевой полимер. Полученную смесь обрабатывают давлением от 15000 до 200000 фунтов на кв.дюйм (от 103410 до 1378800 кПа) при температуре от 0°С до 100°С до получения гелевой матрицы, включающей в себя материал ядра, заключенный в капсулы из природного пищевого полимера, и высушивают. Материал ядра представляет собой ароматизатор, краситель, витамин, минерал, специю, масло или фармацевтический препарат. Полимерный материал для инкапсулирования представляет собой белок молочной сыворотки, казеин, желатин, белок сыворотки крови человека, яичный белок, соевый белок, пектин или карбоксиметилцеллюлозу. Количество материала ядра в смеси с водной полимерной средой составляет от 0,5 до 15 мас.% от суммарной массы смеси. Количество полимера в водной полимерной среде составляет от 1 до 50 мас.% от суммарной массы водной полимерной среды. Новый способ инкапсулирования повышает стабильность чувствительных к УФ-излучению, свету, кислороду, влажности и температурным изменениям витаминов и пищевых добавок. 12 з.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ В ВИДЕ МИКРОСФЕРИЧЕСКИХ ЧАСТИЦ И КОМПОЗИЦИЯ В ВИДЕ МИКРОСФЕРИЧЕСКИХ ЧАСТИЦ | 1991 |

|

RU2011377C1 |

| US 4076846 A, 28.02.1978 | |||

| GUPTA P.K | |||

| and HUHG C.T | |||

| "ALBUMIN MICROSPERES: APPLICATION IN DRUG DELIVERY", Y.MICROENCAPSULATION, 1989, 6, 464 - 472 | |||

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КАПСУЛ И СПОСОБ ЕЕ ПЕРЕРАБОТКИ | 1984 |

|

RU2042423C1 |

Авторы

Даты

2001-03-27—Публикация

1996-06-28—Подача