Изобретение относится к технике для классификации сыпучих материалов и может быть использовано в строительной, горнодобывающей, металлургической и других отраслях промышленности.

Известен барабанный грохот (а.с. СССР N 613830, кл. В 07 В 1/22, 1976 г. ), содержащий просеивающую поверхность, расположенную между торцевыми щеками, загрузочное и разгрузочное приспособление и привод.

Недостатком известного грохота является недостаточная интенсивность смешивания - при вращении барабана имеет место простое скольжение грохотной массы по внутренней поверхности барабана.

Наиболее близким к предлагаемому изобретению является барабанный грохот, включающий просеивающую поверхность, выполненную из отдельных равносторонних треугольников, установленных по периметру цилиндрического барабана в форме винтовой тетраэдальной колонны, расположенной между двумя торцевыми щеками, загрузочное и разгрузочное приспособления и привод (а.с. N 1360814, кл. В 07 В 1/00, 1987 г. прототип).

Недостатком известного барабанного грохота является недостаточная интенсивность смешивания грохотной массы из-за некоторой стационарности движения потоков грохотной массы в многозаходном цилиндрическом винтовом барабане в форме винтовой тетраэдальной колонны с направленными навстречу друг друга винтовыми поверхностями одинакового шага и с одинаковым числом заходов, а также недостаточной интенсивностью смешивания в барабане, собранном из одинаковых по площади, размерам и конфигурации элементов в виде равносторонних треугольников.

Техническим решением задачи является повышение производительности и эффективности грохочения.

Техническое решение достигается тем, что в барабанном грохоте просеивающая поверхность выполнена конической формы из последовательно установленных секций, каждая из которых изготовлена в виде смонтированных двух пар треугольников, соединенных боковыми сторонами, при этом первая пара выполнена из одинаковых двух равнобедренных треугольников, а вторая пара выполнена из равнобедренного треугольника, равного равнобедренному треугольнику первой пары, и равностороннего треугольника, стороны которого равны боковой стороне равнобедренного треугольника, причем каждая последующая секция повернута относительно последующей на 90o.

По данным патентно-технической литературы, не обнаружено техническое решение, аналогичное заявляемому, что позволяет судить об изобретательском уровне предлагаемого барабанного грохота.

Новизна предложения заключается в том, что за счет конической формы просеивающей поверхности барабана и увеличения проходного сечения барабана по длине барабана от загрузки к выгрузке нарушается стационарность движения грохотаемого материала, в результате повышается производительность и эффективность грохочения.

Кроме того, новизна обусловлена тем, что элементы, из которых собраны секции барабанного грохота, разные по площади, форме и размерам не только в одной секции, но каждая секция относительно предыдущей отличается по своим размерам, поэтому интенсивность и эффективность грохочения возрастает по мере перемещения загрузки материала от загрузки к выгрузке.

Кроме того, новизна обусловлена тем, что шаг винтовых линий переменный, т.е. увеличивается по длине просеивающей поверхности.

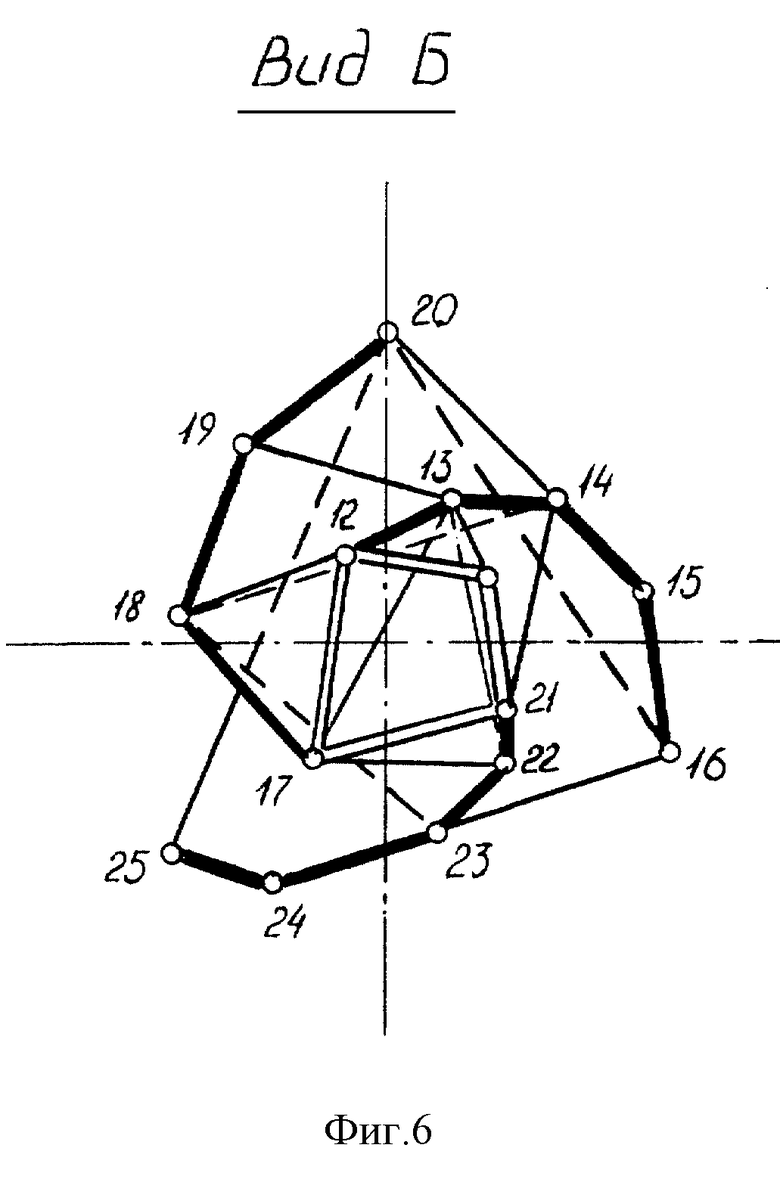

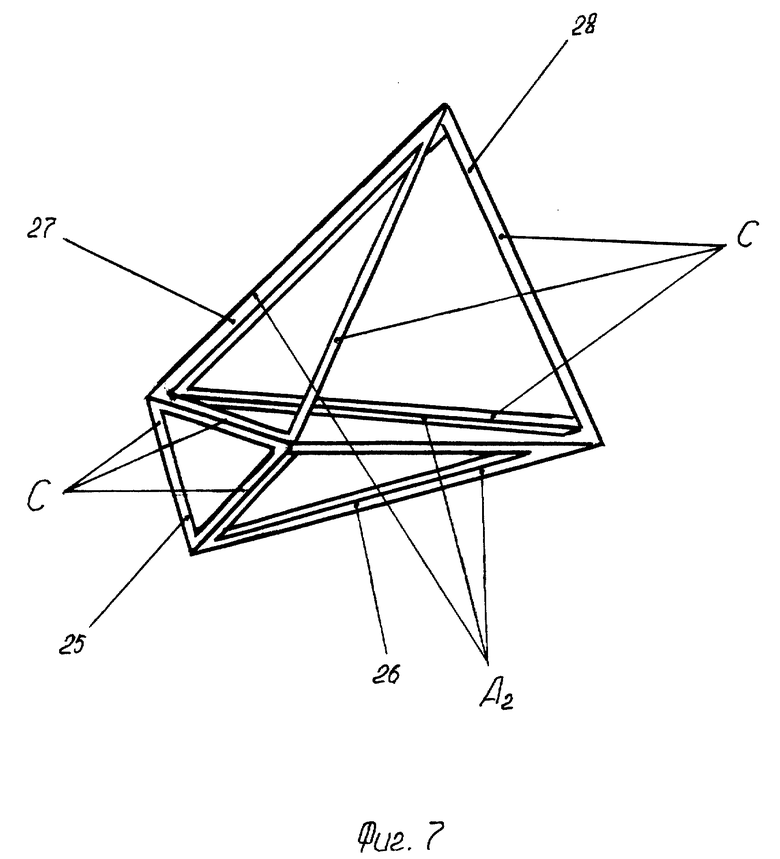

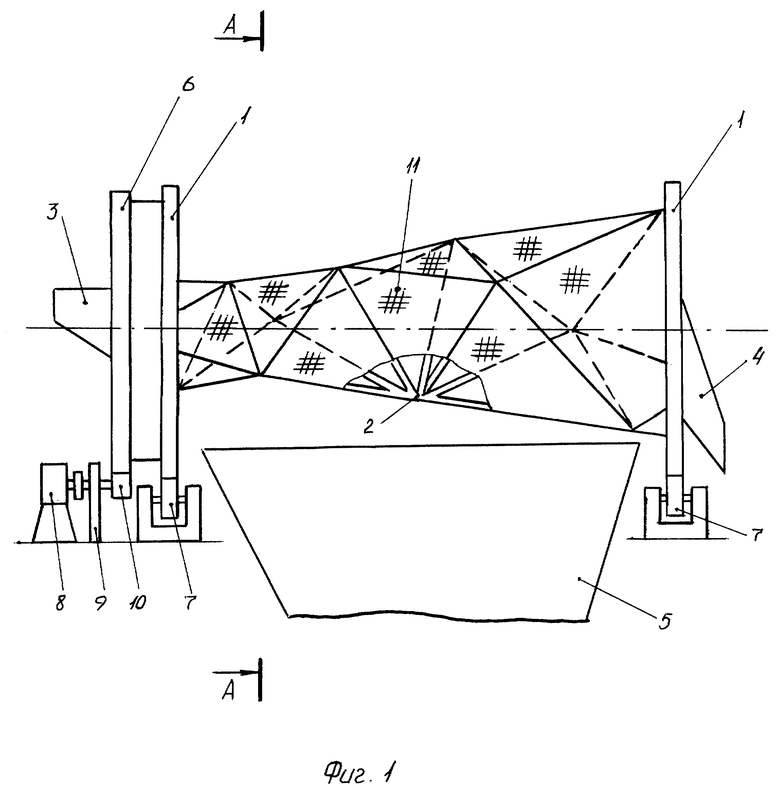

Сущность изобретения поясняется чертежом, где: на фиг.1 изображен барабанный грохот, общий вид; на фиг.2 - разрез А-А на фиг. 1; на фиг. 3 - каркас барабана; фиг. 4 - схема сборки каркаса барабана; на фиг. 5 - просеивающая поверхность барабана, общий вид; на фиг. 6 - вид Б на фиг. 5; на фиг. 7 - схема сборки секций каркаса барабана.

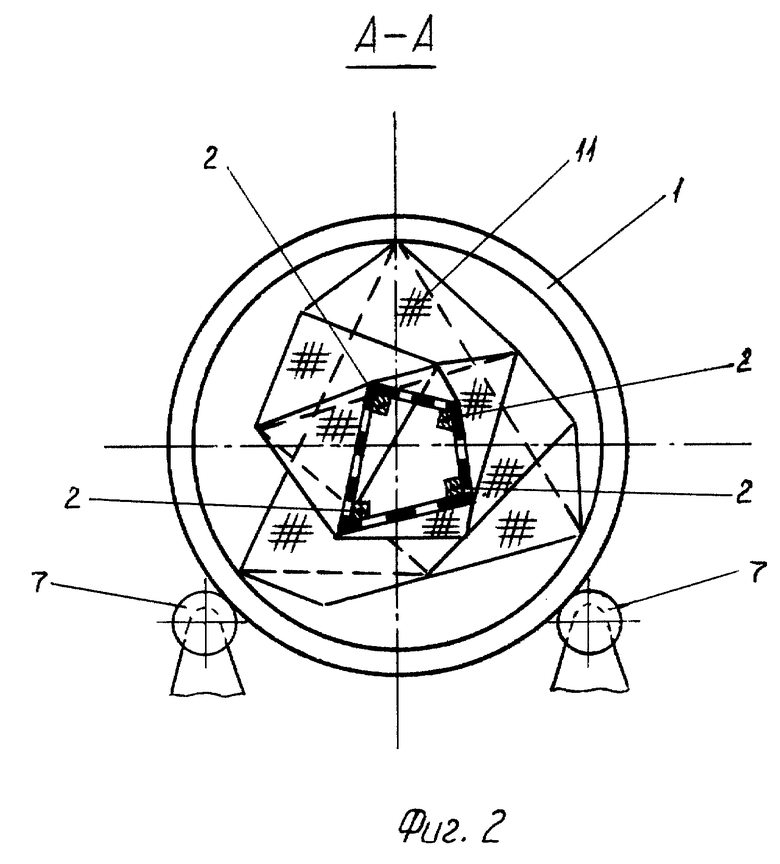

Барабанный грохот состоит из двух торцевых щек 1, между которыми смонтирована рама 2 каркаса барабана. Грохот снабжен загрузочным 3 и разгрузочным 4 и 5 приспособлениями. На одной из щек имеется венцовая шестерня 6. Барабан грохота установлен на опорных роликах 7. Грохот оборудован приводом, включающим двигатель 8, редуктор 9 и шестерню 10, которая находится в зацеплении с шестерней 6.

Просеивающие поверхности соединены из сит 11 в виде отдельных равносторонних и равнобедренных треугольников, закрепляются на конической раме каркаса 2 барабана по его периметру.

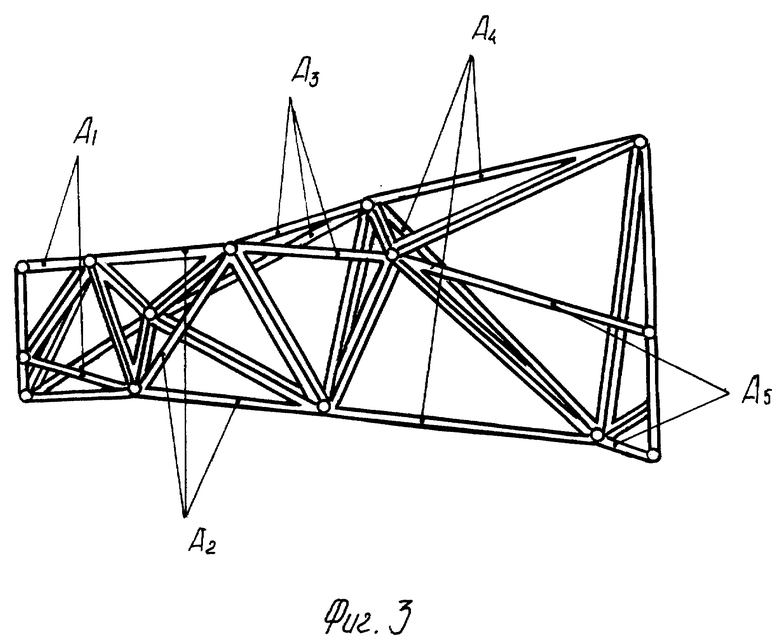

Рама каркаса 2 конического барабана (фиг.3) изготовлена из секций: А1; А2; А3; А4; А5 и т.д.

На фиг.3 стороны секций A1, А2, А3 и т.д., по которым они соединены друг с другом показаны тройной линией.

А все три свободные стороны секций (на фиг.3) для наглядности обозначены буквами А с добавлением соответствующих индексов секции A1; А2; А3 и т.д.

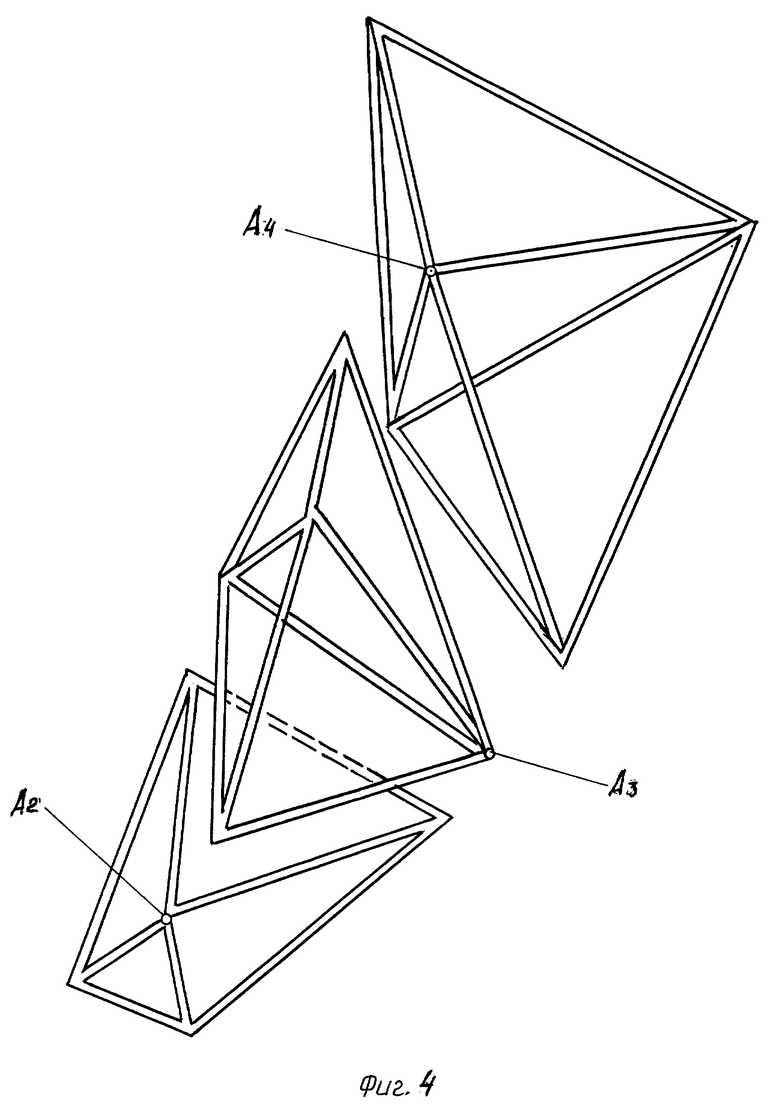

Каждая последующая секция (фиг. 4) при сборке рамы каркаса барабана 2 повернута относительно предыдущей на 90o.

Например, фиг.4 секция А3 поворачивается при сборке барабана по часовой стрелке относительно секции А2 на 90o, а секция А4 относительно секции А3 поворачивается соответственно тоже на 90o по часовой стрелке.

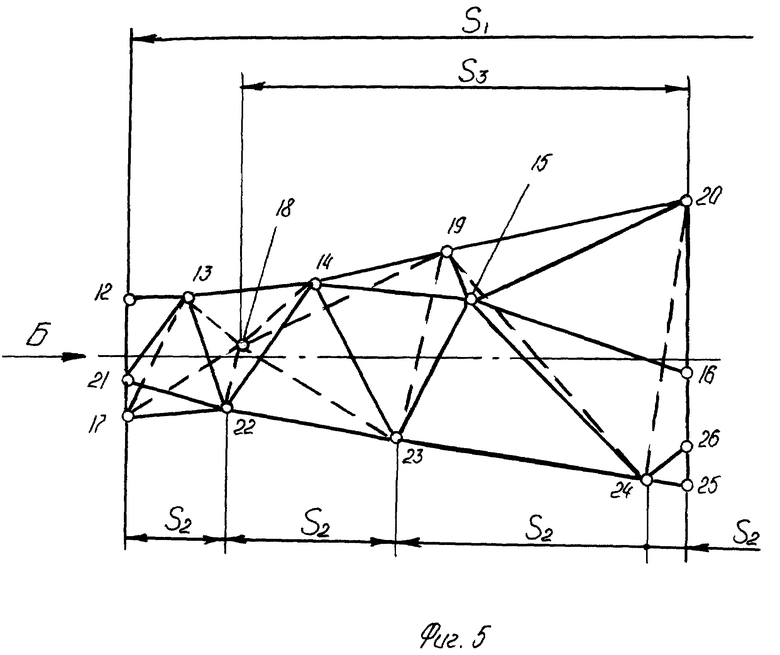

Просеивающая поверхность из сит 11, закрепленных на раме каркаса 2 барабана (фиг. 5, фиг. 6), выполнена конусообразной с винтовыми ломаными линиями на боковой поверхности переменного по длине барабана шага с тремя ломаными линиями основного направления с шагом S1, которые показаны на фиг. 6 утолщенной линией 12-13-14-15-16; 17-18-19-20; 21-22-23-24-25; одной ломаной винтовой линией того же направления с шагом S2 - 17-13-18-14-23- 19-15-24-20 и одной ломанной винтовой линией противоположного направления с шагом S3 -20-15-23-18-13-21.

Секция А2, а также все остальные секции А1, А3, А4 и т.д. (фиг.7) смонтированы из отдельных треугольников, соединенных боковыми сторонами, при этом первая пара выполнена из одинаковых двух равнобедренных треугольников 25 и 26, а вторая пара выполнена из равнобедренного треугольника 27, равного равнобедренным треугольникам 25, 26, и равностороннего треугольника 28, стороны которого равны боковой стороне равнобедренного треугольника.

На фиг.7 буквами "С" обозначены ребра секций, по которым известным методом соединяются секции A1, А2, А3, А4, А5 и т.д. в раме 2 конического барабана.

При повороте секций относительно друг друга по часовой стрелке образуется поверхность с правыми винтовыми линиями основного направления шага S1 (фиг. 5, фиг.6).

При повороте секций относительно друг друга против часовой стрелки образуются поверхности с левыми винтовыми линиями основного направления шага S1 (фиг. 5, фиг.6).

Барабанный грохот работает следующим образом. При вращении барабана 2 происходит перемещение масс сыпучих материалов от загрузки к выгрузке. Это происходит не только за счет наличия трех винтовых линий основного направления с шагом S1 и одной винтовой линии с шагом S2, но и за счет уклона просеивающей поверхности конической формы барабана 2.

Вращение барабана 2 производится двигателем через редуктор 9 и шестерни 10 и 6.

При вращении барабана 2 классифицируемый материал не только перемещается от загрузки к выгрузке за счет наличия винтовых линий с шагом S1 и S2, но и совершает сложное пространственное движение за счет наличия на поверхности барабана 2 одной ломаной винтовой линии противоположного направления с шагом S3, причем этот процесс смешивания усугубляется также тем, что шаг S1 и шаг S2 этих винтовых линий основного направления значительно отличаются друг от друга.

Так как шаг S1, S2, S3 ломаных винтовых линий по длине барабана переменный, т. е. увеличивается от загрузки к выгрузке, то усугубляется нарушаемость упорядоченности процесса движения материалов, чему способствует также увеличение размеров по длине барабана сит 11 и проходного сечения барабана 2, т. е. имеет место интенсивное перемешивание, что повышает производительность и эффективности грохочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ ГРОХОТ | 1998 |

|

RU2139150C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ | 2000 |

|

RU2185947C2 |

| КОНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2011 |

|

RU2478443C1 |

| БАРАБАННЫЙ ГРОХОТ | 2000 |

|

RU2188720C2 |

| ТРУБНАЯ МЕЛЬНИЦА | 2002 |

|

RU2209670C1 |

| ГРОХОТ ДЛЯ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2377075C1 |

| ГАЛТОВОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2176585C2 |

| МАШИНА ДЛЯ СЕПАРАЦИИ СЫПУЧИХ СРЕД | 1997 |

|

RU2121890C1 |

| ГРОХОТ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2497603C1 |

| Устройство для транспортирования материалов | 2002 |

|

RU2220896C1 |

Изобретение относится к технике для классификации сыпучих материалов и может быть использовано в строительной, горнодобывающей, металлургической и других отраслях промышленности. Барабанный грохот включает просеивающую поверхность, расположенную между торцевыми щеками, выполненную конической формы из последовательно установленных секций, каждая из которых изготовлена в виде смонтированных двух пар треугольников, соединенных боковыми сторонами, при этом первая пара выполнена из одинаковых двух равнобедренных треугольников, а вторая пара - из равнобедренного треугольника, равного равнобедренному треугольнику первой пары, и равностороннего треугольника, причем каждая последующая секция повернута относительно предыдущей на 90°, загрузочное и разгрузочное приспособления и привод. Предложенное изобретение позволяет повысить производительность и эффективность процесса грохочения. 7 ил.

Барабанный грохот, включающий просеивающую поверхность, расположенную между торцевыми щеками, загрузочное, разгрузочное приспособления и привод, отличающийся тем, что просеивающая поверхность выполнена конической формы из последовательно установленных секций, каждая из которых изготовлена в виде смонтированных двух пар треугольников, соединенных боковыми сторонами, при этом первая пара выполнена из одинаковых двух равнобедренных треугольников, а вторая пара - из равнобедренного треугольника, равного равнобедренному треугольнику первой пары, и равностороннего треугольника, стороны которого равны боковой стороне равнобедренного треугольника, причем каждая последующая секция повернута относительно предыдущей на 90o.

| Барабанный грохот | 1985 |

|

SU1360814A1 |

| Устройство для очистки семян | 1990 |

|

SU1808417A1 |

| Барабанный грохот | 1980 |

|

SU939128A1 |

| СЕМЯОЧИСТИТЕЛЬНАЯ МАШИНА | 1991 |

|

RU2007226C1 |

| МАШИНА ДЛЯ СЕПАРАЦИИ СЫПУЧИХ СРЕД | 1997 |

|

RU2121890C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЖИВОТНОВОДСТВА В УДОБРЕНИЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048722C1 |

| US 4282090 A, 04.08.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ РАДИОИЗОТОПА МОЛИБДЕН-99 | 2001 |

|

RU2200997C2 |

Авторы

Даты

2001-03-27—Публикация

1999-06-03—Подача