Изобретение относится к литейному производству, в частности, к составам антипригарных покрытий для чугунных кокилей, предназначенных для изготовления чугунного литья, а также для покрытия изложниц для разливки чугунных и цветных сплавов.

Известно, что основной причиной разрушения чугунных форм является приваривание отливок к форме. Основными требованиями, предъявляемыми к антипригарным краскам, являются:

- отсутствие выделения вредных и остропахнущих веществ;

- равномерное покрытие краски по всей поверхности кокиля и несмываемость ее заливаемым металлом;

- высокая огнеупорность.

Известен состав [Справочник по чугунному литью, 1978, с. 503], включающий, мас.%:

Шамот молотый - 40

Жидкое стекло γ =1,43-1,52 г/см3, модуль 2,4-3,0 - 6

Bода - 54

Этот состав имеет низкую термостойкость и вследствие этого пониженную стойкость кокилей.

Наиболее близким техническим решением к изобретению по составу наполнителя является антипригарная краска (aвторское свидетельство SU 766731, В 22 С 3/00, 30.09.80), включающая, мас.%:

Цирконовый концентрат - 20-25

Жидкое стекло - 18-20

Молотый шамот - 4-6

Окись железа - 1-2

Контакт Петрова - 0,1-0,3

Вода - Остальное

Указанная антипригарная краска отличается хорошей кроющей способностью, достаточно высокой степенью гомогенности, отсутствием пригара на отливках. К недостаткам указанного состава следует отнести ее недостаточно высокую термостойкость. Кроме того, высокая плотность и вязкость краски вызывает большее сцепление с чугунной формой, что отражается на большей глубине проникновения краски в поверхность формы и может вызывать трудности при неизбежной очистке форм от предыдущих слоев краски перед последующим очередным ее напылением.

Цель изобретения - повышение эксплуатационной стойкости чугунных кокилей за счет уменьшения плотности антипригарной краски, уменьшения толщины проникновения ее в поверхность кокилей и тем самым улучшения ее противопригарных свойств, а также за счет увеличения термостойкости.

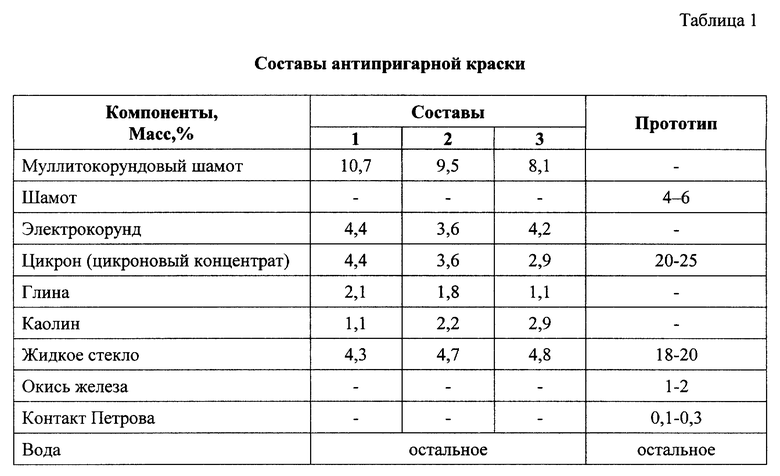

Поставленная цель достигается тем, что антипригарная краска, включающая шамот, циркон, жидкое стекло и воду, отличается тем, что она дополнительно содержит электрокорунд, огнеупорную глину и каолин, а в качестве шамота используют муллитокорундовый шамот при следующем соотношении компонентов, мас. %:

Муллитокорундовый шамот - 8,1-10,7

Электрокорунд - 3,6-4,4

Циркон - 2,9-4,4

Огнеупорная глина - 1,1-2,1

Каолин - 1,1-2,9

Жидкое стекло - 4,3-4,8

Вода - Oстальное

Электрокорунд предотвращает смачивание наполнителя расплавом чугуна, увеличивает срок службы кокилей. Муллитокорундовый шамот обеспечивает термостойкость и кроющую способность покрытия, циркон предотвращает спекание покрытия и повышает термостойкость. Глина и каолин в тонкомолотом состоянии при смешении с водой находятся практически в коллоидном состоянии, чем и обеспечивается высокая степень устойчивости суспензии. Жидкое стекло γ = 1,43-1,52 г/см3, обладая связующей способностью, обеспечивает получение равномерного прочного покрытия на поверхности кокилей и улучшает эксплуатационные свойства покрытия.

Антипригарная краска готовится следующим образом. Для обеспечения гомогенного состава каждого исходного материала наполнителя и их смеси с учетом разной твердости помол каждого материала проводится в отдельности, а затем производится одновременное смешение всех молотых порошков. Помол и смешение осуществляется корундовыми шарами в шаровой мельнице с корундовой футеровкой.

При смешивании порошков мелкодисперсные частицы глины и каолина обволакивают более крупные частицы муллитокорундового шамота, циркона и электрокорунда, дополнительно гомогенизируя смесь порошков в целом. Раздельный помол порошков проводится до величины удельной поверхности (Sуд), см2/г:

Mуллитокорундовый шамот - 5500-7000

Электрокорунд - 5000-6000

Циркон - 6000-7000

Глина - 12000-16000

Каолин используется в состоянии поставки с Sуд= 15000-17000 см2/г.

Экспериментальные данные показали, что снижение удельной поверхности исходных порошков вызывает понижение устойчивости суспензии за счет оседания тяжелых частиц, а также способствует ухудшению кроющей способности антипригарной краски за счет образования пузырей и несплошностей на поверхности кокилей.

При содержании муллитокорундового шамота, электрокорунда, циркона более предложенных количеств наблюдается снижение седиментационной устойчивости суспензии за счет осаждения тяжелых фракций, при меньших же количествах не обеспечивается огнеупорность и термостойкость покрытия.

При содержании глины и каолина меньше нормы не обеспечивается гомогенность суспензии и ровность покрытия, а кроме того, при низком содержании каолина повышается теплопроводность покрытия и возникает возможность пригара отливок к кокилю, особенно при изготовлении мелких деталей, например, шаров диаметром 25 мм. При повышенных содержаниях глины и каолина не обеспечивается толщина покрытия, ее завышение ведет к отколу и рыхлости покрытия.

При больших содержаниях жидкого стекла снижается огнеупорность покрытия, а при меньших наблюдается снижение связующей способности суспензии.

Антипригарную краску производят следующим образом. Подготовленная смесь наполнителя дозируется непосредственно в краскомешалку, добавляют жидкое стекло и 1/4 часть необходимого количествa воды. После 10-15 мин перемешивания добавляют остальную воду, доводя плотность суспензии до 1,12-1,16 г/см3. Такая плотность суспензии обеспечивает нанесение покрытия на кокиль с помощью пульверизатора.

Перед нанесением антипригарной краски кокили разогревают до 120-350oС, что достигается 1-2-разовой заливкой кокилей жидким металлом. Затем антипригарную краску наносят краскораспылителем СО с расстояния 40-60 см равномерно по всей внутренней поверхности кокиля.

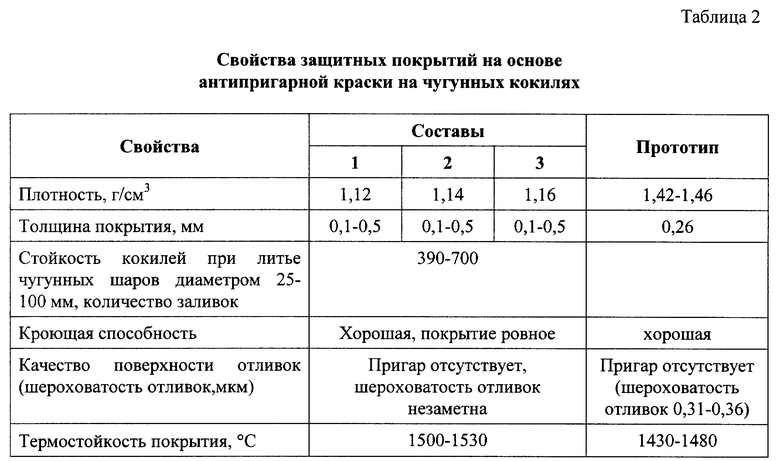

Предлагаемый состав антипригарной краски апробирован при литье мелющих тел: чугунные шары диаметром 25-120 мм. Стойкость кокилей и срок их службы увеличились за счет улучшения кроющей способности покрытия и отсутствия пригара покрытия. Кроме того, удалось получить качественные отливки мелющих тел диаметром 25 мм, самых нетехнологичных деталей, кокили для которых быстро охлаждаются, в результате чего образуется пригар на мелющих телах.

За счет низкой плотности антипригарной краски и меньшей толщины ее проникновения в форму очистки от предыдущего слоя краски перед напылением очередного слоя проходят без особых трудностей.

Составы антипригарной краски и характеристики покрытий на их основе приведены в таблицах 1 и 2.

Таким образом, реализация изобретения позволяет улучшить качество чугунных отливок, снизить брак и затраты на финишные операции, повысить срок службы чугунных кокилей.

Антипригарная краска может быть использована для покрытия изложниц при разливке чугунных и алюминиевых сплавов. Пригар к изложницам значительно снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИПРИГАРНОЙ КРАСКИ | 2003 |

|

RU2254203C1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2574615C1 |

| ПРОТИВОПРИГАРНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2021 |

|

RU2781346C1 |

| Состав и способ приготовления противопригарной краски для графитовой литейной оснастки при плавке и литье химически активных металлов и сплавов | 2022 |

|

RU2797990C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| Теплоизоляционное покрытие для литейных форм | 1989 |

|

SU1740094A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

Изобретение относится к литейному производству и может быть использовано в качестве антипригарной краски. Антипригарная краска содержит, мас.%: муллитокорундовый шамот 8,1-10,7, электрокорунд 3,6-4,4, циркон 2,9-4,4, огнеупорная глина 1,1-2,1, каолин 1,1-2,9, жидкое стекло 4,3-4,8, вода - остальное. Использование в составе краски электрокорунда позволяет увеличить срок службы кокилей. Муллитокорундовый шамот обеспечивает термостойкость и кроющую способность покрытия. Циркон предотвращает спекание покрытия и повышает его термостойкость. Смесь тонкомолотых огнеупорной глины и каолина с водой обеспечивает высокую степень устойчивости суспензии. За счет уменьшения плотности антипригарной краски, уменьшения толщины проникновения ее в поверхность кокилей и тем самым улучшения ее противопригарных свойств и увеличения термостойкости, повышается эксплуатационная стойкость кокилей. 2 табл.

Антипригарная краска, включающая шамот, циркон, жидкое стекло и воду, отличающаяся тем, что она дополнительно содержит электрокорунд, огнеупорную глину и каолин, причем в качестве шамота используют муллитокорундовый шамот при следующем соотношении компонентов, мас.%:

Муллитокорундовый шамот - 8,1 - 10,7

Электрокорунд - 3,6 - 4,4

Циркон - 2,9 - 4,4

Огнеупорная глина - 1,1 - 2,1

Каолин - 1,1 - 2,9

Жидкое стекло - 4,3 - 4,8

Вода - Остальное

| Противопригарная краска для литейных форм и стержней | 1978 |

|

SU766731A1 |

| Покрытие для изложниц и поддонов | 1975 |

|

SU522891A1 |

| ОГНЕУПОРНОЕ ПОКРЫТИЕ | 0 |

|

SU399288A1 |

| GB 1166642, 08.10.1969. | |||

Авторы

Даты

2001-03-27—Публикация

2000-01-10—Подача