Изобретение относится к порошковой металлургии, в частности к спеченным твердым безвольфрамовым сплавам.

Известен карбонитридный сплав на основе титана, который содержит твердые компоненты в связке из кобальта, никеля и/или их смеси, причем состав твердой фазы определяется формулой (TiaTabNbc)x(MoeWf)y (CgNh)zb, в которой 0,88<а<0,96; 0,04<b<0,08; 0<с<0,04; 0<с<0,04; 0<d<0,04; 0<f<0,73; 0,8<x<0,9; 0,31<h<0,4; a+b+c+d=1, e+f=1, g+h=1, x+y=1, 0<z<1 (патент США 5314657, МКИ C 22 C 29/04, 1994 г.).

Недостатком известного сплава является его сложный состав, обусловленный большим количеством легирующих компонентов, которые улучшают вязкость сплава, не оказывая существенного влияния на его прочность и твердость.

Известен твердый сплав на основе карбонитрида титана состава TiCxNy, где x= 0,45-0,55; y= 0,41-0,55; при x+y=0,95-1,0; с никель-молибденовой связкой при следующем соотношении компонентов, мас. %: никель 9,5-49,0; молибден 2,5-20,5; карбонитрид титана остальное (авт. свид. СССР N 609338, МКИ C 22 C 29/00, 1980 г.). Сплав обладает твердостью 90-92 HRA и прочностью при изгибе 1150-1560 МПа. Недостатком известного сплава является его недостаточная прочность при изгибе.

Таким образом, перед авторами стояла задача разработать твердый безвольфрамовый сплав, обладающий высокими прочностными характеристиками.

Поставленная задача решена путем разработки твердого сплава на основе карбонитрида титана с никельсодержащей связкой, который содержит в качестве связки никелид титана и дополнительно по крайней мере один карбид, нитрид или карбонитрид металла IVA - VIA групп при следующем соотношении компонентов, мас. %:

Карбонитрид титана состава TiCxNy, где 0,7<x+y<1,0 - 45 - 74

Металлический титан - 0,5-16,5

По крайней мере один карбид, нитрид или карбонитрид металла IVA-VIA групп - 0,5-10

Никелид титана состава TiNi - Остальное

В настоящее время из патентной и научно-технической литературы не известен твердый сплав предлагаемого состава, обладающий высокими прочностными характеристиками.

Использование никелида титана в качестве металлической связки позволяет улучшить физико-механические свойства сплава, повышая значения прочности на изгиб до ≥ 1700-2000 МПа. Дополнительное наличие в составе сплава карбида, нитрида или карбонитрида металла IVA-VIA групп также влияет на прочность и твердость сплава.

Достижение высоких прочностных характеристик возможно при условии соблюдения не только качественного, но и количественного содержания компонентов предлагаемого сплава. Так, при содержании карбонитрида титана менее 45% наблюдается уменьшение твердости, а при содержании нитрида, карбида или карбонитрида соответствующего металла менее 0,5% наблюдается снижение твердости и прочности. При содержании карбонитрида титана более 74%, а нитрида, карбида или карбонитрида соответствующего металла более 10% существенно ухудшаются прочностные характеристики.

Предлагаемый твердый сплав может быть получен следующим образом. Порошок карбонитрида титана смешивают с порошкообразными металлическим титаном, нитридом, карбидом или карбонитридом металла IVA-VIA групп и никелидом титана в заявляемых соотношениях, полученную смесь подвергают размолу в жидкой среде, например в среде этилового спирта в мельнице, футерованной твердым сплавом, в течение 1,5-2 часов. Затем смесь сушат, добавляют пластификатор, например 5-%-ный раствор синтетического каучука в бензине, и формуют в изделия требуемой формы. Изделия спекают в вакууме 10-3-10-4 мм рт. ст. в течение 10-20 минут при температуре 1360-1450oC. Готовые изделия шлифуют и определяют механические характеристики - твердость по Роквеллу (HRA), предел прочности на изгиб (σп).

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 1. 48,6 г (48,6 мас. %) порошка карбонитрида титана состава TiC0,5N0,5 смешивают со следующими порошкообразными компонентами: 16,4 г (16,4 мас. %) металлического титана; 5,0 г (5,0 мас.%) карбида циркония и 30,0 г (30,0 мас.%) никелида титана, полученную смесь подвергают размолу в среде этилового спирта в мельнице, футерованной твердым сплавом, в течение 1,5 часов. Затем смесь сушат, добавляют пластификатор - 5-%-ный раствор синтетического каучука в бензине, и формуют в штабики размером 5х5х35 мм. Штабики спекают в вакууме 10-3 мм рт. ст. в течение 10 минут при температуре 1300oC. Готовые изделия шлифуют и определяют механические характеристики: твердость по Роквеллу 85 HRA, предел прочности на изгиб 1700 МПа.

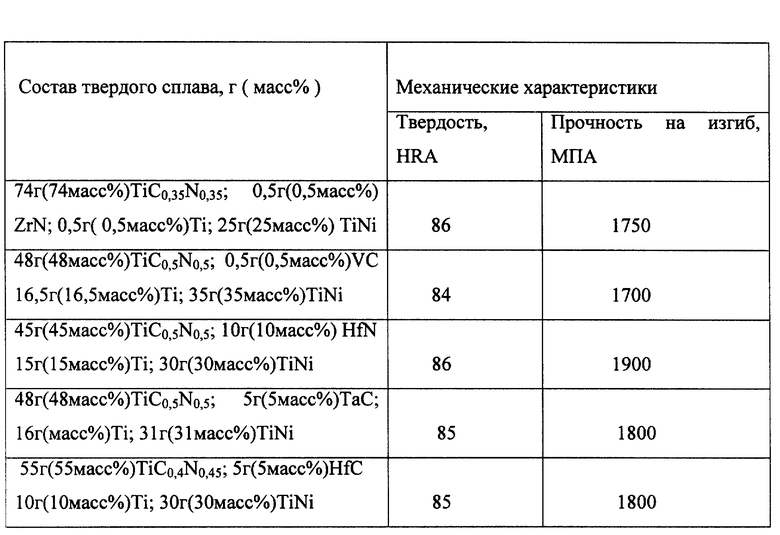

Другие примеры приведены в таблице.

Таким образом, предлагаемый твердый сплав на основе карбонитрида титана со связкой из никелида титана позволяет увеличить прочность на изгиб по сравнению с известным сплавом на основе карбонитрида титана с никель-молибденовой связкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ СПЛАВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2133296C1 |

| МАТЕРИАЛ НА ОСНОВЕ ТУГОПЛАВКОГО СОЕДИНЕНИЯ ТИТАНА, СОДЕРЖАЩИЙ КАРБИД КРЕМНИЯ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2091303C1 |

| КОМПОЗИЦИОННЫЙ НАНОПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2493938C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ НА ОСНОВЕ ТИТАНА | 1998 |

|

RU2149076C1 |

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ТУГОПЛАВКОГО СОЕДИНЕНИЯ ТИТАНА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 1995 |

|

RU2100317C1 |

| ТВЕРДАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2114903C1 |

| ПЛАКИРОВАННЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2103112C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

Изобретение относится к порошковой металлургии, в частности к спеченным твердым безвольфрамовым сплавам. Твердый сплав на основе карбонитрида титана содержит в качестве связки никелид титана и дополнительно металлический титан и, по крайней мере, один карбид, нитрид или карбонитрид металла IVA - VIA групп при следующем соотношении компонентов, мас.%: карбонитрид титана состава TiCxNy, где 0,7< х+у <1,0 45 - 74, металлический титан 0,5 - 16,5, по крайней мере один карбид, нитрид или карбонитрид металла VA - VIA групп 0,5 - 10, никелид титана состава TiNi остальное. Твердый сплав согласно изобретению обладает высокими прочностными характеристиками. 1 табл.

Твердый сплав на основе карбонитрида титана с никельсодержащей связкой, отличающийся тем, что он содержит в качестве связки никелид титана и дополнительно металлический титан и, по крайней мере, один карбид, нитрид или карбонитрид металла IVA - VIA групп при следующем соотношении компонентов, мас.%:

Карбонитрид титана состава TiCxNy, где 0,7 < x + y < 1,0 - 45 - 74

Металлический титан - 0,5 - 16,5

По крайней мере один карбид, нитрид или карбонитрид металла VA -VIA групп - 0,5 - 10

Никелид титана состава TiNi - Остальное

| Твердый сплав на основе карбонитрида титана | 1973 |

|

SU609338A1 |

| US 5314657 A, 24.05.1994 | |||

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОГО И РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2032524C1 |

| US 5145506 A, 05.07.1984 | |||

| GB 1324210, 25.07.1973. | |||

Авторы

Даты

2001-03-27—Публикация

1999-03-09—Подача