Изобретение относится к порошковой металлургии, в частности к спеченным твердосплавным материалам, используемым для изготовления абразивного и режущего инструмента, например, резцов, фрез, буровых коронок, шлифовальных кругов и т.п.

Известен спеченный твердосплавный материал для абразивного и режущего инструмента, содержащий металлическую связку и твердосплавный компонент. В качестве металлической связки он содержит медь, олово, гидрид титана и добавки церия или неодима, а в качестве твердосплавного компонента алмазные зерна (авт.св. СССР N 476327, кл. С 22 С 1/10, С 22 С 29/00, 1972).

Недостатком известного спеченного твердосплавного материала является сложность его регенерации после отработки абразивного или режущего инструмента, связанной с химическим растворением металлической связки в смеси плавиковой и азотной кислот, извлечением из раствора твердосплавного компонента с безвозвратной потерей самой металлической связки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту, является спеченный твердосплавный материал для абразивного и режущего инструмента, содержащий металлическую связку интерметаллидное соединение, выбранное из группы, включающей: Ti2Cu, TiCu, Ti2Cu3, TiCu3, Zr2Cu, ZrCu, Zr2Cu3, ZrCu3 или их смесь и твердосплавный компонент (тугоплавкие соединения, алмазный порошок), при следующем соотношении компонентов, объемн. Металлическая связка 5-35 Твердосплавный компонент Остальное

Недостатками известного спеченного твердосплавного материала для абразивного и режущего инструмента является сложность регенерации материала и его потери при регенерации.

Процесс регенерации известного спеченного твердосплавного материала заключается в химическом растворении металлической связки материала, после отработки инструмента, с последующим отделением твердосплавного компонента и повторном его использовании для приготовления шихты твердосплавного материала.

Химическую обработку проводят в смеси азотной и плавиковой кислот при температуре 110-120оС в специальном кислотостойком оборудовании, переводя в раствор металлическую связку с последующим отделением твердосплавного компонента, например, фильтрацией или центрифугированием. Переходящая в раствор металлическая связка представляет собой безвозвратные (до 30%) потери и, кроме того, растворяется часть твердосплавного компонента (до 10%), также составляющая безвозвратные потери материала.

Химическая обработка материала процесс токсичный, требующий специального оборудования и средств защиты.

Длительность процесса регенерации составляет от 3 до 5 суток (включая химическую обработку, отделение твердосплавного компонента, сушку материала). (См.патент Франции N 2033432, кл. С 22 С 29/00, 1970).

Целью данного изобретения является снижение потерь при регенерации спеченного твердосплавного материала, упрощение и сокращение длительности процесса регенерации.

Поставленная цель достигается тем, что спеченный твердосплавный материал для абразивного и режущего инструмента, содержащий металлическую связку интерметаллидное соединение и твердосплавный компонент, в качестве интерметаллидного соединения он содержит сплав из одного или двух элементов, выбранных из группы, включающей: лантан, церий, иттрий, мишметалл, титан, цирконий, магний, кальций и одного или двух элементов, выбранных из группы, включающей: никель, кобальт, железо, хром, алюминий, марганец, ванадий, молибден при соотношении компонентов, определяемых по уравнениям

для сплава из одного элемента, выбранного из группы, включающей La, Ce, Y, Mм, Ti, Zr, Mg, Ca и одного элемента, выбранного из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mo

Ax + By x 1

y 2-6,25, где А элемент, выбранный из группы, включающей La, Ce, Y, Mм, Ti, Zr, Mg, Ca;

В один элемент, выбранный из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mo;

х стехиометрический коэффициент при элементе А;

y стехиометрический коэффициент при элементе В;

для сплава из двух элементов, выбранных из группы, включающей La, Ce, Y, Mм, Ti, Zr, Mg, Ca и одного элемента, выбранного из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mo

(A1-x' A'x')+By x' 0,1-0,9

y 2-6,25 где А первый элемент, выбранный из группы, включающей La, Ce, Y, Mм, Ti, Zr, Mg, Ca;

A' второй элемент, выбранный из группы, включающей La, Ce, Y, Mм, Zr, Mg, Ca;

В один элемент, выбранный из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mo;

х' стехиометрический коэффициент при элементе А';

y стехиометрический коэффициент при элементе В;

для сплава из одного элемента, выбранного из группы, включающей La, Ce, Y, Mм, Ti, Zr, Mg, Ca и двух элементов, выбранных из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mo

Ax + (B5-y' B'y') х 1

y' 0,1-4,9, где А элемент, выбранный из группы, включающий La, Ce, Y, Mм, Ti, Zr, Mg, Ca;

В первый элемент, выбранный из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mo;

B' второй элемент, выбранный из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mo;

х стехиометрический коэффициент при элементе А;

y' стехиометрический коэффициент при элементе B';

для сплава из двух элементов, выбранных из группы, включающей La, Ce, Y, Mм, Ti, Zr, Mg, Ca и двух элементов, выбранных из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mo

(A1-x' A'x') + (B5-y'B'y') х' 0,1-0,9

y' 0,1-4,9 где А первый элемент, выбранный из группы, включающей La, Ce, Y, Mм, Ti, Zr, Mg, Ca;

А второй элемент, выбранный из группы, включающей La, Ce, Y, Mм, Ti, Zr, Mg, Ca;

В первый элемент, выбранный из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mo;

B' второй элемент, выбранный из группы, включающей Ni, Co, Fe, Cr, Al, Mn, V, Mо;

х' стехиометрический коэффициент при элементе A';

y' стехиометрический коэффициент при элементе В'; при следующем соотношении металлической связки и твердосплавного компонента, мас. Металлическая связка 3-25 Твердосплавный компонент Остальное.

В предложенном спеченном твердосплавном материале металлическая связка интерметаллидное соединение обладает высокой твердостью и прочностью в сочетании с высоким сопротивлением износу. В качестве твердосплавного компонента материал содержит карбиды вольфрама, титана, тантала, сложные карбиды вольфрама-титана, вольфрама-тантала, титана-тантала, а также алмазные зерна.

Регенерация предложенного спеченного твердосплавного материала заключается в гидрировании отработанного инструмента при давлении водорода от 1 до 10 атм при температуре от комнатной до 500оС. Процесс гидрирования сопровождается наводораживанием металлической связки, сопровождающимся значительными объемными изменениями (увеличение объема до 30%), которые приводят к разрушению спеченного материала в порошок (для массового содержания металлической связки 15-25%) или образованию трещин в материале. Во всех случаях при гидрировании материал охрупчивается, прочность сцепления по границам зерен твердосплавного компонента со связкой значительно снижается.

Использование полученного прогидрированного порошка для повторного изготовления режущих или абразивных элементов может осуществляться по следующим технологическим схемам.

Схема 1. Прогидрированный порошок загружают в вакуумную печь и нагревают до температуры дегидрирования связки, обеспечивая выделение из частиц порошка газообразного водорода. Процесс дегидрирования протекает при тех же температурах, что и гидрирование связки и сопровождается уменьшением объема хрупких частиц также до 30% с их растрескиванием на еще более мелкие частицы. Далее дегидрированный порошок может быть дополнительно измельчен на стандартном мельничном оборудовании, просеян и направлен на повторное формование элементов по стандартной порошковой технологии прессование и спекание или горячее прессование, например, в среде инертного газа.

Схема 2. Прогидрированный порошок дополнительно измельчают в мельнице, просеивают и формуют из него заготовки режущих и абразивных элементов, которые затем прессуют и спекают или подвергают горячему спеканию в вакууме. При этом порошок дегидрируется и выделяющийся из него газообразный водород очищает материал от окислов и способствует повышению качества спекаемых изделий (уменьшению пористости, повышению физико-механических характеристик).

В приведенных схемах потери при регенерации заявляемого спеченного материала связаны только с пылеуносом на стадии просева измельченного порошка и составляют не более 0,5% Причем эти потери улавливаются на фильтрах и могут быть возвращены в основное производство.

П р и м е р. Интерметаллидные сплавы для металлической связки спеченного твердосплавного материала выплавляли в дуговой печи с вольфрамовым нерасходуемым электродом типа МИФИ-9-3. Сплав измельчали в ударно-вихревой мельнице до крупности менее 40 мкм и смешивали с порошком твердосплавного компонента карбидом вольфрама, карбидом титана, карбидом тантала, карбидом вольфрама-карбидом титана, карбидом вольфрама-карбидом тантала, зернами искусственного алмаза. Металлическую связку интерметаллидный сплав с карбидным твердосплавным компонентом прессовали в виде пластин прямоугольной формы размером 15х15 мм при удельном давлении 4 тс/см2 и спекали в вакууме при температуре образования жидкой фазы (интерметаллидного сплава), что составляло 1500-1700оС в течение 2 ч. Из твердосплавных пластин изготавливали отрезные резцы, которые испытывали при резании стали марки Ст.3.

Металлическую связку интерметаллидный сплав, аналогичный вышеописанному, смешивали с алмазными зернами и прессовали в виде дисков диаметром 50 мм и толщиной 2 мм при удельном давлении 4 тс/см2 и спекали при 1500-1700оС, 2 ч в вакууме.

Спеченные твердосплавные диски использовали в качестве абразивного инструмента при заточке резцов из инструментальной стали.

Об износостойкости режущего и абразивного инструмента судили по степени износа инструмента в процессе обработки за единицу времени (1 ч работы).

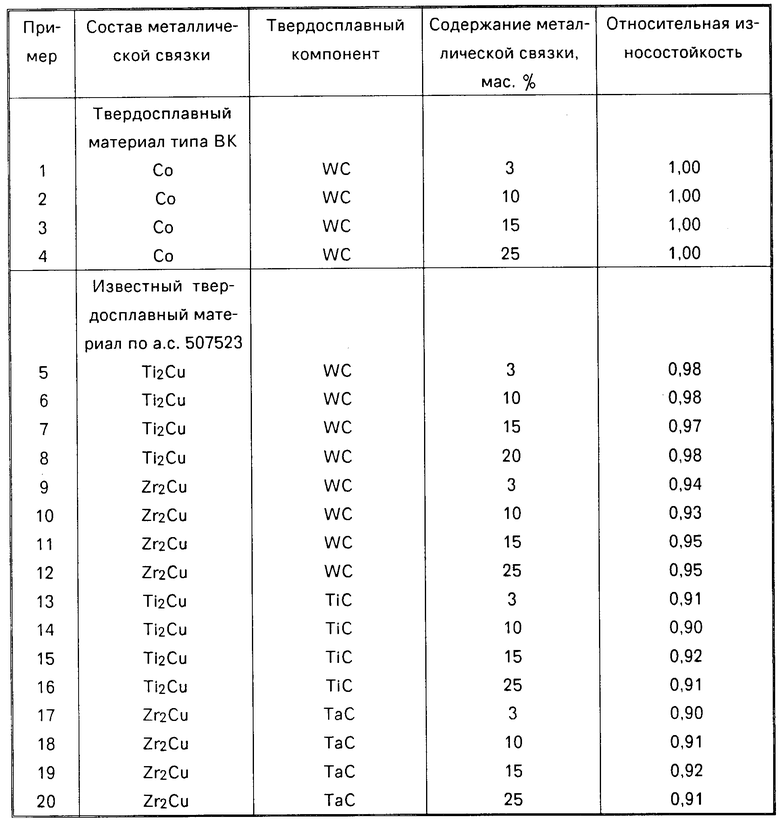

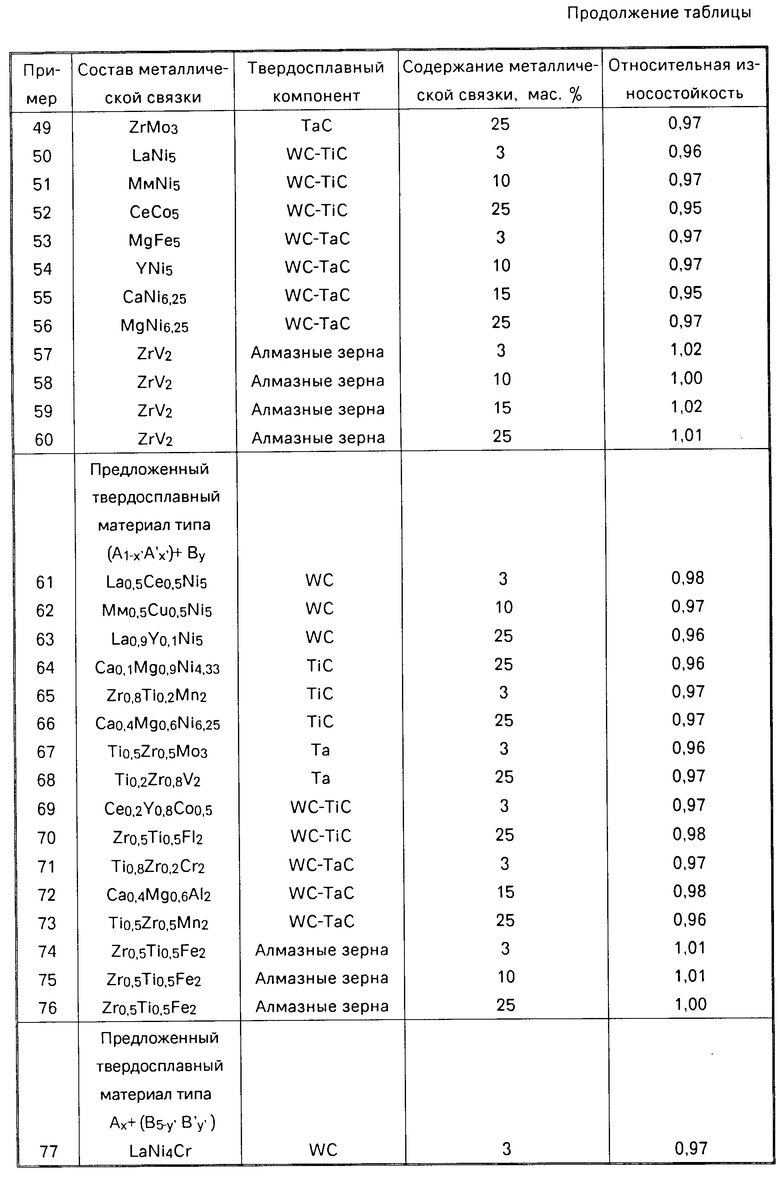

Сопоставление износостойкости инструмента из предложенного спеченного твердосплавного материала проводили с износостойкостью твердосплавного спеченного материала типа ВК и с известным спеченным твердосплавным материалом по прототипу.

Сопоставление износостойкости проводили при одинаковом содержании в материале количества металлической связки.

В таблице приведены примеры составов предложенного спеченного твердосплавного материала и значения относительной износостойкости в сопоставлении со спеченным материалом типа ВК и известным (прототипом).

Из приведенных в таблице данных следует, что предложенный спеченный твердосплавный материал для абразивного и режущего инструмента по своим эксплуатационным характеристикам (режущие и абразивные свойства) находится на уровне эксплуатационных свойств промышленного твердосплавного материала (ВК) и известного твердосплавного материала прототипа.

Регенерацию отработанного инструмента с заявленным спеченным твердосплавным материалом проводили посредством гидрирования материала в атмосфере водорода при температуре до 500оС и давлении водорода до 10 атм. в течение 3-4 ч. В процессе гидрирования происходит наводораживание металлической связки с увеличением ее объема до 30% Причем, в зависимости от состава связки наводораживание происходит как при комнатной, так и при повышенной температуре, как при давлении 1 атм, так и при повышенном давлении до 10 атм. При умеренных условиях (Т 500оС, РН2 10 атм) гидрированию подвергаются все составы связок.

После гидрирования предложенный спеченный твердосплавный материал частично разрушается, но во всех случаях теряет прочность связи по границам тугоплавкого компонента и легко измельчается в порошок. Гидрированный материал измельчали в ударно-вихревой мельнице в течение 0,5 ч до крупности менее 56 мкм и повторно использовали для формования спеченного твердосплавного материала путем прессования и спекания или горячего прессования в вакууме. В процессе спекания или горячего прессования в вакууме металлическая связка дегидрируется и приобретает исходные свойства.

Режущий и абразивный инструмент, изготовленный из регенерированного материала обладает теми же эксплуатационными характеристиками, что и инструмент, изготовленный с использованием нерегенерированного (исходного) материала. Таким образом, длительность процесса регенерации заявленного спеченного твердосплавного материала слагается из гидрирования отработанного материала (до 4-х ч) и измельчения его в порошок (до 1 с с рассевом) и составляет до 5 ч. При этом количество одновременно регенерируемого материала ограничено только мощностью (габаритами) оборудования и может достигать несколько тонн. Большие объемы особенно выгодны при использовании инструмента с механическим креплением режущих элементов из предлагаемого материала. Это позволяет заранее отсоединять режущие элементы от державок и загружать их в больших количествах в водородные печи. Для известного спеченного твердосплавного материала длительность регенерации составляет 3 сут.

Кроме того, потери при регенерации известного материала составляют ≈30% металлической связки и ≈10% тугоплавкого компонента. При регенерации заявляемого спеченного твердосплавного материала потери связаны только с возможным пылеуносом и не превышают 0,5%

Использование стандартных водородных печей вместо сложных и экологически вредных химических процессов с безвозвратными потерями всех компонентов, позволяет получить существенную экономию ресурсов и энергии при получении и переработке заявляемого твердосплавного материала для металлообрабатывающей, горнодобывающей, нефтегазодобывающей и др. областей техники. Процесс регенерации материала посредством гидрирования позволяет достаточно просто осуществить технологический цикл безотходного производства твердосплавного режущего и абразивного инструмента в массовых масштабах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЕ ВОДОРОДПОГЛОЩАЮЩИЕ СПЛАВЫ И АККУМУЛЯТОРЫ, СОДЕРЖАЩИЕ ГЕТЕРОГЕННЫЕ ПОРОШКООБРАЗНЫЕ ЧАСТИЦЫ | 1996 |

|

RU2168244C2 |

| СВЕРХТВЕРДЫЕ АЛМАЗНЫЕ КОМПОЗИТЫ | 2008 |

|

RU2463372C2 |

| АЛМАЗНЫЙ СПЕЧЕННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИНСТРУМЕНТ И АБРАЗИВНЫЙ ПОРОШОК ИЗ НЕГО | 1995 |

|

RU2113531C1 |

| ЭРОЗИОННОСТОЙКАЯ КЕРМЕТНАЯ ОБЛИЦОВКА ДЛЯ ПРИМЕНЕНИЯ В РАЗВЕДКЕ, ОЧИСТКЕ И ХИМИЧЕСКОЙ ПЕРЕРАБОТКЕ НЕФТИ И ГАЗА | 2007 |

|

RU2437950C2 |

| РЕДКОЗЕМЕЛЬНЫЙ МАГНИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2671006C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2466828C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СОДЕРЖАЩИЙ КРЕМНИЙ, АЛЮМИНИЙ И ХРОМ | 2014 |

|

RU2610990C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПЛАВ, НАКАПЛИВАЮЩИЙ ВОДОРОД | 1990 |

|

RU2091498C1 |

Использование: при изготовлении резцов, фрез, буровых коронок, шлифовальных кругов и др. абразивного и режущего инструмента. Сущность изобретения: спеченный твердосплавный материал содержит в качестве связки сплав из одного или двух элементов, выбранных из группы, включающей: лантан, церий, иттрий, мишметалл, титан, цирконий, магний, кальций, и одного или двух элементов, выбранных из группы, включающей: никель, кобальт, железо, хром, алюминий, марганец, ванадий, молибден, при следующем соотношении связки и твердосплавного компонента, мас.% : металлическая связка 3 - 25; твердосплавный компонент - остальное. Из материала, при различных сочетаниях компонентов, изготавливают режущие и абразивные элементы для инструментов. После износа элементов их отсоединяют от державок или вместе с державками помещают в среду водорода и нагревают. В результате при гидрировании связки она хрупко разрушается, из нее легко отделяется твердосплавный компонент, после чего связка и компонент используются при повторном изготовлении инструмента. Процесс регенерации материала посредством гидрирования - дегидрирования связки позволяет получить безотходное производство режущего и абразивного инструмента в массовых масштабах. 1 табл.

СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОГО И РЕЖУЩЕГО ИНСТРУМЕНТА, содержащий твердый компонент и интерметаллидное связующее, отличающийся тем, что в качестве интерметаллидного связующего он содержит сплав из одного или двух элементов, выбранных из первой группы, включающей лантан, церий, иттрий, мишметалл, титан, цирконий, магний, кальций и одного или двух элементов, выбранных из второй группы, включающей никель, кобальт, железо, хром, алюминий, марганец, ванадий, молибден, при следующем соотношении компонентов связующего: для сплава из одного любого элемента, выбранного из первой группы, и одного любого элемента, выбранного из второй группы, стехиометрические коэффициенты составляют соответственно 1 и 2 6,25; для сплава из двух любых элементов, выбранных из первой группы, и одного любого элемента, выбранного из второй группы, стехиометрические коэффициенты соответственно равны 0,9 0,1 - для первого элемента из первой группы, 0,1 0,9 для второго элемента из первой группы, 2 6,25 для элемента из второй группы; для сплава из одного любого элемента, выбранного из первой группы, и двух любых элементов, выбранных из второй группы, стехиометрические коэффициенты равны 0,1 для элемента из первой группы, 4,9 0,1 для первого элемента из второй группы, 0,1 4,9 для второго элемента из второй группы; для сплава из двух любых элементов, выбранных из первой группы, и двух любых элементов, выбранных из второй группы, стехиометрические коэффициенты составляют 0,9 0,1 для первого элемента из первой группы, 0,1 0,9 для второго элемента из первой группы, 4,9 0,1 для первого элемента из второй группы, 0,1 4,9 для второго элемента из второй группы, при следующем соотношении в материале твердого компонента и интерметиллидного связующего, мас.

Интерметаллидное связующее 3 25

Твердый компонент Остальное.

| Авторское свидетельство СССР N 507523, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1992-12-24—Подача