Изобретение относится к области горного дела и может быть использовано при скважинной добыче угля.

Известен способ скважинной добычи угля, основанный на приведении угля в подвижное состояние путем гидромеханического воздействия на пласт и выдачи его в виде гидросмеси на поверхность (см. Горную энциклопедию. Т. 4, М., Советская энциклопедия, 1989, с. 549 - 553).

Недостатком этой технологии является узкая область ее применения (необходимы горно-геологические условия с устойчивой кровлей, порода почвы угольного пласта должна быть водоупорной), большие потери полезного ископаемого (35-60%).

Известен также способ скважинной добычи угля, включающий бурение как минимум двух скважин, создание подземного газогенератора путем формирования сбоечного канала между скважинами, розжиг угля в канале и выгазовывание угольного массива с подачей в подземный газогенератор дутья по одной из скважин и отводом образующегося при этом газа по другой (см. Горную энциклопедию. Т. 1, М., Советская энциклопедия, 1989, с. 477 - 478).

Недостатком этого технического решения является низкая калорийность получаемого газа (800 - 600 ккал/м3; 3,2 - 2,4 МДж/м3).

Задача, на решение которой направлено заявленное решение, выражается в повышении калорийности получаемого газа.

Технический результат, достигаемый при решении поставленной задачи, выражается в повышении до 3000 ккал/м3 калорийности получаемого газа. Кроме того, упрощаются сбоечные работы и обеспечивается извлечение части запасов угля (в природном состоянии) в пределах проектных размеров полости подземного газогенератора.

Поставленная задача решается тем, что способ скважинной добычи угля, включающий бурение как минимум двух скважин, создание подземного газогенератора путем формирования сбоечного канала между скважинами, розжиг угля в канале и выгазовывание угольного массива с подачей в подземный газогенератор дутья по одной из скважин и отводом образующегося при этом газа по другой, отличается тем, что в процессе газификации используют предпочтительно попеременно кислородное и паровое дутье, при этом отходящий газ резко охлаждают до температуры, обеспечивающей сохранение равновесия между паром и продуктами его диссоциации. Кроме того, отходящий газ охлаждают посредством сжиженного азота, подаваемого в герметизированное затрубное пространство газоотводящей скважины. Кроме того, отходящий газ охлаждают посредством сжиженного диоксида углерода, подаваемого в герметизированное затрубное пространство газоотводящей скважины. Кроме того, подачу охлаждающего агента осуществляют непосредственно к нижнему концу газоотводящей скважины.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки "в процессе газификации используют предпочтительно попеременно кислородное и паровое дутье" обеспечивают работу газогенератора в высокотемпературном режиме и подвод материала, используемого для получения водорода, при этом возможность попеременности подачи названного дутья позволяет сохранить высокую температурную нагрузку газогенератора.

Признаки "отходящий газ резко охлаждают до температуры, обеспечивающей сохранение равновесия между паром и продуктами его диссоциации" сдерживают обратное восстановление воды из молекул водорода и кислорода и повышают содержание водорода в исходящем газе.

Признаки второго и третьего пунктов формулы изобретения конкретизируют подход к достижению возможности резкого охлаждения отходящего газа.

Признаки четвертого пункта формулы изобретения обеспечивают повышение эффективности "работы" охлаждающего агента.

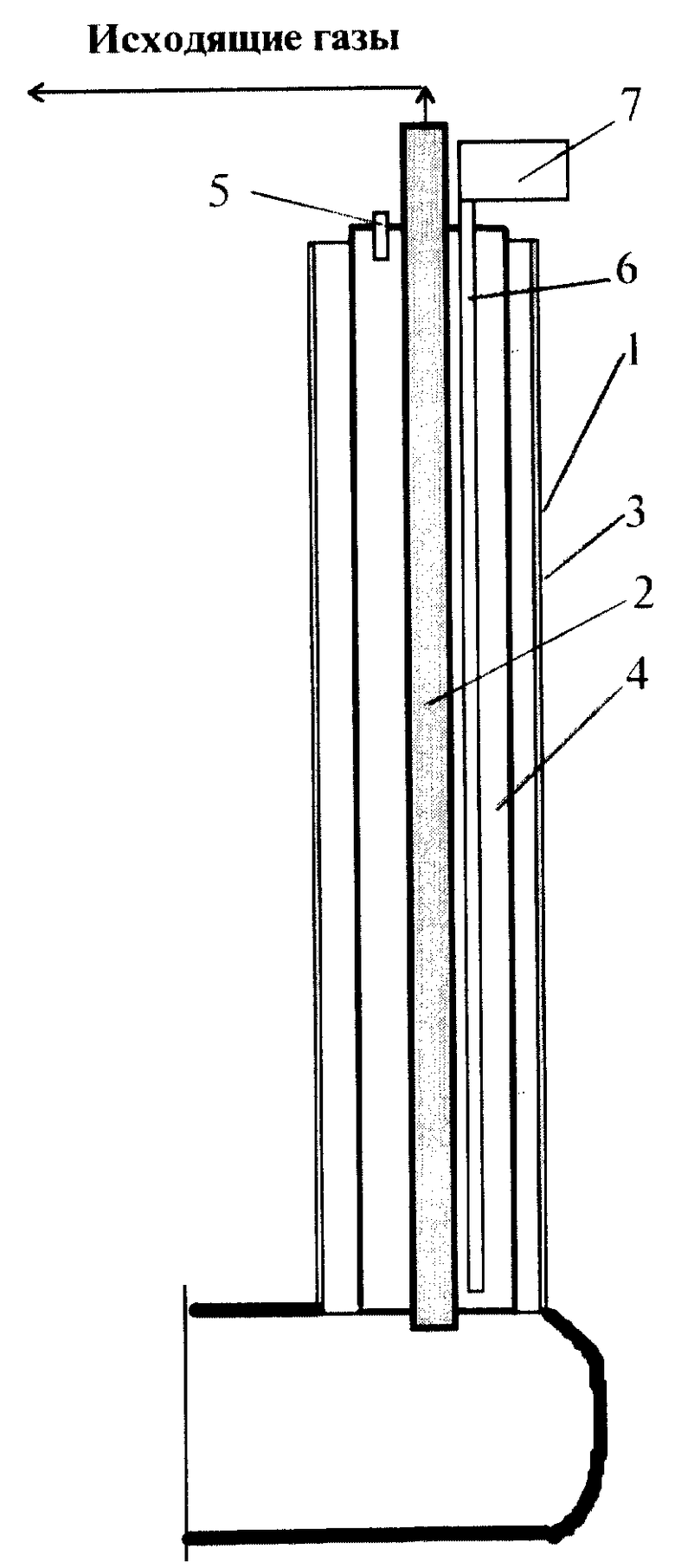

Изобретение иллюстрируется чертежом, на котором показан разрез газоотводящей скважины.

На чертеже показаны газоотводящая скважина 1, газоотводящая колонна 2, обсадная труба 3, полость герметичного кожуха 4 вокруг газоотводящей колонны 2, трубы 5 для отвода испарившегося охлаждающего агента и трубы 6 для подачи охлаждающего агента.

Подготовка подземного газогенератора к работе включает бурение дутьевых скважин (на чертеже не показаны), газоотводящих скважин 1, обсадку скважин 1 обсадными трубами 3, размещение в полости скважины газоотводящей колонны 2, снабженной герметичным кожухом 4, в полости которого размещены трубы 5 для отвода испарившегося охлаждающего агента и трубы 6 для подачи охлаждающего агента (выпускные отверстия труб 6 размещены у нижнего конца кожуха, приемные отверстия этих труб связаны с источником 7 охлаждающего агента (сжиженных азота или диоксида углерода)). Затем дутьевые и газоотводящие скважины сбивают друг с другом предпочтительно посредством гидромониторного агрегата (на чертеже не показан).

Затем соответствующим образом оборудуют оголовки обсадных труб дутьевых скважин, обеспечивая возможность подачи в них пара и (или) кислорода, и газоотводящих скважин 1, обеспечивая возможность подачи-отвода охлаждающего агента в полость кожуха 4 (сжиженных азота или диоксида углерода) и отвода газа через газоотводящую колонну 2. Затем производят обработку полости газогенератора (на чертеже не показан) горячими газами с температурой 350-400oC (если ее формировали посредством гидромониторного агрегата). Для этого полость обсадных труб одной из скважин, обслуживающих данный газогенератор, связывают либо с газоотводящей скважиной соседнего (с описываемым) подземного газогенератора, либо, что предпочтительно, с выхлопным коллектором (на чертеже не показана) наземной газотурбинной установки, используемой для утилизации газа - продукта газификации, либо с обоими названными объектами одновременно и прокачивают горячий газ. При этом достигается осушение поверхности подземного газогенератора, а затем и соответствующий ее прогрев.

После достижения угольным массивом (стенками полости газогенератора) температуры порядка 350-400oC, в дутьевую скважину 1 подают дутье - газовую смесь, включающую O2. После достижения угольным массивом (стенками полости газогенератора) температуры не менее 1000oC в дутьевой скважине начинают периодически менять состав дутья - вместо O2 подавая пар. Продолжительность периода подачи пара определяют из условия наличия остаточной температуры газогенератора не менее 1000oC, поскольку при снижении температуры ниже этого предела процесс диссоциации водяного пара на кислород и водород затухает. Затем подачей кислородного дутья температуру газогенератора поднимают до 2000-2200oC. Далее все повторяется.

В основе предлагаемой технологии лежит термическая диссоциация воды на водород и кислород:

2H2O ⇄ 2H2 + O2.

Равновесие между газообразной водой и продуктами ее диссоциации - водородом и кислородом сдвинуто в сторону воды. При движении горячего исходящего газа по газогенератору к газоотводящей скважине 1 это равновесие сохраняется, т.е. в составе газа содержание водорода велико. При попадании этого газа в зону резкого охлаждения (в газоотводящую колонну 2) и его резком охлаждении равновесие не успевает быстро сместиться в сторону воды, сохраняется соотношение между водой, кислородом и водородом на уровне, соответствующем высокому температурному режиму, что позволяет получать газ с содержанием водорода до 70% состава и калорийностью до 3000 ккал/м3.

Для обеспечения возможности осуществления этой операции, к началу подачи пара в герметичный кожух 4 подают сжиженный газ, например азот, обеспечивающий при своем испарении резкое охлаждение газа в исходящей скважине. Энергию испаряющегося газа, например азота, целесообразно утилизовывать, срабатывая на газотурбинной установке с выработкой электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКВАЖИННОЙ ДОБЫЧИ УГЛЯ | 1999 |

|

RU2165019C2 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2011 |

|

RU2490445C2 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2383728C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2006 |

|

RU2318117C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2006 |

|

RU2316649C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ | 1999 |

|

RU2167011C2 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2381356C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ | 1999 |

|

RU2156406C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2382879C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2381357C1 |

Изобретение относится к горной промышленности и может быть использовано при скважинной добыче угля. Способ скважинной добычи угля включает бурение как минимум двух скважин, создание подземного газогенератора путем формирования сбоечного канала между скважинами, розжиг угля в канале и выгазовывание угольного массива с подачей в подземный газогенератор дутья по одной из скважин и отводом образующегося при этом газа по другой. В процессе газификации используют предпочтительно попеременно кислородное и паровое дутье, при этом отходящий газ резко охлаждают до температуры, обеспечивающей сохранение равновесия между паром и продуктами его диссоциации. Кроме того, отходящий газ охлаждают посредством сжиженного азота, подаваемого в герметизированное затрубное пространство газоотводящей скважины. Кроме того, отходящий газ охлаждают посредством сжиженного диоксида углерода, подаваемого в герметизированное затрубное пространство газоотводящей скважины. Кроме того, подачу охлаждающего агента осуществляют непосредственно к нижнему концу газоотводящей скважины. Изобретение позволяет повысить калорийность получаемого газа. 3 з.п. ф-лы. 1 ил.

| Горная энциклопедия | |||

| - М.: Советская энциклопедия, 1989, Т.1, с | |||

| КАТОК ДЛЯ ФОРМОВКИ КИРПИЧЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ РАЗЛИТОЙ ПО ПОЛЮ СУШКИ ТОРФЯНОЙ МАССЫ | 1923 |

|

SU477A1 |

| СПОСОБ ОТРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1836876A3 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГОЛЬНОГО ПЛАСТА | 1995 |

|

RU2099517C1 |

| СПОСОБ БОРЬБЫ С ПОДЗЕМНЫМИ ПОЖАРАМИ | 1994 |

|

RU2082885C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ | 1999 |

|

RU2167011C2 |

| Коллиматорный визир | 1988 |

|

SU1580311A1 |

| US 3628929 А, 21.12.1971. | |||

Авторы

Даты

2001-12-27—Публикация

2000-02-14—Подача