Изобретение относится к области машиностроения и может быть использовано в различных отраслях народного хозяйства для двусторонней суперпрецизионной обработки резанием (например, шлифованием), преимущественно тонких пластин с повышенными требованиями по точности и качеству обработки, например, полупроводниковых (кремниевых) пластин для производства полупроводниковых интегральных микросхем ("ЧИПов").

Развитие машиностроения в области субмикрометрического и нанотехнологического диапазонов точности является доминирующим фактором последних лет. По мнению зарубежных и отечественных специалистов, к 2000-му году эта проблема станет главной, так как задачи в ряде областей непосредственного жизнеобеспечения людей выдвинут требования к размерной точности до 1 - 2 мкм на длине 1 м, к точности формообразования 0,01 мкм на площади 20 х 20 мм2 и параметру шероховатости поверхности Ra = 1 нм.

В частности, в течение ближайших 10 - 20 лет будут формироваться новые направления: в области здравоохранения и биологии - электронные сенсоры туннельного типа и фотонный сканирующий микроскоп туннельного типа; в области астрофизики - асферическая оптика; в области машиностроения - наноцентры с высоким уровнем автоматизации для обработки определяющих точность деталей станков, элементов гидро- и пневмооборудования, деталей двигателей внутреннего сгорания; в области микроэлектроники и бытовой техники - детали видеотехники, записывающие и считывающие головки для лазерных дисков, полупроводниковые интегральные микросхемы и многое другое.

Перечисленные задачи требуют создания новых технологий, обуславливающих, в свою очередь, применение и создание алмазного инструмента различного типа: от абразивного с различной зернистостью алмазного порошка, до лезвийного алмазного с высоким качеством режущих кромок.

Известен способ прецизионной двусторонней обработки плоских изделий (полупроводниковых пластин, преимущественно в виде дисков), согласно которому между оппозитно расположенными рабочими поверхностями (торцевыми) двух вращающихся режущих инструментов (абразивных кругов) размещают обрабатываемое изделие таким образом, что ось вращения абразивных инструментов расположена за пределами обрабатываемой поверхности изделия (т.е. обрабатываемое изделие в процессе его базирования и последующей обработки размещается в периферийной зоне абразивных инструментов). Базирование обрабатываемого изделия, в данном случае, осуществляется по плоскости рабочей поверхности абразивного инструмента (US, N 5110428. кл. C 25 F 3/30, 1992 г.).

К недостаткам данного известного из уровня техники способа прецизионной двусторонней обработки плоских изделий (типа дисков) следует отнести следующее:

- вследствие контакта шлифовального круга со всей площадью обрабатываемой поверхности изделия (детали, заготовки) в процессе обработки возникают большие нагрузки в зоне резания; в результате этого происходит нагрев детали, снижающий точность обработки (см. Машиностроение, энциклопедия в сорока томах, под редакцией чл.-кор. Академии технологических наук РФ, д-ра техн. наук Б.И.Черпакова, М., "Машиностроение", 1999 г., том IV-7, стр. 578) /1/;

- обработка изделий больших типоразмеров (например, кремниевых пластин диаметром 300 мм для производства "ЧИПов" полупроводниковых интегральных микросхем) повлечет за собой использование абразивных кругов с диаметром, примерно в три раза превышающим диаметр обрабатываемого изделия (т.е. около 900 мм); в связи с чем данный способ является неприемлемым для обработки изделий большого диаметра с использованием алмазного абразивного инструмента как с экономической точки зрения (высокая стоимость алмазного инструмента), так и с конструкторско-технологической концепции, поскольку основное преимущество алмазного точения (резания) заключается в обеспечении возможности достижения в процессе обработки чистоты (шероховатости) поверхности не ниже Rt = 0,02- 0,03 мкм при высоких (40 м/с и выше) скоростях резания (т.е. вращения алмазных абразивных инструментов), что является неприемлемым для шлифовальных кругов большого диаметра, ввиду сложности их балансировки для использования при вышеуказанных режимах обработки (скоростях резания).

Наиболее близким к заявленному изобретению является способ прецизионной двусторонней обработки плоских изделий (колец) резанием, заключающийся в том, что между оппозитно расположенными режущими элементами двух вращающихся абразивных алмазных инструментов осуществляют рабочее перемещение (вращение вокруг оси, расположенной эксцентрично относительно осей вращения чашечных абразивных кругов) обрабатываемого изделия в зону резания с обеспечением его базирования по участку рабочей поверхности одного из алмазных инструментов с возможностью одновременной обработки всей площади плоских поверхностей изделия (см. US, N 5032238, кл. C 25 F 3/16, 1991 г.). Данное известное из уровня техники техническое решение принято в качестве прототипа заявленного технического решения (изобретения).

К недостаткам известного из уровня техники объекта-прототипа целесообразно отнести следующее:

- вследствие контакта шлифовального круга со значительным участком площади обрабатываемой поверхности изделия (детали, заготовки) в процессе обработки возникают большие нагрузки в зоне резания; в результате этого происходит нагрев детали, снижающий точность обработки (см. /1/);

- обработка изделий больших типоразмеров (например, кремниевых пластин диаметром 300 мм для производства "ЧИПов" полупроводниковых интегральных микросхем) повлечет за собой использование абразивных кругов с диаметром, примерно в 2,5 раза превышаюшим диаметр обрабатываемого изделия (т.е. около 750 мм); в связи с чем, как указывалось выше, данный способ является неприемлемым для обработки изделий большого диаметра с использованием алмазного абразивного инструмента как с экономической точки зрения (высокая стоимость алмазного инструмента), так и с конструкторско-технологической концепции, поскольку основное преимущество алмазного точения (резания) заключается в обеспечении возможности достижения в процессе обработки чистоты (шероховатости) поверхности не ниже Rt = 0,02-0,03 мкм при высоких (40 м/с и выше) скоростях резания (т.е. вращения алмазных абразивных инструментов), что является неприемлемым для шлифовальных кругов большого диаметра, ввиду сложности их балансировки для использования при вышеуказанных режимах обработки (скоростях резания),

- невозможно обрабатывать всю площадь плоских поверхностей изделий (деталей) типа пластин, ввиду того, что данная схема обработки не предусматривает обработку центрального участка изделия, поскольку для данной схемы обработки при использовании режущего инструмента в виде чашечного (или торцового) шлифовального круга применяемые средства вращения (средства подачи) изделия в зону обработки препятствуют достижению периферийными рабочими участками шлифовального инструмента центральной зоны обрабатываемого изделия.

В основу заявленного способа прецизионной двусторонней обработки плоских изделий (преимущественно, типа пластин диаметром от 200 мм и выше) резанием была положена задача создания такого способа обработки, который бы позволял осуществлять суперпрецизионную обработку плоских изделий различных типоразмеров при снижении технико-экономических затрат на осуществление данного вида обработки.

Поставленная задача решается посредством того, что в способе прецизионной двусторонней обработки плоских изделий резанием, заключающемся в том, что осуществляют вращение двух оппозитно расположенных абразивных инструментов, базирование обрабатываемого изделия и его рабочее перемещение в зону резания между режущими элементами упомянутых инструментов с обработкой всей площади плоских поверхностей изделия, при этом в качестве абразивных инструментов используют алмазные барабаны, длина образующих которых превышает максимальный размер обрабатываемого изделия вдоль упомянутых образующих, а рабочее перемещение изделия в зону резания осуществляют напроход его перемещением поперек осей вращения алмазных барабанов, причем упомянутые оси пространственно ориентируют параллельно друг другу и располагают в одной плоскости с линиями контакта режущих элементов алмазных барабанов с обрабатываемыми поверхностями изделия, а базирование осуществляют по одной из обрабатываемых поверхностей с помощью базовых средств, одно из которых располагают за пределами зоны резания ее стороны захода обрабатываемого изделия, а второе - идентично первому со стороны выхода его из зоны резания с возможностью перехвата изделия в процессе обработки.

Целесообразно в процессе обработки алмазным барабанам и/или обрабатываемому изделию сообщать осцилляцию вдоль осей вращения упомянутых барабанов.

Совершенно очевидно, что практически каждая операция патентуемого способа обработки резанием (например, шлифованием) плоских изделий (в частности - тонких пластин из полупроводниковых материалов), а также средства для реализации упомянутых операций заявленного способа в отдельности широко известны из "уровня техники" (в том числе и используемого заявителем в материалах настоящей заявки). Однако поставленная задача может быть решена исключительно за счет отраженной в основном пункте (п.1) формулы изобретения совокупности известных операций, реализованных в соответствующей последовательности и с использованием соответствующих средств реализации этих операций.

Следовательно, отраженная в формуле изобретения совокупность известных из уровня техники признаков обеспечивает в патентуемом объекте изобретения синергетический (сверхсуммарный) результат за счет определенной (необходимой и достаточной для реализации поставленной задачи) взаимосвязи изложенных в п. 1 формулы изобретения признаков.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками и связями между ними, идентичными всем существенным признакам заявленного изобретения, а выбранный из перечня выявленных аналогов прототип, как наиболее близкий по совокупности признаков аналог, позволил выявить совокупность существенных, по отношению к усматриваемому заявителем техническому результату, отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует критерию патентоспособности НОВИЗНА по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию критерия патентоспособности ИЗОБРЕТАТЕЛЬСКИЙ УРОВЕНЬ заявитель провел дополнительный поиск известных технических решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение усматриваемого заявителем технического результата.

В частности, заявленным изобретением не предусматриваются следующие преобразования известного объекта-прототипа:

- дополнение известного объекта каким-либо известным признаком, присоединяемым к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какого-либо признака известного объекта другим известным признаком для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какого-либо признака известного объекта с одновременным исключением обусловленной наличием этого признака функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных признаков в известном объекте для усиления технического результата, обусловленного наличием в объекте именно таких признаков;

- выполнение известного объекта или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание объекта, включающего известные признаки, выбор которых и связь между ними осуществлены на основании известных правил и достигаемый, при этом, технический результат обусловлен только известными свойствами признаков этого объекта и связей между ними.

Следовательно, заявленное изобретение соответствует требованию критерия патентоспособности ИЗОБРЕТАТЕЛЬСКИЙ УРОВЕНЬ по действующему законодательству.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- объект, воплощающий заявленное изобретение при его осуществлении, предназначен для использования в промышленности, а именно, в области обработки плоских изделий резанием (преимущественно - алмазным шлифованием);

- для заявленного объекта изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию критерия патентоспособности ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ по действующему законодательству.

Изобретение иллюстрируется следующими графическими материалами.

На фиг. 1 показана принципиальная схема обработки (момент врезания инструмента в материал обрабатываемого изделия, которому сообщается поступательное перемещение подачи).

На фиг. 2 показана принципиальная схема обработки изделия на промежуточном этапе обработки (момент перехвата изделия за обработанный участок для осуществления дальнейшего перемещения подачи изделия в зону обработки).

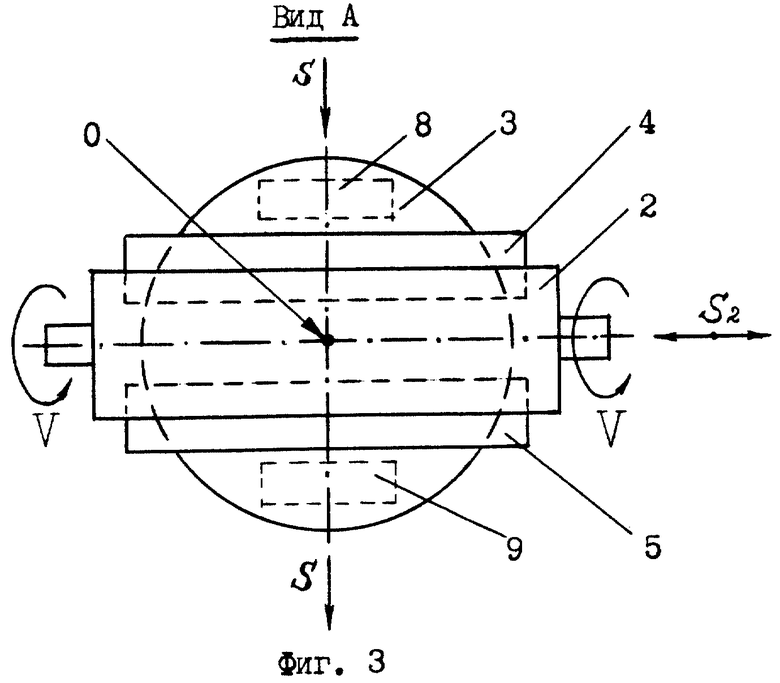

На фиг. 3 - вид А на фиг. 2.

На фиг. 4 и 5 - показаны возможные варианты принципиальных схем обработки, согласно изобретения, в которых рабочее перемещение изделия в зону обработки осуществляется по дуговым траекториям.

Способ прецизионной двусторонней обработки плоских изделий резанием (в частности, шлифованием) заключается в следующем.

Между оппозитно расположенными режущими элементами двух вращающихся (например, в направлении обозначенными в графических материалах стрелками "V") абразивных алмазных инструментов 1 и 2 (преимущественно, цилиндрических алмазных шлифовальных кругов или фрез) осуществляют рабочее перемещение (подачу в направлении стрелки "S" по прямолинейной траектории /фиг. 1 - 3/ или по дуговым траекториям "B", "C", "E" с радиусами R, R1 и R2, соответственно, на фиг. 4 и 5) центра "O" обрабатываемого изделия 3 в зону резания. Базирование изделия 3 осуществляют посредством одного базового средства, которое располагают за пределами зоны резания со стороны захода обрабатываемого изделия 3 в упомянутую зону резания, с возможностью перехвата этого изделия 3 в процессе обработки вторым базовым средством, которое размещают идентично первому базовому средству (т.е. за пределами зоны резания) со стороны выхода обрабатываемого изделия 3 из упомянутой зоны резания. В качестве упомянутых базовых средств (расположенных за пределами зоны резания) могут быть использованы позиционируемые (относительно режущей кромки, например, инструмента 2) базовые и противобазовые щеки 4, 5 и 6, 7, соответственно. В этом случае подача изделия 3 (по стрелке "S") в зону обработки осуществляется автономным механизмом подачи (в графических материалах условно не показанным).

Однако наиболее целесообразно использовать в качестве вышеупомянутых базовых средств два диаметрально противоположно расположенных устройства 8 и 9, каждое из которых имеет базовую поверхность и вакуумный прижим соответствующего участка периферийной поверхности изделия 3. В этом случае данное базовое средство (за счет собственных автономных средств позиционирования относительно инструмента и поступательного (или по дуговой траектории) перемещения поперек осей вращения инструментов 1 и 2) способно выполнять в процессе обработки как функцию корректировки пространственного положения обрабатываемого изделия 3 относительно режущих инструментов 1 и 2, так и функцию механизма подачи изделия 3 в зону обработки. При этом, в случае выполнения рассматриваемым базовым средством упомянутой функции механизма подачи, на определенном этапе процесса обработки осуществляется перехват изделия 3 устройством 9 (т.е. устройство 9 реализует функцию, осуществляемую устройством 8 в начальном цикле обработки.

Во всех вышерассматриваемых вариантах осуществления подачи изделия 3 в зону обработки, последнюю осуществляют по схеме напроход.

Согласно патентуемому способу в качестве абразивных алмазных инструментов 1 и 2 используют алмазные (точнее - алмазоносные) барабаны (т.е. цилиндрические шлифовальные круги или фрезы) с длиной образующих, превышающей максимальный размер обрабатываемого изделия 3 вдоль упомянутых образующих. Оси вращения алмазных инструментов 1 и 2 пространственно ориентируют параллельно одна относительно другой таким образом, что они лежат в одной плоскости с линиями контакта режущих элементов (периферийных поверхностей) алмазных инструментов 1 и 2 с обрабатываемыми поверхностями изделия 3. В процессе резания изделию 3, как ранее указывалось, сообщают перемещение (подачу) в зону резания поперек осей вращения барабанов (преимущественно, под углом, близким или равным 90o по отношению к образующим алмазных инструментов 1 и 2 /барабанов/, контактирующих с обрабатываемыми поверхностями в момент осуществления резания материала изделия 3).

С целью повышения дальнейшего качества обрабатываемых поверхностей изделия 3 целесообразно конкретно абразивную обработку осуществлять с осцилляцией (по стрелке "S2" алмазных инструментов 1 и 2 (барабанов) и/или обрабатываемого изделия (пластины) вдоль оси вращения упомянутых инструментов 1 и 2.

Для обеспечения повышения точности обрабатываемых поверхностей плоских изделий патентуемый способ обработки целесообразно осуществлять в совокупности с широко известными системой активного контроля размера обрабатываемого изделия 3 в совокупности с методами и средствами адаптивного управления. При этом, как предварительную наладку и подналадку (в процессе обработки) алмазных инструментов 1 и 2 (преимущественно, в направлении стрелок "S1"), так и пространственное позиционирование обрабатываемого изделия 3 (в том числе и корректировку его положения относительно базовых элементов непосредственно в процессе обработки) целесообразно осуществлять посредством широко известных пьезоэлектрических или магнитострикционных преобразователей (позиционеров), обеспечивающих точность позиционирования не ниже 0,006 мкм.

Экспериментальная проверка промышленной реализации патентуемого способа обработки плоских изделий была осуществлена при обработке кремниевых пластин с диаметром 300 мм и толщиной 800 мкм.

Величина припуска на сторону составляла 30 мкм. Обработка осуществлялась за два прохода (каждый проход осуществлялся в соответствии с патентуемой технологией обработки) алмазным шлифовальным барабаном (на керамической связке) с диаметром 180 мм и с длиной образующей 350 мм (без осциляции). Скорость резания (вращения инструмента по стрелке "V") составляла 40 м/с, подача ("S") изделия 3 в зону обработки - 1,2 м/мин.

В результате произведенной обработки кремниевой пластины чистота (шероховатость) обработанных поверхностей (по всей площади обработки) соответствовала Rt = 0,02-0,03 мкм, а локальная неплоскостность на квадрате 20 х 20 мм2 (также по всей площади обработки) составляла 0,1 мкм.

Таким образом, заявленный способ прецизионной обработки плоских изделий резанием может быть широко использован в различных областях техники для получения изделий с повышенными требованиями по точности и качеству обработки, например, при обработки кремниевых пластин для производства полупроводниковых интегральных микросхем ("ЧИПов").

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕЦИЗИОННОЙ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ИЗДЕЛИЙ РЕЗАНИЕМ | 1999 |

|

RU2167041C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| ПЕЧАТНАЯ ФОРМА ДЛЯ ПРОИЗВОДСТВА ЦЕННЫХ БУМАГ | 2000 |

|

RU2172679C1 |

| НАНОМЕТРИЧЕСКОЕ ПОЗИЦИОНИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2233736C2 |

| ВАКУУМНОЕ УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ИЗДЕЛИЙ | 1998 |

|

RU2139179C1 |

| МАГНИТОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ (ВАРИАНТЫ) | 1997 |

|

RU2120177C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164706C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164707C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ | 1997 |

|

RU2129960C1 |

| УСТРОЙСТВО ДЛЯ ПРЕЦИЗИОННОГО ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЕМКОСТИ | 2001 |

|

RU2239200C2 |

Изобретение относится к машиностроению и может быть использовано в различных отраслях народного хозяйства для двусторонней суперпрецизионной обработки резанием, преимущественно тонких пластин. Между оппозитно расположенными вращающимися абразивными инструментами осуществляют рабочее перемещение изделия в зону резания. В качестве абразивных инструментов используют алмазные барабаны, длина образующих которых превышает максимальный размер обрабатываемого изделия вдоль упомянутых образующих. Рабочее перемещение изделия в зону резания осуществляют напроход его перемещением поперек осей вращения алмазных барабанов. Упомянутые оси пространственно ориентируют параллельно друг другу и располагают в одной плоскости с линиями контакта режущих элементов алмазных барабанов с обрабатываемыми поверхностями изделия. Базирование последнего осуществляют по одной из обрабатываемых поверхностей с помощью базовых средств, одно из которых располагают за пределами зоны резания со стороны захода обрабатываемого изделия, а второе - идентично первому со стороны выхода его из зоны резания с возможностью перехвата изделия в процессе обработки. Использование способа позволяет осуществлять суперпрецизионную обработку плоских изделий различных типоразмеров при снижении технико-экономических затрат на осуществление данного вида обработки. 1 з.п. ф-лы, 5 ил.

| US 5032238, 16.01.1991 | |||

| US 5369915, 16.12.1994 | |||

| US 4753045, 28.06.1988 | |||

| Машина для шлифования и полирования стеклянных листов одновременно с двух сторон | 1934 |

|

SU55080A1 |

| Способ двусторонней доводки деталей | 1980 |

|

SU905018A1 |

| Способ одновременного шлифованиядВуХ ТОРцОВ | 1978 |

|

SU835713A1 |

Авторы

Даты

2001-04-20—Публикация

1999-11-19—Подача