Изобретение относится к способу непрерывной полимеризации олефина(ов) с использованием в качестве катализатора соединения переходного металла с объемным лигандом, в частности к способу непрерывной суспензионной или газофазной полимеризации. Изобретение прежде всего относится к способу газофазной полимеризации при полимеризации одного или нескольких олефинов в присутствии металлоценовой каталитической системы в реакторе с псевдоожиженным слоем и в отсутствие или в присутствии небольшого количества очищающего компонента.

Предпосылки создания изобретения

Хорошо известно, что процессы газофазной и суспензионной полимеризации в присутствии катализаторов на основе соединений переходного металла с объемным лигандом, иначе известных как металлоценовые катализаторы, нашли широкое применение при получении множества разнообразных новых полимеров, предназначенных для использования в самых различных областях и продуктах. В данной области техники хорошо известно, что эти металлоценовые катализаторы и каталитические системы обладают достаточной растворимостью во многих жидкостях, в частности в таких разбавителях или реакционноспособных компонентах, которые используют в типичных процессах полимеризации. Кроме того, металлоценовые катализаторы могут подвергаться химическому и физическому воздействию различных компонентов, которые, как правило, применяют в промышленных полимеризационных процессах. В процессе суспензионной или газофазной полимеризации металлоценовые каталитические компоненты и компоненты каталитических систем проявляют тенденцию вызывать засорение и/или образование отложений. Так, в частности, при непрерывном суспензионном процессе обрастание стенок реактора, которые выполняют функцию теплообменника, может привести к возникновению многих проблем, включая низкую скорость теплообмена в полимеризационном процессе. Полимерные частицы, которые прилипают к стенкам реактора, продолжают полимеризоваться и часто сплавляются между собой с образованием комков, что может негативно сказываться на проведении непрерывного процесса, в частности процесса с псевдоожиженным слоем.

В непрерывном газофазном процессе используют непрерывный рециркуляционный поток. Этот рециркуляционный поток нагревается от теплоты полимеризации, а в другой части цикла тепло отводят с помощью охлаждающей системы, находящейся вне реактора.

Засорение при непрерывном газофазном процессе может привести к неэффективной работе различных реакторных узлов, например, охлаждающей системы, температурных датчиков и распределительной тарелки, которую часто применяют в газофазном процессе с псевдоожиженным слоем.

С целью решения проблем, связанных с работоспособностью реактора в случае использования металлоценовых катализаторов и каталитических систем, были разработаны разнообразные методы нанесения или приготовления металлоценовой каталитической системы с ослабленной тенденцией к засорению. Так, например, патент США 5283218 относится к форполимеризации металлоценового катализатора. В патенте США 5332706 предлагается использовать особую методику приготовления катализатора "начальной пропиткой".

Хотя все эти возможные технические решения могут до некоторой степени уменьшить засорение или образование отложений, некоторые из них дороги в осуществлении и/или не могут уменьшать как засорение, так и образование отложений в той мере, которая достаточна для эффективного протекания непрерывного процесса, в частности в промышленном или крупномасштабном производстве.

Таким образом, существует необходимость в создании способа полимеризации, который можно осуществлять непрерывно в промышленных условиях с достижением повышенной работоспособности реактора и с одновременным получением полимеров, характеризующихся улучшенными физическими свойствами.

Краткое изложение сущности изобретения

Настоящее изобретение относится к способу непрерывной суспензионной или газофазной полимеризации одного или более олефинов с использованием катализатора на основе соединения переходного металла с объемным лигандом, например, металлоценового катализатора или каталитической системы.

Один из вариантов осуществления изобретения относится к способу непрерывной полимеризации одного или более олефинов (индивидуально или в сочетании) в присутствии металлоценовой каталитической системы, причем в этом способе предусмотрено устранение или уменьшение количества очищающего компонента.

В предпочтительном варианте указанный способ по изобретению проводят как процесс суспензионной, предпочтительно газофазной полимеризации.

В другом предпочтительном варианте способ по изобретению проводят как газофазные процессы полимеризации в конденсированном варианте.

Еще один вариант осуществления изобретения включает способ непрерывной газофазной или суспензионной полимеризации мономера(ов) в реакторе с псевдоожиженным слоем с получением полимерного продукта, причем этот способ включает стадии (а) ввода рециркуляционного потока в реактор, где рециркуляционный поток включает мономер(ры); (б) ввода металлоценовой каталитической системы в реактор; (в) ввода в пересчете на общий вес слоя менее 300 част./млн, предпочтительно менее 250 част./млн очищающего агента с последующим прекращением ввода очищающего агента и/или вводом такого его количества от общего веса слоя, которое обеспечивает получение полимерного продукта, включающего менее 50 вес.част./млн олефиновых C14-C18 олигомеров; (г) отвода рециркуляционного потока из реактора; (д) охлаждения рециркуляционного потока; (е) ввода в рециркуляционный поток дополнительного количества мономера (ов) взамен полимеризованного мономера(ов); (ж) повторного ввода рециркуляционного потока в реактор и (з) удаления из реактора полимерного продукта.

Еще один вариант осуществления изобретения относится к непрерывному газофазному или суспензионному процессу, предпочтительно непрерывному газофазному процессу полимеризации одного или более олефинов в реакторе в присутствии металлоценового каталитического компонента, причем этот процесс проводят в отсутствие очищающего агента.

Предпочтительным вариантом осуществления изобретения является способ непрерывной газофазной полимеризации одного или более олефинов (индивидуально или в сочетании) в присутствии металлоценовой каталитической системы на носителе, причем этот способ осуществляют практически без очищающего агента, выбранного из группы, включающей триэтилалюминий, триизобутилалюминий, триметилалюминий, этилмагний, диэтилцинк и их смеси.

Подробное описание изобретения

Введение

Настоящее изобретение относится к способу непрерывной полимеризации, который характеризуется повышенной эффективностью и приемлем для получения улучшенных полимерных продуктов с использованием металлоценового каталитического компонента на основе соединения переходного металла с объемным лигандом. Было установлено, что применение очищающего компонента, который, как правило, используют в качестве добавки, в частности в процессе суспензионной и прежде всего газофазной полимеризации, с целью удаления из реактора примесей, усиливает засорение и образование отложений, что может привести к остановке работы реактора. Очищающий компонент способен также увеличивать количество образующихся мелких частиц.

Как правило, такие очищающие компоненты выполняют двойную функцию. Они не только удаляют примеси, но служат также активаторами или сокатализаторами, прежде всего для традиционных катализаторов Циглера-Натта, например, для галогенидов титана и ванадия. Кроме того, использование очищающего компонента может стать причиной получения низкокачественного полимерного продукта, содержащего гели.

Более того, слишком большое количество очищающего агента может вызвать снижение каталитической активности и образование олефиновых низкомолекулярных олигомеров.

Следовательно, устранение или уменьшение количества такого хорошо известного и широко используемого компонента, как очищающий агент, что предусмотрено способом по настоящему изобретению, позволяет обеспечить улучшение работоспособности реактора, повышение каталитической активности и получение практически не содержащего геля полимерного продукта.

Каталитические компоненты и каталитические системы по изобретению

Металлоценовые катализаторы, как правило, представляют собой, например, такие соединения переходного металла с объемным лигандом, которые могут быть получены из продуктов формулы: [L]mM[A]n,

где L обозначает объемный лиганд; A обозначает отщепляемую группу, M обозначает переходный металл, а значения m и n таковы, что общая валентность лиганда соответствует валентности переходного металла. В предпочтительном варианте катализатор является четырехкоординационным, вследствие чего соединение способно ионизироваться до состояния заряда 1+.

Лиганды L и A могут быть связаны между собой мостиком, а в случае присутствия двух лигандов L и/или A они могут быть связанными мостиками. Такие металлоценовые соединения могут быть полносандвичевыми соединениями, содержащими по два или более лиганда L, которые могут представлять собой циклопентадиенильные лиганды или лиганды, полученные из циклопентадиенов, или полусандвичевыми соединениями, включающими по одному лиганду L, который представляет собой циклопентадиенильный лиганд или дериватизированный лиганд.

В одном из вариантов по меньшей мере один лиганд L содержит множество связанных атомов, предпочтительно углеродных атомов, и, как правило, характеризуется циклической структурой, например, такой, как у циклопентадиенильного лиганда, которая может быть замещенной или незамещенной, или такой, как у лиганда, полученного из циклопентадиенила, или такой, как у любого другого лиганда, способного к образованию η- 5-связи с атомом переходного металла. Один или несколько таких объемных лигандов могут быть π-связанными с атомом переходного металла. Этим атомом переходного металла может являться атом переходного металла группы 4, 5 или 6 и/или металла из ряда лантанидов или актиноидов. С переходным металлом могут быть связаны другие лиганды, такие, как отщепляемая группа, как, например, гидрокарбил, водород или любой другой одновалентный анионный лиганд, но ими их список не ограничен. Не ограничивающие объем изобретения примеры металлоценовых катализаторов и каталитических систем описаны, например, в патентах США 4530914, 4952716, 5124418, 4808561, 4897455, 5278264, 5278119, 5304614, причем все они в полном объеме включены в настоящее описание в качестве ссылок. То же самое относится и к европейским заявкам на патенты A-0129368, A-0591756, A-0520732, A-0420436, международным заявкам 91/04257, 92/00333, 93/08221 и 93/08199, причем все они в полном объеме включены в настоящее описание в качестве ссылок.

В способе полимеризации по настоящему изобретению может быть использована каталитическая система металлоценового типа различных форм. Примеры разработок металлоценовых катализаторов в данной области техники для полимеризации этилена приведены в патентах США 4871705, 4937299, 5324800, 5017714 и 5120867, причем все они в полном объеме включены в настоящее описание в качестве ссылок. В этих публикациях речь идет о структуре металлоценовых катализаторов и о включении алюмоксана в качестве сокатализатора. Существуют различные способы приготовления алюмоксана, не ограничивающие объем настоящего изобретения примеры которых описаны в патентах США 4665208, 4952540, 5091352, 5206199, 5204419,4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, в европейских заявках A-0561476, B1-0279586, A-0594218 и в международной заявке 94/10180, причем все они включены в настоящее описание в качестве ссылок.

Кроме того, металлоценовый каталитический компонент по изобретению может представлять собой содержащее гетероатом моноциклопентадиенильное соединение. Этот гетероатом активируют либо алюмоксаном, ионизирующим активатором, кислотой Льюиса, либо их сочетанием с получением активной полимеризационной каталитической системы. Каталитические системы этих типов описаны, например, в международных заявках 92/00333, 94/07928, 91/04257 и 94/03506, в патентах США 5057475, 5096867, 5055438, 5198401, 5227440 и 5264405 и в европейской заявке A-0420436, причем все они в полном объеме включены в настоящее описание в качестве ссылок.

Более того, металлоценовые катализаторы, которые могут быть использованы согласно настоящему изобретению, могут включать нециклопентадиенильные каталитические компоненты или вспомогательные лиганды, такие, как боролы и карболлиды, в сочетании с переходным металлом. Помимо этого в объем настоящего изобретения включены катализаторы и каталитические системы, которые могут представлять собой соответствующие продукты, описанные в патентах США 5064802, 5149819, 5243001, 5239022, 5276208, 5296434, 5321106, 5329031 и 5304614, в международных заявках 93/08221 и 93/08199 и европейской заявке A-0578838, причем все они включены в настоящее описание в качестве ссылок.

Предпочтительными переходными металлами в качестве компонентов катализатора по изобретению являются металлы группы 4, в частности цирконий, титан и гафний. Такой переходный металл может находиться в любом состоянии окисления, предпочтительно +3 или +4.

В контексте данного описания под термином "металлоцен" подразумевается соединение, содержащее один или несколько незамещенных или замещенных циклопентадиенилов или циклопентадиенильных остатков в сочетании с переходным металлом. В одном из вариантов металлоценовый каталитический компонент соответствует общей формуле (Cp)mMRnR'p, где по меньшей мере один Cp обозначает незамещенное или предпочтительно замещенное циклопентадиенильное кольцо, причем замещенное симметрично или несимметрично; М обозначает переходный металл группы 4, 5 или 6; R и R' независимо друг от друга обозначают галоген, гидрокарбильную группу или гидрокарбоксильную группу, содержащую 1-20 углеродных атомов, или их сочетание; m обозначает 1-3, n обозначает 0-3 и p обозначает 0-3, а сумма m + n + p равна состоянию окисления M, причем предпочтительно m обозначает 2, n обозначает 1 и p обозначает 1.

В другом варианте металлоценовый каталитический компонент соответствует одной из формул

(C5R'm)p, R''s(C5R'm)MQ3-p-x

или

R''s(C5R'm)2MQ',

где М обозначает переходный металл группы 4, 5 или 6, по меньшей мере один из C5R'm обозначает замещенный циклопентадиенил, каждый из R', которые могут быть одинаковыми или различными, обозначает водород, алкильный, алкенильный, арильный, алкиларильный или арилалкильный радикал, содержащий 1-20 углеродных атомов или же два R' обозначают два углеродных атома, связанных между собой с образованием части замещенного или незамещенного кольца или колец, содержащих 4-20 углеродных атомов, R'' обозначает радикал, содержащий один или более атомов или сочетание атомов, выбранных из группы, включающей атомы углерода, германия, кремния, фосфора или азота, и связывающий мостиком два кольца (C5R'm) или связывающий мостиком одно кольцо (C5R'm) с М, когда p обозначает 0, а x обозначает 1, а в других случаях "x" всегда равно 0, каждый из Q, которые могут быть одинаковыми или различными, обозначает арильный, алкильный, алкенильный, алкиларильный или арилалкильный радикал, содержащий 1-20 углеродных атомов, галоген или алкоксид, Q' обозначает алкилиденовый радикал, содержащий 1-20 углеродных атомов, s обозначает 0 или 1, причем когда s обозначает 0, то m обозначает 5, а p обозначает 0, 1 или 2 и когда s обозначает 1, то m обозначает 4, а p обозначает 1.

В контексте данного описания термины "сокатализаторы" и "активаторы" использованы как взаимозаменяющие, и они обозначают любое соединение или компонент, который способен активировать соединение переходного металла с объемным лигандом или металлоцен, как это определено выше. Объем настоящего изобретения включает применение алюмоксана в качестве активатора и/или также использование ионизирующих активаторов, нейтральных либо ионогенных, или использование таких металлоидных предшественников, как три (н- бутил) аммонийтетрабис(пентафторфенил) бор или трисперфторфенилбор, которые ионизирует нейтральное металлоценовое соединение. Такие ионизирующие соединения могут содержать активный протон или какой-либо другой катион, связанный с оставшимся ионом ионизирующего соединения, но не координированный или лишь слабо координированный с ним.

Такие соединения и им подобные описаны в европейских заявках A-0570982, A-0520732, A-0495375, A-0426637, A-0500944, A-0277003 и A0277004, в патентах США 5153157, 5198401, 5066741, 5206197 и 5241025 и в заявке на патент США 08/285380, поданной 3 августа 1994 г., причем все они в полном объеме включены в настоящее описание в качестве ссылок. Согласно настоящему изобретению предусмотрены также сочетания активаторов, например, сочетания алюмоксанов и ионизирующих активаторов (см., например, международную заявку 94/07928).

В другом варианте выполнения изобретения предусмотрена возможность сочетания в каталитической системе по изобретению двух или большего числа металлоценовых каталитических компонентов. В качестве их примеров можно назвать смешанные катализаторы, описанные в патенте США 5281679, который включен в настоящее описание в качестве ссылки. В другом варианте выполнения изобретения предусмотрена также возможность совмещения по меньшей мере одного металлоценового катализатора с неметаллоценовым катализатором или с традиционным катализатором или каталитической системой Циглера-Натта, примеры которых, не ограничивающие объем изобретения, описаны в патентах США 4701432, 5124418, 5077255 и 5183867, причем все они включены в настоящее описание в качестве ссылок.

В контексте данного описания термины "носитель" и "подложка" являются взаимозаменяемыми и обозначают любой материал носителя, предпочтительно пористый материал носителя, например, такой, как тальк, неорганические окислы, неорганические хлориды, в частности хлорид магния, и смолоподобные материалы носителей, такие, как полистирол или полистиролдивинилбензолполиолефины либо другие полимерные соединения, или любые другие органические материалы носителей и т.п., или их смеси.

Предпочтительными материалами носителей являются неорганические оксидные материалы, которые включают таковые, состоящие из оксидов металлов групп 2, 3, 4, 5, 13 и 14 Периодической таблицы элементов. В предпочтительном варианте материалы носителей для катализаторов включают диоксид кремния, оксид алюминия, кремнийдиоксид-алюминийоксид и их смеси. К другим неорганическим оксидам, которые могут быть использованы либо самостоятельно, либо в сочетании с диоксидом кремния, оксидом алюминия или кремнийдиоксидом-алюминийоксидом, относятся оксид магния, диоксид титана, диоксид циркония и т.п.

В предпочтительном варианте удельная площадь поверхности носителя для катализатора по настоящему изобретению составляет от примерно 10 до примерно 700 м2/г, удельный объем его пор находится в интервале от примерно 0,1 до примерно 4,0 куб.см/г, а средний размер его частиц составляет от примерно 10 до примерно 500 мкм. В более предпочтительном варианте удельная площадь поверхности составляет от примерно 50 до примерно 500 м2/г, удельный объем пор составляет от примерно 0,5 до примерно 3,5 куб.см/г, а средний размер частиц равен от примерно 20 до примерно 200 мкм. В наиболее предпочтительном варианте удельная площадь поверхности составляет от примерно 100 до примерно 400 м2/г, удельный объем пор составляет от примерно 0,8 до примерно 3,0 куб. см/г, а средний размер частиц равен от примерно 10 до примерно 100 мкм. Как правило, размер пор носителя по изобретению составляет 10-1000  предпочтительно от 50 до примерно 500

предпочтительно от 50 до примерно 500  и наиболее предпочтительно от 75 до приблизительно 350

и наиболее предпочтительно от 75 до приблизительно 350

Каталитическую систему по изобретению можно приготовить с использованием самых разнообразных методов, которые описаны ранее. В соответствии с одним из вариантов катализатор не наносят на носитель, как описано, например, в патенте США 5317036 и европейской заявке A-0593083, которые включены в настоящее описание в качестве ссылок. В предпочтительном варианте изобретения каталитическую систему наносят на носитель. Примеры нанесения на носитель каталитической системы, используемой по изобретению, описаны в патентах США 4937217, 4912075, 4935397, 4937301, 4914253, 5008228, 5086025, 5147949, 4808561, 4897455, 4701432,5238892, 5240894 и 5332706, в международных заявках 95/10542, опубликованной 20 апреля 1995 г., 95/07939, опубликованной 3 марта 1995 г., 94/26793, опубликованной 24 ноября 1994 г., и 95/12622, опубликованной 11 мая 1995 г.

В одном из вариантов осуществления способа по изобретению перед основной полимеризацией олефин(ы), предпочтительно C2-C20-альфа-олефины, более предпочтительно этилен, пропилен или их сочетания, предварительно полимеризуют в присутствии катализатора или каталитической системы по изобретению. Такую форполимеризацию можно проводить периодически или непрерывно в газовой фазе, в растворе или в суспензии, включая применение повышенного давления. Форполимеризацию можно проводить с использованием любых альфа-олефиновых мономеров или их сочетания и/или в присутствии любого агента регулирования молекулярной массы, такого, как водород. Более подробно форполимеризация описана в патентах США 4923833, 5283278 и 4921825 и в европейской заявке на патент B-0279863, причем все они в полном объеме включены в настоящее описание в качестве ссылок.

В другом варианте выполнения изобретения каталитическая система на носителе включает антистатики, например, такие, как описанные в патенте США 5283278, который в полном объеме включен в настоящее описание в качестве ссылки. Примеры антистатиков, не ограничивающие объем изобретения, включают спирты, тиолы, силанолы, диолы, сложные эфиры, кетоны, альдегиды, кислоты, амины и простые эфиры. Предпочтительны третичные амины, этоксилированные амины и полиэфирные соединения. Такой антистатик можно добавлять на любой стадии процесса приготовления каталитической системы на носителе по изобретению, однако предпочтительно его добавлять после приготовления каталитической системы на носителе по изобретению либо в виде шлама, либо в высушенном состоянии.

В другом варианте выполнения изобретения каталитическая система на носителе по изобретению включает полиолефиновый воск, вещество для повышения клейкости или т.п.

Предпочтительный вариант способа получения катализатора по изобретению описан ниже, и его можно найти в заявках на патенты США 265533, поданной 24 июня 1994 г., и 265532, поданной 24 июня 1994 г., причем обе заявки в полном объеме включены в настоящее описание в качестве ссылок. В предпочтительном варианте металлоценовый каталитический компонент, как правило, суспендируют в жидкости с получением металлоценового раствора и готовят отдельный раствор, содержащий активатор и жидкость. В качестве такой жидкости можно использовать любой совместимый растворитель или другую жидкость, способную образовывать раствор или т.п. по меньшей мере с одним металлоценовым каталитическим компонентом и/или по меньшей мере с одним активатором. В предпочтительном варианте жидкость представляет собой циклический алифатический или ароматический углеводород, наиболее предпочтительно толуол. Металлоценовые и активаторные растворы предпочтительно смешивать между собой и добавлять к пористому носителю так, чтобы общий объем металлоценового раствора и активаторного раствора или раствора металлоцена и активатора составлял менее четырехкратного объема пор пористого носителя, более предпочтительно менее трехкратного, еще более предпочтительно менее двукратного, еще более предпочтительно, чтобы он составлял от 1-1,5- до 2,5-4-кратного и наиболее предпочтительно 1,5-3-кратного объема пористого носителя. Также в предпочтительном варианте при приготовлении катализатора добавляют антистатик.

В одном из предпочтительных вариантов изобретения предусмотрено применение практически гомогенной каталитической системы. В контексте данного описания и в прилагаемой формуле изобретения термин "практически гомогенный катализатор" обозначает катализатор, в котором молярное содержание переходного металла каталитического компонента, предпочтительно совместно с активатором, является одинаковым во всем пористом носителе.

Методика измерения общего объема пор пористого носителя хорошо известна в данной области техники. Подробно одна из таких методик описана в томе 1 работы Experimental Methods in Catalytic Research (Academic Press, 1968), где особое внимание следует обратить на стр. 67-96. Эта предпочтительная методика включает применение классического БЭТ-прибора для абсорбции азота. Другой метод, хорошо известный в данной области техники, описан у Innes в Total Porosity and Particle Density of Fluid Catalysts by Liquid Titration, том 28, N 3, Analytical Chemistry 332-334 (март, 1956 г.).

Молярное соотношение между металлом активаторного компонента и переходным металлом металлоценового компонента составляет 0,3:1-1000:1, предпочтительно 20: 1-800: 1 и наиболее предпочтительно 50:1-500:1. Когда активатор представляет собой ионизирующий активатор, который описан выше, предпочтительное молярное соотношение между металлом активаторного компонента и переходным металлом металлоценового компонента составляет 0,3:1-3:1.

Способ полимеризации по изобретению

Катализаторы и каталитические системы по настоящему изобретению пригодны для полимеризации мономеров и необязательно сомономеров в любом процессе полимеризации - газофазном или суспензионном; наиболее предпочтителен газофазный процесс.

В предпочтительном варианте изобретение относится к суспензионным и газофазным реакциям полимеризации и сополимеризации, включая полимеризацию одного или нескольких альфа-олефиновых мономеров, содержащих 2-20 углеродных атомов, предпочтительно 2-12 углеродных атомов. Настоящее изобретение наиболее целесообразно использовать при проведении реакций сополимеризации, включающих полимеризацию одного или нескольких мономеров, например, таких альфа-олефиновых мономеров, как этилен, пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1, децен-1, циклических олефинов, таких, как циклопентен и стирол, и их сочетаний. Другие мономеры могут включать полярные виниловые, диолефиновые, такие, как диеновые, полиеновые, норборненовые, норборнадиеновые, ацетиленовые и альдегидные мономеры. Предпочтительно получать сополимер этилена или пропилена. Предпочтительным сомономером является альфа-олефин, содержащий 3- 15 углеродных атомов, предпочтительно 4-12 углеродных атомов и наиболее предпочтительно 4-10 углеродных атомов. В соответствии с еще одним вариантом этилен или пропилен полимеризуют совместно по меньшей мере с двумя различными сомономерами с получением тройного сополимера и т.п.; предпочтительными сомономерами являются сочетания альфа-олефиновых мономеров, содержащих 3-10 углеродных атомов, более предпочтительно 4-8 углеродных атомов.

По другому варианту этилен или пропилен полимеризуют совместно по меньшей мере с двумя различными сомономерами с получением тройного сополимера и т. п.; предпочтительными сомономерами являются сочетания альфа-олефиновых мономеров, содержащих 3-10 углеродных атомов, более предпочтительно 3-8 углеродных атомов, необязательно по меньшей мере с одним диеновым мономером. Предпочтительные тройные сополимеры включают такие сочетания, как сополимеры этилена/бутена-1/гексена-1, этилена/пропилена/бутена-1, пропилена/этилена/бутена-1, пропилена/этилена/гексена-1, этилена/пропилена/норборнадиена и т.п.

Как правило, в процессе газофазной полимеризации применяют непрерывный цикл, в котором часть циркулирующей массы реактора, циркулирующий газовый поток, известный также как рециркуляционный поток или псевдоожижающая среда, подогревают в реакторе теплотой полимеризации. Такое тепло отводят в другой части цикла с помощью охлаждающей системы, находящейся вне реактора (см., например, патенты США 4543399, 4588790, 5028670, 5352749, 5405922 и 5436304, причем все они в полном объеме включены в настоящее описание в качестве ссылок).

Обычно в газофазном процессе с псевдоожиженным слоем при получении полимера из мономеров газообразный поток, содержащий один или несколько мономеров, в реакционных условиях непрерывно циркулирует через псевдоожиженный слой в присутствии катализатора. Этот газообразный поток удаляют из псевдоожиженного слоя и возвращают в реактор. Одновременно из реактора отводят полимерный продукт и взамен полимеризованного мономера добавляют новый или свежий мономер.

Процесс суспензионной полимеризации обычно проводят под давлением в интервале от примерно 1 до примерно 50 атм и даже больше, а температура составляет от 0 до примерно 200oC. В процессе суспензионной полимеризации в жидкой полимеризационной среде, в которую вводят этилен и сомономеры, а часто и водород совместно с катализатором, образуется суспензия твердого порошкообразного полимера. В качестве жидкости, используемой в полимеризационной среде, можно применять алкан либо циклоалкан или ароматический углеводород, такой, как толуол, этилбензол или ксилол. Используемая среда в условиях полимеризации должна представлять собой жидкость и быть относительно инертной. Предпочтительно применять гексан или изобутан. Примеры суспензионных процессов, не ограничивающие объем изобретения, включают процессы в реакторах с циркуляцией или с мешалкой.

В одном из вариантов производительность реактора, применяемого согласно настоящему изобретению, составляет от более 500 фунтов/ч (227 кг/ч) до приблизительно 200000 фунтов/ч (90900 кг/ч) или больше полимера, предпочтительно более 1000 фунтов/ч (455 кг/ч), более предпочтительно более 10000 фунтов/ч (4540 кг/ч), еще более предпочтительно более 25000 фунтов/ч (11300 кг/ч), преимущественно более 35000 фунтов/ч (15900 кг/ч), еще более предпочтительно более 50000 фунтов/ч (22700 кг/ч) и наиболее предпочтительно от более 65000 фунтов/ч (29000 кг/ч) до более 100000 фунтов/ч (45500 кг/ч).

В другом варианте осуществления способа по изобретению получают более 1000 фунтов (455 кг) полимерного продукта в час, предпочтительно более 10000 фунтов (4540 кг) полимерного продукта в час, наиболее предпочтительно более 50000 фунтов (22700 кг) полимерного продукта в час.

В контексте данного описания и в прилагаемой формуле изобретения термин "очищающий агент" обозначает любое металлоорганическое соединение, которое способно вступать во взаимодействие с кислородом и/или водой и/или полярными соединениями и которое не содержит каталитических компонентов, например, металлоценового каталитического компонента, активатора, необязательного носителя, или компонентов, остающихся в катализаторе либо на катализаторе, использованных при его приготовлении, например, толуола, содержащего какие-либо металлоорганические соединения, использованные при приготовлении катализатора. Примерами очищающих агентов, не ограничивающими объем изобретения, являются таковые, которые могут быть представлены общей формулой RnA, где A обозначает элемент группы 12 или 13, а каждый из R, которые могут быть одинаковыми или разными, обозначает замещенный или незамещенный прямоцепочечный либо разветвленный алкильный радикал, циклический гидрокарбильный радикал, алкилциклогидрокарбильный радикал, ароматический радикал или алкоксидный радикал и n обозначает 2 или 3.

В соответствии с еще одним вариантом очищающий агент представляет собой алюминийуглеводородное соединение формулы AlR(3-a)Xa, где R обозначает алкильный, циклоалкильный, арильный или гидридный радикал. Каждый алкильный радикал может быть прямоцепочечным или с разветвленной цепью, содержащей 1-20 углеродных атомов, предпочтительно 1-10 углеродных атомов. X обозначает галоген или гидрид, например, хлор, бром или иод, причем предпочтителен хлор; а обозначает 0, 1 или 2.

Если в вышеприведенной формуле М обозначает алюминий (Al), то в качестве иллюстрирующих и не ограничивающих объем изобретения примеров таких соединений можно назвать триалкилалюминиевые соединения, такие, как триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-втор-бутилалюминий, три-трет-бутилалюминий, триизобутилалюминий, три-н- пентилалюминий, трициклопентилалюминий, три-н-гексилалюминий, три(4-метилпентил)алюминий, три(3-метилпентил)алюминий, трициклогексилалюминий и т.п.; алюминийалкилы, такие, как диметилэтилалюминий, метилдиэтилалюминий, этилдиметилалюминий, диметил-н-пропилалюминий, метилди-н-пропилалюминий, диметилизопропилалюминий, диметилциклогексилалюминий, метилэтилпропилалюминий и т.п., арил- и алкилзамещенные соединения алюминия, такие, как трифенилалюминий, три-пара-толилалюминий, три-мета-толилалюминий, три-пара-этилалюминий и т.п.

К другим не ограничивающим объем изобретения примерам типичных очищающих агентов относятся диалкилалюминийгалогениды, в частности диэтилалюминийхлориды, этилалюминийдихлориды, -бромиды и -иодиды, а также диалкилалюминийсесквихлориды, -бромиды и -иодиды; алюминийалкоксиды и -арилоксиды, такие, как диметилалюминийметоксид, диметилалюминийэтоксид, диэтилалюминийэтоксид, диэтилалюминийизопропоксид, метилэтилалюминийметоксид, диметилалюминий-4-метилфеноксид, диметилалюминий-3- метилфеноксид, диметилалюминий-2,6-диизопропилфеноксид, диметилалюминий-2,6-ди-трет-бутил-4-метилфеноксид и т.п.

Аналогично этому список типичных соединений элементов группы 13, у которых M обозначает бор, может включать триалкилбораны, алкилбораны и алкилбораналкоксиды. Кроме того, подобный же список могут составить аналогичные соединения галлия и индия. Такой перечень практически идентичен списку, который приведен выше для алюминийсодержащих материалов, поэтому в настоящем описании такой перечень аналогичных боранов и аналогичных соединений других элементов группы 13 опущен.

Как правило, предпочтительными очищающими агентами являются таковые, у которых в вышеприведенной формуле М обозначает алюминий или бор. Из алюминийсодержащих вариантов соединений элементов группы 13 в качестве очищающих агентов наиболее часто используют триалкилалюминиевые соединения, а наиболее предпочтительными из триалкилалюминиевых соединений являются триэтилалюминий, триизобутилалюминий и триметилалюминий.

В качестве других конкретных примеров очищающих агентов можно назвать такие металлоорганические соединения BX3, у которых X обозначает атом галогена, R1R2Mg, этилмагний, R4CORMg, RCNR, ZnR2, CdR2, LiR, SnR4, где R обозначают углеводородные группы, которые могут быть одинаковыми или различными.

Другие металлоорганические соединения, которые могут быть использованы в качестве очищающих агентов, включают металлоорганические алкилы, алкоксиды и галогениды с металлами групп 1, 2, 3 и 4. Предпочтительными металлоорганическими соединениями являются литийалкилы, магний- или цинкалкилы, магнийалкилгалогениды, алюминийалкилы, кремнийалкилы, кремнийалкоксиды и кремнийалкилгалогениды. Более предпочтительными металлоорганическими соединениями, которые могут быть использованы в качестве очищающих агентов, являются алюминийалкилы и магнийалкилы. Наиболее предпочтительными металлоорганическими соединениями, которые могут быть использованы в качестве очищающих агентов, являются алюминийалкилы, например триэтилалюминий (ТЭАЛ), триметилалюминий (ТМАЛ), триизобутилалюминий (ТИБАЛ) и три-н- гексилалюминий (ТНГАЛ), а также диэтилалюминийхлорид (ДЭАХ) и т.п., причем самым широко используемым очищающим агентом является ТЭАЛ.

В одном из вариантов осуществления способа по изобретению процесс проводят при практическом отсутствии очищающего агента. В контексте данного описания и в прилагаемой формуле изобретения термин "практическое отсутствие" означает то, что при осуществлении способа по изобретению в любой данный момент времени его проведения содержание очищающего агента составляет не более 10 част./млн от общего веса рециркуляционного потока.

В другом варианте осуществления способа по изобретению процесс проводят по существу без очищающего агента. В контексте данного описания и в прилагаемой формуле изобретения термин "по существу без" означает то, что при осуществлении способа по изобретению в любой данный момент времени его проведения содержание очищающего агента составляет не более 50 част./млн от общего веса псевдоожиженного слоя.

В одном из вариантов осуществления способа по изобретению содержание очищающего агента в реакторе составляет менее 30 част./млн, предпочтительно менее 20 част./млн, более предпочтительно менее 10 част./млн и наиболее предпочтительно 0-15 част./млн.

В одном из вариантов в начале работы реактора для удаления примесей и с целью обеспечить инициирование полимеризации очищающий агент используют в количестве менее 300 част./млн, предпочтительно менее 250 част./млн, более предпочтительно менее 200 част./млн, еще более предпочтительно менее 150 част./млн, более предпочтительно менее 100 част./млн и наиболее предпочтительно менее 50 част./млн от общего веса псевдоожиженного слоя в течение первых 12 ч от момента ввода катализатора в реактор, предпочтительно в течение 6 ч, более предпочтительно в течение менее 3 ч, еще более предпочтительно в течение менее 2 ч и наиболее предпочтительно в течение менее 1 ч, после чего подачу очищающего агента прекращают.

В другом варианте осуществления способа по изобретению очищающий агент содержится в количестве, достаточном для того, чтобы катализатор по изобретению достиг каталитической производительности, составляющей в пересчете на вес более 1000 граммов полимера на грамм катализатора, предпочтительно более приблизительно 1500, более предпочтительно более 2000, еще более предпочтительно более 2500 и наиболее предпочтительно более 3000.

В еще одном варианте осуществления способа по изобретению на начальном этапе очищающий агент содержится в количестве, достаточном для того, чтобы катализатор по изобретению достиг каталитической производительности в 40 процентов от производительности в стационарном режиме, предпочтительно менее 30 процентов, еще более предпочтительно менее 20 процентов и наиболее предпочтительно менее 10 процентов. В контексте данного описания и в прилагаемой формуле изобретения термин "стационарный режим" соответствует режиму нормальной производительности, т.е. весу полимера, полученного за час.

На производительность катализатора или каталитической системы оказывает влияние парциальное давления основного мономера (т.е. этилена или пропилена). Предпочтительное молярное процентное содержание этого мономера - этилена или пропилена - составляет от примерно 25 до 90 мольных процентов, а абсолютное парциальное давление мономера составляет от примерно 75 (517 кПа) до примерно 300 фунтов/кв.дюйм, что соответствует типичным условиям проведения газофазного процесса полимеризации.

Если в способе по изобретению используют очищающий агент, то этот очищающий агент, как правило, можно вводить в реактор непосредственно или косвенным путем в рециркуляционный поток или в любое внешнее приспособление, предназначенное для ввода очищающего агента в реактор. В предпочтительном варианте в типичном газофазном процессе очищающий агент вводят в реактор непосредственно и наиболее предпочтительно непосредственно в реакторный слой или ниже распределительной тарелки, предпочтительно после приведения слоя в псевдоожиженное состояние. В одном варианте этот очищающий агент можно вводить в реакционную систему целиком, отдельными порциями или непрерывно.

Очищающий агент, используемый в способе по изобретению, вводят в реактор с расходом, эквивалентным 10-100 част./млн в пересчете на производительность в стационарном режиме, после чего подачу очищающего агента прекращают.

В соответствии еще с одним вариантом изобретения, в частности на начальном этапе, очищающий агент, в случае его использования, вводят в количестве, достаточном для того, чтобы обеспечить повышение каталитической производительности в весовом отношении до уровня, составляющего 200 г полимера на грамм катализатора в минуту, предпочтительно на уровне 300, еще более предпочтительно на уровне 400 и наиболее предпочтительно на уровне 500.

В другом варианте величина молярного соотношения между металлом очищающего агента и переходным металлом металлоценового каталитического компонента равняется приблизительно 0,2, умноженным на количество очищающего агента, выраженное в част./млн в пересчете на производительность, и умноженным на каталитическую производительность, выраженную в килограммах полимера на грамм катализатора. Интервал величин молярного соотношения составляет от примерно 300 до 10. В предпочтительном варианте, в котором в качестве очищающего агента используют алюминийалкил, это молярное соотношение соответствует соотношению между алюминием (Al) и переходным металлом, например, цирконием, где молярное содержание Al соотносят с общим количеством используемого очищающего агента.

В предпочтительном варианте водород в систему не вводят одновременно с очищающим агентом. Согласно настоящему изобретению предусмотрена также возможность ввода очищающего агента на носителе отдельно от того носителя, который используют для введения металлоценовой каталитической системы.

Было установлено, что на обрастание оказывает влияние присутствие первоначально летучих низкомолекулярных олефиновых олигомеров. Эти олигомеры обычно представляют собой вещества, молекулы которых содержат четное число углеродных атомов, молекулярная масса которых составляет менее 1000 и доля которых в полимере составляет не более 1 вес.%. Углеводородные олигомеры, содержащие до приблизительно 30 углеродных атомов, можно определять по известной в данной области техники методике с использованием теплодесорбционной установки с короткой траекторией модели TD-2 фирмы Scientific Instrument Services, Рингос, шт. Нью-Джерси, соединенной с газовым хроматографом Hewlett-Packard 5890, снабженным капиллярной колонкой для точки кипения (DB-5) и масс-селективным детектором Hewlett-Packard 5970. В качестве метода определения используют простую методику измерения олефиновой фракции в вес.%.

В одном из вариантов величина соотношения между весовой процентной долей олефиновых олигомеров и весовой процентной долей алифатических олигомеров, которые определяют в полимерном продукте, должна находиться в интервале от примерно 0 до примерно 25, предпочтительно от примерно 0 до примерно 20, более предпочтительно от примерно 0 до примерно 10 и наиболее предпочтительно от примерно 0 до примерно 5.

Было установлено также, что уменьшение количества очищающего агента, вводимого в реакторное оборудование, которое включает реактор и его внешние системы и трубопроводы, позволяет значительно уменьшить общее количество образующихся олефиновых или ненасыщенных олигомеров в сочетании с некоторым уменьшением количества алифатических или насыщенных олигомеров.

В одном из вариантов выполнения изобретения процесс, предпочтительно газофазный процесс, проводят таким образом, что в полученном полимерном продукте весовая доля олефиновых углеводородных олигомеров с числом углеродных атомов менее или равным 30 составляет менее 0,06.

Согласно настоящему изобретению предусмотрена возможность использования установленной вне реактора системы удаления из рециркуляционного потока очищающих агентов, вводимых при осуществлении способа по изобретению, или возможность обработки псевдоожижающей среды для удаления очищающего агента (см. , например, патент США 4460755, включенный в настоящее описание в качестве ссылки).

По другому варианту очищающий агент вводят в таком количестве, которого достаточно для того, чтобы общее содержание ненасыщенных C30- или более низкомолекулярных олигомеров, предпочтительно C14-C18олигомеров, в полимерном продукте составляло менее 50 част. /млн, предпочтительно менее 40 или 30 част. /млн, еще более предпочтительно менее 20 част./млн и наиболее предпочтительно менее 10 част./млн.

В контексте данного описания и в прилагаемой формуле изобретения под мелкими частицами подразумеваются полимерные частицы с размерами менее 125 мкм (0,0125 см). Содержание мелких частиц такого размера можно определить с использованием стандартной установки с ситом для просеивания с размерами ячеек 120 меш. В предпочтительном варианте осуществления способа по изобретению количество очищающего агента, находящегося в реакторе в любой данный момент времени, должно быть таким, чтобы содержание мелких частиц с размерами менее 125 мкм (0,0125 см) составляло менее 10%, предпочтительно менее 1%, более предпочтительно от менее 0,85% до менее 0,05%.

Согласно настоящему изобретению предусмотрена возможность использования установленной вне реактора системы удаления из рециркуляционного потока очищающих агентов, вводимых при осуществлении способа по изобретению. Это позволило бы предотвратить возврат очищающего агента в реактор и предотвратить накопление очищающего агента в реакторной системе. В предпочтительном варианте такую систему размещают на линии рециркуляционного потока перед теплообменником или компрессором. Предполагается, что в такой системе очищающий агент выделяется за счет конденсации из проходящей по линии рециркуляционного потока псевдоожижающей среды. Было бы предпочтительно подвергать эту псевдоожижающую среду обработке для удаления очищающего агента (см., например, патент США 4460755, включенный в настоящее описание в качестве ссылки).

В способе по изобретению предусмотрена также возможность прерывистого введения очищающего агента при проведении процесса, в котором из рециркуляционного потока удаляют более 90%, предпочтительно более 95% всего введенного очищающего агента.

Согласно настоящему изобретению предполагается также возможность использования на начальном этапе катализатора, каталитической системы или ее компонентов по изобретению в качестве очищающего агента, однако это привело бы к значительному удорожанию процесса.

Проводимый в соответствии с наиболее предпочтительным вариантом выполнения изобретения процесс представляет собой газофазный процесс полимеризации в конденсированном варианте. В контексте данного описания и в прилагаемой формуле изобретения термин "конденсированный вариант" обозначает процесс газофазной полимеризации, который проводят целенаправленной подачей в реактор рециркуляционного потока, содержащего жидкость и газовую фазу, таким образом, чтобы весовая процентная доля жидкости от общего весового количества рециркуляционного потока превышала приблизительно 2,0 вес.%.

В одном из вариантов осуществления способа по изобретению весовая доля жидкости в рециркуляционном потоке от общего весового количества рециркуляционного потока составляет от примерно 2 до примерно 50 весовых процентов, предпочтительно более 10 весовых процентов, более предпочтительно более 15 весовых процентов, еще более предпочтительно превышает 20 весовых процентов и наиболее предпочтительно составляет от примерно 20 до примерно 40 процентов. Однако в зависимости от требуемой производительности конденсированную фазу можно использовать в любом относительном количестве.

В соответствии с еще одним вариантом осуществления способа по изобретению количество используемого очищающего агента, если его используют, должно соответствовать величине молярного соотношения менее 100, предпочтительно менее 50, более предпочтительно менее приблизительно 25, где имеется в виду молярное соотношение между металлом очищающего агента с переходным металлом и переходным металлом металлоцена, причем, когда очищающий агент представляет собой алюминийсодержащее металлоорганическое соединение, а переходным металлом металлоцена является металл группы 4, то вышеприведенное молярное соотношение основано на соотношении между числом молей алюминия и числом молей металла группы 4 катализатора.

"Обрастание" является термином, служащим для описания накопления полимерных отложений на поверхностях реактора. Обрастание является негативным явлением, сказывающемся на работе всех видов оборудования полимеризационного процесса, включая реактор и связанные с ним узлы, вспомогательное оборудование и т.д. Обрастание наиболее негативно сказывается на зонах сужения газового потока или потока жидкости. Двумя основными зонами, которые в первую очередь подвержены обрастанию, являются теплообменник и распределительная тарелка. Теплообменник состоит из ряда трубок небольшого диаметра, сгруппированных в пучок. Распределительная тарелка представляет собой твердую тарелку, в которой предусмотрено множество отверстий малого диаметра, обеспечивающих прохождение через них содержащегося в рециркуляционном потоке газа перед попаданием в реакционную зону или распределением в слое твердого полимера в реакторе с псевдоожиженным слоем, например, в таком, который описан в патенте США 4933149, включенном в настоящее описание в качестве ссылки.

Обрастание проявляется в увеличении перепада давления при прохождении либо через эту тарелку, либо по холодильнику, либо в обоих случаях. После того, как перепад давления становится слишком высоким, газ или жидкость утрачивают возможность дальнейшей эффективной циркуляции с помощью компрессора, и часто работу реактора необходимо останавливать. На очистку реактора может затрачиваться несколько дней, и она связана с большими временными затратами и является дорогостоящей. Засорению подвержены также трубопроводы для циркуляционного газа и компрессор, однако обычно происходит обрастание тарелки и холодильника.

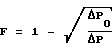

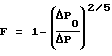

Для количественного определения скорости обрастания целесообразно определять коэффициент обрастания F. F обозначает долю сечения отверстия, которая перекрыта отложениями. Если F=0 (0%), то обрастания не происходит. И наоборот, если F=1 (100%), отверстие полностью забито. Обрастание можно связать с перепадом давления ΔP, при этом на данный момент времени перепад давления в чистой системе обозначен как ΔP0. С увеличением обрастания ΔP растет, превышая начальный перепад давления ΔP0. F получают из нижеприведенных выражений:

(I) Обрастание тарелки

(II) Обрастание холодильника

Обычно, когда F находится в пределах от более примерно 0,3 до примерно 0,4 (30-40%), остановка работы реактора неизбежна. В предпочтительном варианте F составляет менее 40%, предпочтительно менее 30%, еще более предпочтительно менее 20%, преимущественно менее 15% и наиболее предпочтительно от менее 10% до 0%. Скорость обрастания, т.е. изменение величины F как временной функции, используют для количественного определения обрастания. Если никакого обрастания не происходит, то скорость обрастания равна нулю. Максимально допустимая скорость обрастания для промышленного процесса составляет приблизительно 12 процентов/месяц или по 0,4 процента/день, предпочтительно менее 0,3 процента/день, еще более предпочтительно менее 0,2 процента/день и наиболее предпочтительно менее 0,1 процента/день.

Примеры

Ниже для пояснения его сущности настоящее изобретение, включая его характерные преимущества и объем, проиллюстрировано на примерах.

Свойства полимера определяли с использованием нижеследующих методов испытаний.

Индекс расплава измеряли в соответствии со стандартом ASTM D-1238, условие E.

Плотность измеряли в соответствии со стандартом ASTM D-1238.

Объемный вес измеряли следующим образом: смолу засыпали через воронку диаметром 7/8 дюйма в цилиндр фиксированного объема в 400 куб.см; объемный вес определяли как вес смолы в цилиндре, деленный на 400 куб.см, получая величину в граммах на кубический сантиметр.

Размеры частиц определяли следующим образом: размер частиц измеряли, определяя вес материала, собранного на комплекте стандартных американских сит, и определяя средневесовой размер частиц.

Мелкие частицы определяли как процентную долю частиц, проходящих через стандартное сито с размером ячеек 120 меш, от общего количества материала.

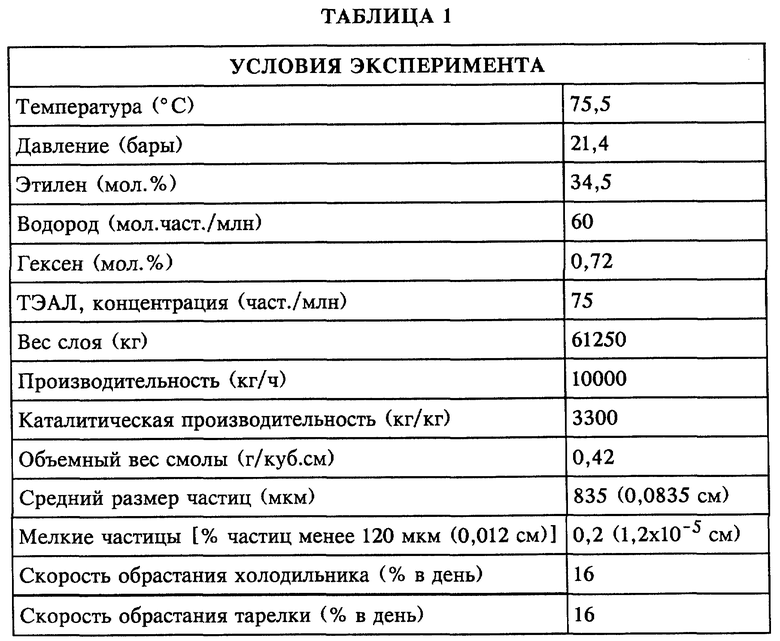

Сравнительный пример 1

В этом примере описан процесс, проводимый с использованием металлоценового катализатора на основе бис(1,3-метил-н-бутилциклопентадиенил)цирконийдихлорида. В этом эксперименте проиллюстрировано влияние обрастания во время работы промышленного реактора с использованием ТЭАЛ. Данный пример содержит информацию с момента начала работы промышленного реактора с металлоценовым катализатором.

Приготовление катализатора

Металлоценовый катализатор готовили с использованием диоксида кремния, обезвоженного при 600oC. Этот катализатор представлял собой технический катализатор, приготовленный в смесителе с мешалкой. В смеситель загружали начальную порцию 1156 фунтов (462 кг) толуола. Затем примешивали 925 фунтов (421 кг) раствора метилалюмоксана в толуоле с концентрацией 30 весовых процентов. Далее вводили 100 фунтов (46 кг) раствора бис(1,3-метил-н- бутилциклопентадиенил)цирконийдихлорида в толуоле с концентрацией 20 весовых процентов [с содержанием металлоцена 20,4 фунта (9,3 кг)]. После промывки цилиндра из-под добавленного металлоцена и с целью обеспечить смешение в течение 30 мин в нормальных условиях в смеситель дополнительно добавляли 144 фунта (66 кг) толуола. После этого вводили 54,3 фунта (25 кг) продукта AS-990 в толуоле, а именно, раствора модификатора поверхности, содержавшего 5,3 фунта (2,4 кг) продукта AS-990. Дополнительной порцией в 100 фунтов (46 кг) толуола промывали контейнер из-под модификатора поверхности и добавляли в смеситель. Образовавшуюся взвесь сушили в вакууме под абсолютным давлением 3,2 фунта/кв. дюйм (70,6 кПа) при 175oF (79oC) с получением легкосыпучего порошка. Вес готового катализатора составлял 1093 фунта (497 кг). Конечное содержание циркония в этом катализаторе составляло 0,40%, а содержание алюминия было равным 12,0%.

Полимеризация

Полимеризацию проводили в газофазном реакторе промышленного типа непрерывного действия с псевдоожиженным слоем. Псевдоожиженный слой формировали из полимерных гранул. Газообразные потоки исходных этилена и водорода вводили ниже рабочего слоя реактора в рециркуляционную газовую линию. Ниже рабочего слоя реактора по отдельной линии в линию рециркуляционного газа подавали гексеновый сомономер. По линии рециркуляционного газа в реактор вводили также инертный углеводород, такой, как изопентан. Изопентан добавляли с целью придать реакторным рециркуляционным газам дополнительную теплоемкость. Для поддержания постоянного целевого состава регулировали расход индивидуальных потоков этилена, водорода и сомономера. Для поддержания постоянного соотношения между водородом и этиленом регулировали концентрацию этилена. Концентрацию газов измеряли с помощью установленного на технологической линии газового хроматографа, что обеспечивало относительное постоянство состава рециркуляционного газового потока. Выше распределительной тарелки для псевдоожиженного слоя непосредственно в псевдоожиженный слой вводили триэтилалюминий (ТЭАЛ) в виде раствора в изопентане концентрацией 20 весовых процентов.

Твердый катализатор вводили непосредственно в псевдоожиженный слой с помощью очищенного азота. С целью поддержания постоянной производительности регулировали расход катализатора. Реакционный слой растущих полимерных частиц поддерживали в псевдоожиженном состоянии постоянным потоком исходных материалов и рециркуляционного газа, проходивших через реакционную зону. Реактор работал под общим избыточным давлением 310 фунтов/кв.дюйм (2138 кПа). Для поддержания постоянной температуры в реакторе температуру рециркуляционного газа постоянно регулировали, повышая или понижая в соответствии с изменениями скорости выделения тепла в результате полимеризации.

Высоту псевдоожиженного слоя поддерживали на постоянном уровне, удаляя часть этого слоя с расходом, равным объемной скорости образования порошкообразного продукта. Продукт полунепрерывно удаляли через ряд клапанов в камеры фиксированного объема. Газ из этих камер фиксированного объема возвращали в реактор с помощью компрессора для рециркуляционного газа, который рекуперировал реакторные газы. Продукт переносили в продувочный сосуд для удаления захваченных углеводородов и обрабатывали увлажненным азотом для дезактивации остаточного катализатора.

Экспериментальные результаты

Ниже описаны условия проведения эксперимента, который иллюстрирует обрастание в промышленном газофазном реакторе (табл. 1, 2). Этот эксперимент проводили с момента начала работы реактора, т.е. с момента, когда реакция еще не началась. Во время проведения эксперимента в реактор непрерывно вводили ТЭАЛ. Эксперимент длился 18 часов, после чего его завершали из-за обрастания распределительной тарелки в реакторе и холодильника.

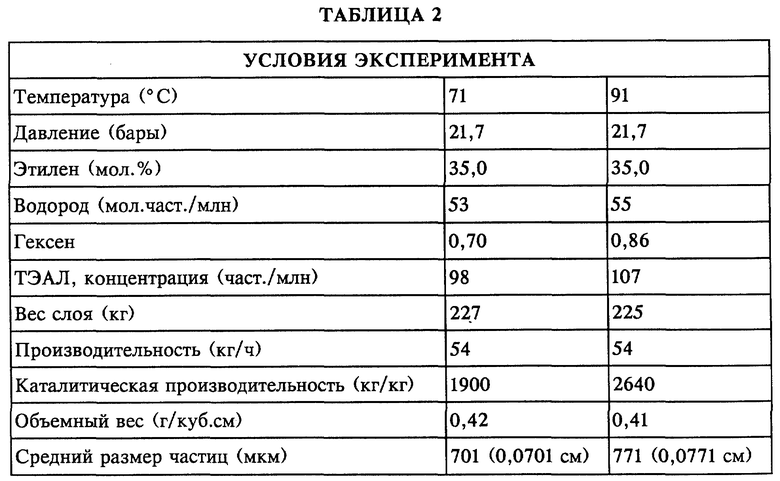

Сравнительный пример 2

В данном примере описана работа пилотной реакторной установки при использовании металлоценового катализатора на основе бис(1,3-метил-н-бутилциклопентадиенил)цирконийдихлорида. В этом эксперименте проиллюстрировано влияние на обрастание условий проведения процесса при двух различных температурах в случае использования того же самого катализатора, что и описанный выше.

Приготовление катализатора

Металлоценовый катализатор был идентичен катализатору из примера 1.

Полимеризация

Полимеризацию проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем. Псевдоожиженный слой формировали из полимерных гранул. Газообразные потоки исходных этилена и водорода совместно с жидким сомономером смешивали между собой в тройниковом устройстве и вводили ниже рабочего слоя реактора в рециркуляционную газовую линию. В качестве сомономера использовали гексен. С этим потоком смешивали триэтилалюминий (ТЭАЛ) в виде 1 вес.%-ного раствора в изопентане, используемого в качестве растворителя-носителя. Для поддержания постоянного целевого состава регулировали расход индивидуальных потоков этилена, водорода и сомономера. Для поддержания постоянного парциального давления этилена регулировали концентрацию этилена. Для поддержания постоянного молярного соотношения между водородом и этиленом регулировали расход потока водорода. Концентрацию всех газов измеряли с помощью установленного на технологической линии газового хроматографа, что обеспечивало относительное постоянство состава рециркуляционного газового потока.

Твердый катализатор вводили непосредственно в псевдоожиженный слой с помощью очищенного азота в качестве носителя. С целью поддержания постоянной производительности регулировали расход катализатора. Реакционный слой растущих полимерных частиц поддерживали в псевдоожиженном состоянии постоянным потоком исходных материалов и рециркуляционного газа, проходящих через реакционную зону. Для достижения этой цели скорость газа поддерживали на уровне 1-3 фута/с. Реактор работал под общим избыточным давлением 300 фунтов/кв.дюйм. Для поддержания постоянной температуры в реакторе температуру рециркуляционного газа постоянно регулировали, повышая или понижая в соответствии с любыми изменениями скорости выделения тепла в результате полимеризации.

Высоту псевдоожиженного слоя поддерживали на постоянном уровне, удаляя часть этого слоя с расходом, равным объемной скорости образования порошкообразного продукта. Продукт полунепрерывно удаляли через ряд клапанов в камеру фиксированного объема, газы из которой одновременно возвращали в реактор. Это давало возможность с высокой эффективностью удалять продукт, одновременно возвращая значительную часть непрореагировавших газов обратно в реактор. Этот продукт продували для удаления захваченных углеводородов и обрабатывали слабым током увлажненного азота для дезактивации всех следов остаточных количеств катализатора.

Результаты

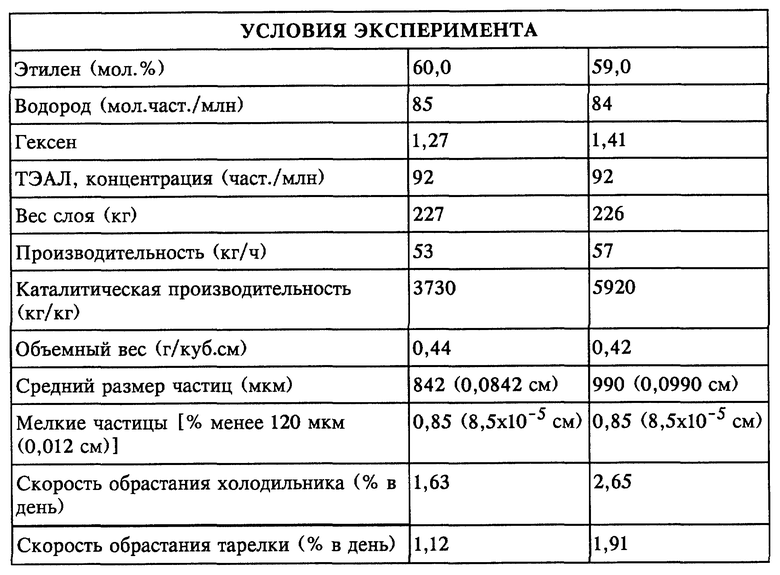

При работе реактора в стационарном режиме получали этилен-гексеновый сополимер с индексом расплава 1 и плотностью 0,917. Эксперимент проводили в условиях, представленных в табл. 2.

Полученные результаты свидетельствуют о высокой скорости обрастания как холодильника, так и тарелки, которая значительно превышала максимально допустимую скорость в 0,4%/день. С повышением температуры скорость обрастания увеличивалась.

Сравнительный пример 3

В данном примере описана работа пилотной реакторной установки при использовании металлоценового катализатора на основе бис(1,3-метил-н-бутилциклопентадиенил)цирконийдихлорида. В этом эксперименте проиллюстрировано влияние на обрастание условий проведения процесса при двух различных температурах в случае использования того же самого катализатора, что и описанный выше. Процесс проводили при более высоком, чем в примере 2, парциальном давлении этилена.

Приготовление катализатора

Металлоценовый катализатор был идентичен катализатору из примера 1.

Полимеризация

Полимеризацию проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем аналогично примеру 2.

Результаты

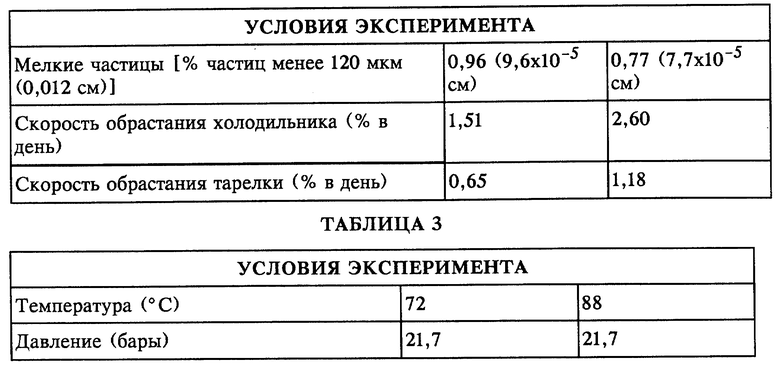

При работе реактора в стационарном режиме получали этилен-гексеновый сополимер с индексом расплава 1 и плотностью 0,917. Эксперимент проводили в условиях, представленных в табл. 3.

Полученные результаты свидетельствуют о высокой скорости обрастания как холодильника, так и тарелки, которая значительно превышала максимально допустимую скорость в 0,4%/день. С повышением температуры скорость обрастания увеличивалась. На скорость обрастания холодильника парциальное давление этилена не влияло, но если сравнивать с примером 2, то при более высокой концентрации этилена скорость обрастания тарелки увеличивалась.

Пример 4

В данном примере описана работа пилотной реакторной установки при использовании металлоценового катализатора на основе бис(1,3-метил-н-бутилциклопентадиенил)цирконийдихлорида. В этом эксперименте проиллюстрировано влияние на обрастание условий проведения процесса при пониженной концентрации ТЭАЛ.

Приготовление катализатора

Металлоценовый катализатор был идентичен катализатору из примера 1.

Полимеризация

Полимеризацию проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем аналогично примеру 2.

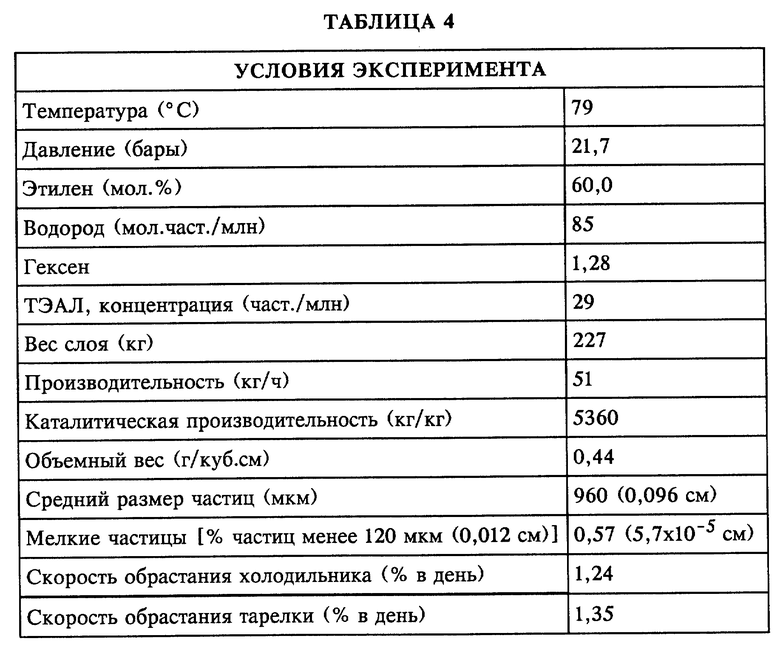

Результаты

При работе реактора в стационарном режиме получали этилен-гексеновый сополимер с индексом расплава 1 и плотностью 0,917. Эксперимент проводили в условиях, представленных в табл. 4.

Полученные результаты свидетельствуют о пониженной скорости обрастания как холодильника, так и тарелки по сравнению со скоростью в примере 3. Однако она все еще значительно превышала максимально допустимую скорость в 0,4%/день.

Пример 5

В данном примере описана работа пилотной реакторной установки при использовании металлоценового катализатора на основе бис(1,3- метил-н-бутилциклопентадиенил)цирконийдихлорида. В этом эксперименте проиллюстрировано влияние на обрастание условий проведения процесса при нулевой концентрации ТЭАЛ.

Приготовление катализатора

Металлоценовый катализатор был идентичен катализатору из примера 1.

Полимеризация

Полимеризацию проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем аналогично примеру 2.

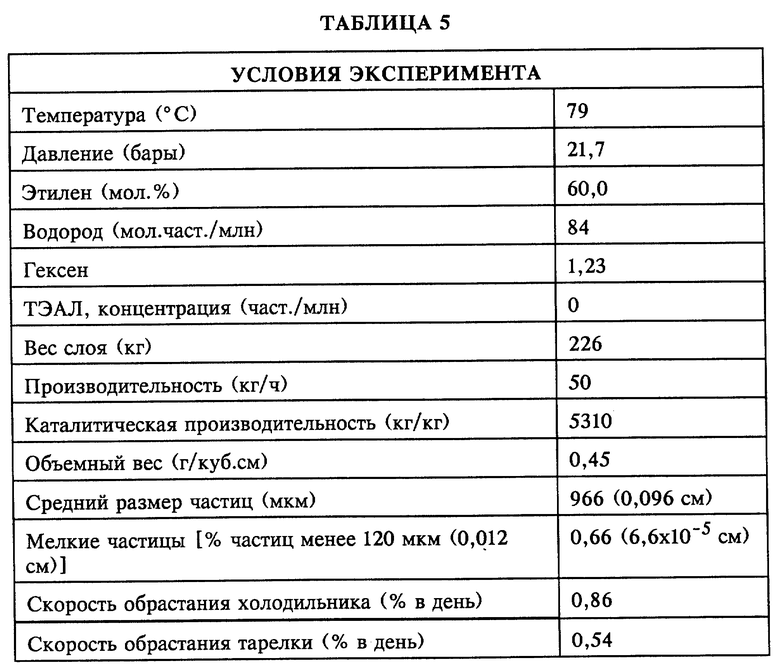

Результаты

При работе реактора в стационарном режиме получали гексеновый сополимер с индексом расплава 1 и плотностью 0,917. Эксперимент проводили в условиях, представленных в табл. 5.

Полученные результаты подтверждают, что скорость обрастания как холодильника, так и тарелки была наименьшей по сравнению со скоростью в предыдущих примерах. Однако она все еще несколько превышала максимально допустимую скорость в 0,4%/день. Это обусловлено тем фактом, что все эксперименты в примерах 2-5 проводили в одном и том же полимеризационном режиме. Результаты в случае отсутствия алюминийалкила получали в самом конце эксперимента после сильного обрастания реактора. Учитывая это довольно серьезное ограничение, такой результат свидетельствует о том, что скорость обрастания была тем не менее значительно ниже.

Пример 6

В данном примере описана работа пилотной реакторной установки при использовании металлоценового катализатора на основе бис (1,3-метил-н-бутилциклопентадиенил)цирконийдихлорида. В этом эксперименте проиллюстрировано влияние на обрастание условий проведения процесса при нулевой концентрации ТЭАЛ. Работу реактора начинали с использованием ТЭАЛ, который быстро удаляли по истечении нескольких часов процесса. Условия работы реактора выбирали таким образом, чтобы сопоставлять их с условиями для случая самой высокой скорости обрастания (см. пример 3).

Приготовление катализатора

Металлоценовый катализатор был идентичен катализатору из примера 1.

Полимеризация

Полимеризацию проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем аналогично примеру 2.

Результаты

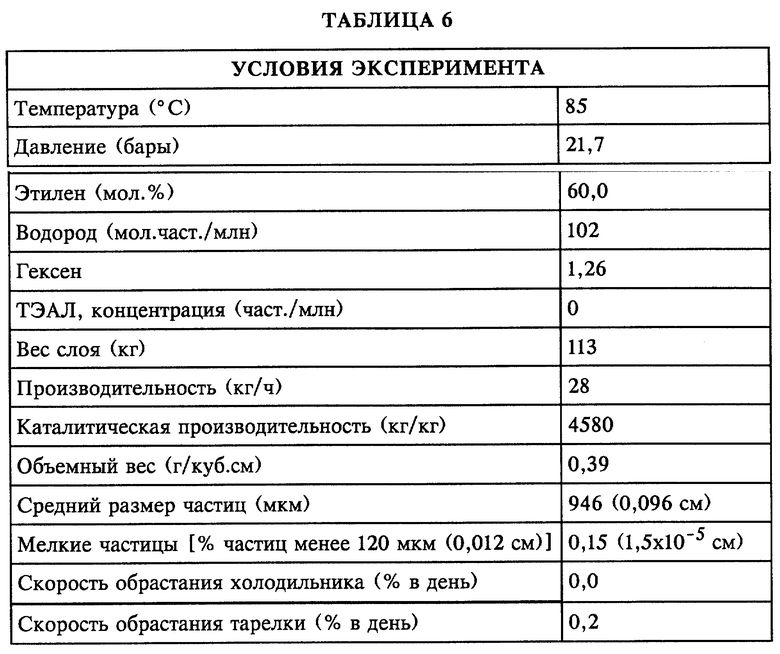

При работе реактора в стационарном режиме получали гексеновый сополимер с индексом расплава 1 и плотностью 0,917. Эксперимент проводили в условиях, представленных в табл. 6.

Полученные результаты подтверждают, что скорость обрастания как холодильника, так и тарелки была наименьшей из всех проведенных экспериментов. Скорость обрастания оказывалась значительно более низкой, чем максимально допустимая скорость в 0,4%/день. По завершении этого эксперимента реактор открывали и осматривали. При проверке как тарелки, так и холодильника металлическая поверхность была чистой. В противоположность этому в предыдущих примерах реактор содержал массивные скопления полимера как в холодильнике, так и на тарелке.

Пример 7

В данном примере описана работа пилотной реакторной установки при использовании металлоценового катализатора на основе бис(1,3-метил-н-бутилциклопентадиенил)цирконийдихлорида. В этом эксперименте проиллюстрировано влияние использования алюминийалкила во время начала работы реактора. Использовали триметилалюминий (ТМА) как более летучий и реакционноспособный алюминийалкил.

Приготовление катализатора

Металлоценовый катализатор был идентичен катализатору из примера 1.

Полимеризация

Полимеризацию проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем аналогично примеру 2.

Результаты

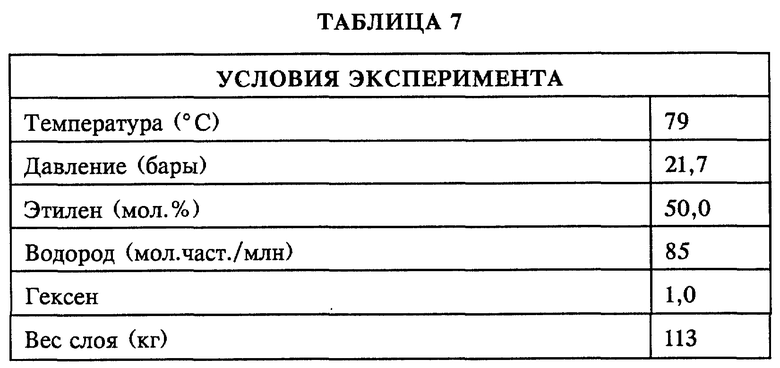

Реактор в течение нескольких часов продували под давлением для удаления всех остаточных количеств кислорода и влаги. В реакторе создавали условия, указанные в табл. 7. Этот реактор предварительно обрабатывали 150 вес.част. /млн ТМА.

ТМА в реактор не вводили. Начинали подачу катализатора. Его вводили непрерывно с возрастающим расходом в течение пяти часов. На этом этапе с расходом потока 150 куб.см/ч вводили раствор ТМА в изопентане. По истечении 60 мин начиналась довольно интенсивная реакция, которая протекала бесконтрольно. Подачу ТМА прекращали, и скорость реакции начинала падать. Возобновляли подачу ТМА и вновь инициировали бесконтрольную реакцию. Такую "пульсирующую подачу" TMA продолжали в течение нескольких часов до тех пор, пока реакция начинала протекать самопроизвольно без ТМА.

Пример 8

В данном примере описана работа пилотной реакторной установки при использовании металлоценового катализатора на основе бис (1,3- метил-н-бутилциклопентадиенил)цирконийдихлорида. В этом эксперименте проиллюстрировано влияние использования алюминийалкила во время начала работы реактора. Этот эксперимент подтвердил также, что при завершении подачи алюминийалкила одновременно сохраняется каталитическая активность.

Приготовление катализатора

Металлоценовый катализатор был идентичен катализатору из примера 1.

Полимеризация

Полимеризацию проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем аналогично примеру 2.

Результаты

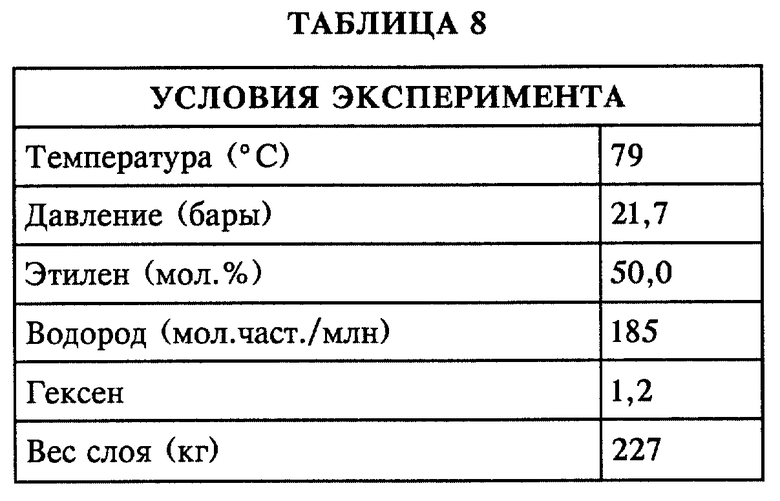

Реактор в течение нескольких часов продували под давлением для удаления всех остаточных количеств кислорода и влаги. В реакторе создавали условия, указанные в табл. 8. Этот реактор очищающим агентом предварительно не обрабатывали.

ТЭАЛ вводили в виде изопентанового раствора по мере подачи исходных газов с тем расчетом, чтобы достичь вышеуказанных концентраций совместно с катализатором. Непосредственно при введении катализатора отмечали протекание реакции. Подачу ТЭАЛ продолжали до тех пор, пока не достигали 25% предполагаемой производительности. Далее подачу ТЭАЛ приостанавливали, и реакция продолжала протекать до достижения полной производительности. ТЭАЛ вводили с катализатором в общей сложности в течение 95 минут. Полной скорости реакция достигала в отсутствие ТЭАЛ по истечении четырех часов.

Полученный результат подтверждает влияние очищающего агента, в данном случае алюминийалкила, на инициирование реакции. Этот результат подтверждает также возможность удаления ТЭАЛ с одновременным поддержанием реакции после ее инициирования.

Пример 9

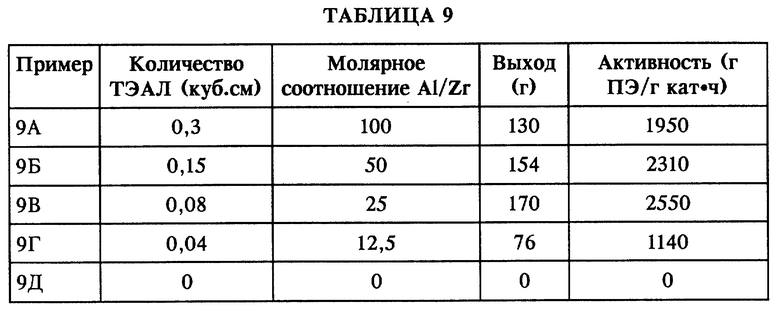

В примерах 9А-9Д проиллюстрировано влияние концентрации ТЭАЛ в реакторе периодического действия для суспензионной полимеризации на активность металлоценового катализатора. Все процессы полимеризации проводили по описанной ниже методике с использованием соответствующего количества ТЭАЛ, указанного в таблице 1 для каждого примера.

Приготовление катализатора

В 2-галлонный реактор вначале загружали 1,1 л толуола, а затем 0,93 л раствора МАО в толуоле концентрацией 30 вес.%, поставляемого на рынок фирмой Albermarle, а затем 20,1 г бис(1,3-метил-н-бутилциклопентадиенил)цирконийдихлорида в виде 10%-ного раствора в толуоле. Эту смесь перемешивали в течение 30 мин при комнатной температуре, после чего в жидкость при осторожном перемешивании добавляли 350 г диоксида кремния (Davison MS948, обезвоженного при 600oC). Скорость перемешивания увеличивали приблизительно на 10 мин с целью обеспечить диспергирование диоксида кремния в жидкости, а затем при осторожном перемешивании 2 порциями по 175 г в жидкость добавляли дополнительное количество диоксида кремния с последующим повышением скорости перемешивания. После введения в реактор всего количества диоксида кремния (700 г) добавляли 0,6 л толуола, получая взвесь с консистенцией от жидкой до твердой, содержавшую диоксид кремния в концентрации 4 куб.см/г. Перемешивание продолжали в течение 15 мин со скоростью 120 об/мин, после чего растворяли 5 г модификатора поверхности (поставляемого на рынок фирмой Witco Chemical Corporation, Хьюстон, шт. Техас) в 100 куб.см толуола, добавляли полученный раствор и перемешивали в течение 15 мин. Далее проводили вакуумную сушку с продувкой некоторым количеством N2 при 175oF (79,4oC). Когда по внешнему виду катализатор становился легкосыпучим, его охлаждали и выгружали в продутый азотом сосуд. При этом достигнутый выход сухого катализатора составлял приблизительно 1,0 кг.

Полимеризация

В 2-литровый автоклавный реактор в токе азота загружали соответствующее количество триэтилалюминия (ТЭАЛ), а затем 60 куб.см гексена-1 в качестве сомономера и 800 куб. см изобутанового разбавителя. Содержимое реактора нагревали до 80oC, после чего вводили 100 мг катализатора одновременно с этиленом, который подавали до создания в реакторе общего избыточного давления 325 фунтов/кв.дюйм (2241 кПа). Температуру в реакторе поддерживали на уровне 85oC и в течение 40 мин проводили полимеризацию. По истечении этих 40 мин реактор охлаждали, этилен сбрасывали в атмосферу, а полимер сушили и взвешивали для определения выхода. Данные выхода и активности представлены в табл.9.

Поскольку очищающий агент представляет собой ТЭАЛ, а переходным металлом металлоцена является цирконий (Zr), то молярное соотношение для этой таблицы выражено как Al:Zr.

Приведенный выше пример 9 свидетельствует о том, что для удаления примесей в полимеризационном реакторе в данном примере оказывалось необходимым создание некоторой концентрации очищающего агента. При превышении определенной концентрации очищающий агент действует как каталитический яд, что очевидно из снижения активности.

Пример 10

В данном примере описана работа пилотной реакторной установки при использовании металлоценового катализатора на основе бис(1,3- метил-н-бутилциклопентадиенил)цирконийдихлорида. В этом эксперименте проиллюстрировано влияние отсутствия ТЭАЛ при осуществлении способа по изобретению на качество пленки, что отражалось на содержании геля в пленках, изготовленных способом по изобретению. Гелями называют заключенные в пленку небольшие хорошо видимые зоны, которые, как правило, содержат более высокомолекулярные и/или более высокоплотные материалы в сравнении с основным полимером.

Приготовление катализатора

Металлоценовый катализатор был идентичен катализатору из примера 1.

Полимеризация

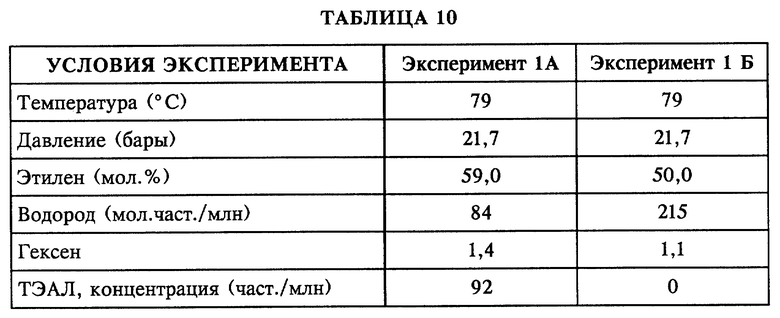

Полимеризацию (эксперименты 1А и 1Б) проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем аналогично примеру 2.

Результаты

При работе реактора в стационарном режиме получали этилен-гексеновый сополимер с индексом расплава 1 и плотностью 0,917. Эксперимент проводили в условиях, представленных в табл. 10.

Пленка из эксперимента 1Б по существу не содержала включений, тогда как пленка из эксперимента 1А содержала значительное количество небольших включений, по внешнему виду напоминавших наждачную бумагу. Пленки, которые, как правило, могут быть использованы в технике, содержат лишь небольшое количество гелей. В данном примере пленка была выполнена из полимера, полученного в реакторе с использованием ТЭАЛ в качестве очищающего агента, причем после прекращения подачи потока ТЭАЛ в реактор внешний вид пленки заметно улучшался от состояния, которое было свойственно технически непригодной пленке, до состояния, которое характерно для пленки с превосходной прозрачностью, прежде всего предназначенной для применения в форме растягивающихся пленок.

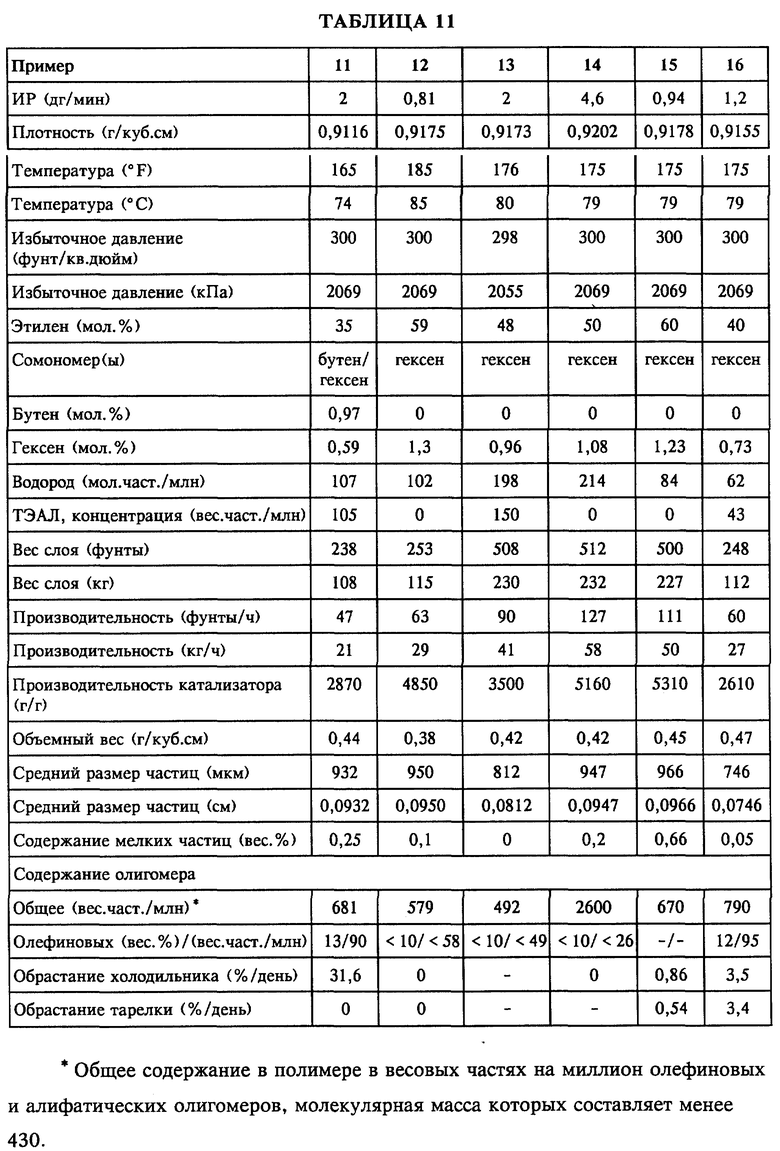

Примеры 11-16

Приготовление катализатора

Металлоценовый катализатор готовили с использованием 800 фунтов (364 кг) диоксида кремния (Davison 948), обезвоженного при 600oC. Этот катализатор представлял собой технический катализатор, приготовленный в смесителе с мешалкой. В этот смеситель загружали начальную порцию 1156 фунтов (525 кг) толуола. Затем примешивали 925 фунтов (420 кг) раствора метилалюмоксана в толуоле с концентрацией 30 весовых процентов. Далее добавляли 100 фунтов (46 кг) раствора бис(1,3-метил-н-бутилциклопентадиенил)цирконийдихлорида в толуоле с концентрацией 20 весовых процентов [с содержанием металлоцена 20,4 фунта (9,3 кг)]. После промывки цилиндра из-под добавленного металлоцена и с целью обеспечить смешение в течение 30 мин в нормальных условиях в смеситель добавляли дополнительно 144 фунта (66 кг) толуола. Вышеуказанную смесь добавляли к диоксиду кремния, после чего вводили 54,3 фунта (25 кг) продукта Kemamine AS-990 в толуоле, а именно раствора модификатора поверхности, содержавшего 5,3 фунта (2,4 кг) продукта Kemamine AS-990. Дополнительной порцией в 100 фунтов (46 кг) толуола промывали контейнер из-под модификатора поверхности и добавляли в смеситель. Образовавшуюся взвесь сушили в вакууме под абсолютным давлением 3,2 фунта/кв.дюйм (70,6 кПа) при 175oF (79oC) с получением легкосыпучего порошка. Вес готового катализатора составлял 1093 фунта (497 кг). Конечное содержание циркония в этом катализаторе составляло 0,40%, а содержание алюминия было равным 12,0%.

Полимеризация

Полимеризацию проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем. Этот псевдоожиженный слой формировали из полимерных гранул. Газообразные потоки исходных этилена и водорода совместно с жидким сомономером смешивали между собой в тройниковом устройстве и вводили ниже рабочего слоя реактора в рециркуляционную газовую линию. В качестве сомономера использовали гексен. С этим потоком смешивали триэтилалюминий (ТЭАЛ) в виде 1 вес.%-ного раствора в изопентановом растворителе, который использовали в качестве носителя. Для поддержания постоянного целевого состава регулировали расход индивидуальных потоков этилена, водорода и сомономера. Для поддержания постоянного парциального давления этилена регулировали концентрацию этилена. Для поддержания постоянного молярного соотношения между водородом и этиленом регулировали расход потока водорода. Концентрацию всех газов измеряли с помощью установленного на технологической линии газового хроматографа, что обеспечивало относительное постоянство состава рециркуляционного газового потока.

Твердый катализатор вводили непосредственно в псевдоожиженный слой с помощью очищенного азота в качестве носителя. С целью поддержания постоянной производительности регулировали расход катализатора. Реакционный слой растущих полимерных частиц поддерживали в псевдоожиженном состоянии постоянным потоком исходных материалов и рециркуляционного газа, проходящих через реакционную зону. Для достижения этой цели скорость газа поддерживали на уровне 1-3 фута/с (30,5-91,4 см/с). Реактор работал под общим избыточным давлением 300 фунтов/кв.дюйм (2069 кПа). Для поддержания постоянной температуры в реакторе температуру рециркуляционного газа постоянно регулировали, повышая или понижая в соответствии с любыми изменениями скорости выделения тепла в результате полимеризации.

Высоту псевдоожиженного слоя поддерживали на постоянном уровне, удаляя часть этого слоя с расходом, равным объемной скорости образования порошкообразного продукта. Продукт полунепрерывно удаляли через ряд клапанов в камеру фиксированного объема, газы из которой одновременно возвращали в реактор. Это давало возможность с высокой эффективностью удалять продукт, одновременно возвращая значительную часть непрореагировавших газов обратно в реактор. Этот продукт продували для удаления захваченных углеводородов и обрабатывали слабым током увлажненного азота для дезактивации всех следов остаточных количеств катализатора (табл. 11).

Полимеры, полученные согласно настоящему изобретению, могут быть использованы в самых разнообразных продуктах и областях. Плотность таких полимеров, как правило, составляет 0,900-0,970 г/куб. см, предпочтительно 0,905-0,965 г/куб. см, более предпочтительно от 0,910-0,915 г/куб.см до примерно 0,935-0,940 г/куб.см и наиболее предпочтительно более 0,915 г/куб. см. Полимеры, полученные способом по изобретению, могут быть использованы в операциях формования экструдированием и соэкструдированием таких материалов, как пленки, листы и волокна, а также выдувным формованием, литьем под давлением и роторным формованием. К пленкам относятся материалы, отформованные раздувом и поливом в виде однослойных и многослойных структур, изготовленных соэкструзией или ламинированием. Такие пленки могут быть использованы в виде усадочных пленок, прилипающих пленок, растягивающихся пленок, прокладочных пленок для сварки, ориентированных пленок, упаковок для завтрака, пакетов для больших нагрузок, мешков для бакалейной продукции, упаковок для печеных и замороженных пищевых продуктов, упаковок для медикаментов, промышленной футеровки, мембран и т.п. в тех областях применения, где они контактируют и не контактируют с пищевыми продуктами. Процессы формования волокна включают прядение из расплава, прядение из раствора и выдувное формование волокна из расплава. Такие волокна могут быть использованы в виде тканых и нетканых материалов для изготовления фильтров, в виде салфеточных тканей, одежды медицинских работников, геотекстильных материалов и т.п. К обычным экструдированным изделиям относятся трубки для медицинских целей, покрытия для проводов и кабелей, геомембраны и облицовочные материалы для бассейнов. Формованные изделия включают одно- и многослойные конструкции в форме бутылей, резервуаров, крупногабаритных полых изделий, жестких контейнеров для пищевых продуктов, игрушек и т.п.