Настоящее изобретение относится к способу газофазной полимеризации олефинов в присутствии металлоценового катализатора в реакторах с псевдоожиженным слоем. Настоящее изобретение позволяет достичь существенной экономии энергии и капитальных затрат за счет значительного увеличения производительности по полимеру при заданных размерах реактора.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Разработка метода получения полимеров в псевдоожиженных слоях позволила получить множество разнообразных полимеров. Использование метода газофазной полимеризации в псевдоожиженном слое существенно снижает энергетические затраты в сравнении с затратами при осуществлении других методов и, что важнее всего, снижает капитальные затраты, необходимые для проведения такого процесса получения полимеров.

В установках для газофазной полимеризации в псевдоожиженных слоях обычно используют непрерывный цикл. В одной части такого цикла циркулирующий через реактор газовый поток нагревается теплотой полимеризации. В другой части цикла тепло отводят через охлаждающую систему, находящуюся вне реактора.

Обычно при проведении газофазного процесса получения полимеров из альфа-олефиновых мономеров в псевдоожиженном слое газообразный поток, содержащий один или более мономеров, в реакционных условиях непрерывно пропускают через псевдоожиженный слой в присутствии катализатора. Этот газообразный поток удаляют из псевдоожиженного слоя и возвращают в реактор. Одновременно из реактора отводят полимерный продукт и взамен прореагировавшего мономера добавляют новый.

Для поддержания внутри реактора такой температуры газообразного потока, которая ниже температур разложения полимера и катализатора, большое значение имеет отвод тепла, выделяющегося во время реакции. Более того, важно предотвратить агломерацию или образование комков полимера, которые невозможно удалить в качестве продукта. Это достигается поддержанием температуры газообразного потока в реакционном слое на уровне, который ниже температуры плавления или температуры слипания полимерных частиц, образующихся во время реакции полимеризации. Таким образом, очевидно, что количество полимера, получаемого в процессе полимеризации в псевдоожиженном слое, связано с количеством тепла, которое можно отвести из реакционной зоны внутри реактора с псевдоожиженным слоем.

Обычно тепло из газообразного рециркуляционного потока отводят охлаждением этого потока вне реактора. Требование, предъявляемое к процессу в псевдоожиженном слое, состоит в том, чтобы скорость движения рециркуляционного потока была достаточной для поддержания псевдоожиженного слоя в псевдоожиженном состоянии. В обычном реакторе с псевдоожиженным слоем количество текучей среды, циркулирующей для отвода полимеризационного тепла, превышает то количество текучей среды, которое требуется для поддержания псевдоожиженного слоя и для адекватного перемешивания твердых частиц в этом псевдоожиженном слое. Однако с целью предотвратить чрезмерный унос твердых частиц с газообразным потоком, удаляемым из псевдоожиженного слоя, необходимо регулировать скорость этого газообразного потока. Кроме того, в процессе полимеризации в псевдоожиженном слое в стационарном режиме, где тепло, выделяющееся при реакции полимеризации, по существу пропорционально скорости получения полимера, выделяющееся тепло равно количеству тепла, которое поглощается газообразным потоком и которое теряется благодаря другим средствам, так что температура слоя остается постоянной.

В течение некоторого времени существовало предположение, что вне реактора температуру газообразного потока, которая иначе известна как температура рециркуляционного потока, невозможно понизить ниже точки росы этого рециркуляционного потока. Точкой росы рециркуляционного потока является температура, при которой в этом газообразном рециркуляционном потоке начинает образовываться жидкий конденсат. Существовало также предположение, что ввод жидкости в газофазный рециркуляционный поток в процессе полимеризации в псевдоожиженном слое неизбежно приводил бы к засорению линий для рециркуляционного потока, теплообменника, зоны ниже псевдоожиженного слоя или газораспределительной тарелки. Вследствие проведения процесса при температуре выше точки росы рециркуляционного потока с целью избежать проблем, связанных с наличием жидкости в газообразном рециркуляционном потоке, невозможно повысить производительность промышленных реакторов без увеличения их диаметра.

Ранее озабоченность вызывало то, что избыточные количества жидкости в рециркуляционном потоке могут вызвать нарушение процесса псевдоожижения в такой степени, которая приводит к разрушению псевдоожиженного слоя и, следовательно, к спеканию твердых полимерных частиц в сплошную массу, что обусловливает остановку реактора. Подтверждение обоснованности этого широко распространенного мнения о необходимости избегать наличия жидкости в рециркуляционном потоке можно найти в нижеследующей литературе: патенты США 3922322, 4035560. 4359561 и 5028670 и в европейских заявках на патенты 0050477 и 0100879.

В противовес этому убеждению, как описано у Jenkins III и др. в патенте США 4543399 и в связанном с ним патенте США 4588790, было подтверждено, что в процессе полимеризации в псевдоожиженном слое рециркуляционный поток можно охлаждать до температуры ниже точки росы с конденсацией в результате этого части рециркуляционного потока (описания к этим двум патентам, выданным на имя Jenkins III, включены в настоящее описание в качестве ссылок). Конечный поток, содержащий захватываемую жидкость, далее возвращают в реактор без вышеупомянутого явления агломерации и/или засорения, которое, как полагали, возникает при введении жидкости в процесс полимеризации в псевдоожиженном слое. Такой метод целенаправленного ввода жидкости в рециркуляционный поток или реактор известен в промышленности как метод проведения процесса газофазной полимеризации в "конденсированном варианте".

В вышеупомянутых патентах США, выданных на имя Jenkins III и др., говорится, что когда температуру рециркуляционного потока в "конденсированном варианте" процесса понижают до уровня ниже точки росы, благодаря повышению охлаждающей способности возможно увеличение производительности по полимеру в сравнении с производительностью, достигаемой в неконденсированном варианте. Кроме того, Jenkins III и др. установили, что проведение процесса в "конденсированном варианте" позволяет существенно увеличить объемную производительность, т. е. количество полимера, получаемого в данном объеме реактора, с небольшими изменениями или без изменений свойств продукта.

Жидкая фаза двухфазного, газожидкостного, смешанного рециркуляционного потока в "конденсированном варианте" остается захваченной газовой фазой этой смеси или суспендированной в ней. Охлаждение рециркуляционного потока с получением этой двухфазной смеси приводит к равновесию между жидкостью и паром. Испарение этой жидкости происходит только при поступлении тепла или снижении давления. Увеличение объемной производительности, которое было достигнуто у Jenkins III и др., является результатом такой возросшей охлаждающей способности рециркуляционного потока, которая, в свою очередь, обусловлена как увеличенным перепадом между температурой входящего рециркуляционного потока и температурой псевдоожиженного слоя, так и испарением конденсированной жидкости, увлекаемой рециркуляционным потоком.

Jenkins и др. описывают проблемы, связанные с регулированием в целом и попыткой расширить стабильный рабочий диапазон для оптимизации объемной производительности в газофазном реакторе.

Согласно Jenkins и др. рециркуляционный газ охлаждают и вводят в реактор при температуре ниже точки росы таким образом, что конденсированные текучие среды испаряются внутри реактора. Охлаждающую способность рециркуляционного газа можно дополнительно увеличить при данной температуре посредством охлаждающего теплоносителя. Один из описанных методов состоит в добавлении неполимеризуемых материалов (изопентана) для повышения точки росы. Благодаря повышенной охлаждающей способности можно отводить больше тепла и, следовательно, обеспечить, как указано, увеличение объемной производительности. Jenkins и др. рекомендуют не превышать содержание конденсированной жидкости в рециркуляционном газе более 20 весовых процентов, предпочтительно 2-12 весовых процентов. К некоторым описанным потенциально опасным явлениям при этом относят образование "шлама"; рекомендуется поддерживать достаточно высокую скорость движения рециркуляционного газа и избегать скопления жидкости на распределительной тарелке. У Jenkins и др. ничего не говорится о том, каковы верхние предельные количества неполимеризуемых или полимеризуемых конденсируемых материалов, и о том, как оптимизировать объемную производительность при использовании конденсированного варианта.

Режим работы газофазного реактора с псевдоожиженным слоем можно регулировать для достижения требуемых индекса расплава и плотности полимера при оптимальной производительности. Обычно серьезная проблема связана с тем, чтобы избежать создания условий, которые могут привести к образованию комков или отложений или в худшем случае к неустойчивости псевдоожиженного слоя, который разрушается или вызывает сплавление полимерных частиц между собой. По этой причине для сведения к минимуму процесса образования комков и отложений и с целью избежать разрушения слоя или необходимости завершить реакцию и остановить работу реактора псевдоожиженный слой следует контролировать. Именно по этой причине реакторы промышленного типа конструируют для эффективной работы в пределах диапазона испытанной стабильности и используют в четко ограниченном режиме.

Даже в границах обычных надежных рабочих параметров контроль оказывается сложным, дополнительно усугубляя затруднения и неопределенности в проведении экспериментов, если возникает необходимость в поиске новых и улучшенных рабочий условий.

Существуют определяемые полимером и катализатором целевые параметры для рабочей температуры, соотношения между сомономером(ами) и мономером и соотношения между водородом и мономером. В реакторе и охлаждающей системе создают повышенное давление. Состояние среды внутри реактора и охлаждающей системы контролируют, избегая нежелательного влияния на псевдоожижение, путем измерения, в частности, (1) давления в верхней части, (2) перепада давления на различных высотах вдоль слоя, (3) температуры перед слоем (по ходу процесса), (4) температуры в псевдоожиженном слое и температуры после слоя, а также (5) состава газа и (6) расхода газового потока. Результаты этих измерений используют, в частности, для регулирования ввода катализатора, парциального давления мономера и скорости движения рециркуляционного газа. В некоторых случаях удаление полимера ограничивается объемным весом после отстаивания (не в псевдоожиженном состоянии) или объемным весом в псевдоожиженном состоянии в зависимости от конструкции установки, причем эти параметры также необходимо контролировать, равно как и зольность полимера. Установка представляет собой замкнутую систему. Технологические изменения по ходу процесса одного или нескольких измеряемых параметров приводит к логически вытекающим изменениям других параметров. При конструировании установки оптимизация производительности зависит от самого узкого места в конструкции в целом.

Не существует общепризнанной точки зрения по поводу того, что именно вызывает образование комков и отложений. Очевидно, что к этому причастно сплавление некоторого количества полимерных частиц, вероятно, вследствие недостаточного теплоотвода, вызванного неадекватным псевдоожижением в псевдоожиженном слое. Однако до сих пор не установлена какая-либо явная корреляция между заданными индивидуальными параметрами и результатами их измерений, с одной стороны, и явлением образования комков и отложений - с другой. Таким образом, измерение параметров и регулирование полностью проводят в известных пределах надежной работы для установки данной конструкции.

Крупногабаритные газофазные установки являются дорогостоящими и высокопроизводительными. Риск, связанный с экспериментированием в таких установках, высок, так как дорого обходится их простой. Следовательно, принимая во внимание затраты и риск, экспериментальное изучение конструкционных и эксплуатационных возможностей в предельных параметрах связано с определенными затруднениями.

Следовательно, существует необходимость в разработке способа определения стабильного условия работы для газофазной полимеризации в псевдоожиженном слое с целью упростить конструирование оптимальной установки и определить требуемые технологические условия для установки данной конструкции. Существует также необходимость в разработке способа газофазной полимеризации в псевдоожиженном слое, обеспечивающем максимальную производительность реактора.

Таким образом, одна из целей настоящего изобретения заключается в упрощении определения стабильных рабочих диапазонов для газофазного процесса в псевдоожиженном слое и конструкции установки, в нахождении критериев для безопасного проведения процесса с низким риском нарушения нормальной работы и одновременно высокой реакторной производительностью и/или в устранении любого ограничения производительности установки в целом из-за реакторной производительности.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу полимеризации альфа-олефинов в газофазном реакторе, который характеризуется значительно более высокой производительностью, чем предусматривалось до сих пор. Целью изобретения является разработка способа полимеризации альфа-олефинов в присутствии металлоценового катализатора в газофазном реакторе с псевдоожиженным слоем и псевдоожижающей средой, где содержание жидкости в этой псевдоожижающей среде составляет более 2 весовых процента от общего веса псевдоожижающей среды.

Целью изобретения является также разработка такого способа полимеризации альфа-олефинов в присутствии металлоценового катализатора в газофазном реакторе с псевдоожиженным слоем и псевдоожижающей средой, при осуществлении которого изменение энтальпии псевдоожижающей среды на выходе и на входе в реактор составляет более 35 британских тепловых единиц (б.т.е.) на фунт, предпочтительно более 40 б.т.е./фунт.

Согласно изобретению предлагается также способ полимеризации альфа-олефинов в присутствии металлоценового катализатора в газофазном реакторе с производительностью более приблизительно 500 фунтов/час-фут2.

В другом варианте настоящее изобретение относится к способу определения стабильных рабочих условий реактора с псевдоожиженным слоем для газофазной полимеризации путем выявления свойства, которое может быть использовано для определения стабильности псевдоожиженного слоя, и регулирования состава псевдоожижающей среды или рециркуляционного потока для установления интервала величин для этого свойства, обеспечивающих стабильное рабочее состояние.

В другом варианте целью изобретения является также разработка способа регулирования работы газофазного полимеризационного реактора с псевдоожиженным слоем путем выявления состояния реактора, указывающего на начало сбоя в работе, и регулирования состава псевдоожижающей среды или рециркуляционного потока при возникновении такого состояния, позволяющего избежать нарушения нормальной работы. В предпочтительном варианте контролируют объемный вес как функцию. Значение этой функции поддерживают на уровне или предпочтительно выше уровня, который зависит от температуры, давления, переменных параметров частиц, таких, как размер, фактическая плотность и объемный вес после отстаивания, и переменных параметров газового потока, таких, как состав и скорость, как более подробно описано ниже.

Согласно еще одному варианту выполнения изобретения предлагается способ определения стабильных рабочих условий газофазного полимеризационного реактора с псевдоожиженным слоем в конденсированном варианте, который включает контролирование изменений объемного веса в псевдоожиженном состоянии в реакторе, связанных с изменениями состава псевдоожижающей среды, и повышение охлаждающей способности рециркуляционного потока без превышения уровня, при котором снижение объемного веса в псевдоожиженном состоянии становится необратимым. Как правило, уменьшение функции объемного веса до уровня ниже минимального или предельного уровня, как это указано ниже, может быть сопряжено с риском разрушения псевдоожиженного слоя, поэтому его следует избегать.

Согласно еще одному варианту выполнения изобретения в способе газофазной полимеризации в псевдоожиженном слое, предусматривающем получение полимера пропусканием газообразного потока, содержащего мономер, через реактор с псевдоожиженным слоем в присутствии металлоценового катализатора в реакционных условиях с получением полимерного продукта и потока, включающего непрореагировавшие газообразные мономеры, сжатием и охлаждением этого потока, смешением потока с исходными компонентами и возвратом газовой фазы и жидкой фазы в реактор, предлагается усовершенствование, которое включает охлаждение потока таким образом, чтобы жидкая фаза составляла более 2 весовых процента, предпочтительно более 15 весовых процентов, в частности более 20 весовых процентов от общего веса возвращаемого потока, а состав этого потока был таким, чтобы функция объемного веса поддерживалась на уровне, превышающем приблизительное предельное значение, как боле подробно описано ниже.

В одном из вариантов предлагается способ полимеризации альфа-олефина(ов) в присутствии металлоценового катализатора в газофазном реакторе с псевдоожиженным слоем и псевдоожижающей средой, содержащей газовую фазу и жидкую фазу, поступающие в реактор, причем этот способ включает а) регулирование охлаждающей способности псевдоожижающей среды регулированием соотношения между газовой фазой и жидкой фазой; б) расчет предельного значения функции объемного веса; в) поддержание или контроль значения функции (Z) объемного веса и г) регулирование значения функции (Z) объемного веса с целью поддержания этого значения на уровне, превышающем или равном расчетному предельному значению функции объемного веса.

В еще одном варианте выполнения изобретения предлагается способ непрерывной полимеризации альфа-олефина(ов) в присутствии металлоценового катализатора в газофазном реакторе с псевдоожиженным слоем и псевдоожижающей средой, содержащей поступающие в реактор газовую фазу и жидкую фазу, причем этот способ включает а) регулирование охлаждающей способности псевдоожижающей среды регулированием соотношения между газовой фазой и жидкой фазой и б) поддержание значения функции (Z) объемного веса на уровне, превышающем или равном расчетному предельному значению функции объемного веса.

Согласно другому варианту выполнения изобретения предлагается способ повышения реакторной производительности газофазного полимеризационного реактора с псевдоожижающей средой и псевдоожиженным слоем при проведении непрерывного процесса, включающий пропускание через реакционную зону газообразного потока, содержащего мономер, в присутствии металлоценового катализатора с получением полимерного продукта, удаление этого полимерного продукта, отвод из реакционной зоны псевдоожижающей среды, содержащей непрореагировавший мономер, смешение этой псевдоожижающей среды с углеводородом и полимеризуемым мономером(ами) с получением жидкой фазы и газообразной фазы и возврат псевдоожижающей среды в реактор, причем этот способ предусматривает а) ввод углеводорода в псевдоожижающую среду, что позволяет увеличить охлаждающую способность этой псевдоожижающей среды до уровня, превышающего по меньшей мере 40 б.т.е./фунт; б) повышение расхода удаляемого полимерного продукта до уровня, превышающего по меньшей мере 500 фунтов/ч-фут2; в) расчет предельного значения функции объемного веса и г) поддержание значения функции (Z) объемного веса на уровне, превышающем или равном расчетному предельному значению функции объемного веса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

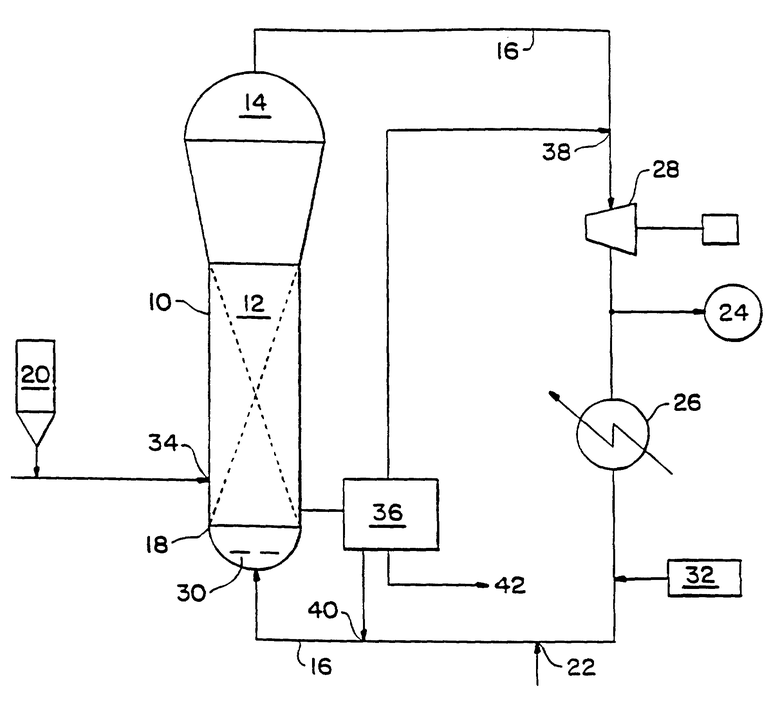

Вышеуказанные цели, отличительные особенности и преимущества настоящего изобретения более подробно описаны ниже в сочетании с прилагаемым чертежом, где схематически представлен предпочтительный вариант выполнения реактора, используемого для практического осуществления усовершенствованного способа газофазной полимеризации в псевдоожиженном слое с получением полимеров по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В нижеприведенном описании одинаковые узлы и детали во всем описании и на прилагаемом чертеже обозначены соответственно одинаковыми позициями. Этот чертеж выполнен без соблюдения масштаба, а некоторые детали для более наглядной иллюстрации усовершенствованного способа по настоящему изобретению представлены в увеличенном масштабе.

Объем настоящего изобретения не ограничен каким-либо конкретным типом или видом реакции полимеризации или сополимеризации, однако изобретение наиболее целесообразно применять для осуществления реакций полимеризации, включая полимеризацию одного или более мономеров, например, таких олефиновых мономеров, как этилен, пропилен, бутен-1, пентен-1, 4- метилпентен-1, гексен-1, октен-1 и стирол. Другие мономеры могут включать полярные виниловые сопряженные и несопряженные диены, ацетилен и альдегидные мономеры.

Катализаторы, используемые в таком усовершенствованном способе, могут включать металлоценовый компонент, к которому относятся продукты взаимодействия моно- и полициклопентадиенильных компонентов либо с алкилом металла, либо с алкоксисодержащим компонентом, или ионогенное соединение в качестве компонента. Такие катализаторы могут включать частично и полностью активированные композиции предшественников, т.е. те катализаторы, которые модифицированы форполимеризацией или инкапсулированием, и те катализаторы, которые нанесены на носитель.

Хотя, как указано выше, объем настоящего изобретения не ограничен каким-либо конкретным типом реакции полимеризации, тем не менее ниже описан усовершенствованный способ газофазной полимеризации мономеров олефинового типа, например, этилена, в отношении которой, как было установлено, настоящее изобретение особенно предпочтительно. Заметное повышение реакторной производительности возможно без нежелательного влияния на качество или свойства продукта.

Для достижения более высокой охлаждающей способности и, следовательно, более высокой реакторной производительности может оказаться целесообразным повышение точки росы рециркуляционного потока, позволяющее отводить из псевдоожиженного слоя еще большее количество тепла. В контексте данного описания термины "рециркуляционный поток" и "псевдоожижающая среда" рассматриваются как взаимозаменяемые. Точку росы рециркуляционного потока можно повысить увеличением рабочего давления в реакционно/рециркуляционной системе и/или повышением содержания конденсируемых текучих сред и снижением содержания неконденсируемых газов в рециркуляционном потоке таким образом, как это описано у Jenkins и др. в патентах США 4588790 и 4543399. Конденсируемая текучая среда может быть инертной в отношении катализатора, реагентов и получаемого полимерного продукта; она может также включать сомономеры. Конденсируемую текучую среду можно вводить в реакционно/рециркуляционную систему в любой точке этой системы, как это очевидно из чертежа. В контексте данного описания термин "конденсируемые текучие среды" обозначает насыщенные и ненасыщенные углеводороды. Примерами приемлемых инертных конденсируемых текучих сред являются легко летучие жидкие углеводороды, которые могут быть выбраны из насыщенных углеводородов, содержащих по 2-8 углеродных атомов. Некоторыми приемлемыми насыщенными углеводородами являются пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексан, изогексан и другие насыщенные C6-углеводороды, н-гептан, н-октан и другие насыщенные C7- и C8-углеводороды и их смеси. Предпочтительными инертными конденсируемыми углеводородами являются насыщенные C4- и C6-углеводороды. Конденсируемые текучие среды могут также включать полимеризуемые конденсируемые сомономеры, такие, как олефины, альфа-олефины, диолефины, диолефины, содержащие по меньшей мере один альфа-олефин, и их смеси, включая некоторые вышеупомянутые мономеры, которые могут частично или целиком в виде звеньев входить в полимерный продукт.

При практическом выполнении изобретения количество газа в рециркуляционном потоке и скорость рециркуляционного потока следует поддерживать на уровнях, достаточных для сохранения жидкой фазы смеси в суспендированном состоянии в газовой фазе до вхождения рециркуляционного потока в псевдоожиженный слой, благодаря чему жидкость не скапливается в нижней части реактора под распределительной тарелкой. Скорость рециркуляционного потока также должна быть достаточно высокой для поддержания и перемешивания псевдоожиженного слоя внутри реактора. Кроме того, целесообразно, чтобы жидкость, поступающая в псевдоожиженный слой, быстро диспергировалась и испарялась.

Для поддержания оптимального псевдоожижения слоя важное значение имеет регулирование состава, температуры, давления и расхода потока газа относительно состава и физических свойств полимера. Понятие оптимального псевдоожижения слоя или стабильного рабочего состояния применимо к псевдоожиженному слою частиц, которые суспендированы и хорошо перемешиваются в стабильном состоянии в реакционных условиях без образования заметных количеств агломератов (комков и отложений), способных нарушить работу реактора или проведение последующих стадий процесса.

В одном из предпочтительных вариантов может быть конденсировано или находиться в жидкой фазе свыше 15 весовых процентов, предпочтительно более 20 весовых процентов рециркуляционного потока без возникновения нарушений в процессе псевдоожижения при условии, что не превышены предельно допустимые, безопасные параметры стабильности рабочих диапазонов, определенные измерением объемного веса псевдоожиженного слоя.

Во время полимеризационного процесса в реакцию вступает небольшая (как правило, менее приблизительно 10 процентов) часть газообразного потока, проходящего снизу вверх через псевдоожиженный слой. Та часть потока, которая в реакцию не вступает, т.е. большая часть, проходит в зону над псевдоожиженным слоем, называемую свободной верхней зоной, которая может представлять собой зону снижения скорости. В свободной верхней зоне более крупные твердые полимерные частицы, которые сверху выступают над слоем за счет выхода на поверхность газовых пузырьков или вследствие уноса газовым потоком, могут падать назад с возвратом в псевдоожиженный слой. Более мелкие твердые полимерные частицы, известные в промышленности под названием "мелочь", удаляются вместе с рециркуляционным потоком, поскольку в свободной верхней зоне их конечная скорость оседания ниже скорости рециркуляционного потока.

Рабочую температуру процесса задают или регулируют доведением до уровня, который ниже температуры плавления или слипания получаемых полимерных частиц. Поддержание такой температуры имеет большое значение для предотвращения засорения реактора полимерными комками, размеры которых, если температура достигает высоких уровней, быстро увеличиваются. Эти полимерные комки могут стать слишком крупными для того, чтобы их можно было удалить из реактора в виде полимерного продукта, и могут вызвать сбои процесса и повреждение реактора. Кроме того, комки в процессе дальнейшей обработки полимерного продукта могут вызвать поломку оборудования, например, транспортировочных систем, сушильных установок или экструдеров. Стенки реактора можно обрабатывать в соответствии с патентом США 4876320, включенном в настоящее описание в качестве ссылки.

В предпочтительном варианте выполнения настоящего изобретения точка ввода рециркуляционного потока предпочтительно находится ниже самой нижней границы псевдоожиженного слоя, благодаря чему обеспечиваются равномерное протекание рециркуляционного потока по всему сечению реактора и, следовательно, поддержание псевдоожиженного слоя в суспендированном состоянии, а также обеспечивается однородность проходящего снизу вверх рециркуляционного потока по всему псевдоожиженному слою. В другом варианте выполнения настоящего изобретения рециркуляционный поток может быть разделен на два или большее число самостоятельных потоков, один или несколько из которых можно вводить непосредственно в псевдоожиженный слой при условии, что скорость движения газа ниже и по всему псевдоожиженному слою оказывается достаточной для поддержания слоя в суспендированном состоянии. Так, рециркуляционный поток можно разделить на потоки жидкости и газа, которые затем можно вводить в реактор раздельно.

При практическом осуществлении усовершенствованного способа по настоящему изобретению рециркуляционный поток, включающий смесь газовой фазы с жидкой фазой внутри реактора, ниже уровня распределительной тарелки, можно формировать раздельным вводом жидкости и рециркуляционного газа в условиях, в которых обычно образуется поток, включающий обе фазы.

Преимущества настоящего изобретения не ограничены получением полиолефинов. Так, например, настоящее изобретение можно практически осуществлять в случае любой экзотермической реакции, которую проводят в газофазном псевдоожиженном слое. Преимущества процесса, проводимого в конденсированном варианте, перед другими процессами обычно возрастают в прямой зависимости от близости точки росы рециркуляционного потока к реакционной температуре внутри псевдоожиженного слоя. При данной точке росы преимущества такого процесса могут расти в прямой зависимости от содержания жидкости в рециркуляционном потоке, возвращаемом в реактор. Настоящее изобретение позволяет проводить процесс при высоком содержании жидкости.

Газофазный реактор с псевдоожиженным слоем, который наиболее пригоден для получения полимеров способом по настоящему изобретению, наглядно проиллюстрирован на прилагаемом чертеже, на котором он обозначен общей позицией 10. Необходимо отметить, что реакционная система, представленная на чертеже, служит просто пояснительным примером. Настоящее изобретения одинаково приемлемо для любых обычных реакционных систем с псевдоожиженными слоями.

Как показано на фиг. 1, реактор 10 включает реакционную зону 12 и верхнюю свободную зону, которая в данном случае представляет собой также зону 14 снижения скорости. Соотношение между высотой и диаметром реакционной зоны 12 можно варьировать в зависимости от требуемых производительности и продолжительности пребывания. Реакционная зона 12 содержит псевдоожиженный слой, включающий растущие полимерные частицы, существующие и уже образовавшиеся полимерные частицы и небольшие количества катализатора. Псевдоожиженный слой в реакционной зоне 12 поддерживается рециркуляционным потоком или псевдоожижающей средой 16, которую обычно готовят из исходных и рециркуляционных текучих сред. Рециркуляционный поток поступает в реактор через распределительную тарелку 18 в нижней секции реактора, которая способствует равномерному псевдоожижению и поддержанию псевдоожиженного слоя в реакционной зоне 12. Для поддержания псевдоожиженного слоя реакционной зоны 12 в суспендированном и оптимальном состоянии приведенная скорость потока газа, протекающего по реактору, обычно превышает минимально необходимую для псевдоожижения.

Полимерные частицы в реакционной зоне 12 способствуют предотвращению образования локализованных "горячих точек", а также улавливают и распределяют каталитические частицы по всему псевдоожиженному слою. На начальном этапе до ввода рециркуляционного потока 16 в реактор 10 загружают базовые полимерные частицы. В предпочтительном варианте эти базовые полимерные частицы являются теми же, что и новые частицы получаемого полимера, однако в случае, если они различны, их удаляют совместно с первой порцией вновь полученного продукта после инициирования рециркуляции, подачи катализатора и возникновения реакции. Эту смесь обычно отделяют от более позднего, по существу вновь полученного продукта для последующего повторного использования. Катализаторы, которые используют в усовершенствованном способе по настоящему изобретению, обычно чувствительны к кислороду, поэтому катализатор предпочтительно хранят в каталитическом резервуаре 20 в защитной атмосферой газа, инертного в отношении хранящегося катализатора, например, такого, но не ограничиваясь ими, как азот и аргон.

Металлоценовые катализаторы, как правило, представляют собой, например, те соединения переходного металла с объемным лигандом, которые могут быть получены из продуктов формулы:

[L]mM[A]n,

где L обозначает объемный лиганд; A обозначает отщепляемую группу и/или лиганд, связанный с M и способный включать между M и A в M-A-связи олефин, M обозначает переходный металл, а значения m и n таковы, что общая валентность лиганда соответствует валентности переходного металла. В предпочтительном варианте в катализаторе имеется четыре координационных связи, вследствие чего соединение способно ионизироваться до состояния заряда 1+.

Любые два лиганда L и/или A могут быть связаны между собой мостиком. Металлоценовые соединения могут быть полносандвичевыми соединениями, содержащими по два или более лигандов L, которые могут представлять собой циклопентадиенильные лиганды, лиганды, полученные из циклопентадиенов, или замещенные циклопентадиенильные лиганды, или полусандвичевыми соединениями, включающими по одному лиганду L, который представляет собой циклопентадиенильный лиганд, замещенный гетероатомом циклопентадиенильный лиганд или замещенный гидрокарбилом циклопентадиенильный лиганд, такой, как инденильный лиганд, бензинденильный лиганд, флуоренильный лиганд или т.п., или любой другой лиганд, способный к образованию η5- связи с атомом переходного металла (М). Один или несколько таких объемных лигандов являются π -связанными с атомом переходного металла. Каждый L может быть замещен сочетанием заместителей, которые могут быть одинаковыми или различными, включая, например, водород или линейные, разветвленные либо циклические алкильные радикалы, алкенильные или арильные радикалы. В качестве атома металла (М) можно использовать атом переходного металла группы 4, 5 или 6 или металла из ряда лантанидов или актиноидов; предпочтительным переходным металлом является металл группы 4, в частности титан, цирконий и гафний в любом номинальном состоянии окисления, предпочтительно +4. В одном из вариантов переходный металл представляет собой цирконий, а кольцом является циклопентадиенильное кольцо, замещенное двумя или большим числом алкильных радикалов, предпочтительно двумя различными алкильными радикалами. С переходным металлом могут быть связаны другие лиганды, например отщепляемая группа, такая, как слабые основания, такие, например, но не ограничиваясь ими, как амины, фосфины, простые эфиры и т.п. Помимо связи с переходным металлом эти лиганды необязательно могут быть связаны с A или L.

Металлоценовый катализатор представляет собой по меньшей мере один металлоценовый каталитический компонент или описанное выше металлоценовое каталитическое соединение, содержащее один или более циклопентадиенильных остатков в сочетании с переходным металлом. К ним относятся металлоценовые катализаторы, которые могут быть активированы активатором, таким, как алюмоксан или его производное, ионизирующим активатором, кислотой Льюиса или их сочетанием с получением активной полимеризационной каталитической системы, которая может быть нанесена на носитель, как правило, на неорганический оксид или хлорид, или на смолистый материал, такой, как полиэтилен. Неограничивающие изобретение примеры металлоценовых катализаторов и типы каталитических систем описаны, например, в патентах США 4808561, 5017714, 5055438, 5064802, 5124418, 5153157 и 5324800, причем все эти описания и содержащаяся в них информация в полном объеме включены в настоящее описание в качестве ссылок.

Псевдоожижение псевдоожиженного слоя в реакционной зоне 12 достигается благодаря высокой скорости рециркуляционного потока 16, с которой этот поток движется внутрь и проходит по реактору 10. В ходе процесса скорость рециркуляционного потока 16, как правило, приблизительно в десять- пятьдесят раз превышает скорость потока, с которой сырье вводят в рециркуляционный поток 16. Эта высокая скорость рециркуляционного потока 16 обеспечивает достижение такой приведенной скорости потока газа, которая необходима для суспендирования и перемешивания псевдоожиженного слоя в реакционной зоне 12 в псевдоожиженном состоянии.

По внешнему виду псевдоожиженный слой обычно напоминает слой интенсивно кипящей жидкости, состоящий из плотной массы частиц, находящихся в индивидуальном движении, вызванном перколяцией и барботированием газа через псевдоожиженный слой. При прохождении рециркуляционного потока 16 через псевдоожиженный слой в реакционной зоне 12 создается перепад давлений. Этот перепад давлений равен или слегка превышает вес псевдоожиженного слоя в реакционной зоне 12, деленный на площадь поперечного сечения реакционной зоны 12, вследствие чего перепад давлений зависит от геометрии реактора.

Как показано на чертеже, исходные материалы поступают в рециркуляционный поток 16 в точке 22, хотя эта точка ввода может быть расположена и в другом месте. Из линии рециркуляционного потока 16 пробы газа поступают в газоанализатор 24, который контролирует состав проходящего по ней рециркуляционного потока. Этот газоанализатор 24 служит также для регулирования состава в линии рециркуляционного потока 16 и сырья с поддержанием стабильного состава рециркуляционного потока 16 в реакционной зоне 12. Газоанализатор 24 обычно анализирует пробы, отобранные из линии рециркуляционного потока 16 в точке между верхней свободной зоной 14 и теплообменником 26, предпочтительно между компрессором 28 и теплообменником 26.

Рециркуляционный поток 16 проходит вверх через реакционную зону 12, поглощая тепло, выделяющееся в полимеризационном процессе. Часть рециркуляционного потока 16, которая не вступает в реакцию в реакционной зоне 12, выходит из реакционной зоны 12 и проходит через зону снижения скорости или верхнюю свободную зону 14. Как отмечалось выше, в зоне 14 снижения скорости основная часть захватываемого полимера падает обратно в псевдоожиженный слой в реакционной зоне 12, уменьшая тем самым унос твердых полимерных частиц в линию рециркуляционного потока 16. После удаления из реактора над верхней свободной зоной 14 рециркуляционный поток 16 сжимают в компрессоре 28 и направляют через теплообменник 26, где от рециркуляционного потока 16 перед его возвратом в реакционную зону 12 в реакторе 10 отводят тепло, выделяющееся в результате реакции полимеризации и сжатия газа. Теплообменник 26 представляет собой установку обычного типа, которую можно поместить внутрь линии рециркуляционного потока 16 либо в вертикальном, либо в горизонтальном положении. В еще одном варианте выполнения настоящего изобретения внутри линии для рециркуляционного потока 16 может быть предусмотрено более одной зоны теплообмена или зоны сжатия.

Как показано на чертеже, рециркуляционный поток 16 после выхода из теплообменника 26 возвращается в нижнюю часть реактора 10. В предпочтительном варианте предусмотрен отражатель 30, расположенный ниже газораспределительной тарелки 18. Этот отражатель 30 для потока текучей среды предотвращает оседание полимера в виде сплошной массы и поддерживает вовлечение частиц жидкости и полимера внутрь рециркуляционного потока 16 ниже распределительной тарелки 18. Предпочтительным по форме типом отражательной плиты для потока текучей среды является кольцевой диск, например, такой, как описанный в патенте США 4933149. Применение диска кольцевого типа обеспечивает возникновение как центрального восходящего потока, так и истечения к периферии. Центральный восходящий поток способствует уносу капелек жидкости из нижней части, а истечение к периферии способствует сведению к минимуму накопление полимерных частиц в нижней части. Распределительная тарелка 18 рассеивает рециркуляционный поток 16, позволяя избежать попадания рециркуляционного потока в реакционную зону 12 в виде находящегося в центральной части восходящего потока или струи, которая могла бы нарушить псевдоожижение псевдоожиженного слоя в реакционной зоне 12.

Температуру псевдоожиженного слоя задают в зависимости от температуры слипания частиц, однако в основном она зависит от таких трех факторов, как: (1) каталитическая активность и расход потока вводимого катализатора, который регулирует скорость полимеризации и сопутствующую скорость выделения тепла, (2) температура, давление и состав рециркуляционного потока и потока исходных материалов, вводимых в реактор, и (3) объем рециркуляционного потока, проходящего через псевдоожиженный слой. Количество жидкости, вводимой в слой либо совместно с рециркуляционным потоком, либо отдельным потоком, как описано выше, прежде всего влияет на температуру, поскольку жидкость в реакторе испаряется и обеспечивает снижение температуры псевдоожиженного слоя. Обычно для регулирования скорости образования полимера используют скорость потока вводимого катализатора.

В предпочтительном варианте температура псевдоожиженного слоя в реакционной зоне 12 в стационарном режиме остается постоянной за счет непрерывного отвода реакционного тепла. Стационарный режим в реакционной зоне 12 устанавливается в том случае, когда количество тепла, выделяющегося в процессе, уравновешивается отводимым количеством тепла. Этот стационарный режим требует, чтобы общее количество материала, поступающего в полимеризационный процесс, уравнивалось количеством удаляемого полимера и других удаляемых материалов. Таким образом, температура, давление и состав на любом данном этапе процесса по времени остаются неизменными. В большей части псевдоожиженного слоя в реакционной зоне 12 сколько-нибудь заметного температурного градиента не возникает, однако температурный градиент создается в нижней части псевдоожиженного слоя в реакционной зоне 12 на участке, находящемся над газораспределительной тарелкой 18. Этот градиент обусловлен разницей между температурой рециркуляционного потока 16, поступающего через распределительную тарелку 18 возле днища реактора 10, и температурой псевдоожиженного слоя в реакционной зоне 12.

Для эффективной работы реактора 10 требуется хорошее распределение рециркуляционного потока 16. Если растущим или образующимся полимерным и каталитическим частицам позволить оседать из псевдоожиженного слоя, то может произойти расплавление полимера. В экстремальном случае это может привести к образованию сплошной массы по всему реактору. В любой данный момент времени в реакторе промышленного типа содержатся тысячи фунтов или килограммов полимерных твердых частиц. Удаление сплошной массы полимера в таком количестве было бы связано с большими затруднениями, потребовало бы значительных усилий и длительного простоя. Определение стабильных рабочих условий путем измерения объемного веса в псевдоожиженном состоянии позволяет осуществлять усовершенствованные способы полимеризации, в которых обеспечиваются псевдоожижение и поддержание псевдоожиженного слоя в реакционной зоне 12 внутри реактора 10.

В предпочтительном варианте для оптимизации условий проведения процесса и конструкции установки используют варьирование объемного веса в псевдоожиженном состоянии для данных типа полимера и/или каталитической композиции. Объемный вес в псевдоожиженном состоянии представляет собой соотношение между полученной измерениями величиной перепада давлений снизу вверх в центральном фиксированном участке реактора и высотой этого фиксированного участка. Объемный вес в псевдоожиженном состоянии представляет собой среднюю величину, которая может быть больше или меньше локализованного объемного веса в любой точке этого фиксированного участка реактора. Необходимо иметь в виду, что в определенных условиях, известных специалистам в данной области техники, полученная измерениями средняя величина может быть больше или меньше локализованного объемного веса слоя.

Было установлено, что с повышением концентрации конденсируемого компонента в газообразном потоке, проходящем через слой, может быть достигнута определенная точка, за которой в случае продолжения роста этой концентрации возникает опасность нарушения хода процесса. Эта точка характеризуется необратимым снижением объемного веса в псевдоожиженном состоянии при повышении в газе содержания конденсируемой текучей среды. Содержание жидкости в рециркуляционном потоке, входящем в реактор, может быть не связано с этим напрямую. Снижение объемного веса в псевдоожиженном состоянии обычно происходит без соответствующего изменения объемного веса после отстаивания гранул конечного продукта. Таким образом, изменение характеристик псевдоожижения, которое отражается в снижении объемного веса в псевдоожиженном состоянии, не влечет за собой, по-видимому, никаких стойких изменений характеристик полимерных частиц.

Концентрация в газе конденсируемой текучей среды, при которой происходит снижение объемного веса в псевдоожиженном состоянии, зависит от типа получаемого полимера и других условий процесса. Их можно выявить путем наблюдения за объемным весом в псевдоожиженном состоянии при повышении концентрации в газе конденсируемой текучей среды для данных типа полимера и других условий процесса.

Объемный вес в псевдоожиженном состоянии (ОВП) помимо концентрации в газе конденсируемой текучей среды зависит и от других переменных параметров, включая, например, приведенную скорость потока газа, проходящего по реактору, и характеристики частиц, такие, как размер, плотность, объемный вес после отстаивания (ОВО), а также плотность, вязкость, температуру и давление газа. Таким образом, в испытаниях по определению изменений объемного веса в псевдоожиженном состоянии, характерных для изменений концентрации конденсируемой текучей среды в газе, следует избегать существенных изменений других условий. Следовательно, настоящее изобретение включает текущий контроль этих других переменных, по которым можно определять объемный вес в псевдоожиженном состоянии и которые влияют на нестабильность слоя. В контексте данного описания текущий контроль или поддержание объемного веса в псевдоожиженном состоянии включает текущий контроль или поддержание этих других описанных выше переменных параметров, которые влияют на объемный вес в псевдоожиженном состоянии или которые используют для определения объемного веса в псевдоожиженном состоянии.

Хотя к некоторому умеренному падению объемного веса в псевдоожиженном состоянии процесс можно адаптировать без потери контроля, дальнейшие изменения состава газа или других переменных, которые также повышают точку росы, могут сопровождаться необратимым снижением объемного веса в псевдоожиженном состоянии, возникновением в реакторном рабочем слое "горячих точек", образованием сплавленных агломератов и возможной остановкой работы реактора.

Другие практические последствия, напрямую связанные со снижением объемного веса в псевдоожиженном состоянии, включают уменьшенную производительность по полимеру разгрузочной реакторной системы фиксированного объема и уменьшенную продолжительность пребывания полимера/катализатора в реакторе при постоянной производительности по полимеру. Для данного катализатора это последнее обстоятельство может снизить каталитическую производительность и повысить содержание остаточного катализатора в полимерном продукте. В предпочтительном варианте необходимо свести к минимуму концентрацию конденсируемой текучей среды в газе для данной целевой реакторной производительности и связанной с этим необходимостью охлаждения.

Используя такие колебания объемного веса в псевдоожиженном состоянии, можно определить условия стабильной работы. После определения приемлемого состава этот состав можно использовать для достижения значительно более высокой охлаждающей способности рециркуляционного потока (без возникновения нестабильности слоя) за счет более высокой степени охлаждения при таком составе. Для достижения высокой реакторной производительности с одновременным сохранением хороших условий в псевдоожиженном слое путем поддерживания определенного таким образом диапазона стабильной работы можно добавлять конденсируемые неполимеризуемые материалы в соответствующих количествах для данного конкретного их типа. Высокую реакторную производительность можно достичь при проведении процесса или, если речь идет о конструкции установки, установку высокой производительности можно сконструировать при относительно малом диаметре реактора либо существующие реакторы можно модифицировать с достижением повышенной производительности без изменения размеров реактора [см. , например, патент США 5352749, выданный 4 октября 1994 г., описание к которому в полном объеме включено в настоящее описание в качестве ссылки, заявку на патент США 08/306055, поданную 14 сентября 1994 г., и заявку с реестровым N 92 B 007 B патентного поверенного, поданную 3 октября 1994 г. (номер патентного ведомства США неизвестен), частично продолжающую патент США 5352749, и заявку на патент США 08/216520, поданную 22 марта 1993 г., которая является продолжением заявки на патент США 08/065250, поданной 20 мая 1993 г., причем они все в полном объеме включены в настоящее описание в качестве ссылок].

Было установлено, что при повышенной реакторной производительности, оставаясь в границах, определенных допустимыми изменениями объемного веса в псевдоожиженном состоянии, можно не учитывать существенно более высокое содержание конденсированной жидкости, которое, как правило, превышает приблизительно 2, 5, 10, 12, 15, 18, 20, 22, 25, 27, 30 или даже 35%, избегая вместе с тем образования заметных количеств комков и отложений вследствие разрушения псевдоожиженного слоя. Содержание конденсированной жидкости, если основываться на общем весе рециркуляционного потока или псевдоожижающей среды, составляет от 2 до 50 весовых процентов, предпочтительно от более примерно 10 до 50 весовых процентов, еще более предпочтительно от 15 до примерно 50 весовых процентов, еще более предпочтительно от примерно 20 до примерно 40 и наиболее предпочтительно от примерно 25 до примерно 40 весовых процентов.

В предпочтительном варианте объемный вес в псевдоожиженном состоянии контролируют посредством использования результатов измерения разницы давлений над распределительной тарелкой в той части псевдоожиженного слоя, которая не склонна к сбоям. Рассматривая колебания объемного веса в псевдоожиженном состоянии в нижней части этого слоя обычно как указание на разрушение слоя над распределительной тарелкой и используя определенный на удалении от распределительной тарелки объемный вес в псевдоожиженном состоянии в более высокой части в качестве образца стабильности, неожиданно было установлено, что изменения объемного веса в псевдоожиженном состоянии в этой более высокой части связаны с изменением состава потока и могут быть использованы для обнаружения и определения диапазонов стабильной работы.

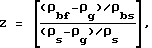

Функция (Z) объемного веса согласно данному описанию представляет собой

где ρbf обозначает объемный вес в псевдоожиженном состоянии, ρbs обозначает объемный вес после отстаивания, ρg обозначает плотность газа и ρs обозначает фактическую плотность (смолы). Функцию (Z) объемного веса можно рассчитать с использованием данных измерений во время процесса и характеристик продукта.

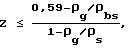

В одном из вариантов функцию (Z) объемного веса определяют как

где ρbs обозначает объемный вес после отстаивания, ρg обозначает плотность газа и ρs обозначает фактическую плотность (смолы).

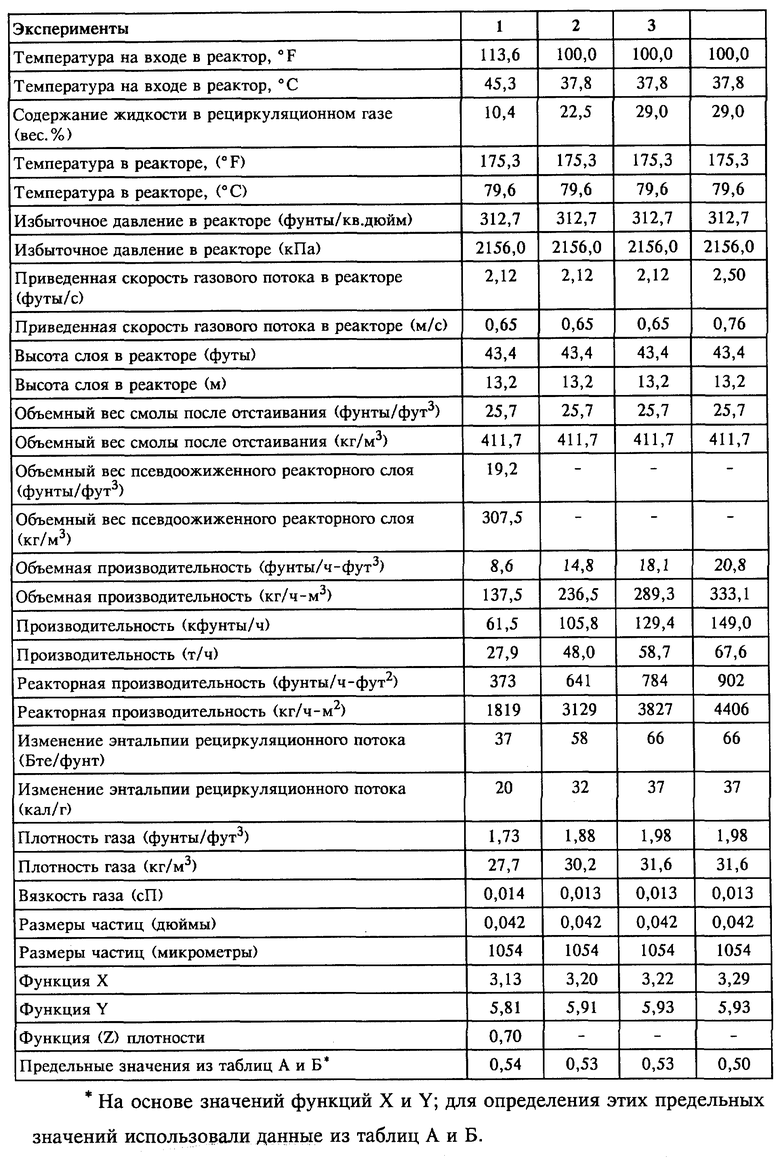

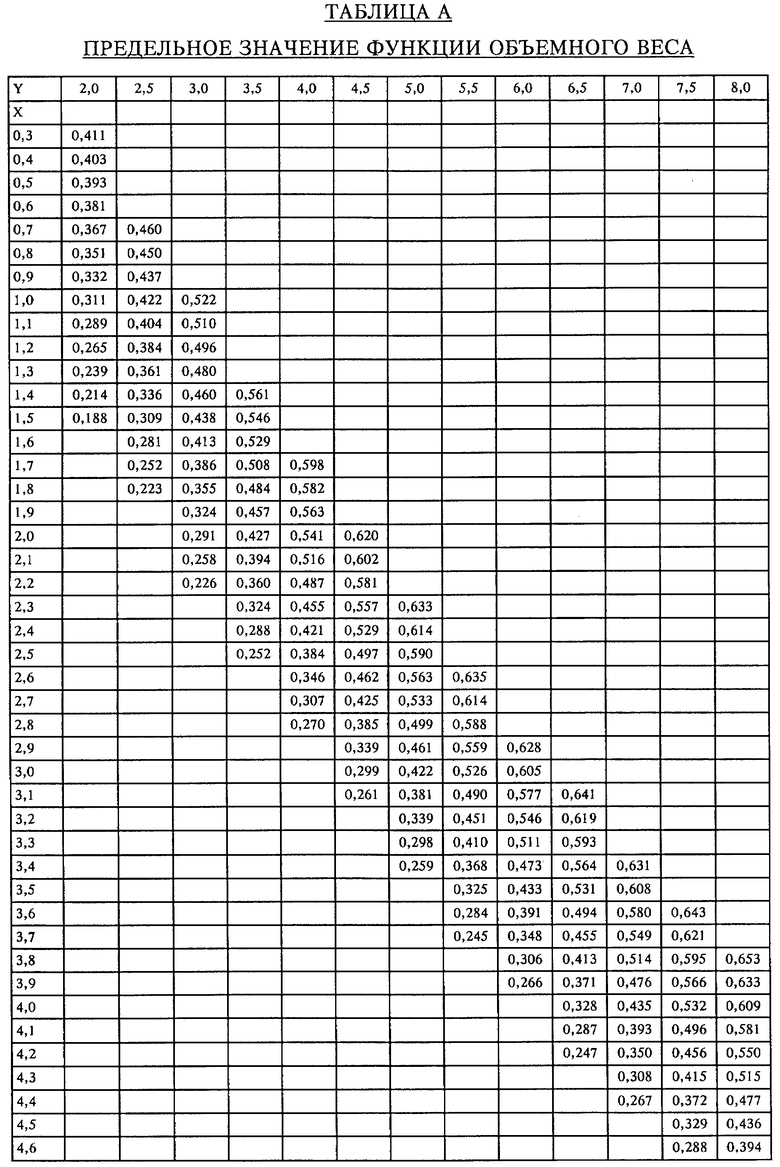

Согласно настоящему изобретению разрушения псевдоожижения удается избежать путем поддержания значения функции (Z) объемного веса на уровне, который выше приблизительных минимальных или предельных значений, представленных в приведенных в конце описания таблицах А и Б, полученных с использованием расчетных величин X и Y.

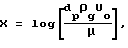

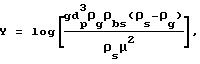

В данном описании и в прилагаемой формуле изобретения X и Y определяют в соответствии со следующими уравнениями

где dp обозначает средневесовой диаметр частиц, g обозначает ускорение свободного падения (9,805 м/с2), U0 обозначает приведенную скорость газового потока, а μ обозначает вязкость газа.

В данном описании к заявке на патент и в прилагаемой формуле изобретения расчетное предельное значение функции объемного веса получают с использованием величин для функций X и Y, которые рассчитывают по вышеприведенным формулам. Это расчетное предельное значение представляет собой число, определенное по данным таблиц А и/или Б с использованием расчетных величин X и Y.

В таблице А представлены величины для расчетного предельного значения функции объемного веса для интервалов величин X и Y. В таблице Б представлены величины для расчетного предельного значения функции объемного веса для предпочтительных интервалов величин X и Y.

Хотя в таблицах А и/или Б представлены только выбранные значения точек для X и Y, любому специалисту в данной области техники известно, что для получения соответствующего предельного значения Z обычно необходима интерполяция величин X и Y.

В предпочтительном варианте функцию (Z) объемного веса поддерживают на уровне, который превышает или равен, более предпочтительно превышает величину, приведенную в таблицах А и/или Б и полученную с использованием величин X и Y.

Согласно еще одному варианту функцию (Z) объемного веса поддерживают на уровне, который более чем на 1% превышает предельное значение функции объемного веса, определенное из таблиц А и Б, более предпочтительно превышает более чем на 2%, еще более предпочтительно превышает более чем на 4% и наиболее предпочтительно превышает более чем на 5%.

В другом варианте функция (Z) объемного веса находится в интервале от примерно 0,2 до примерно 0,7, предпочтительно в интервале от примерно 0,3 до примерно 0,6, более предпочтительно в интервале от более примерно 0,4 до примерно 0,6.

Диаметр частиц dp может находиться в интервале 100-3000 мкм, предпочтительно от примерно 500 до 2500 мкм, более предпочтительно от примерно 500 до 2000 мкм и наиболее предпочтительно 500-1500 мкм.

Вязкость газа (μ) может составлять от примерно 0,01 до примерно 0,02 сантипуаз (сП), предпочтительно от 0,01 до 0,018 сП и наиболее предпочтительно от 0,011 до примерно 0,015 сП.

Объемный вес после отстаивания (ОВО) или (ρbs) может находиться в интервале от примерно 10 до 35 фунтов/фут3 (160,2-561 кг/м3), предпочтительно от примерно 12 до 35 фунтов/фут3 (193- 561 кг/м3), более предпочтительно от примерно 14 до 32 фунтов/фут3 (224,3-513 кг/м3) и наиболее предпочтительно от примерно 15 до 30 фунтов/фут3 (240,3-481 кг/м3).

Плотность газа ρg может находиться в интервале от примерно 0,5 до примерно 4,8 фунтов/фут3 (8-77 кг/м3), предпочтительно от примерно 1 до 4 фунтов/фут3 (16-64,1 кг/м3), более предпочтительно от примерно 1,1 до примерно 4 фунтов/фут3 (17,6-64,1 кг/м3) и наиболее предпочтительно от примерно 1,2 до примерно 3,6 фунтов/фут3 (19,3-57,9 кг/м3).

Фактическая плотность смолы (ρs) может находиться в интервале от 0,86 до примерно 0,97 г/куб.см, предпочтительно в интервале от 0,87 до примерно 0,97 г/куб. см, более предпочтительно в интервале от 0,875 до примерно 0,970 г/куб. см и наиболее предпочтительно в интервале от 0,88 до примерно 0,97 г/куб.см.

Температура в реакторе находится в пределах от 60 до 120oC, предпочтительно от 60 до 115oC и наиболее предпочтительно в интервале от 70 до 110oC.

Избыточное давление в реакторе может составлять 100-1000 фунтов/кв.дюйм (689,5-6895 кПа), предпочтительно от примерно 150 до 600 фунтов/кв.дюйм (1034-4137 кПа), более предпочтительно от 200 до примерно 500 фунтов/кв.дюйм (1379-3448 кПа) и наиболее предпочтительно от 250 до 400 фунтов/кв.дюйм (1724-2758 кПа).

Рециркуляционный поток рекомендуется охлаждать и пропускать по реактору с такой скоростью, чтобы охлаждающая способность была достаточной для реакторной производительности, выраженной в фунтах полимера в ч/фут2 поперечного сечения реактора, превышающей 500 фунтов/ч-фут2 (2441 кг/ч-м2), прежде всего 600 фунтов/ч-фут2 (2929 кг/ч-м2), что влечет за собой изменение энтальпии рециркуляционного потока в пределах от условий на входе в реактор до условий на выходе из реактора по меньшей мере 40 б.т.е./фунт, предпочтительно 50 б. т. е. /фунт. В предпочтительном варианте жидкий и газообразный компоненты потока вводят в смесь ниже реакторной распределительной тарелки. Производительность реактора равна объемной производительности, умноженной на высоту псевдоожиженного слоя.

В предпочтительном варианте выполнения настоящего изобретения жидкость, введенную в реактор 10, испаряют для достижения повышенной охлаждающей способности в реакторе, что является преимуществом предлагаемого способа полимеризации. Высокое содержание жидкости в слое может способствовать образованию агломератов, которые могут не разрушаться под действием механических усилий, возникающих в слое, что обусловливает, следовательно, потенциальное нарушение псевдоожижения, разрушение слоя и остановку работы реактора. Кроме того, наличие жидкостей может повлиять на локальную температуру в слое и воздействовать на способность во время процесса образовывать полимер, обладающий соответствующими свойствами, поскольку это требует практически постоянной температуры во всем слое. По этим причинам количество жидкости, введенной в псевдоожиженный слой в данной совокупности условий, материально не должно превышать то количество, которое обычно испаряется в самой нижней части псевдоожиженного слоя, где механические усилия, возникающие при прохождении рециркуляционного потока через распределительную тарелку, являются достаточными для разрушения агломератов, образующихся при взаимодействии жидкости с частицами.

В соответствии с настоящим изобретением было установлено, что для данных состава и физических характеристик получаемых частиц в псевдоожиженном слое и по-разному заданных или связанных условий в реакторе и условий рециркуляции, оптимальное псевдоожижение слоя можно поддерживать при высокой степени охлаждения путем определения граничных условий, связанных с составом газа, протекающего через слой.

Не основываясь на какой-либо теории, полагают, что наблюдаемое снижение объемного веса в псевдоожиженном состоянии может отражать расширение фазы плотных частиц и изменение поведения пузырьков внутри псевдоожиженного слоя.

Как показано на фиг. 1, активатор катализатора, необходимость введения которого зависит от используемого катализатора, обычно добавляют после теплообменника 26 по ходу потока. Этот активатор катализатора можно вводить в рециркуляционный поток 16 с помощью дозатора 32. Однако усовершенствованный способ по настоящему изобретению не ограничен этой точкой ввода активатора катализатора или других требуемых компонентов, таких, как промоторы катализаторов.

Катализатор можно вводить в реакционную зону 12 с псевдоожиженным слоем из каталитического резервуара либо прерывисто, либо непрерывно с предпочтительной скоростью потока в точке 34, которая находится выше газораспределительной тарелки 18. В предпочтительном варианте, как это описано выше, катализатор вводят в точке, где смешение с полимерными частицами внутри псевдоожиженного слоя 12 осуществляется наилучшим образом. Поскольку некоторые катализаторы оказываются очень активными, в предпочтительном варианте инжекцию в реактор 10 следует производить над газораспределительной тарелкой 18, а не ниже. Инжекция катализатора в зону под газораспределительной тарелкой 18 может вызвать полимеризацию с образованием продукта в этой зоне, что в конечном счете может привести к засорению газораспределительной тарелки 18. Кроме того, ввод катализатора над газораспределительной тарелкой 18 способствует равномерному распределению катализатора по всему псевдоожиженному слою 12 и, таким образом, помогает предотвратить образование "горячих точек" вследствие высокой локальной концентрации катализатора. С целью равномерного распределения и сведения к минимуму уноса катализатора в рециркуляционную линию полимеризация, внутри которой в результате попадания катализатора может вызвать засорение рециркуляционной линии и теплообменника, инжекцию предпочтительно производят в нижнюю часть псевдоожиженного слоя в реакционной зоне 12.

При осуществлении усовершенствованного способа по настоящему изобретению можно использовать различные методы инжекции катализатора, например, такой, который представлен в патенте США 3779712, описание которого включено в настоящее описание в качестве ссылки. Для переноса катализатора в реакционную зону 12 с псевдоожиженным слоем предпочтительно используют инертный газ, такой, как азот, или инертную жидкость, которая легко испаряется в реакторных условиях. Расход потока вводимого катализатора и концентрация мономера в рециркуляционном потоке 16 определяют производительность по полимеру реакционной зоны 12 с псевдоожиженным слоем. Производительность по получаемому полимеру можно регулировать простым регулированием расхода потока вводимого катализатора.

В предпочтительном варианте работы реактора 10 в соответствии с усовершенствованным способом по настоящему изобретению высоту псевдоожиженного слоя в реакционной зоне 12 поддерживают удалением части полимерного продукта со скоростью, которая соответствует скорости образования полимерного продукта. Для контроля изменений состояния псевдоожиженного слоя в реакционной зоне 12 могут быть использованы измерительные приборы, определяющие любые изменения температуры и давления во всем реакторе 10 и рециркуляционном потоке 16. Кроме того, эти измерительные приборы позволяют также либо вручную, либо автоматически регулировать расход потока вводимого катализаторы и/или температуру рециркуляционного потока.

Во время работы реактора 10 из него с помощью разгрузочной системы 36 удаляют продукт. Удаление полимерного продукта предпочтительно проводят путем отделения текучих сред от полимерного продукта. Эти текучие среды можно возвращать в линию для рециркуляционного потока 16 в точке 38 в форме газа и/или в точке 40 в форме конденсированной жидкости. Этот полимерный продукт из точки 42 направляют на последующую переработку. Возможность удаления полимерного продукта не ограничивается методом, который представлен на чертеже, где проиллюстрирован только один конкретный метод удаления. Можно применять и другие разгрузочные системы, например, такие, которые описаны в патентах США 4543399 и 4588790, выданных на имя Jenkins и др.

В соответствии с настоящим изобретением предлагается способ повышения реакторной производительности по полимеру, образующемуся в реакторе с псевдоожиженным слоем при экзотермической реакции полимеризации, путем охлаждения рециркуляционного потока до температуры, которая ниже точки росы, и возвратом конечного рециркуляционного потока в реактор. Для поддержания целевой температуры псевдоожиженного слоя в реактор можно возвращать рециркуляционный поток, содержащий свыше 15, предпочтительно более 20 весовых процентов жидкости.

При осуществлении способа по изобретению охлаждающую способность рециркуляционного потока или псевдоожижающей среды можно заметно повысить как благодаря испарению конденсированных жидкостей, увлекаемых этим рециркуляционным потоком, так и за счет увеличения интервала между температурой входящего рециркуляционного потока и температурой псевдоожиженного слоя. В предпочтительном варианте получаемые полимеры, гомополимеры или сополимеры выбирают из смол пленочного сорта, ИР которых составляет 0,01-5,0, предпочтительно 0,5-5,0, а плотность равна 0,900-0,930; смол формовочного сорта, ИР которых составляет 0,10-150,0, предпочтительно 4,0-150,0, а плотность равна 0,920-0,939, или смол высокой плотности, ИР которых составляет 0,01-70,0, предпочтительно 2,0-70,0, а плотность равна 0,940-0,970, причем плотность во всех случаях выражена в г/см3, а индекс расплава (ИР) в г/10 мин, как его определяют в соответствии со стандартом ASTM D-1238, условие E.

В зависимости от назначения смолы можно выбирать различные рециркуляционные условия, обеспечивающие различные уровни реакторной производительности, если они не предусмотрены заранее.

Во-первых, можно получать, например, смолу пленочного сорта, когда в рециркуляционном потоке величина молярного соотношения между бутеном и этиленом составляет 0,001-0,60, предпочтительно 0,30- 0,50, или величина молярного соотношения между 4-метилпентеном-1 и этиленом равна 0,001-0,50, предпочтительно 0,08-0,33, или величина молярного соотношения между гексеном и этиленом составляет 0,001-0,30, предпочтительно 0,05-0,20, или величина молярного соотношения между октеном-1 и этиленом составляет 0,001-0,10, предпочтительно 0,02-0,07, величина молярного соотношения между водородом и этиленом составляет 0,00-0,4, предпочтительно 0,1-0,3, и содержание изопентана равно 3-20 мол.% или содержание изогексана равно 1,5-10 мол.% и когда охлаждающая способность этого рециркуляционного потока составляет по меньшей мере 40 б. т. е./фунт, предпочтительно по меньшей мере 50 б.т.е./фунт, или весовая процентная доля конденсированной фракции равна по меньшей мере 15, предпочтительно превышает 20.

Во-вторых, такой способ можно применять для получения смолы формовочного сорта, когда в рециркуляционном потоке величина молярного соотношения между бутеном-1 и этиленом составляет 0,001-0,60, предпочтительно 0,10-0,50, или величина молярного соотношения между 4-метилпентеном-1 и этиленом равна 0,001-0,50, предпочтительно 0,08-0,20, или величина молярного соотношения между гексеном и этиленом составляет 0,001-0,30, предпочтительно 0,05-0,12, или величина молярного соотношения между октеном-1 и этиленом составляет 0,001-0,10, предпочтительно 0,02-0,04, величина молярного соотношения между водородом и этиленом составляет 0,00-1,6, предпочтительно 0,3-1,4, и содержание изопентана равно 3-20 мол.% или содержание изогексана равно 1,5-15 мол. % и когда охлаждающая способность этого рециркуляционного потока составляет по меньшей мере 40 б.т.е./фунт, предпочтительно по меньшей мере 50 б. т. е./фунт, или весовая процентная доля конденсированной фракции равна по меньшей мере 15, предпочтительно превышает 20.

Кроме того, таким способом можно получать смолы высокой плотности, когда в рециркуляционном потоке величина молярного соотношения между бутеном и этиленом составляет 0,001-0,30, предпочтительно 0,001- 0,15, или величина молярного соотношения между 4-метилпентеном-1 и этиленом равна 0,001-0,25, предпочтительно 0,001-0,12, или величина молярного соотношения между гексеном и этиленом составляет 0,001-0,15, предпочтительно 0,001-0,07, или величина молярного соотношения между октеном-1 и этиленом составляет 0,001-0,05, предпочтительно 0,001-0,02, величина молярного соотношения между водородом и этиленом составляет 0,00-1,5, предпочтительно 0,3-1,0, и содержание изопентана равно 10-40 мол.% или содержание изогексана равно 5-20 мол. % и когда охлаждающая способность этого рециркуляционного потока составляет по меньшей мере 60 б.т.е./фунт, предпочтительно по меньшей мере 73 б.т.е. /фунт и наиболее предпочтительно свыше по меньшей мере приблизительно 75 б. т.е./фунт, или весовая процентная доля конденсированной фракции равна по меньшей мере 12, предпочтительно превышает 20.

Примеры

Для пояснения сущности настоящего изобретения, включая его типичные преимущества и объем, ниже изобретение проиллюстрировано на примерах, которые связаны с результатами реальных испытаний, проведенных при практическом выполнении настоящего изобретения.

Пример 1

В газофазном реакторе с псевдоожиженным слоем проводили процесс получения сополимера этилена и гексена-1. Металлоценовый катализатор готовили с использованием диоксида кремния, обезвоженного при 600oC. Этот катализатор представлял собой катализатор технического сорта, приготовленный в смесителе с мешалкой. В смеситель загружали начальную порцию в 1156 фунтов (462 кг) толуола. Затем добавляли 925 фунтов (421 кг) раствора метилалюмоксана в толуоле с концентрацией 30 весовых процентов. Далее вводили 100 фунтов (46 кг) раствора бис(1,3-метил-н-бутилциклопентадиенил)цирконийдихлорида в толуоле с концентрацией 20 весовых процентов [с содержанием металлоцена 20,4 фунта (9,3 кг)]. После промывки цилиндра из-под добавленного металлоцена и с целью обеспечить смешение в течение 30 мин в нормальных условиях в смеситель добавляли дополнительно 144 фунта (66 кг) толуола. После этого вводили 54,3 фунта (25 кг) продукта AS-990 в толуоле, т.е. раствора модификатора поверхности, содержавшего 5,3 фунта (2,4 кг) продукта AS-990. Дополнительной порцией 100 фунтов (46 кг) толуола промывали контейнер из-под модификатора поверхности и добавляли в смеситель. Образовавшийся шлам сушили в вакууме под абсолютным давлением 3,2 фунта/кв.дюйм (70,6 кПа) при 175oF (79oC) с получением легкосыпучего порошка. Вес готового катализатора составлял 1093 фунта (497 кг). Конечное содержание циркония в этом катализаторе составляло 0,40%, а содержание алюминия было равным 12,0%.

Полимеризацию проводили в газофазном реакторе промышленного типа непрерывного действия с псевдоожиженным слоем. Псевдоожиженный слой формировали из полимерных гранул. Газообразные потоки исходных этилена и водорода вводили ниже рабочего слоя реактора в рециркуляционную газовую линию. Ниже рабочего слоя реактора по отдельной линии в линию для рециркуляционного газа подавали гексеновый сомономер. Через линию рециркуляционного газа в реактор вводили также инертный углеводород, такой, как изопентан. Этот изопентан добавляли с целью придать реакторным рециркуляционным газам дополнительную теплоемкость. Для поддержания постоянного целевого состава регулировали объемную скорость индивидуальных потоков этилена, водорода и сомономера. Для поддержания постоянного соотношения между водородом и этиленом регулировали концентрацию этилена. Концентрацию газов измеряли с помощью установленного на технологической линии газового хроматографа, что обеспечивало относительное постоянство состава рециркуляционного газового потока. В псевдоожиженный слой перед подачей катализатора вводили триэтилалюминий (ТЭАЛ) в течение приблизительно 2 ч и 40 мин в виде раствора в изопентане с концентрацией 20 весовых процентов с расходом 32 фунта/ч. После начала подачи катализатора ввод ТЭАЛ продолжали согласно тому, как это указано выше, в течение приблизительно 1 ч, а затем ввод прекращали. Общее содержание ТЭАЛ в слое составляло 122 част./млн.

Твердый катализатор вводили непосредственно в псевдоожиженный слой с помощью очищенного азота. С целью поддержать постоянную производительность регулировали расход катализатора. Реакционный слой растущих полимерных частиц поддерживали в псевдоожиженном состоянии постоянным потоком исходных материалов и рециркуляционного газа, проходивших через реакционную зону. Реактор работал под общим избыточным давлением 310 фунтов/кв.дюйм (2138 кПа). Для поддержания постоянной температуры в реакторе температуру рециркуляционного газа постоянно регулировали, повышая или понижая в соответствии с изменениями скорости выделения тепла в результате полимеризации.

Высоту псевдоожиженного слоя поддерживали на постоянном уровне удалением части этого слоя с расходом, равным объемной скорости образования порошкообразного продукта. Продукт полунепрерывно удаляли через ряд клапанов в камеры фиксированного объема. Газ из этих камер фиксированного объема возвращали в реактор с помощью компрессора для рециркуляционного газа, который рекуперировал реакторные газы. Продукт переносили в продувочный сосуд для удаления захватываемых углеводородов и обрабатывали увлажненным азотом для дезактивации остаточного катализатора.

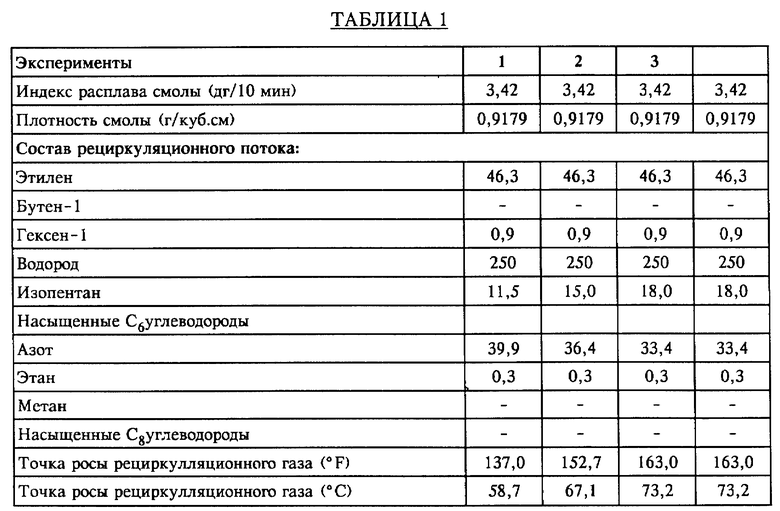

В табл. 1 (см. в конце описания) (эксперимент 1) представлены данные полимеризации для реального процесса. Данные экспериментов 2 и 3 из таблицы 1 определяли экстраполяцией данных, полученных во время реального процесса, т. е. эксперимента 1, с использованием для намечаемых целевых условий термодинамических уравнений, хорошо известных в данной области техники. Значение функции (Z) объемного веса в псевдоожиженном состоянии для экспериментов 2 и 3 по вышеописанной причине не представлены, однако приведено расчетное предельное значение этой функции объемного веса.

Хотя настоящее изобретение описано и проиллюстрировано со ссылками на конкретные варианты его выполнения, для любого специалиста в данной области техники очевидно, что существует и другие варианты его осуществления, которые не обязательно проиллюстрированы в данном описании. Так, например, для повышения производительности или снижения температуры рециркуляционного потока с применением холодильных установок согласно настоящему изобретению предусмотрена возможность использования катализатора повышенной активности. По этой причине фактический объем настоящего изобретения определяется прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ МОНОМЕРОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2139888C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА(ОВ) | 1994 |

|

RU2125063C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1995 |

|

RU2165434C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1993 |

|

RU2120947C1 |

| ИОНОГЕННАЯ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ НА НОСИТЕЛЕ | 1995 |

|

RU2183644C2 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ПОЛИМЕРИЗАЦИИ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 1995 |

|

RU2167883C2 |

| ПЛЕНКИ, ПОЛУЧЕННЫЕ ИЗ СОПОЛИМЕРОВ ЭТИЛЕНА | 1994 |

|

RU2156779C2 |

| МЕТАЛЛООРГАНИЧЕСКОЕ СОЕДИНЕНИЕ | 1988 |

|

RU2139291C1 |

| МЕТАЛЛОЦЕНОВЫЕ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ НА ПОДЛОЖКЕ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ГОМО- ИЛИ СОПОЛИМЕРЫ ПРОПИЛЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2126017C1 |

| ВОЛОКНА И ТЕКСТИЛЬНЫЕ МАТЕРИАЛЫ ИЗ ПОЛИЭТИЛЕНА ВЫСОКОЙ ПЛОТНОСТИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2164969C2 |

Описывается способ полимеризации мономеров в псевдоожиженном слое, в присутствии металлоценового катализатора в газофазном реакторе и псевдоожижающей среде, содержащей поступающие в реактор газовую фазу и жидкую фазу, причем этот способ включает: а) регулирование охлаждающей способности псевдоожижающей среды регулированием соотношения между газовой фазой и жидкой фазой и б) поддержание значения функции (Z) объемного веса, представляющей собой

где ρbf обозначает объемный вес и в псевдоожиженном состоянии, ρbs обозначает объемный вес после отстаивания, ρg обозначает плотность газа и ρs обозначает фактическую плотность (смолы), на уровне, который превышает или равен расчетному предельному значению этой функции. Технический результат - экономия энергии и капитальных затрат. 2 с. и 24 з. п. ф-лы, 3 табл., 1 ил.,

где ρbf обозначает объемный вес в псевдоожиженном соотношении;

ρbs обозначает объемный вес после отстаивания;

ρg обозначает плотность газа;

ρs обозначает фактическую плотность (смолы), на уровне, который превышает или равен расчетному предельному значению этой функции.

(0,59-ρg/ρbg)/(1-ρg)/ρs),

где ρbs обозначает объемный вес после отстаивания;

ρg обозначает плотность газа;

ρs обозначает фактическую плотность (смолы).

где ρbf обозначает объемный вес в псевдоожиженном состоянии;

ρbs обозначает объемный вес после отстаивания;

ρg обозначает плотность газа;

ρs обозначает фактическую плотность (смолы),

и г) поддержание значения функции (Z) объемного веса на уровне, превышающем или равном расчетному предельному значению функции объемного веса.

(0,59-ρg/ρbg)/(1-ρg)/ρs),

где ρbs обозначает объемный вес после отстаивания;

ρg обозначает плотность газа;

ρs обозначает фактическую плотность (смолы).

| US 4543399 A, 24.09.85 | |||

| Способ получения (со)полимеров олефинов и установка для его осуществления | 1990 |

|

SU1838327A3 |

| US 4588790 A, 13.05.86 | |||

| US 4933149 A, 12.06.90 | |||

| US 5352749 A, 04.10.94. | |||

Авторы

Даты

1999-10-27—Публикация

1995-09-26—Подача