Изобретение касается технологии получения лакокрасочных материалов, в частности красок на основе полистирольного пленкообразующего, которыми защищают металлические, бетонные, деревянные поверхности в различных отраслях промышленности.

Известно получение полистирольных красок, где в качестве пленкообразующего используют полистирол [1. Защитные лакокрасочные покрытия. Рейбман А. И. М. , "Химия", 1982, с.78-79]. Сущность способов получения полистирольных красок заключается в приготовлении 14-25% растворов полистирола (лака) в растворителе: толуоле, сольвенте, ксилоле и других. Приготовленный лак смешивают с пластификаторами, пигментами, красителями, наполнителями, различными модифицирующими добавками и используют как готовый продукт для нанесения защитного лакокрасочного (материала) покрытия - краски. От качества смешения (степени перетира) зависит качество лакокрасочного покрытия. Поэтому на этой стадии применяют специальное оборудование: краскотерки, мельницы бисерные, шаровые и др.

Однако несмотря на принимаемые меры продолжительное время длится стадия смешения (перетира), полистирольные лакокрасочные покрытия обладают слабым блеском.

Наиболее близким из известных является способ получения полистирольной краски, согласно которому в емкость, снабженную мешалкой, загружают полистирол в виде пыли или гранул и соответствующее количество растворителя. Содержимое перемешивают до полного растворения полистирола, вводят добавки (пластификатор, ингибитор коррозии) и наполнитель, пигмент(ы). Смесь перемешивают до получения однородной массы [2.UA патент N3394, MПК C 09 D 125/06, C 09 D 5/08, опубл. 27.12.1994, бюл. ПВ N 6-1. Антикорозiйна полiстирольна композицiя. 3-4. UA патент N 5003, МКИ C 09 D 3/733, C 09 D 5/08, опубл. 23.08.94, бюл. ПВ N 7-1. Склад протикорозiйного покриття. или SU а. с. N 538561 МКИ C 09 D 3/733, C 09 D 5/08, опубл. 23.08.94, БИ N 31. Состав антикоррозионного покрытия - прототип].

Недостатки указанного способа: длительность стадии смешения наполнителя и добавок (пластификатора-ингибитора-пигмента) с полистирольным лаком; повышенное содержание летучих веществ на стадии сушки; слабый блеск получаемого лакокрасочного покрытия.

В основу изобретения способа получения полистирольной краски поставлена задача усовершенствования процесса путем изменения технологии, заключающегося в получении окрашенного полистирола для растворения, обеспечивающей сокращение времени на стадии перемешивания/перетира, снижение содержания летучих веществ при сушке, повышение блеска готовому продукту на защищаемых поверхностях из металла, бетона или дерева.

Поставленная задача в способе получения полистирольной краски, осуществляемом растворением полистирола в растворителе и смешением с пластификатором, наполнителем, добавкой до образования готового продукта, согласно способу, перед растворением получают окрашенный полистирол путем экструдирования при температуре 180-230oC гранул, бисера или дроблений полистирола, предварительно смешанных с пластификатором, например медицинским вазелиновым маслом, пигментами, красителями, наполнителями, с модифицирующими добавками, затем полистирол окрашенный растворяется в растворителе при перемешивании с пластификатором, например, из смеси димера альфа-метилстирола олигомером стирола.

Предложенный способ получения полистирольной краски позволяет сократить время на смешивание и перетир, уменьшить количество летучих при сушке, повысить блеск покрытий. Указанный эффект достигается за счет того, что в отличие от известного в предлагаемом способе получения полистирольной краски:

- происходит лучшее распределение пигментов, красителей, наполнителей и различных добавок в окрашенном полистироле благодаря экструдированию при температуре 180-230oC предварительно смоченной пластификатором поверхности полистирола в виде бисера, дроблений или гранул;

- растворение окрашенного полистирола в растворителях обеспечивает достаточно полную гомогенезацию краске при сниженном содержании летучих веществ на стадии сушки и сокращении времени на получение готового продукта;

- вся совокупность технологических приемов обуславливает улучшение физико-механических и эксплуатационных показателей.

Достичь этого эффекта путем прямого увеличения концентрации полистирола или введением модифицирующих добавок нельзя, т.к. повышается вязкость краски, что затрудняет ее переработку и нанесение на поверхность.

Способ осуществляется следующим образом.

В смеситель загружаются гранулы, бисер или дробления полистирола и пластификатор, перемешиваются в течение 20 мин, догружаются пигменты, красители, наполнители при перемешивании в течение 1 ч, экструдируются в экструдере типа ZSK при температурах по зонам от 180 до 230oC. В реактор с мешалкой (10 м3) производительностью 7 т/сут 3 ч загружаются: окрашенный полистирол (экструдат), пластификатор и растворитель. Содержимое перемешивается до полного растворения окрашенного полистирола 8 ч. Для испытания полученную композицию наносили на поверхность образцов (из металла, дерева, бетона), высушивали при температуре 18-23oC. Образцы с лакокрасочным покрытием (краской) испытываются на прочность к удару - ГОСТ 4765, твердость - ГОСТ 5233. Определяют: блеск - ГОСТ 896, массовую долю нелетучих - ГОСТ 17537, вязкость - ГОСТ 8420, изгиб - ГОСТ 6806, адгезию - ГОСТ 15140, укрывистость - ГОСТ 8784.

Пример 1. Для получения полистирольной краски белого цвета в смеситель загрузили, например: 57,5% (287,5 кг) полистирола и 1% (5 кг) медицинского вазелинового масла, перемешали 20 мин, догрузили 40% (200 кг) двуокиси титана и 1,5% (7,5 кг) стеарата цинка при перемешивании в течение 1 ч, экструдировали при температурах по зонам от 180-230oC. Экструдат в количестве 30% (2,149 т), представляющий собой полистирол белого цвета в виде стренг размером: d-3-5 мм, 1-4-7 мм, загружали 3 часа в реактор с мешалкой. Туда же загрузили 12% (0,812 т) смеси димера α -метилстирола с олигомером стирола и 58% (4,039 т) сольвента (ксилола, толуола, смесей растворителей). Содержимое перемешивали 8 ч. Результаты испытаний представлены в таблице. Олигомер стирола - неокрашенная жидкость с молекулярной массой 600-1800, степенью олигомеризации 4-5, содержанием остаточного мономера стирола 0,1-0,5%, динамической вязкостью 220-270 сП, стабилен при длительном хранении.

Пример 2. Для получения полистирольной краски бежевого цвета аналогично примеру 1 загрузили полистирола 58,5% (292,5 кг), медицинского вазелинового масла 1%, двуокиси титана 31,2% (156 кг), сурика железного 2,9% (14,5 кг), крона желтого 4,9% (24,5 кг) и стеарата цинка 1,5% (7,5 кг). Далее аналогично примеру 1 (полистирол бежевого цвета). Результаты в таблице.

Пример 3. Для получения полистирольной краски серого цвета аналогично примеру 1 загрузили полистирола 58,5% (292,5 кг), медицинского вазелинового масла 1%, двуокиси титана 33,44% (167,2 кг), сажи 0,86% (4,3 кг), сурика железного 1,92% (9,6 кг), крона желтого 2,78% (13,9 кг) и стеарата магния 1,5% (7,5 кг). Далее аналогично примеру 1 (полистирол серого цвета). Результаты в таблице.

Пример 4. Для получения полистирольной краски зеленого цвета аналогично примеру 1 загрузили полистирола 58,5%, медицинского вазелинового масла 1%, двуокиси титана 4,4% (2,2 кг), оксида хрома 34,6% (17,3 кг) и стеариновой кислоты 1,5%. Далее аналогично примеру 1 (полистирол зеленого цвета). Результаты в таблице.

Пример 5. Для получения полистирольной краски черного цвета аналогично примеру 1 загрузили полистирола 77,5%, медицинского вазелинового масла 1%, сажи 6,6%, оксида хрома 13,4% и стеарата цинка 1,5%. Далее аналогично примеру 1 (полистирол черного цвета). Результаты в таблице.

Пример 6-прототип. Для получения полистирольной краски белого цвета в шаровую мельницу или смеситель загрузили 20% (85 кг) полистирола в виде пыли или гранул и 75% (320 кг) растворителя, например толуола. Содержимое перемешивали 2,5-3 ч до образования 20% полистирольного лака (пленкообразующее). В смеситель (шаровую мельницу) ввели из мерника пластификатор - 5% (28 кг), например диоктил (дибутил) фталат и перемешивали с лаком до 30 мин. Затем загружали 20% (120 кг) наполнителей (пигментов), например цинковой пыли (двуокиси титана), для перемешивания и диспергирования 2,5 ч. Получили 510 кг (2,0 т/сут) композиции. Аналогично примеру 1 нанесли на образцы, испытали (см. таблицу).

Пример 7. Для полистирольной краски бежевого цвета аналогично примеру 6 брали двуокиси титана 14,0%, сурика железного 1,0%, крона желтого 2,0%, диоктилфталата 5,5%. Результаты в таблице.

Пример 8. Для полистирольной краски серого цвета, аналогично примеру 6, загружали двуокиси титана 14,0%, сурика железного 0,4%, крона желтого 1,1%, диоктилфталата 5,5%. Результаты в таблице.

Пример 9. Для полистирольной краски зеленого цвета аналогично примеру 6 загружали двуокиси титана 1,3%, окиси хрома 14,7%. Результаты в таблице.

Пример 10. Для полистирольной краски черного цвета аналогично примеру 6 брали 5% (28 кг) каменноугольной смолы (пластификатор-пигмент-ингибитор), сажи 9,0%, окиси хрома 4,4%, перемешивали 4 ч. Получили краски 1,5 т/сут. Результаты в таблице.

Пример 11 (контрольный). Без экструдирования. В смеситель загрузили, например 57,5% полистирола и 1% медицинского вазелинового масла, перемешали в течение 20 мин, догрузили 40% двуокиси титана и 1,5% стеарата цинка при перемешивании в течение 1 ч, перегружали в реактор с мешалкой 3 ч. Туда же догрузили 12% смеси димера альфа-метилстирола с олигомером и 58% сольвента (ксилола, толуола, их смесей). Содержимое перемешивали 8 ч. Краска неоднородна. Результаты испытаний в таблице.

Пример 12 (контрольный). Аналогично примеру 1 приготовленный экструдат в количестве 30% загружали с 12% диоктилфталата (дибутилфталата) или (по пр. 5 - каменноугольной смолы) и 58% сольвента (ксилола, толуола, смесей растворителей). Краска белая и черная без блеска, матовая. Результаты испытаний в таблице.

Пример 13-14 (запредельные). В смеситель загружали, например 57,5% полистирола (крошка, пыль, дробления, гранулы, бисер) и 1% медицинского вазелинового масла, перемешивали 20 мин, догружали 40% двуокиси титана и 1,5% стеарата цинка при перемешивании в течение 1 ч, экструдировали при температурах по зонам: 170-230oC или 180-250oC. Экструдат получился некондиционным, полистирол в виде комков с неоднородно окрашенной поверхностью. Содержимое перемешивали 8 ч. Полученная композиция не отвечает техническим требованиям, на поверхности образцов крупинки, разноцветия, пластификатор и растворитель по примеру 1.

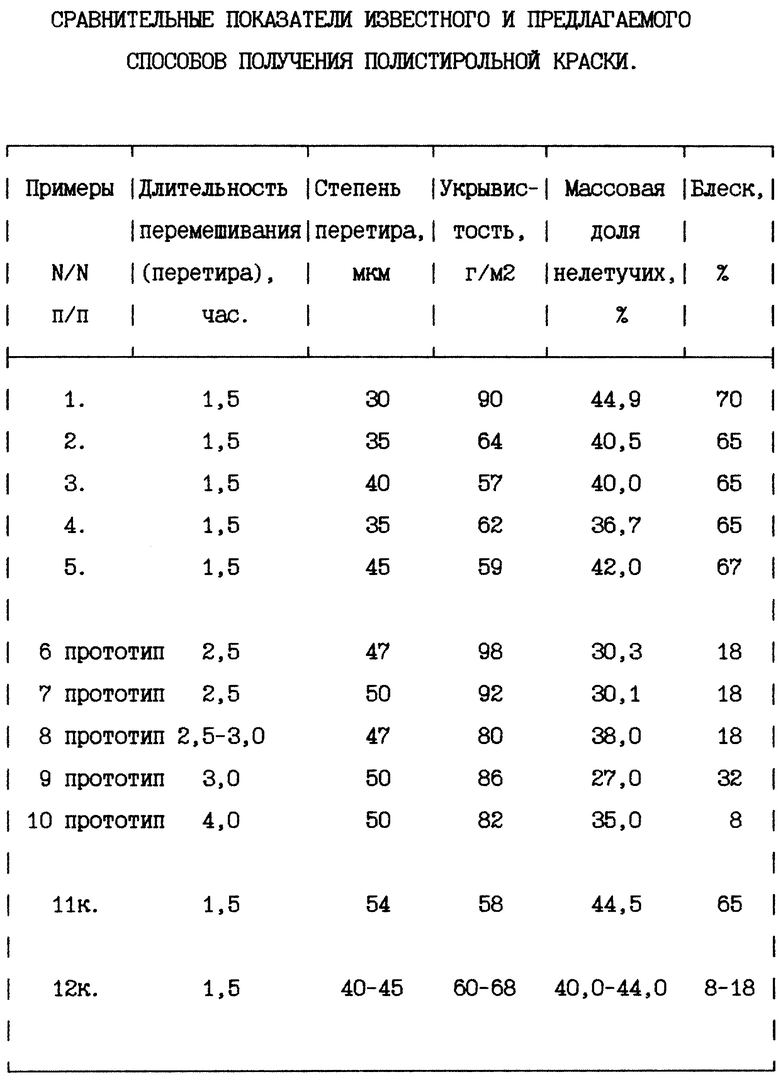

Приведенные в таблице данные показывают, что при получении полистирольной краски по предлагаемому способу (примеры 1-5 для разных цветов) по сравнению с прототипом (пр. 6-10) блеск покрытий увеличивается в 2-8 раз, укрывистость имеет лучшие показатели, повышается в 3 раза производительность, сокращается время на перемешивание/ перетир с 2,5 - 4 до 1,5 ч, улучшается степень перетира, уменьшается количество летучих веществ при сушке покрытия. Появляется возможность расширить цветовую гамму, удовлетворяющую спрос потребителей, благодаря возможности получать экструдат различных цветов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАКОКРАСОЧНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2165950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО ОЛИГОМЕРА СТИРОЛА | 1999 |

|

RU2147022C1 |

| СОСТАВ ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2142486C1 |

| СОСТАВ ПОЛИСТИРОЛЬНОЙ КРАСКИ | 2000 |

|

RU2165951C1 |

| АТМОСФЕРОСТОЙКАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2155785C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА | 2000 |

|

RU2167175C1 |

| АТМОСФЕРОСТОЙКАЯ ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2162477C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2155196C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 1999 |

|

RU2150478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2155197C1 |

Описывается способ получения полистирольной краски путем растворения полистирола в растворителе и перемешивания с пластификаторами, пигментами, красителями, наполнителями, добавками. Он отличается тем, что полистирол предварительно перемешивают с пластификатором, пигментами, красителями, наполнителями, добавками и экструдируют при 180-230°С до получения окрашенного, затем растворяют, перемешивая с пластификатором. Технический результат состоит в усовершенствовании процесса, сокращении времени на стадии смешения, снижение летучих веществ на стадии сушки, получение лакокрасочных покрытий с улучшенными показателями по блеску. 3 з.п. ф-лы, 1 табл.

| Прибор для контролирования правильности процесса работы зубилом | 1926 |

|

SU5003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КРАСКИ | 0 |

|

SU191019A1 |

| РЕЙБМАН А.И | |||

| Защитные лакокрасочные покрытия | |||

| - М.: Химия, 1982, с.78-79 | |||

| 0 |

|

SU341059A1 | |

Авторы

Даты

2001-04-20—Публикация

1999-07-29—Подача