Изобретение относится к способам получения пленкообразующих олигомеров стирола, которые могут найти применение для приготовления лакокрасочных покрытий.

Известны способы получения олигомеров стирола в присутствии серной кислоты в качестве катализатора олигомеризации [1. Дж. Кеннеди. Катионная полимеризация олефинов. Изд. "Мир", М., 1978, с. 285. 2. Lisichi, Zygmunt, Fraczek, Kazimierz, Burczyk. Angew. Makromol. Chem. 1972, N 23, с. 9-20]. Недостатком указанных способов является проведение процесса олигомеризации в среде растворителя, который необходимо отделять от олигомера.

Наиболее близким является способ получения олигомера стирола путем олигомеризации стирола в массе в присутствии серной кислоты концентрацией 75-92% при температуре 20-50oC [3. П.Плеш. Катионная полимеризация. Изд. "Мир", М., 1966, с. 229-231 - прототип].

Недостатком указанного способа является получение олигомера, окрашенного в коричневый цвет в кристаллической форме или в виде высоковязкой жидкости, что вызывает затруднение при его переработке. Из-за остатков катализатора в массе полученный олигомер нестабилен при хранении и уже через несколько часов кристаллизуется.

В основу изобретения поставлена задача усовершенствования способа получения пленкообразующего, в котором за счет олигомеризации в концентрированной серной кислоте при определенном соотношении мономера и кислоты обеспечивается получение олигомера стирола легко перерабатывающегося, неокрашенного, с высокой степенью стабильности при хранении, что позволяет получать краску с улучшенными эксплуатационными свойствами и утилизировать стиролсодержащий отход производства.

Поставленная задача решается способом получения пленкообразующего олигомеризацией мономера в массе в присутствии серной кислоты при 20-50oC за счет того, что процесс ведут в присутствии 88%-ной H2SO4 при соотношении мономер:кислота, равном 100:0,2, при достижении заданной конверсии стирола в реакционную массу вводят толуол в количестве 10 об.%, а в качестве мономера используют стиролсодержащий отгон, образующийся в производстве полистирола по методу неполной конверсии мономера.

Предложенный способ получения пленкообразующего позволяет получать олигомер стирола неокрашенный, в удобном для переработки жидком виде, неизменяющим свои свойства в течение длительного срока хранения. При использовании его для лакокрасочных покрытий существенно улучшается их блеск, не требуется введение пластификаторов, уменьшается содержание летучих, выделяющихся в атмосферу при сушке покрытий. Указанный эффект достигается за счет того, что в отличие от известного в предлагаемом способе заявляемая концентрация H2SO4 и ее дозировка обеспечивают управляемость процессом синтеза, заданные степень олигомеризации и исчерпание мономера стирола; остатки катализатора расходуются на сульфирование толуола, обеспечивая стабильность продукта при длительном хранении. Плавное протекание процесса, снижение вязкости реакционной среды по предлагаемому способу обеспечивается наличием полигарда, медицинского вазелинового масла, тяжелого остатка.

Полученное пленкообразующее выступает еще как пластификатор и модификатор и способствует увеличению доли нелетучих в составе лакокрасочных покрытий.

Состав стиролсодержащего отхода, мас.%: стирол 69 - 95; полистирол 3 - 4; полигард 0,2 - 1,0; медицинское вазелиновое масло (МВМ) 1,0 - 1,5; бензальдегид 0,2 - 0,33; ацетофенон 0,03 - 0,07; тяжелый остаток 0,77 - 24,1.

Изобретение иллюстрируется следующими примерами.

Пример 1. В реактор с мешалкой загружают 100 объемов стиролсодержащего отхода и 0,2 объема H2SO4 88%-ной концентрации.

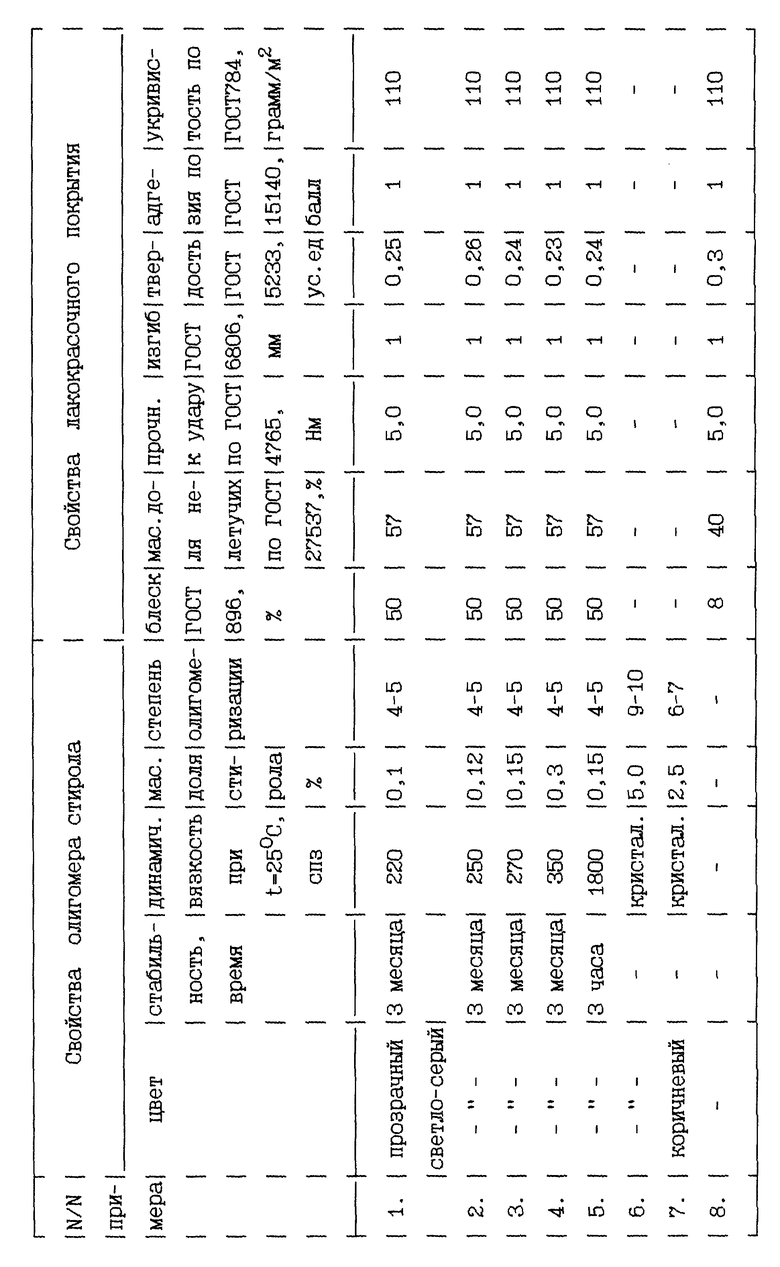

Состав стиролсодержащего отхода, мас.%: стирол 69, полистирол 4, полигард 1, МВМ 1,5, бензальдегид 0,33, ацетофенон 0,07, тяжелый остаток 24,1. Индекс рефракции при 25oC - 1,5475. Смесь при непрерывной продувке азотом перемешивают в течение 10 мин при 20±2oC. Затем смесь нагревают до 44 - 45oC и ведут олигомеризацию со скоростью прироста индекса рефракции на величину 0,0015 - 0,0025 за 0,5 часа. При увеличении прироста индекса рефракции выше 0,0025 за 0,5 часа, температуру на 2 - 3oC уменьшают. При снижении прироста индекса рефракции ниже 0,0015 за 0,5 часа, температуру реакционной смеси повышают на 2 - 3oC. При достижении индекса рефракции 1,5850 - 1,5900 в реакционную смесь вводят 10 объемов толуола. Затем смесь охлаждают и анализируют: цвет - визуально, содержание остаточного мономера стирола - хроматографически, динамическую вязкость - на реовискозиметре Хеплера, стабильность при хранении - путем измерения динамической вязкости. Для приготовления лакокрасочного покрытия смешивают 20%-ный раствор полистирола в толуоле в количестве 50% с 30% пленкообразующего (олигомера стирола) и 20% пигмента (железного сурика). Смесь перетирают в краскотерке или шаровой мельнице до степени перетира не более 20 мкм. Полученную краску испытывают по действующим стандартам. Результаты приведены в таблице.

Пример 2. Аналогично примеру 1. Состав стиролсодержащего отхода, мас.%: стирол 85, полистирол 3, полигард 0,5, МВМ 1,0, бензальдегид 0,3, ацетофенон 0,05, тяжелый остаток 10,15. Индекс рефракции при t = 25oC - 1,5488. Результаты приведены в таблице.

Пример 3. Аналогично примеру 1. Состав стиролсодержащего отхода, мас.%: стирол 95, полистирол 3, полигард 0,2, МВМ 1,0, бензальдегид 0,2, ацетофенон 0,03, тяжелый остаток 0,77. Индекс рефракции при t = 25oC - 1,5490. Результаты приведены в таблице.

Пример 4. Аналогично примеру 1. В качестве мономера используют стирол по ГОСТ 10003-81. Массовая доля стирола 99,8%. Индекс рефракции при t = 25oC - 1,5440. Результаты приведены в таблице.

Пример 5. Аналогично примеру 1. Толуол при заданной конверсии стирола не вводят. Результаты приведены в таблице.

Пример 6. Аналогично примеру 1. Концентрация H2SO4 - 75%. Результаты приведены в таблице.

Пример 7. Аналогично примеру 1. Концентрация H2SO4 - 92%. Результаты приведены в таблице.

Пример 8. Для приготовления лакокрасочного покрытия пленкообразующий олигомер стирола не используют. Краска готовится аналогично примеру 1 путем смешивания 75% 20%-ного раствора полистирола в толуоле с 5% диоктилфталата (пластификатор) и 20% железного сурика. Результаты приведены в таблице.

Приведенные в таблице данные показывают, что по предлагаемому способу (примеры 1 - 3) получают олигомер стирола со степенью олигомеризации 4 - 5, с низким содержанием остаточного мономера стирола 0,1 - 0,15%, с динамической вязкостью 220 - 270 сП, что создает удобство при его использовании, продукт не окрашен и стабилен при хранении не менее 3 месяцев. При введении полученного олигомера в состав лакокрасочного покрытия на основе полистирольного пленкообразующего, по сравнению с выпускающейся промышленностью краской без олигомера (пример 8), улучшается блеск покрытия с 8 до 50%, уменьшается массовая доля летучих с 60 до 43% при сушке лакокрасочных покрытий, исключается из рецептуры дефицитный пластификатор диоктилфталат.

Проведением контрольных опытов, за пределами притязаний заявителя, установлено следующее:

- При использовании товарного стирола (пример 4), взамен отгона по предлагаемому способу, получается пленкообразующий олигомер стирола удовлетворительного качества. Однако появляются затруднения с управлением процессом олигомеризации, увеличивается время на полный цикл для достижения низкой концентрации остаточного мономера в готовом продукте.

- При исключении из рецептуры толуола (пример 5) вязкость конечного продукта увеличивается в 6 - 7 раз, что затрудняет выгрузку и использование продукта. Получаемый продукт нестабилен при хранении и через 3 часа переходит в кристаллическое состояние.

- При использовании 75%-ной H2SO4 (пример 6) получается кристаллический продукт с более высокой степенью олигомеризации и высоким содержанием остаточного мономера, время полного цикла удлиняется, работа с кристаллическим продуктом затруднена.

- При использовании 92%-ной H2SO4 (пример 7) получаются кристаллы, окрашенные в коричневый цвет, процесс идет бурно и получение низкой концентрации остаточного мономера затруднено.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2142486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛЬНОЙ КРАСКИ | 1999 |

|

RU2165443C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1999 |

|

RU2162859C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО ДИМЕРА АЛЬФА-МЕТИЛСТИРОЛА ДЛЯ РЕГУЛИРОВАНИЯ РОСТА ПОЛИМЕРНОЙ ЦЕПИ | 1999 |

|

RU2149862C1 |

| СОСТАВ ПОЛИСТИРОЛЬНОЙ КРАСКИ | 2000 |

|

RU2165951C1 |

| ЛАКОКРАСОЧНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2165950C1 |

| АТМОСФЕРОСТОЙКАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2155785C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА | 2000 |

|

RU2167175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ СТИРОЛА, ЕГО ГОМОЛОГОВ, МЕТИЛМЕТАКРИЛАТА ИЛИ СМЕСИ ИЗ ЭФИРОВ АКРИЛОВОЙ И МЕТАКРИЛОВОЙ КИСЛОТ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ИХ ОСНОВЕ | 2009 |

|

RU2415833C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2155196C1 |

Изобретение относится к получению пленкообразующих олигомеров стирола, которые могут найти применение для приготовления лакокрасочных покрытий. Способ получения пленкообразующего олигомера стирола олигомеризацией в массе в присутствии серной кислоты при 20-50°С , отличающийся тем, что процесс ведут в присутствии 88%-ной H2SO4 при соотношении мономер:кислота 100:0,2, при достижении заданной конверсии стирола в реакционную массу вводят толуол в количестве 10 об.%, в качестве мономера используют стиролсодержащий отгон, образующийся в производстве полистирола по методу неполной конверсии мономера. Технический результат - получение олигомера стирола неокрашенного в удобном для переработки виде с высокой степенью стабильности при хранении, утилизация отходов производства. 1 табл.

Способ получения пленкообразующего олигомера стирола олигомеризацией в массе в присутствии серной кислоты при 20 - 50oC, отличающийся тем, что процесс ведут в присутствии 88%-ной H2SO4 при соотношении мономер : кислота 100 : 0,2, при достижении заданной конверсии стирола в реакционную массу вводят толуол в количестве 10 об.%, в качестве мономера используют стиролсодержащий отгон, образующийся в производстве полистирола по методу неполной конверсии мономера.

| ПЛЕШ З.П | |||

| Катионная полимеризация | |||

| - М.: Мир, 1966, с.229-231 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИСТИРОЛА | 1992 |

|

RU2050368C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ | 1995 |

|

RU2082718C1 |

Авторы

Даты

2000-03-27—Публикация

1999-05-05—Подача