Изобретение относится к технике измерения распределения сыпучих материалов в технологических емкостях и может быть использовано при определении показателей распределения шихтовых материалов на колошнике доменной печи.

Известны способы определения распределения шихтовых материалов в доменной печи, которые содержат контроль температурных параметров поверхности материалов с помощью инфракрасного сканера и определение вида шихтовых материалов по величине скорости изменений температурных параметров их поверхности [Тараканов А. К., Таранец А.И., Гринштейн Н.Ш., Шидловский А. А. Регулирование распределения шихты и газового потока по окружности доменной печи на основе информации в температуре поверхности шихты //Известия вузов. Черная металлургия. - 1991. - N 9. - С. 10-13].

Недостаток известных способов заключается в недостаточной их точности.

Наиболее близким по технической сущности является способ определения распределения материалов в доменной печи, который содержит контроль геометрических параметров поверхности материалов и расчет показателей радиального распределения материалов по изменениям геометрических параметров их поверхности [Халецкий Б.Е., Цейтлин М.А., Гайдучик В.О., Головченко А.С., Павленко И. П., Таран В.П., Полынкин Г.К. Применение гамма-локатора профиля в системе автоматического управления состоянием поверхности шихты на колошнике доменной печи //Металлург. - 1982. - N 7. - С. 18-20].

Недостаток известного способа заключается в недостаточной его точности из-за неконтролируемых изменений геометрических параметров рельефа поверхности загруженных материалов при падении на эту поверхность очередной порции материалов. Возможность таких изменений обнаружена вследствие экспериментальных исследований процесса формирования поверхности шихтовых материалов, которые были проведены в условиях доменной печи объемом 1386 м3 и 2002 м3 с конусным засыпным аппаратом и доменной печи объемом 1613 м3 с лотковым засыпным аппаратом фирмы Paul Wurth при использовании средств автоматического контроля геометрических и температурных параметров поверхности шихтовых материалов на колошнике. Впервые установлено, что основные изменения рельефа поверхности шихтовых материалов возникают вследствие смещения значительной части загруженных материалов по горизонтали под влиянием падающих материалов в процессе загрузки их очередной порции.

В основу изобретения поставлена задача усовершенствования способа определения распределения материалов в доменной печи, в котором учетом скорости изменений температурных параметров поверхности материалов обеспечивается возможность повышения точности определения распределения материалов на колошнике доменной печи, благодаря чему повышается эффективность управления распределением шихты и газового потока в доменной печи.

Поставленная задача решается тем, что в способе определения распределения материалов в доменной печи, содержащем контроль геометрических параметров отдельных участков поверхности материалов, определение параметров радиального распределения материалов по изменениям геометрических параметров их поверхности, согласно изобретению одновременно контролируют температурные параметры тех же участков поверхности, определяют скорости изменений температурных параметров в процессе оседания загруженных материалов, а определение параметров радиального распределения материалов осуществляют с учетом скорости изменений температурных параметров соответствующих участков поверхности.

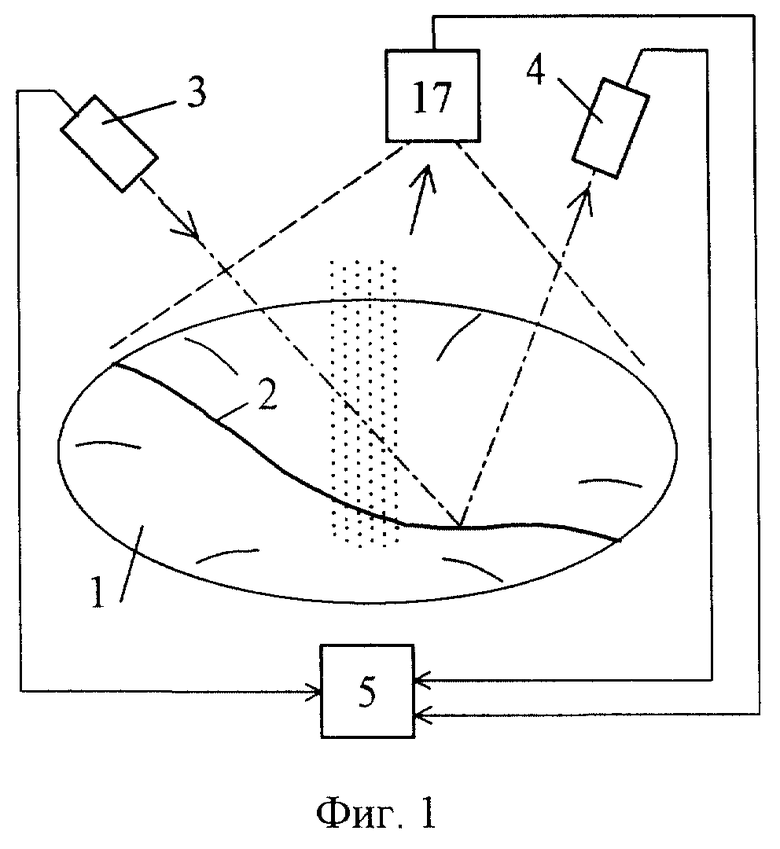

На фиг. 1 показана схема осуществления предложенного способа.

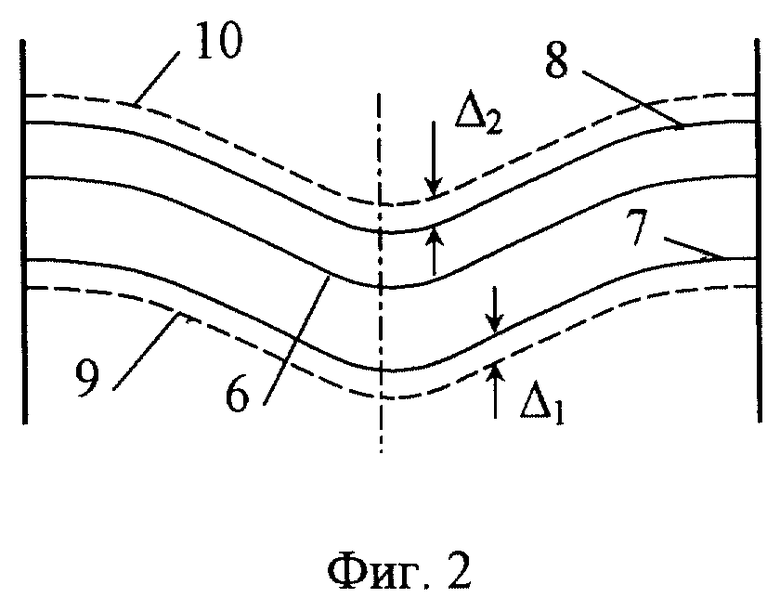

На фиг. 2 показана схема определения предварительных значений показателей радиального распределения материалов.

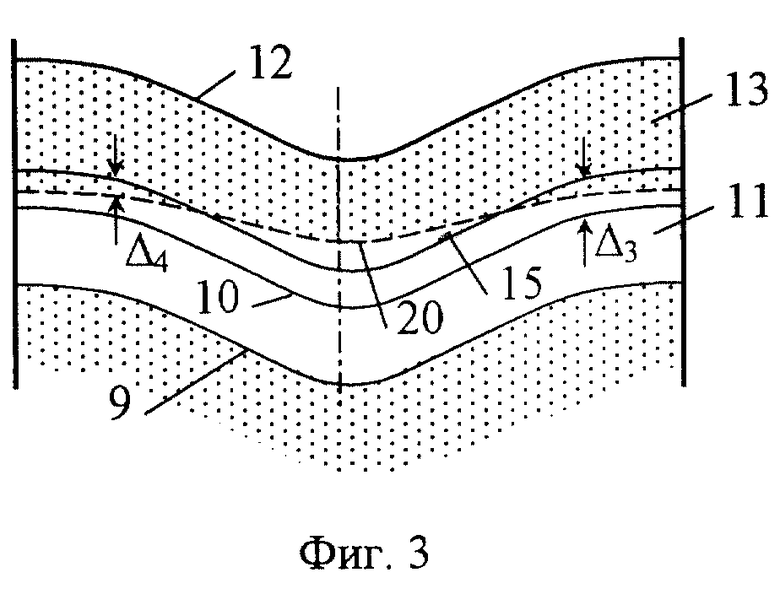

На фиг. 3 показана структура столба шихтовых материалов при поочередной загрузке отдельных их порций.

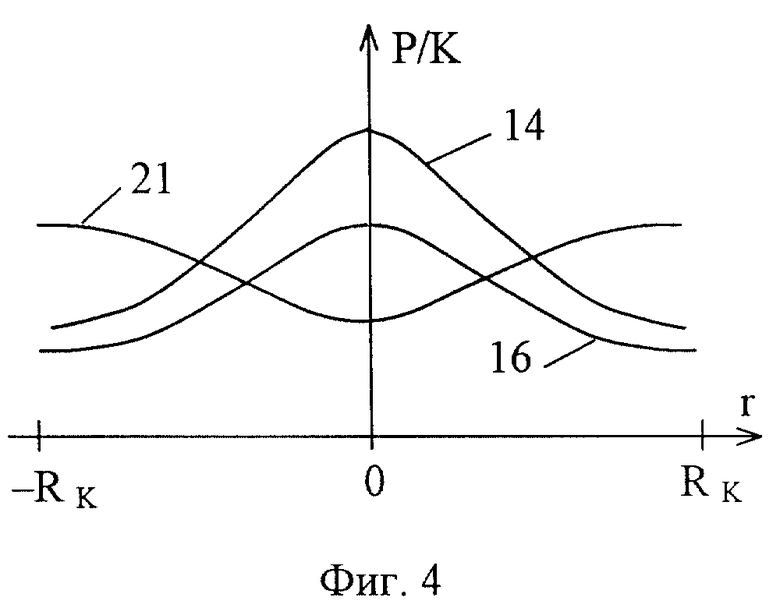

На фиг. 4 показаны графики радиального распределения рудной нагрузки на кокс, определенные по результатам контроля геометрических и температурных параметров поверхности шихтовых материалов.

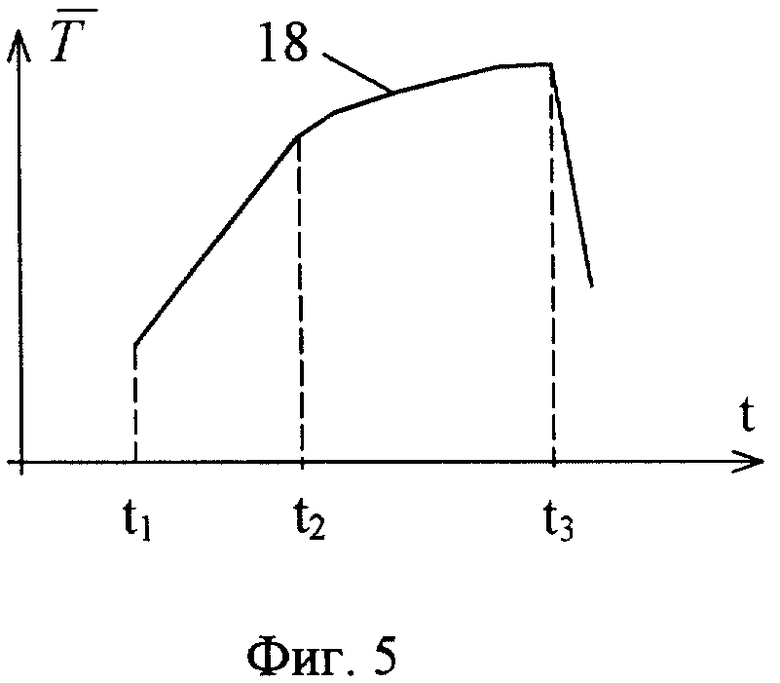

На фиг. 5 показан график зависимости относительной температуры поверхности материалов от времени.

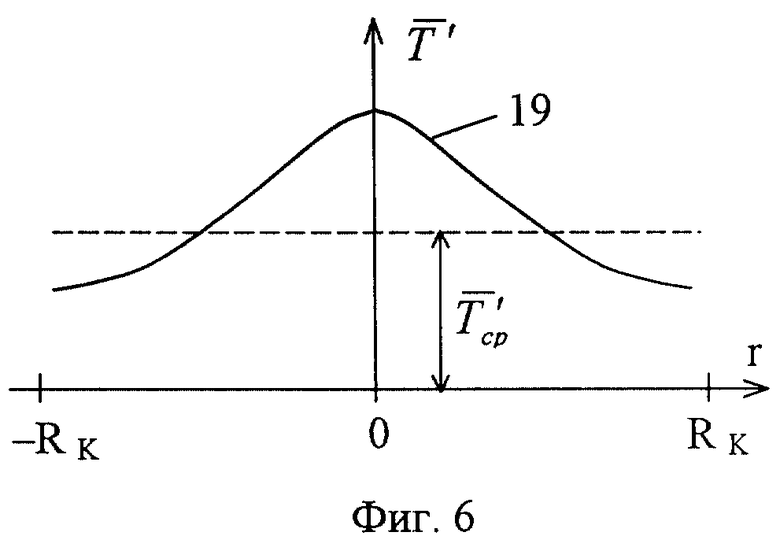

На фиг. 6 показан график радиального распределения скорости изменений относительной температуры поверхности материалов.

На фигурах представлены: 1 - поверхность шихтовых материалов на колошнике доменной печи; 2 - профиль поверхности по одному из диаметров колошника; 3, 4 - следящие блоки соответственно источника и приемника гамма-локатора профиля и уровня поверхности материалов; 5 - вычислительный блок, подключенный своими входами к выходам блоков 3 и 4; 6 и 7 - профили поверхности материалов в процессе их оседания после загрузки (i-1)-той порции материалов; 8 - профиль поверхности материалов непосредственно после загрузки i-той порции материалов; 9 и 10- расчетные профили поверхности материалов, которые по времени отвечают началу и окончанию загрузки i-той порции материалов; 11 - слой загруженной i-той порции материалов; 12 - расчетный профиль поверхности, который по времени отвечает окончанию загрузки (i+1)-той порции материалов; 13 - слой загруженной (i+1)-той порции материалов; 14 - график радиального распределения рудной нагрузки на кокс, определенный по отношению высоты слоя 13 к высоте слоя 11; 15 - профиль поверхности слоя 11, полученный путем корректирования профиля 10; 16 - скорректированный график радиального распределения рудной нагрузки на кокс; 17 - быстродействующий инфракрасный сканер, который подключен своим выходом к соответствующему входу блока 5; 18 - зависимость от времени относительной температуры поверхности материалов на отдельных участках профиля 2; 19 - зависимость скорости изменений во времени относительной температуры поверхности от расстояния до оси колошника; 20 - наиболее точный расчетный профиль поверхности материалов 11 i-той порции, сформированный в момент загрузки (i+1)-той порции материалов; 21 - наиболее точный график радиального распределения рудной нагрузки.

Способ реализуется следующим образом.

Геометрические параметры поверхности 1 шихтовых материалов на колошнике доменной печи (фиг. 1) периодически определяют с помощью соответствующих средств контроля профиля и уровня поверхности материалов. В качестве этих средств используют, например, гамма-локатор профиля и уровня поверхности материалов, который отличается повышенной функциональной надежностью в условиях действующей доменной печи по сравнению с другими аналогичными средствами. При этом координаты точек профиля 2 поверхности 1 по одному из диаметров колошника определяют по точкам взаимного пересечения осей ориентации следящих блоков источника 3 и приемника 4 гамма-излучения с помощью вычислительного блока 5 (фиг. 1).

Контроль профилей поверхности материалов осуществляют дважды в промежутке времени между моментами загрузки (i-1)-той и i-той порций материалов (профили 6 и 7) и один раз непосредственно после загрузки i-той порции материалов (профиль 8). Ординаты точек профиля 7 корректируют с помощью вычислительного блока 5 на величину Δ1 пропорционально скорости опускания шихтовых материалов и интервалу времени между моментами контроля профиля 7 и начала загрузки i-той порции материалов (фиг. 2). При этом скорость опускания шихтовых материалов определяют по изменениям ординат точек профиля 7 относительно ординат точек профиля 6 поверхности. Вследствие такого корректирования профиля 7 определяют расчетный профиль 9 поверхности, который по времени отвечает началу загрузки i-ой порции материалов и поэтому расположен ниже профиля 7. Ординаты точек профиля 8 корректируют с помощью вычислительного блока 5 на величину Δ2 пропорционально скорости оседания шихтовых материалов и интервалу времени между моментами контроля профиля 8 и окончанием загрузки i-той порции материалов. Благодаря такому корректированию профиля 8 определяют расчетный профиль 10 поверхности, который по времени отвечает окончанию загрузки i-той порции материалов и поэтому расположен выше профиля 8 (фиг. 2). Предварительные значения показателей радиального распределения шихтовых материалов рассчитывают с помощью вычислительного блока 5 по изменениям геометрических параметров расчетного профиля 10 поверхности материалов относительно расчетного профиля 9, которые возникают вследствие загрузки i-той порции материалов на поверхность с профилем 9. Эти изменения рассматривают как радиальное распределение высоты слоя 11 загруженной порции шихтовых материалов, расположенного между расчетными профилями 9 и 10 (фиг. 3).

Аналогичные образом определяют распределение следующей (i+1)-той порции шихтовых материалов. Предварительные значения показателей радиального распределения (i+1)-той порции материалов рассчитывают с помощью вычислительного блока 5 по изменениям геометрических параметров расчетного профиля 12 поверхности (i+1)-той порции материалов относительно расчетного профиля 10 поверхности i-той порции материалов. Эти изменения рассматривают как радиальное распределение высоты слоя 13 (i+1)-той порции материалов, расположенных между расчетными профилями 10 и 12 (фиг. 3).

При раздельной загрузке кокса и рудных материалов, как это обычно происходит в условиях печи с лотковым засыпным аппаратом, слои i-тои 11 и (i+1)-той 13 порций материалов отличаются между собой по виду шихтовых материалов. В частности, слой 11 может быть из кокса, а слой 13 - из рудных материалов. В таких случаях радиальное распределение шихтовых материалов определяют в виде радиального распределения рудной нагрузки на кокс 14 (фиг. 4), причем рудную нагрузку рассчитывают с помощью вычислительного блока 5 по отношению высоты слоя рудных материалов 13 к высоте слоя кокса 11 с учетом насыпной плотности шихтовых материалов. Методическую погрешность гамма-профилемера, обусловленную большей глубиной проникновения гамма-лучей в кокс 11 по сравнению с рудными материалами 13, компенсируют путем корректирования профиля 10 на заранее выбранную поправку Δ3 с помощью блока 5. Благодаря этому корректированию получают более точный расчетный профиль 15 поверхности коксового слоя 11, который по ординатам точек отличается от профиля 10 на величину поправки Δ3 (фиг. 3), а также с большей точностью рассчитывают данные радиального распределения рудной нагрузки 16 (фиг. 4). В случае использования других средств контроля профиля поверхности материалов величину поправки Δ3 рассчитывают соответствующим образом с учетом особенностей этих средств.

Одновременно с контролем геометрических параметров поверхности 1 шихтовых материалов непрерывно контролируют температурные параметры тех же участков поверхности 1 с помощью, например, быстродействующего инфракрасного сканера 17 по тому же диаметру колошника, т.е. на участках профиля 2 (фиг. 1) и накапливают данные об этих параметрах с помощью вычислительного блока 5. Используя накопленные данные о температурных параметрах поверхности 1, рассчитывают с помощью блока 5 зависимость 18 относительной температуры поверхности материалов как функции времени  = f(t) на отдельных участках профиля 2, начиная с момента времени t1, причем момент времени t1 выбирают после момента окончания загрузки (i+1)-той порции, например, рудных материалов 13 (фиг. 3 и фиг. 5). Относительные значения температуры

= f(t) на отдельных участках профиля 2, начиная с момента времени t1, причем момент времени t1 выбирают после момента окончания загрузки (i+1)-той порции, например, рудных материалов 13 (фиг. 3 и фиг. 5). Относительные значения температуры  определяют по отношению текущих значений температуры T поверхности материалов на отдельных участках профиля 2 до начальных значений температуры поверхности материалов T0. В качестве значений T0 выбирают, например, значения температуры тех же участков поверхности материалов 11 перед загрузкой (i+1)-той порции 13 материалов.

определяют по отношению текущих значений температуры T поверхности материалов на отдельных участках профиля 2 до начальных значений температуры поверхности материалов T0. В качестве значений T0 выбирают, например, значения температуры тех же участков поверхности материалов 11 перед загрузкой (i+1)-той порции 13 материалов.

Далее, определяют с помощью блока 5 значения скорости изменения во времени относительной температуры поверхности материалов  на отдельных участках профиля 2 в процессе оседания загруженных материалов как отношение

на отдельных участках профиля 2 в процессе оседания загруженных материалов как отношение  где

где  относительные значения температуры в моменты времени соответственно t1 и t2, причем момент времени t2 выбирают так, чтобы зависимость 18 в промежутке времени от t1 до t2 была приблизительно линейной (фиг. 5). При этом выполняют условие t1 < t2 < t3, где t3 - момент начала загрузки (i+2)-той порции шихтовых материалов на поверхность с профилем 12 (фиг. 3 и фиг. 5). Таким образом получают значения скорости изменений во времени относительной температуры

относительные значения температуры в моменты времени соответственно t1 и t2, причем момент времени t2 выбирают так, чтобы зависимость 18 в промежутке времени от t1 до t2 была приблизительно линейной (фиг. 5). При этом выполняют условие t1 < t2 < t3, где t3 - момент начала загрузки (i+2)-той порции шихтовых материалов на поверхность с профилем 12 (фиг. 3 и фиг. 5). Таким образом получают значения скорости изменений во времени относительной температуры  поверхности материалов 19 на отдельных участках профиля 2 в зависимости от расстояния r до оси колошника (фиг. 6). При такой методике определения скорости изменений температурных параметров поверхности материалов как функции

поверхности материалов 19 на отдельных участках профиля 2 в зависимости от расстояния r до оси колошника (фиг. 6). При такой методике определения скорости изменений температурных параметров поверхности материалов как функции  = f(r) создают возможность определения степени радиального смещения части загруженной порции 11 шихты по величине

= f(r) создают возможность определения степени радиального смещения части загруженной порции 11 шихты по величине  основываясь на существенном влиянии этого смещения на

основываясь на существенном влиянии этого смещения на  как при раздельной, так и при смешанной загрузке рудной и коксовой частей шихты.

как при раздельной, так и при смешанной загрузке рудной и коксовой частей шихты.

Далее, расчетные показатели радиального распределения загруженной порции 11 шихты корректируют с помощью блока 5 пропорционально скорости изменений температурных параметров  участков поверхности материалов путем соответствующего корректирования ординат расчетного профиля 15 поверхности слоя кокса 11 на величину поправки Δ4 (фиг. 3). При этом величину поправки Δ4, которая является функцией расстояния r, определяют пропорционально отклонению параметров

участков поверхности материалов путем соответствующего корректирования ординат расчетного профиля 15 поверхности слоя кокса 11 на величину поправки Δ4 (фиг. 3). При этом величину поправки Δ4, которая является функцией расстояния r, определяют пропорционально отклонению параметров  от среднего значения

от среднего значения  (фиг. 6), которое рассчитывают, например, по формуле:

(фиг. 6), которое рассчитывают, например, по формуле:

где RК - радиус колошника доменной печи.

Благодаря такому учитыванию скорости изменений температурных параметров соответствующих участков поверхности материалов при определении параметров радиального распределения материалов получают наиболее точный расчетный профиль 20 поверхности коксового слоя 11 и с максимально возможной точностью рассчитывают с помощью блока 5 данные радиального распределения рудной нагрузки 21 (фиг. 4).

В случае смешанной загрузки коксовой и рудной частей шихты в условиях доменной печи с конусным засыпным аппаратом ограничиваются определением радиального распределения высоты слоя выбранной порции шихтовых материалов 11 по изменениям геометрических параметров скорректированных профилей поверхности соответствующих порций материалов.

Использование предложенного способа позволяет на наиболее ранних стадиях формирования структуры столба шихты в доменной печи определять с высокой точностью показатели радиального распределения шихтовых материалов как главного фактора влияния на радиальное распределение газового потока и обеспечивает благодаря этому повышение эффективности управления распределением газового потока в доменной печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2165980C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛЬЕФА И УРОВНЯ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 1999 |

|

RU2172931C2 |

| СПОСОБ КОНТРОЛЯ РАСПРЕДЕЛЕНИЯ ШИХТОВЫХ МАТЕРИАЛОВ ПО СЕЧЕНИЮ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2095421C1 |

| СПОСОБ УПРАВЛЕНИЯ ОКРУЖНЫМ РАСПРЕДЕЛЕНИЕМ ШИХТОВЫХ МАТЕРИАЛОВ НА КОЛОШНИКЕ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2015169C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1998 |

|

RU2147037C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2164242C2 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2095420C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2022025C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1982 |

|

SU1100938A1 |

| Способ загрузки доменной печи | 1985 |

|

SU1320231A1 |

Изобретение относится к технике измерения распределения сыпучих материалов в технологических емкостях и может быть использовано при измерении показателей распределения шихтовых материалов на колошнике доменной печи. Способ включает контроль геометрических параметров отдельных участков поверхности материалов и одновременно контроль температурных параметров тех же участков, определение скорости изменения температурных параметров в процессе оседания загруженных материалов и далее определение параметров радиального распределения материалов по изменениям геометрических параметров их поверхности с учетом скорости изменений температурных параметров. Использование изобретения обеспечивает повышение точности определения распределения материалов на колошнике доменной печи. 6 ил.

Способ определения распределения материалов в доменной печи, содержащий контроль геометрических параметров отдельных участков поверхности материалов, определение параметров радиального распределения материалов по изменениям геометрических параметров их поверхности, отличающийся тем, что одновременно контролируют температурные параметры тех же участков поверхности, определяют скорости изменений температурных параметров в процессе оседания загруженных материалов, а определение параметров радиального распределения материалов осуществляют с учетом скорости изменений температурных параметров соответствующих участков поверхности.

| ХАЛЕЦКИЙ Б.Е | |||

| и другие | |||

| Применение гамма-локатора профиля в системе автоматического управления состоянием поверхности шихты на колошнике доменной печи | |||

| Металлург | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ЗАСЫПИ ШИХТЫ В ДОМЕННОЙ ПЕЧИ | 1994 |

|

RU2089617C1 |

| СПОСОБ КОНТРОЛЯ РАСПРЕДЕЛЕНИЯ ШИХТОВЫХ МАТЕРИАЛОВ ПО СЕЧЕНИЮ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2095421C1 |

| Способ контроля и регулирования распределения материалов и газов по сечению доменной печи | 1989 |

|

SU1682402A1 |

| SU 1152965 А, 30.04.1985 | |||

| US 4094494, 13.06.1978 | |||

| РЕЗЕЦ | 2011 |

|

RU2443508C1 |

| СПОСОБ И ПРИБОР ДЛЯ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ АБСОЛЮТНОГО ПОЛОЖЕНИЯ И УСТРОЙСТВО, СНАБЖЕННОЕ ДАННЫМ ПРИБОРОМ | 2006 |

|

RU2432549C2 |

| ЗАМЕЩЕННЫЕ АЗОЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2047604C1 |

| DE 4027973 А1, 14.03.1991. | |||

Авторы

Даты

2001-04-20—Публикация

1999-07-22—Подача