Изобретение относится к машиностроению и может быть использовано в авиационном и энергетическом турбостроении, а также для обработки поверхности металлических изделий методом ионного травления с целью контроля макроструктуры, прецизионного удаления поверхностных слоев или повышения служебных характеристик материалов.

В науке и технике широко известны способы обработки поверхности металлических изделий в вакууме пучками ускоренных ионов или ионами из плазмы электрического разряда при подаче отрицательного электрического потенциала на изделие, основанные на эффекте ионной бомбардировки поверхности, сопровождающейся ее очисткой, разогревом и травлением /1/.

Недостатком известных способов является относительно невысокая скорость ионного травления поверхности изделия из-за низкой плотности ионного тока на поверхности, что ограничивает их применение в машиностроении.

Наиболее близким по технической сути к изобретению является способ согласно патенту /2/, включающий предварительную подготовку изделия под покрытие, размещение в зоне обработки изделия и сплава на основе алюминия, создание вакуума в зоне обработки изделия, подачу отрицательного потенциала на изделие и отдельно на сплав на основе алюминия, возбуждение на сплаве на основе алюминия вакуумной дуги, горящей в парах этого сплава с образованием плазмы сплава на основе алюминия, бомбардировку поверхности изделия ионами плазмы сплава на основе алюминия, очистку и нагрев поверхности изделия ионами плазмы сплава на основе алюминия, диффузию и накопление этого сплава на поверхности изделия, с формированием алюминидного покрытия, предполагающий перед подачей отрицательного потенциала на изделие дополнительный нагрев обрабатываемого изделия преимущественно радиационным методом и проведение процесса диффузии и накопления сплава на основе алюминия на поверхности изделия при постоянном отрицательном потенциале на изделии, выбираемом в диапазоне от потенциала плавания до потенциала "-50 В".

Недостатком известного способа является низкая эффективность очистки поверхности изделия из-за невысокой энергии ионов, бомбардирующих поверхность, а также диффузия и накопление в поверхностном слое сплава на основе алюминия, что приводит к изменению свойств материала изделия.

Технической задачей настоящего изобретения являлось повышение эффективности очистки поверхности ионной бомбардировкой, а также устранение диффузии и накопления в поверхностном слое металлических изделий ионов, бомбардирующих поверхность.

Это достигается тем, что в способе обработки поверхности металлических изделий, преимущественно деталей газотурбинного двигателя, включающем предварительную очистку поверхности, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки изделия, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы токопроводящего материала, обработку поверхности бомбардировкой ионами, очистку и нагрев поверхности изделия ионами токопроводящего материала, обработку поверхности ведут методом ионного травления путем подбора тока вакуумной дуги токопроводящего материала и отрицательного потенциала на изделии таким образом, чтобы обеспечить температуру поверхности изделия, не превышающую температуры начала разупрочнения материала изделия или начала термической диффузии элементов плазмы токопроводящего материала в поверхность материала изделия. Величина отрицательного потенциала на изделии составляет ϕ ≥ -300 В. Ионное травление поверхности изделия ведут в плазме токопроводящего материла, состоящего из одного или нескольких металлов, образующих основу материала изделия.

Способ обработки поверхности металлических изделий методом ионного травления в плазме металлов, составляющих основу изделия, и в том числе в плазме сплава изделия при отрицательном потенциале на изделии более 300 В позволяет существенно повысить скорость ионного травления, которая возрастает с ростом отрицательного потенциала на изделии и сопровождается разогревом поверхности. Максимально допустимая скорость травления поверхности изделия, при неизменном значении плотности ионного тока из плазмы, определяется величиной отрицательного потенциала изделия, при котором его температура меньше или равна температурам разупрочнения материала изделия или температуре начала процесса термической диффузии элементов, образующих плазму в материал изделия. Соблюдение этого условия, а также близость или идентичность элементного состава материала изделия и токопроводящего материала, на основе которого образуется плазма, исключает или делает минимальной возможность изменения элементного состава в поверхностном слое материала изделия и соответственно изменения его свойств.

Использование для травления поверхности изделия плазмы вакуумной дуги позволяет проводить процесс травления с высокой скоростью, т.к. плазма содержит значительное количество ионов металлов с кратностью заряда более единицы, что равнозначно увеличению средней энергии ионов, бомбардирующих поверхность, в 1,5-2 раза.

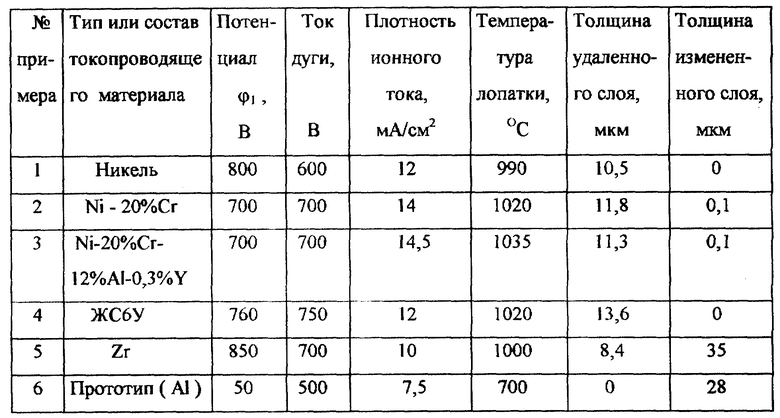

Сущность изобретения поясняется на примерах, где для ионного травления были выбраны лопатки ротора турбины из никелевого сплава ЖС6У. Допустимая температура нагрева сплава в вакууме не более 1050oC. Поверхность лопаток подвергалась предварительной очистке. После этого лопатка и токопроводящий материал размещались в зоне обработки, в которой создавался вакуум 10-3 Па. На лопатку подавался отрицательный электрический потенциал ϕ1 = 300-850 В и отдельно отрицательный электрический потенциал ϕ2 = 30-100 В на токопроводящий материал. Возбуждалась вакуумная дуга, горящая в парах токопроводящего материала, и начинался процесс ионной очистки лопатки при ϕ1 = 300 В и ионного нагрева за счет бомбардировки поверхности лопатки ионами токопроводящего материала. Затем через 5-10 минут обработки после очистки поверхности лопатки отрицательный электрический потенциал на лопатке изменялся до ϕ1 = 700-850 В и проводилось ионное травление в течение 30 минут. После завершения процесса травления и охлаждения лопатки в вакууме ее извлекали из зоны обработки и исследовали поверхность металлографическими и микрорентгеноспектральными методами. Результаты исследований для различных видов токопроводящих материалов, ионы которых использовались для травления, представлены в таблице.

Из рассмотренных примеров видно, что ионное травление поверхности изделия из сплава ЖС6У в плазме токопроводящего материала, состоящего из одного или нескольких металлов, образующих основу материала изделия, проводимое при температуре, близкой к максимально возможной температуре нагрева изделия, обеспечивает скорости травления поверхности изделия свыше 20 мкм/час при минимальном воздействии обработки на свойства поверхности (толщина измененного слоя не более 0,1 мкм). Использование для проведения процесса ионного травления циркония, не являющегося легирующим элементом для сплава ЖС6У, или алюминия при отрицательном электрическом потенциале изделия менее 300 В, приводит к накоплению этих элементов в поверхностном слое лопатки и изменению элементного состава сплава ЖС6У на глубину, соответственно, 35 и 28 мкм, что может существенно изменить прочностные характеристики лопатки в целом.

Полученные скорости травления лопаток турбины свыше 20 мкм/час приемлемы для промышленного использования предложенного способа обработки поверхности металлических изделий.

Применение изобретения в промышленности для травления поверхности литых лопаток турбин для контроля макроструктуры монокристальных лопаток после литья, удаления рекристаллизованного слоя с поверхности монокристальных лопаток глубиной 20-30 мкм, удаление отработанных покрытий при ремонте лопаток турбин существенно уменьшит экологическую вредность перечисленных промышленных процессов, т.к. исключает применение токсичных растворов, и даст значительный экономический эффект, который по расчетам авторов составит от 10 до 15 процентов от стоимости лопаток турбин.

Литература

1. Плешивцев Н.В. Катодное распыление. - М.: Атомиздат, 1968.

2. Патент РФ N 2012694 по классу C 23 C 14/38.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1999 |

|

RU2164550C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2000 |

|

RU2188251C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2003 |

|

RU2241067C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ | 1991 |

|

RU2012694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО АЛЮМИНИДНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ | 1999 |

|

RU2164965C2 |

| СПОСОБ ИСПАРЕНИЯ И КОНДЕНСАЦИИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2164549C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2005 |

|

RU2283894C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2007 |

|

RU2348739C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2340704C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

Изобретение может быть использовано в авиационном и энергетическом турбиностроении для ионного травления с целью контроля макроструктуры, прецизионного удаления поверхностных слоев или повышения служебных характеристик материалов. Способ включает предварительную очистку поверхности, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки изделия, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, обработку поверхности методом ионного травления путем подбора тока вакуумной дуги токопроводящего материала и отрицательного потенциала на изделии более 300 В таким образом, чтобы обеспечить температуру поверхности изделия, не превышающую температуру начала разупрочнения материала изделия или начала термической диффузии элементов плазмы токопроводящего материала в поверхность материала изделия. Изобретение направлено на повышение скорости травления и исключение изменения свойств материала изделия из-за накопления в поверхностном слое ионов токопроводящего материала. 2 з. п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ | 1991 |

|

RU2012694C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| US 4950377, 21.08.1980. | |||

Авторы

Даты

2001-04-20—Публикация

1999-05-27—Подача