Изобретение относится к машиностроению и может быть использовано для модифицирования поверхности деталей машин с целью повышения их служебных характеристик.

Способ обработки поверхности изделия путем бомбардировки ее ионами плазмы, генерируемой электрическим разрядом, широко известен в науке и технике [1] . Способ включает предварительную подготовку поверхности обрабатываемой детали, размещение детали в вакуумной камере, генерацию в вакуумной камере плазмы материала модификатора одним из известных способов, формирование из плазмы ускоренного ионного пучка, направленного на поверхность обрабатываемой детали, или непосредственную обработку поверхности детали ионами плазмы при подаче на деталь отрицательного электрического потенциала. Вследствие внедрения ионов плазмы в поверхностный слой путем диффузии или имплантации и создания искажений в кристаллической решетке под действием ионной бомбардировки, а также изменения элементного состава поверхностного слоя, происходит модифицирование поверхностного слоя детали за счет ее легирования, приводящее к изменению эксплуатационных свойств детали.

Недостатком известных способов является низкая плотность ионного тока на поверхности детали, а соответственно, и низкая скорость обработки поверхности детали, что ограничивает их применение в машиностроении.

Наиболее близким по технической сущности является способ [2], включающий предварительную подготовку изделия под покрытие, размещение в зоне обработки изделия и сплава на основе алюминия, создание вакуума в зоне обработки изделия, подачу отрицательного потенциала на изделие и отдельно на сплав на основе алюминия, возбуждение на сплаве на основе алюминия вакуумной дуги, горящей в парах этого сплава с образованием плазмы сплава на основе алюминия, бомбардировку поверхности изделия ионами плазмы сплава на основе алюминия, очистку и нагрев поверхности изделия ионами плазмы сплава на основе алюминия, диффузию и накопление этого сплава на поверхности изделия, с формированием алюминидного покрытия, в котором перед подачей отрицательного потенциала на изделие осуществляют дополнительный нагрев обрабатываемого изделия преимущественно радиационным методом и проводят процесс диффузии и накопления сплава на основе алюминия на поверхности изделия при постоянном отрицательном потенциале на изделии, выбираемом в диапазоне от потенциала плавания до потенциала ϕ = -50B.

Недостатком известного способа является низкая стойкость алюминидного покрытия на поверхности изделия к солевой коррозии и необходимость дополнительного нагрева изделия перед подачей на нее отрицательного потенциала.

Технической задачей изобретения является повышение стойкости поверхности изделия к солевой коррозии и упрощение технологического процесса.

Предложен способ обработки поверхности металлического изделия, включающий предварительную подготовку поверхности изделия, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию токопроводящего материала на поверхности изделия, в котором накопление и диффузию токопроводящего материала сначала проводят при отрицательном потенциале на изделии в диапазоне 0-200 В и толщиной 1-10 мкм, а затем при отрицательном потенциале на изделии в диапазоне 300-1000 В и температуре поверхности изделия ниже температуры разупрочнения материала изделия.

Металлическое изделие выполнено из стали.

В качестве токопроводящего материала используют титан или сплав на его основе.

В качестве токопроводящего материала используют сплавы Ti-Zr с содержанием Zr от 1 до 50 мас.%.

Температуру нагрева поверхности изделия регулируют изменением отрицательного потенциала на изделии и тока вакуумной дуги.

Ток вакуумной дуги, горящей в парах токопроводящего материала, изменяют в диапазоне 50-1000 А.

Накопление и диффузию материала на поверхности изделия проводят при температуре 400-700oС.

При отрицательном потенциале на изделии в диапазоне 0-200 В идет преимущественное накопление токопроводящего материала, а при 300-1000 В идет преимущественно диффузия и ионное травление поверхности.

Температуру нагрева поверхности изделия регулируют изменением отрицательного потенциала на изделии и тока вакуумной дуги, горящей в парах токопроводящего материала; ток вакуумной дуги изменяется в диапазоне 50-1000 А.

Накопление и диффузию ионов материала на поверхности изделия проводят при температуре 400-700oС.

Бомбардировка поверхности изделия ионами плазмы токопроводящего материала сопровождается ионным нагревом изделия и ионным травлением его поверхности. Степень нагрева определяется величиной отрицательного потенциала, подаваемого на изделие, и током ионов, бомбардирующих поверхность, который в свою очередь пропорционален току вакуумно-дугового разряда, горящего в парах токопроводящего материала. При достижении поверхности изделия определенной для каждой пары материала изделия и токопроводящего материала температуры, начинается процесс ускоренной термостимулированной диффузии ионов токопроводящего материала в поверхность металлического изделия. При достижении скорости диффузии, превышающей скорость ионного травления поверхности изделия, начинается процесс ионного накопления токопроводящего материала на поверхности изделия. Поэтому ведение процесса обработки в диапазоне температуры поверхности изделия из стали 400-700oС, при котором скорость ускоренной ионной диффузии частиц токопроводящего материала в поверхность изделия начинает превышать скорость ионного травления этой поверхности (400oС) до температуры разупрочнения материала изделия в вакууме (700oС), позволяет достигнуть технической задачи изобретения, а именно исключить дополнительный нагрев изделия перед подачей на изделие отрицательного потенциала и повысить служебные характеристики изделия путем обработки поверхности изделия ионами Ti или ионами сплавов на основе Ti, обеспечивающей многократное повышение стойкости поверхности изделия к солевой коррозии. При этом регулирование температуры нагрева поверхности изделия достигается изменением отрицательного потенциала на изделии и тока вакуумно-дугового разряда, соответственно в диапазонах 300-1000 В и 50-1000 А.

Сущность изобретения поясняется примерами.

Примеры 1-10. Для обработки поверхности изделия, например рабочей лопатки компрессора газотурбинного двигателя из стали ЭИ961, провели предварительную подготовку (удаление загрязнений и обезжиривание) поверхности лопатки, после этого разместили в зоне обработки лопатку и токопроводящий материал - титан марки ВТ-1, создали в зоне обработки вакуум при давлении Р≤10-3 Па. Затем подали отрицательный потенциал на токопроводящий материал ϕ1 = -(30-100)B и отдельно на лопатку ϕ2 = -300-1000B, после чего одним из известных способов, например путем разрыва токового контакта на токопроводящем материале возбудили вакуумную дугу, горящую в парах этого материала с образованием плазмы токопроводящего материала (титана), и начали процесс ионной бомбардировки поверхности изделия ионами токопроводящего материала с очистки и ионного нагрева поверхности изделия при ϕ2 = -300B и токе вакуумной дуги 500-700 А. Процесс очистки поверхности изделия и ее термоактивации длится 1-2 минуты (контроль по снижению частоты пробоев в цепи источника подачи потенциала на деталь до 5-20 Гц), после чего проводили в течение 2-20 минут накопление на поверхности изделия токопроводящего материала при напряжении на изделии в диапазоне 0-200 В и токе вакуумной дуги 700 А толщиной 1-10 мкм, затем в течение 30 минут проводили диффузию и накопление ионов токопроводящего материала на поверхности изделия при отрицательном потенциале на изделии в диапазоне 300 - 1000 В и температуре поверхности изделия ниже температуры ее разупрочнения.

Примеры 11-13. Пример аналогичен примерам 1-10, но в качестве токопроводящего материала использовали сплав Ti-Zr с содержанием Zr от 1 до 50 мас. %.

Пример 14. Пример аналогичен примерам 1-13, но в качестве токопроводящего материала использовали сплав Al-5%Si-1,5%Y (прототип).

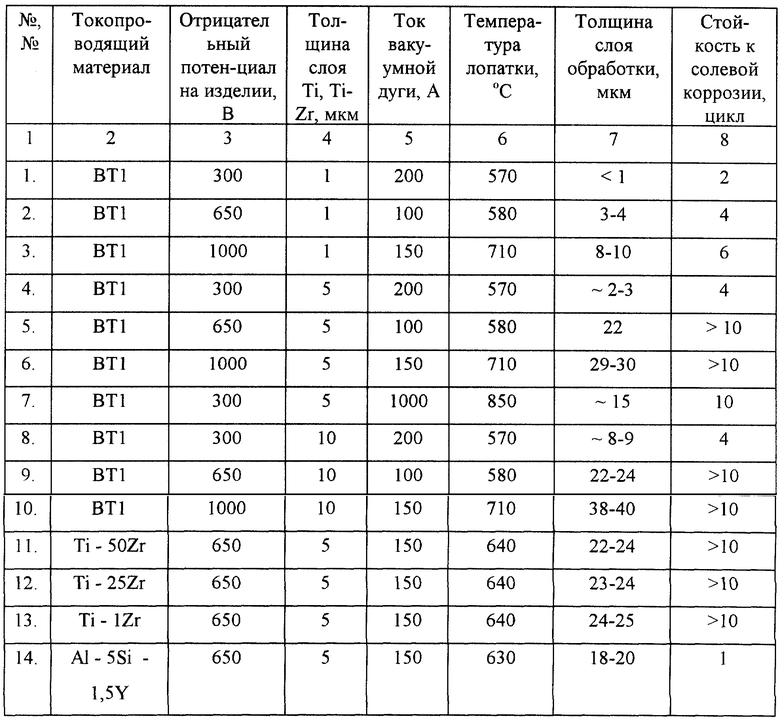

Полученные результаты представлены в таблице.

Обработка поверхности лопатки из стали ЭИ961 титаном или сплавом Ti-Zr приводит по сравнению с прототипом к многократному повышению стойкости поверхности к солевой коррозии (испытания проводились по стандартной методике ускоренных циклических испытаний на солевую коррозию). Из таблицы видно, что проведение обработки в две стадии с преимущественным предварительным осаждением (накоплением) титана или сплава Ti-Zr в диапазоне 1-10 мкм на поверхности металлического изделия с последующей преимущественной диффузией ионов токопроводящего материала в поверхность изделия обеспечивает существенный рост стойкости поверхности изделия к солевой коррозии. Это позволяет использовать лопатки компрессора газотурбинного двигателя, изготовленные из сталей, стойких в общеклиматических условиях эксплуатации, во всеклиматических условиях эксплуатации (тропики, морские условия).

Применение изобретения в промышленности для обработки поверхности лопаток компрессора даст значительный экономический эффект. По расчетам авторов эффект составит до 30-35% от их стоимости.

Литература

1. Модифицирование и легирование поверхности лазерными, ионными и электронными пучками. Под редакцией Дж. М. Поута, Г. Фоти, Д. К. Джекобсона. М.: Машиностроение. - 1987. - 424 с.

2. Патент РФ 2012694, кл. С 23 С 14/38.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1999 |

|

RU2164550C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2005 |

|

RU2283894C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2340704C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2165474C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2003 |

|

RU2241067C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ | 1991 |

|

RU2012694C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2007 |

|

RU2348739C2 |

| СПОСОБ ИСПАРЕНИЯ И КОНДЕНСАЦИИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2164549C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

Изобретение относится к машиностроению и может быть использовано для модифицирования поверхности деталей машин. Техническим результатом является повышение стойкости изделия к солевой коррозии. Способ включает предварительную подготовку поверхности изделия, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала из титана или сплавов на его основе, накопление и диффузию на поверхности изделия слоя титана толщиной 1-10 мкм при отрицательном потенциале на изделии в диапазоне 0-200 В, затем при отрицательном потенциале на изделии в диапазоне 300-1000 В и температуре поверхности изделия ниже температуры ее разупрочнения. 6 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ | 1991 |

|

RU2012694C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1996 |

|

RU2114211C1 |

| Солевая смесь | 1981 |

|

SU992606A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2091989C1 |

| 0 |

|

SU166349A1 | |

| Пневматическое устройство | 1977 |

|

SU639655A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261226C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИСХОДА ОСТРОГО ПЕРИОДА ИНСУЛЬТА | 2007 |

|

RU2336825C1 |

| СПОСОБ ИЗГ'ОТОВЛЕНИЯ КОЛЕЦ ДЛЯ ПРЯДИЛЬНЫХ И КРУТИЛЬНЫХ МАШИН | 0 |

|

SU208487A1 |

Авторы

Даты

2002-08-27—Публикация

2000-09-14—Подача