Изобретение относится к горной промышленности, а именно к обогащению полезных ископаемых, и может быть использовано для прогнозной экспрессной оценки технологических свойств и обогатимости минерального сырья природного и техногенного происхождения, а также для выявления технологических ошибок при горно-обогатительном производстве.

Известны способ оценки объемов добычи полезных ископаемых и система для его реализации, описанные в заявке Франции N 2734069, МПК G 06 F 19/00. Известный способ моделирования объекта, включающего в себя подземное месторождение, с помощью соответствующего программно-аппаратного обеспечения позволяет прогнозировать объем добычи полезных ископаемых на основе параметров, представляющих собой геологические данные и данные о запасах месторождения. Способ позволяет создавать один или несколько сценариев возможного изменения объемов добычи и предусматривает формирование для каждого сценария новых данных о добыче, соответствующих гипотетическим состояниям месторождения. После этого для каждого рассматриваемого сценария производится поиск возможности регулирования исходных параметров модели с учетом исходных геологических данных, а также измеренных и скорректированных данных о добыче. Способ можно использовать для количественной оценки непостоянства добычи путем поиска минимальных и максимальных ее величин.

Однако описанные способ и система для его реализации обладают рядом недостатков, к которым можно отнести функциональные ограничения способа и системы, которые применимы только для оценки объемов добычи полезных ископаемых только из месторождений, что обусловлено используемыми в способе исходными данными и методами их обработки.

Известен способ технологической оценки минерального сырья, описанный в справочнике "Технологическая оценка минерального сырья (опробование месторождения, характеристика сырья)" под редакцией П. Е. Остапенко - Москва.: "Недра", 1990. - 272 с. (УДК 622.7.017 (035.5)). Этот способ технологической оценки минерального сырья включает определение химического и минерального состава сырья, определение гранулометрического состава исходной крупности и гранулометрического состава продукта, текстурно-структурные характеристики минерального сырья, фазовый анализ, определение физических свойств минералов.

Описанный способ имеет ряд недостатков, основным из которых является отсутствие определения структурно-технологических параметров минерального сырья и необходимость проведения большого количества технологических экспериментов, что снижает достоверность прогнозно-технологических показателей и увеличивает сроки и стоимость проведения технологической оценки.

Наиболее близкими к заявляемым по решаемой задаче и технической сущности является известный способ технологической оценки минерального сырья, описанный в статье В.Л. Чантурия "Современные проблемы обогащения минерального сырья в России", - Российская Академия наук, Сибирское отделение, "Физико-технические проблемы разработки полезных ископаемых", Новосибирск, N 3, 1999, стр. 107-121 (УДК 622.7; 541.15). Этот способ включает определение химического и минерального состава сырья, определение гранулометрического состава исходной крупности и гранулометрического состава продукта, измельченного до крупности максимальной степени раскрытия ценных компонентов, количественную оценку структурно-фазовых характеристик минерального сырья, определение физических свойств минералов, определение прогнозно-технологических показателей.

Описанный способ имеет ряд недостатков, основным из которых является отсутствие определения структурно-технологических параметров минерального сырья, что снижает достоверность прогнозно-технологических показателей.

К структурно-технологическим параметрам отнесены структурные параметры существенно влияющие на технологические свойства и обогатимость вещества, такие как, например, структурный элемент раскрытия, граничная крупность классификации руды в цикле измельчения, степень раскрытия рудных минералов, распределение сростков минеральных фаз по качеству, массовый размер минералов, скважность и т.п.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности и достоверности предварительной оценки технологических параметров и обогатимости различного минерального сырья, а также сокращении сроков проведения технологических исследований и выявлении возможных технологических ошибок при переработке минерального сырья.

Данная задача решается за счет того, что в способе оценки технологических свойств и обогатимости минерального сырья, включающем определение химического и минерального состава сырья, определение гранулометрического состава исходной крупности и гранулометрического состава продукта, измельченного до крупности максимальной степени раскрытия ценных компонентов, количественную оценку структурно-фазовых характеристик минерального сырья, определение физических свойств минералов, определение структурно-технологических параметров и прогнозных технологических показателей, количественную оценку структурно-фазовых характеристик минерального сырья и определение количественных значений структурно-технологических параметров, в число которых входят структурный элемент раскрытия, граничная крупность классификации руды в цикле измельчения, степень раскрытия рудных минералов, распределение сростков минеральных фаз по качеству, массовый размер минералов, скважность, осуществляют путем автоматического анализа изображений оптико-геометрическими методами, полученные данные об исследуемом минеральном сырье записывают в базу данных, а определение прогнозных технологических показателей осуществляют с помощью базы знаний, включающей в себя методику рациональной пробоподготовки, методику определения структурного элемента раскрытия минеральных комплексов, методику определения степени раскрытия минеральных комплексов, методику определения качества сростков минералов, методику определения неизвлекаемых шламовых классов крупности исследуемого сырья, методику определения не извлекаемых тем или другим технологическим процессом бедных сростков минералов, знания продуктивных классов обогащения на том или ином технологическом оборудовании. При этом количественные значения структурно-технологических параметров определяют в автоматическом режиме для количества объектов, достигающего десятков тысяч.

Заявляемое изобретение поясняется чертежами.

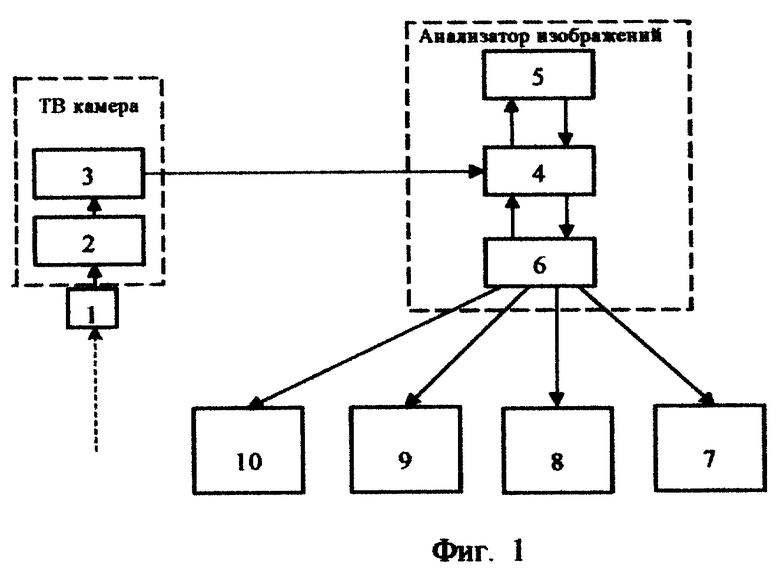

На фиг. 1 представлена функциональная схема анализатора изображений, с помощью которого осуществляют количественную оценку структурно-фазовых характеристик минерального сырья и определение количественных значений структурно-технологических параметров.

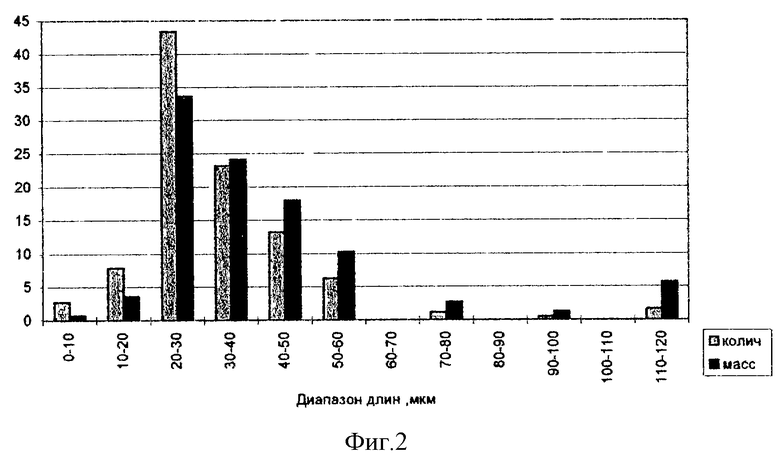

На фиг. 2 представлено распределение частиц золота по их длине, иллюстрирующее пример использования заявляемого способа.

Заявляемый способ осуществляют следующим образом.

Отбирают пробу руды. Дальнейшая подготовка и анализ исходного материала включает в себя следующие этапы:

1) рассыпание пробы в один слой на ровной поверхности;

2) отбор материала (и крупного и мелкого - до дна) по равномерной сетке (через 15-25 см) по 0.5-10 г - всего от 20 до 80 точечных проб;

3) отбор минералогических разновидностей, всего 8-10 кусочков;

4) приготовление препаратов из материала точечных проб и разновидностей (шлифы, аншлифы, брикеты) для минералогического изучения с привлечением автоматического оптико-геометрического анализа на анализаторе изображения с целью определения текстурно-структурных характеристик, гранулометрического состава минералов, слагающих пробу, характера их срастания;

5) перемешивание и сокращение пробы;

6) фракционирование пробы по крупности: ситовой и седиментационный анализ представительной (по крупности) части пробы. Взвешивание, сокращение;

7) изготовление минералогических препаратов из материала различных классов крупности;

8) подготовка материала различной крупности для определения минерального и химического состава классов крупности;

9) изготовление навески из материала тонких классов (менее 40 мкм) для рентгеноструктурного фазового анализа.

Оставшаяся часть пробы поступает на вторую стадию пробоподготовки, анализа и технологической оценки. Вторая стадия включает в себя следующие этапы:

1) измельчение пробы до крупности менее 1 мм (2-3 мм), для сыпучего материала с предварительной классификацией по данной крупности;

2) сокращение пробы, истирание до крупности менее 70 мкм, сокращение истертой пробы для полуколичественного спектрального анализа и полного химического анализа;

3) фракционирование по крупности (гранулометрический анализ) усредненной измельченной пробы с использованием сит с модулем 2 и гидравлической классификации (седиментационный анализ) материала крупностью менее 44 мкм;

4) гравитационное фракционирование (гравитационный анализ) навесок материала различной крупности (кроме классов менее 44 мкм) методом расслоения в тяжелых жидкостях с предварительным удалением сильномагнитных минералов и скрапа; взвешивание, сокращение;

5) магнитное фракционирование (магнитный анализ) гравитационных фракций с помощью электромагнитной сепарации; взвешивание, сокращение;

6) изготовление минералогических препаратов из фракций гравитационного и магнитного анализов; определение химического состава фракций;

7) оптико-геометрический анализ препаратов, изготовленных из фракций гранулометрического, гравитационного и магнитного анализов, а также из исходного материала, с помощью анализатора изображения с определением структурно-текстурных, фазовых и структурно-технологических характеристик изучаемых объектов;

8) микрозондовые исследования для определения химического состава минералов;

9) исследования на электронном микроскопе с изучением энергодисперсионных спектров минеральных частиц и фаз, определением их микроморфологии и получением фотографий индивидуальных фаз;

10) оже-электронная и рентген-фотоэлектронная микроскопия для анализа состояния поверхности минералов (степени окисления), оценки возможности флотационного обогащения руды.

Далее идет математическая обработка данных оптико-геометрического анализа исходного и измельченного материала пробы, образцов минералогических разновидностей; описание минералогических особенностей материала пробы, анализ раскрытия основных минеральных комплексов, слагающих пробу и обоснование степени обогатимости и извлекаемой ценности характеризуемого объекта.

Химический, минералогический, гранулометрический анализы проводят с применением стандартных методов. Физические свойства минералов определяются либо стандартными методами, либо с помощью справочных материалов. На основании установленных физических параметров определяют контрастность физических свойств, например путем составления таблиц или диаграмм.

Количественную оценку структурно-фазовых характеристик минерального сырья и определение количественных значений структурно-технологических параметров (оптико-геометрический анализ) проводят с помощью анализатора изображения "Видео-Мастер" (фиг. 1).

Изображение сцены (шлиф, аншлиф), находящейся в поле зрения системы ввода, поступает на фокусирующую (оптическую) систему 1 и далее - на оптоэлектронный преобразователь 2 (ПЗС матрицу), где происходит преобразование электромагнитного излучения в электрический видеосигнал. Видеосигнал поступает на блок аналого-цифрового преобразователя 3, где формируется предварительное цифровое изображение. Далее по кабельному вводу это изображение поступает в собственно систему анализа цифровых изображений - центральный процессор 4, который направляет полученные сигналы в видеопамять 5, где и осуществляется окончательное формирование цифровой видеоматрицы исходного 256-градационного изображения. После формирования этого исходного изображения анализатор осуществляет его обработку и анализ. По заданным яркостным характеристикам на исходном изображении выделяются объекты, затем программа осуществляет измерение их метрических параметров и окончательную обработку результатов измерений. Все этапы обработки и анализа, через блок ввода-вывода 6, могут быть выведены на дисплей 7 для контроля и коррекции процесса. Необходимые команды в процессе работы прибора оператор вводит с помощью терминальных устройств 8.

Полученные результаты, через блок ввода-вывода информации 6, выводятся на дисплей 7, бумажный носитель (принтер) 10 или магнитный носитель 9 в заданном формате (таблицы, графики, распечатка изображений, файлы записи данных и т.д.).

Структурно-фазовые и структурно-технологические параметры, определяемые с помощью анализатора изображений "Видео-Мастер"

- минеральный (фазовый) состав исходного материала;

- распределение частиц и зерен минералов по крупности в исходном сырье (гранулометрический состав - массовый и количественный);

- распределение минералов по классам крупности в измельченном материале;

- распределение минералов по технологическим продуктам - морфометрические параметры частиц и минеральных зерен в исходном материале и технологических продуктах (удлинение, округлость, ориентация, длина, ширина, периметр, площадь, изрезанность границ; их статистические характеристики и корреляционные взаимоотношения);

- характер границ срастания частиц и зерен в исходной руде;

- распределение минеральных сростков по качеству;

- раскрытие минералов в измельченном материале;

- массовый размер минералов;

- скважность.

Интерпретируют результаты исследований с целью определения прогнозных технологических показателей, например, с помощью экспертных знаний, которые могут быть записаны в базу знаний, хранящуюся в устройстве памяти (не показано), соединенном с процессором 4. База знаний включает различные методики, например методику рациональной пробоподготовки, методику определения структурного элемента раскрытия минеральных комплексов, методику определения степени раскрытия минеральных комплексов, методику определения качества сростков минералов, методику определения неизвлекаемых шламовых классов крупности исследуемого сырья, методику определения неизвлекаемых тем или другим технологическим процессом бедных сростков минералов, знания продуктивных классов обогащения на том или ином технологическом оборудовании. Используя эти знания, записанные в виде правил, например "ЕСЛИ (факт 1), ТО (вывод 1), ИНАЧЕ (вывод 2)", например "ЕСЛИ форма частицы определена как изометрическая, ТО обогащение таких минеральных частиц проводят методом отсадки, ЕСЛИ форма частицы пластинчатая, ТО обогащение таких минеральных частиц проводят методом винтовой сепарации", определяют

- оптимальный режим рудоподготовки, адекватный физико-механическим свойствам основных минералов и обеспечивающий наиболее полное раскрытие рудных минералов без излишних энергозатрат;

- принципиальную схему обогащения данного минерального сырья;

- основные технологические показатели, которые можно получить в процессе переработки по рекомендуемой схеме (выход концентрата, содержание в нем ценных компонентов, извлечение из него ценных компонентов, то же самое по отношению к отвальным продуктам);

- неизбежные технологические потери, обусловленные вещественным составом сырья, оптимальная глубина обогащения.

При оценке прогнозных технологических показателей учитывают имеющийся в наличии парк оборудования.

Реализация заявляемого способа может быть проиллюстрирована на конкретном примере.

С использованием анализатора изображений "Видео-Мастер" в пробе с Гайского месторождения изучено более 400 частиц свободного золота. Препараты изготовлены из исходного материала пробы и концентратов гравитационного анализа. Результаты анализа представлены на рисунках, в таблицах и гистограммах. С помощью анализатора определяли количественное и массовое распределение золотин по их длине (гранулометрический состав золотин), ширине (распределение золота по классам крупности при рассеве руды), периметр, округлость, удлинение (форма частиц золота), площадь золотин (массовая доля золота).

Из полученных данных следует, что 66% общего числа золотин сосредоточено в классах крупности -40 (-44)+20 мкм. На это количество частиц золота приходится 57.78% его массы. На более благоприятные для выделения золота методами обогащения классы -120+40 мкм приходится около 22% количества золотин и 38% его массы, а на классы крупности -20 +0 мкм - 11% количества и около 5% массы. Золотины крупностью -20 мкм составят неизбежные потери свободного золота не менее 5% при любом методе обогащения, поскольку в массе золотин этой крупности присутствует существенная доля свободного золота крупностью менее 1 мкм.

Гранулометрический состав частиц свободного золота позволяет предположить возможность извлечения его флотацией и даже гравитацией на специальном оборудовании для извлечения тонкого золота: центробежные сепараторы, винтовые шлюзы и т.п.

Результаты оптико-геометрического анализа на анализаторе изображения позволяют сделать следующие выводы:

- основная масса частиц золота имеет крупность менее 0.060 мм;

- максимальная крупность измельчения руды, при которой начинается раскрытие частиц золота, равна 0.12 мм, поскольку максимальная длина визуализированных частиц золота 119 мкм;

- суммарная массовая доля визуализированного золота 57-60% приходится на класс крупности -40+20 мкм;

- минимальная крупность измельчения -30 мкм, поскольку наибольшая массовая доля визуализированного золота приходится на частицы золота крупностью -30+20 мкм, а более тонкое измельчение технологически нецелесообразно;

- большая часть частиц свободного золота имеет изометричную форму, что указывает на возможность эффективного гравитационного выделения мелкого золота в центробежных аппаратах (короткоконусных гидроциклонах, центробежных сепараторах и др.);

- преобладающая часть золотин имеет неровную поверхность. Гладкую поверхность имеют только частицы вторичного золота, содержание которого в пробе носит подчиненный характер. Такое состояние поверхности является благоприятным для закрепления на ней флотореагентов, что, с учетом гранулометрии золотин, позволяет рекоментовать флотацию как основной метод обогащения данного сырья;

- технологическое извлечение при использовании гравитационных методов обогащения и флотации может быть достигнуто на уровне 25-30% и 48-55% соответственно;

- при комбинированной гравитационно-флотационной схеме в условиях полного раскрытия свободного золота извлечение может быть на уровне 85%, однако в промышленных условиях это нереально из-за необходимости сверхтонкого помола и последующего "ювелирного" ведения процесса на такой крупности. Реальное извлечение по гравитационно-флотационной схеме - не превысит 60-70%.

Последующие технологические исследования подтвердили правильность этих прогнозных оценок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТИПИЗАЦИИ РУДНОГО СЫРЬЯ ПРИ ПОДГОТОВКЕ К ОБОГАЩЕНИЮ | 2014 |

|

RU2565308C2 |

| СПОСОБ ФЛОТАЦИИ УПОРНЫХ ТРУДНООБОГАТИМЫХ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2624497C2 |

| СПОСОБ ПРЕДКОНЦЕНТРАЦИИ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2015 |

|

RU2620823C2 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| КУЧНОЕ БИОВЫЩЕЛАЧИВАНИЕ БЕДНОГО УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2679724C1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ РУДЫ | 2010 |

|

RU2446016C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДЬСОДЕРЖАЩИХ РУД С ПРЕДВАРИТЕЛЬНЫМ ГРАВИТАЦИОННЫМ КОНЦЕНТРИРОВАНИЕМ И БИОВЫЩЕЛАЧИВАНИЕМ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2501869C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ ШТАБЕЛЕЙ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 2015 |

|

RU2622534C2 |

| СПОСОБ ВЫБОРА КРУПНОСТИ ДРОБЛЕНИЯ РУДЫ ПРИ ПОДГОТОВКЕ К ОБОГАЩЕНИЮ В КРУПНОКУСКОВОМ ВИДЕ | 2012 |

|

RU2491130C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

Использование: для прогнозирования экспрессной оценки технологических свойств и обогатимости минерального сырья природного и технологического происхождения, а также для выявления технологических ошибок при горно-обогатительном производстве. Сущность: определяют химический и минеральный состав сырья, гранулометрический состав руды исходной крупности и гранулометрический состав продукта, измельченного до крупности максимальной степени раскрытия ценных компонентов. Проводят оценку структурно-фазовых характеристик минерального сырья, определение физических свойств минералов и прогнозных технологических показателей. При этом определение количественных значений структурно-технологических параметров, в число которых входят структурный элемент раскрытия, граничная крупность классификации руды в цикле измельчения, степень раскрытия рудных минералов, распределение сростков минеральных фаз по качеству, осуществляют путем автоматического анализа изображений оптико-геометрическими методами. Технический результат: повышение эффективности и достоверности предварительной оценки технологических параметров и обогатимости различного минерального сырья, сокращение сроков проведения технологических исследований и выявление возможных технологических ошибок при переработке минерального сырья. 3 з.п.ф-лы, 2 ил.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБОГАТИМОСТИ ОЛОВОСОДЕРЖАЩИХ РУД В КОРАХ ВЫВЕТРИВАНИЯ РЕДКОМЕТАЛЬНЫХ МЕСТОРОЖДЕНИЙ | 1993 |

|

RU2084932C1 |

| Способ определения флотационных свойств апатитовой руды карбонатитовых комплексов | 1990 |

|

SU1783461A1 |

| Способ определения зональности околорудных ореолов гидротермальных сульфидных месторождений | 1986 |

|

SU1337858A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТИННОГО СОДЕРЖАНИЯ ЗОЛОТА В РАЗВЕДОЧНОЙ ПРОБЕ ПРИ ЭКСПЛУАТАЦИОННОЙ РАЗВЕДКЕ РОССЫПНОГО МЕСТОРОЖДЕНИЯ ЗОЛОТА | 1990 |

|

RU2068187C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО СОДЕРЖАНИЯ ПОЛЕЗНОГО КОМПОНЕНТА В РУДНОМ ТЕЛЕ | 1996 |

|

RU2098849C1 |

Авторы

Даты

2001-04-20—Публикация

2000-07-28—Подача