Изобретение относится к обогащению полезных ископаемых и может быть использовано на предприятиях горнодобывающей промышленности при обогащении минерального сырья.

Известен способ оптимизации параметров измельчения перед флотационным обогащением путем проведения серии опытов по флотации проб исследуемой руды, где степень измельчения входит в исследование флотируемости в качестве варьируемого параметра (Митрофанов С.И., Барский Л.А., Самыгин В.Д. Исследование полезных ископаемых на обогатимость. - М.: Недра, 1974. - С.25).

К недостаткам данного способа относятся значительный объем исследований и недостаточно достоверное отражение процесса раскрытия ценного минерала при измельчении, т.к. выбор оптимальной степени измельчения руды производится по косвенным технологическим показателям обогатительного процесса.

Известен способ оценки раскрываемости ценного минерала при измельчении руды по следующей последовательности:, измельчение проб руды в течение различных промежутков времени; рассеивание проб на классы крупности; фракционирование по содержанию ценного компонента каждого из классов; расчет и построение графической зависимости коэффициента раскрытия от продолжительности измельчения, по которой определяется значение коэффициента раскрытия для заданного времени измельчения. Оценка раскрываемости производится сравнением полученных результатов с данными шкалы классификации по раскрываемости (Белькова О.Н. Исследование полезных ископаемых на обогатимость / О.Н.Белькова, С.Б.Леонов. Мет. указание. Иркутск, ИГТУ 1996, с.43).

Известен экспериментальный способ определения и прогнозирования при измельчении руды оптимальной степени раскрытия полезных минералов с помощью модернизированной в ЗАО «Механобр инжиниринг» системы анализа микроизображения Видеоплан с применением собственных программ измерений и обработки данных (Количественная оценка степени раскрытия минералов при измельчении руд /Аксенова Г.Я.// Обогащение руд. - 2005. - №3. - С.14-18).

Известен наиболее близкий, выбранный за прототип, способ выбора оптимальных параметров измельчения с использованием следующих критериев оценки раскрываемости ценного минерала: показателя контрастности (М), степени статического фазового раскрытия (L), показателя селективности (П). Определение М, L и П производится по определенной методике, включающей: измельчение проб руды; разделение проб на классы крупности; разделение классов крупности на фракции по содержанию ценного компонента; определение зависимости показателей М, L и П от продолжительности измельчения (Лагов Б.С. Комбинированная технология обогащения хромитовых руд на основе сочетания радиометрических и гравитационных методов / Б.С.Лагов, Т.В.Башлыкова, Б.С.Лагов [и др.]. Горный журнал. - М.: Изд. дом «Руда и металлы», 2002. - №9. С.39-46).

Основной недостаток известного способа заключается в том, что выбор оптимальных параметров измельчения и степени раскрытия ценного минерала руды от продолжительности измельчения по математическим моделям, имеющим пропорциональную зависимость, не представляется возможным по причине отсутствия экстремумов. Т.е. определяется динамика процесса и категория (класс) измельчаемости или раскрываемости, но не численное значение оптимальных параметров измельчения.

Техническим результатом заявляемого способа является выбор оптимальной степени измельчения исходной руды для максимально полного раскрытия ценного минерала перед обогащением, что повышает качество концентратов и извлечение ценного компонента в концентрат.

Результат достигается тем, что способ выбора оптимальных параметров процесса измельчения руды для обогащения, включающий: измельчение проб руды, разделение измельченных проб на классы крупности, разделение классов крупности на фракции по содержанию ценного компонента, отличается тем, что, после разделения классов крупности на фракции, объединяют шламовую фракцию ценного минерала со шламовой фракцией минералов вмещающей породы и производят определение оптимальных параметров процесса измельчения по экстремуму зависимости показателя контрастности от продолжительности измельчения, причем граничный диаметр зерен шламовых фракций минералов ценного компонента и вмещающей породы составляет 5÷20 мкм в зависимости от применяемого метода обогащения.

Способ состоит из следующих операций: измельчение проб руды; разделение измельченных проб на классы крупности; разделение классов крупности на фракции по содержанию ценного компонента; объединение шламовой фракции ценного минерала со шламовой фракцией минералов вмещающей породы; определение оптимальных параметров процесса измельчения по экстремуму зависимости показателя контрастности от продолжительности измельчения.

Раскрываемость минералов - одно из технологических свойств руды, характеризующее склонность минералов к раскрытию при измельчении. Раскрываемость минералов определяют при оценке руд и выборе режимов измельчения. Область оптимальных параметров измельчения руды характеризуется максимальной степенью раскрытия и минимальной степенью переизмельчения ценного минерала. При измельчении руды для достижения максимального раскрытия ценного минерала, образуется труднообогатимая часть материала - шламы, составляющими которой могут быть как тонкие частицы ценного минерала, так и тонкие частицы вмещающих пород. Так как селективность разрушения руд определяется состоянием границ раздела минералов, соотношением упругих и прочностных свойств ценных минералов и минералов вмещающих пород, составляющих руду. Чем больше выход шламов, тем выше значение показателя контрастности, т.к. степень раскрытия ценного компонента увеличивается, но при этом снижается обогатимость измельченной руды за счет увеличения доли труднообогатимой части руды, что, в свою очередь, снижает технологические и экономические показатели обогатительного процесса (качество концентрата, извлечение ценного компонента в концентрат, увеличивается расход реагентов и т.п.).

Способ выбора оптимальных параметров процесса измельчения руды осуществляется следующим образом:

- производится отбор от массы исходного сырья представительной пробы, разделение ее на 4-6 равнозначных рабочих проб и их измельчение в течение различных промежутков времени от 10 до 60 минут на лабораторной шаровой или стержневой мельнице (типоразмера МШМ-100, 40 МЛ, 106 МЛ-6, 84А-МЛ-1). Выбор типоразмера мельницы зависит от массы пробы, схемы и метода измельчения;

- разделение измельченных проб на классы крупности производится путем сокращения их до навесок массой 200-500 граммов, затем рассева навесок с использованием ситового анализатора с набором контрольных сит, имеющих следующие размеры ячеек (мм) - 2,0; 1,0; 0,5; 0,1; 0,074. Класс - 0,074 мм подвергается седиментационному (седиментометрическому) анализу. Граничный диаметр зерен шламовой труднообогатимой части руды составляет от 5 до 20 мкм и определяется технологическими возможностями выбранного обогатительного метода (для гравитационных методов 15÷20 мкм, для флотационных методов 5÷15 мкм в зависимости от типа флотомашин и т.д.);

- разделение классов крупности на фракции по содержанию ценного компонента производится путем фракционирования каждого класса по какому-либо разделительному признаку (плотности, интенсивности вторичного излучения, визуальной контрастностью и т.д.). В полученных фракциях определяют число раскрытых зерен и сростков с помощью микроскопа. Фракционирование каждого класса крупности выполняется с получением 3-4 фракций: фракции раскрытых зерен ценного минерала, фракции сростков (зерна, содержащие ценный минерал и минералы вмещающей породы), или двух фракций - бедные сростки и богатые сростки и фракции раскрытых зерен минералов вмещающей породы;

- объединение шламовой фракции зерен ценного минерала со шламовой фракцией зерен минералов вмещающей породы выше определенной крупности, от 5 до 20 мкм, производится путем их смешивания, сокращения и отбора навески для производства химического анализа для определения содержания ценного компонента. Остальные фракции также подвергаются разделке с целью определения в них содержания ценного компонента;

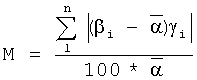

- определение оптимальных параметров процесса измельчения производится по экстремуму математической зависимости показателя контрастности от продолжительности измельчения с учетом шламовой части одной фракцией. Под контрастностью руды понимается степень неравномерности распределения ценного компонента в отдельных кусках (фракциях, порциях и т.п.) руды. Количественной характеристикой (показателем) порционной контрастности пробы минерального сырья является средневзвешенное относительное отклонение содержания ценного компонента во фракциях от среднего его содержания в пробе, который обозначается символом М и определяется по формуле:

где α - содержание ценного компонента в пробе, %;

βi - содержание ценного компонента в кусках (фракциях), %;

γi - выход куска (фракции) от общей массы изучаемой пробы, %;

n - число кусков (фракции), составляющих пробу.

Как известно, значение величины показателя контрастности в зависимости от степени раскрытия ценного компонента имеет пропорциональную закономерность и может изменяться в пределах от 0 до 2,0.

Если при математической обработке результатов фракционирования, с учетом шламовой части одной фракцией, приобретающей какое-то среднее содержание ценного компонента βшл,, числовое значение показателя контрастности с увеличением выхода γшл этой фракции будет снижаться, т.е. появится экстремум, который определяет численное значение оптимальных параметров процесса измельчения руды для данного метода обогащения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫБОРА КРУПНОСТИ ДРОБЛЕНИЯ РУДЫ ПРИ ПОДГОТОВКЕ К ОБОГАЩЕНИЮ В КРУПНОКУСКОВОМ ВИДЕ | 2012 |

|

RU2491130C1 |

| СПОСОБ РУДОПОДГОТОВКИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2013 |

|

RU2553706C2 |

| СПОСОБ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ И ОБОГАТИМОСТИ МИНЕРАЛЬНОГО СЫРЬЯ | 2000 |

|

RU2165632C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД КОРЕННЫХ ЗОЛОТОРУДНЫХ МЕСТОРОЖДЕНИЙ | 1991 |

|

RU2008975C1 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| Способ разработки месторождений полезных ископаемых | 2022 |

|

RU2791528C1 |

| СПОСОБ ФЛОТАЦИИ УПОРНЫХ ТРУДНООБОГАТИМЫХ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2624497C2 |

| Способ регулирования процесса измельчения руды или продуктов обогащения | 1980 |

|

SU919741A1 |

| Способ определения оптимальной крупности дробления руды | 1990 |

|

SU1776436A1 |

| Способ автоматического управления измельчительно-флотационным циклом | 1989 |

|

SU1669552A1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано на предприятиях горнодобывающей промышленности при обогащении минерального сырья. Способ выбора оптимальных параметров процесса измельчения руды для обогащения включает измельчение проб руды, разделение измельченных проб на классы крупности, разделение классов крупности на фракции по содержанию ценного компонента. После разделения классов крупности на фракции объединяют шламовую фракцию ценного минерала со шламовой фракцией минералов вмещающей породы и производят определение оптимальных параметров процесса измельчения по экстремуму зависимости показателя контрастности от продолжительности измельчения. Граничный диаметр зерен шламовых фракций минералов ценного компонента и вмещающей породы составляет 5-20 мкм в зависимости от применяемого метода обогащения. Изобретение позволяет повысить качество концентратов и извлечение ценного компонента в концентрат за счет максимально полного раскрытия ценного минерала для определенного метода обогащения.

Способ выбора оптимальных параметров процесса измельчения руды для обогащения, включающий: измельчение проб руды, разделение измельченных проб на классы крупности, разделение классов крупности на фракции по содержанию ценного компонента, отличающийся тем, что после разделения классов крупности на фракции объединяют шламовую фракцию ценного минерала со шламовой фракцией минералов вмещающей породы и производят определение оптимальных параметров процесса измельчения по экстремуму зависимости показателя контрастности от продолжительности измельчения, причем граничный диаметр зерен шламовых фракций минералов ценного компонента и вмещающей породы составляет 5÷20 мкм в зависимости от применяемого метода обогащения.

| Лагов Б.С | |||

| и др | |||

| Горный журнал | |||

| - М.: Изд | |||

| дом "Руда и металлы", 2002, №9, с.39-46 | |||

| СПОСОБ ОБОГАЩЕНИЯ ЦЕОЛИТСОДЕРЖАЩИХ ТУФОВ | 2002 |

|

RU2229342C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ РУДЫ | 1999 |

|

RU2142348C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2392068C1 |

| US 4943368 A, 24.07.1990. | |||

Авторы

Даты

2012-03-27—Публикация

2010-07-12—Подача