Изобретение относится к металлообработке и может быть использовано при заточке лезвийного инструмента.

Известен способ заточки лезвийного инструмента (см. Попов С.А. Шлифовальные работы. - М.: Высшая школа, 1987, с. 226), в котором затачиваемый инструмент устанавливается на стол заточного станка, повернутый на определенный угол. При этом заточку производят по одной из поверхностей (передней или задней, главной или вспомогательной).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе, вследствие высокой теплосиловой напряженности процесса шлифования, на затачиваемой режущей кромке образуется заусенец. Кроме того, в области, прилегающей к кромке, из-за пониженного теплоотвода через смежную (в данный момент необрабатываемую) поверхность накапливается теплота, выделяющаяся в зоне шлифования (см. Управление процессом шлифования / А.В. Якимов, А.Н. Паршаков, В.И. Свирщев, В.П. Ларшин. - Киев: Техника, 1983, с. 78; Якимов А.В. Оптимизация процесса шлифования. - М.: Машиностроение, 1975, с. 29). Например, при угле заострения 60o лезвия инструмента температура на кромке выше в 1,5 раза, чем на некотором удалении от нее, а наличие дефектов в поверхностном слое и глубина их проникновения определяются длительностью воздействия температур, превышающих критическую. Повышенный уровень температур и большее время их действия приводят к появлению в поверхностном слое лезвия нежелательных структурных изменений инструментального материала, что заставляет снижать производительность обработки заготовок режущим инструментом и его стойкость.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ заточки режущего лезвия инструмента (см. авт. свид. СССР N 1816655, кл. В 24 В 3/36, 1990 г.), в котором необрабатываемую смежную поверхность лезвия сопрягают с базовой поверхностью основания, выполненного в виде геометрического тела клиновидной формы с плоскими базовой и свободной поверхностями, принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе тепловой поток на своем пути из зоны шлифования вблизи кромки, проходя сквозь лезвие затачиваемого инструмента, встречает преграду в виде раздела двух сред лезвие - воздух - основание. Высокая температура в лезвии вблизи кромки приводит к нежелательным структурным изменениям материала, что снижает стойкость заточенного инструмента и производительность обработки им.

Сущность изобретения заключается в следующем.

Повышение стойкости лезвийного инструмента и производительности обработки им является актуальной задачей. Требования к качеству заточки режущих инструментов возросли в условиях автоматизированного производства. Здесь, кроме всего прочего, требуется стабильность стойкостных показателей.

Технический результат - повышение качества и производительности заточки лезвийного инструмента шлифовальным кругом.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе заточки лезвия инструмента шлифовальным кругом необрабатываемую смежную поверхность лезвия сопрягают с базовой поверхностью основания, выполненного в виде геометрического тела клиновидной формы с плоскими базовой и свободной поверхностями. Особенность заключается в том, что при этом свободную поверхность основания при наладке станка располагают ниже обрабатываемой поверхности режущего лезвия инструмента на величину hи, меньшую снимаемого при заточке припуска Z на величину припуска, оставляемого на окончательную заточку или доводку, шлифуют лезвие инструмента, а после снятия основной части припуска Z шлифуют совместно обе поверхности - свободную поверхность основания и обрабатываемую поверхность лезвия инструмента.

Шлифование лезвия инструмента, а затем совместное шлифование свободной поверхности основания и обрабатываемой поверхности инструмента приводит к постепенному, по мере снятия припуска, уменьшению радиуса округления режущей кромки инструмента. Жесткость лезвия вблизи кромки с меньшим радиусом округления меньше, чем у лезвия с большим радиусом. Упругая и пластическая деформация лезвия под действием силы резания в условиях высоких температур в зоне шлифования приводит к тому, что смежная поверхность лезвия инструмента входит в плотный контакт с базовой поверхностью основания. Теплота переходит из лезвия в основание, уровень температур в лезвии снижается, уменьшается и глубина дефектного слоя. Так как величина припуска на переточку превышает радиус округления режущей кромки изношенного инструмента на (0,1 - 0,2) мм, дефектный слой, образующийся при шлифовании основной части припуска, когда деформация лезвия (а следовательно, и теплоотвод в основание) недостаточны, не превысит величины оставшейся части припуска, когда деформация лезвия существенна и велик теплоотвод в основание. Заявляемый способ заточки обеспечивает отсутствие заусенца на режущей кромке. Плоскостность обрабатываемой поверхности инструмента обеспечивается точностью перемещения шлифовального круга, плоскостность необрабатываемой грани копируется с базовой поверхности основания. Качество поверхностного слоя лезвия обеспечивается на уровне качества поверхностного слоя обрабатываемой поверхности вдали от лезвия.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна". Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных элементов, действий, для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака, представлении таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

На чертежах представлено:

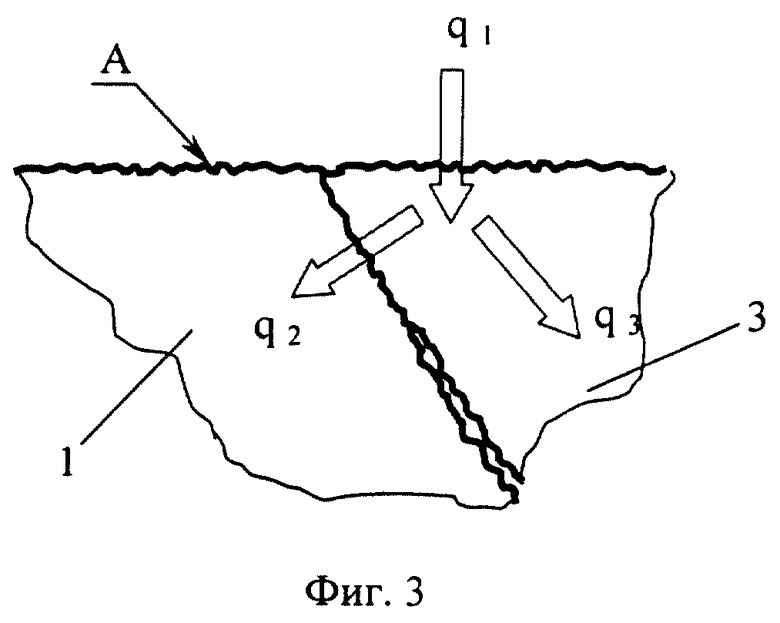

на фиг. 1 изображена компоновка основания приспособления и режущего лезвия инструмента при наладке станка, на фиг. 2 - схема распределения тепловых потоков при шлифовании режущего лезвия инструмента в условиях прототипа, на фиг. 3 - то же в условиях заявляемого способа.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата:

лезвийный инструмент 3 (фиг. 1) устанавливают на основание 1 так, что поверхность Г инструмента сопрягается с поверхностью В основания, а поверхность А выставляют ниже поверхности Б на величину hи, определяемую радиусом округления кромки лезвия (или глубиной лунки износа на затачиваемой поверхности) и меньшую снимаемого при заточке припуска Z на величину припуска, оставляемого на окончательную заточку или доводку. По мере снятия шлифовальным кругом 2 припуска Z радиус округления режущей кромки R уменьшается. При последних рабочих ходах шлифовального круга между лезвием инструмента 3 и основанием 1 образуется плотный контакт, обладающий хорошей теплопроводностью. Теплота q1 (фиг. 3) из зоны шлифования переходит по двум направлениям: q2 - теплота, перешедшая из лезвия 3 (через стык поверхностей Г - В) в основание 1; q3 - теплота, поглощенная инструментом.

При шлифовании лезвия без охлаждения необрабатываемой поверхности лезвия температура на его кромке в несколько раз выше, чем температура θм при шлифовании массивной заготовки:

где α - угол заострения лезвия; K - коэффициент, учитывающий влияние скорости теплового источника: K = 1 при шлифовании вдоль кромки лезвия; 1 < K < 2 при шлифовании поперек кромки лезвия. При α = 20° θ = 4,5·K·θм.

Именно благодаря особенностям заявляемого способа теплота из лезвия затачиваемого инструмента практически в равных долях распределяется по двум направлениям: в основание 1 и в массивную часть инструмента 3 (см. фиг. 1, 3). Это объясняется тем, что контактная термическая проводимость стыка лезвие 3 - основание 1 в области, прилегающей к кромке, достигает высоких значений за счет уменьшения средней толщины воздушной прослойки и увеличения фактической площади пятен контакта металл - металл (Худобин Л.В., Хусаинов А. Ш. Плоское шлифование тонкостенных заготовок // СТИН, 1997, N 9, с. 21, зависимость 2).

В условиях прототипа (см. фиг. 2) теплота перераспределяется лишь вглубь лезвия инструмента 3. Теплоотдачей в окружающую среду с необрабатываемой поверхности в прикромочной области лезвия можно пренебречь, так как теплопроводность воздуха на 4, а воды - на 2 порядка ниже теплопроводности металла, а наволакивания металла не происходит. Вследствие недостаточного теплоотвода прикромочная область лезвия инструмента подвергается воздействию температур повышенного (более чем в 4,5 раза) уровня, закритические температуры держатся в течение большего времени, что приводит к нежелательным структурным изменениям в поверхностном слое лезвия, снижающим эксплуатационные свойства заточенного инструмента.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения (способа) следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в металлообработке, и может быть использовано при заточке лезвийного инструмента;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163529C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163527C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163528C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163530C1 |

| СПОСОБ ЗАТОЧКИ ЛЕЗВИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ШЛИФОВАЛЬНЫМ КРУГОМ | 2013 |

|

RU2547980C1 |

| Способ заточки режущего лезвия инструмента | 1991 |

|

SU1816655A1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2185278C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2184645C1 |

| ТОРЦОВЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2214901C2 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2184646C1 |

Изобретение относится к металлообработке и может быть использовано при заточке лезвийного инструмента. В предлагаемом способе необрабатываемую смежную поверхность лезвия сопрягают с базовой поверхностью основания, выполненного в виде геометрического тела клиновидной формы с плоскими базовой и свободной поверхностями. Свободную поверхность основания при наладке станка располагают ниже подлежащей обработке поверхности лезвия на величину hи, меньшую снимаемого при заточке припуска Z на величину припуска, оставляемого на окончательную заточку или доводку, и шлифуют сначала только поверхность лезвия инструмента, а после снятия основной части припуска Z шлифуют совместно обе поверхности - основания и инструмента. Способ позволяет повысить качество и производительность заточки лезвийного инструмента шлифовальным кругом, обеспечивает отсутствие заусенца на режущей кромке, интенсифицирует процесс теплопередачи из лезвия затачиваемого инструмента в основание. 3 ил.

Способ заточки режущего лезвия инструмента шлифовальным кругом, при котором необрабатываемую смежную поверхность лезвия сопрягают с базовой поверхностью основания, выполненного в виде геометрического тела клиновидной формы с плоскими базовой и свободной поверхностями, отличающийся тем, что свободную поверхность основания при наладке станка располагают ниже обрабатываемой поверхности лезвия инструмента на величину hи, меньшую снимаемого при заточке припуска Z на величину припуска, оставляемого на окончательную заточку или доводку, шлифуют лезвие инструмента, а после снятия основной части припуска Z шлифуют совместно обе поверхности - свободную поверхность основания и обрабатываемую поверхность лезвия инструмента.

| SU, 1816655 A1, 2305.1993 | |||

| SU, 1673400 A1, 30.08.1991 | |||

| RU, 2023574 C1, 30.11.1994 | |||

| EP, 0418163 A1, 20.03.1991 | |||

| DT, 2616888 A1, 27.10.1977 | |||

| DT, 1296545, 29.05.1969 | |||

| FR, 2236352 A5, 07.03.1975 | |||

| FR, 2375001 A1, 25.08.1978 | |||

| US, 3751855, 14.08.1973 | |||

| US, 3881889, 06.05.1975 | |||

| US, 3882642, 13.05.1975 | |||

| ЯКИМОВ А.В | |||

| Оптимизация процесса шлифования | |||

| - М.: Машиностроение, 1975, с.29. |

Авторы

Даты

2001-04-27—Публикация

2000-06-27—Подача