Изобретение относится к металлообработке и может быть использовано при профильном шлифовании заготовок с регулярным островершинным профилем, например при резьбошлифовании.

Известен шлифовальный круг для многониточного резьбошлифования (см. Якимов А. В. Абразивно-алмазная обработка фасонных поверхностей.- М.: Машиностроение, 1984. С. 6-7), имеющий на периферии профиль резьбы. При шлифовании с продольной подачей на круге имеется заборный конус.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного шлифовального круга, относится то, что при шлифовании известным кругом температура на острой вершине нитки резьбы (например, метрической) при многониточном шлифовании превышает в 2 раза температуру при однониточном шлифовании (см. Якимов А.В. Абразивно-алмазная обработка фасонных поверхностей.- М.: Машиностроение, 1984. С.100-102). Повышенные температуры при многониточном резьбошлифовании снижают точность и качество обработанных деталей, а соответствующие погрешности приходится устранять на последующей операции однониточного шлифования.

Наиболее близким шлифовальным кругом того же назначения к заявляемому изобретению по совокупности признаков является многониточный шлифовальный круг для профильного шлифования (см. Якимов А.В. Абразивно-алмазная обработка фасонных поверхностей. - М.: Машиностроение, 1984. С.92), снабженный прорезями и принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного круга, принятого за прототип, относится то, что при шлифовании известным кругом температура на вершине профиля заготовки с углом, меньшим 90o, при профильном шлифовании выше в 2 раза, чем при одностороннем шлифовании профиля.

Сущность изобретения заключается в следующем.

Повышение производительности резьбошлифования и при этом обеспечение заданного качества поверхностного слоя детали (например, резьбонарезного инструмента) невозможно без снижения теплонапряженности обработки. Дело в том, что при шлифовании клиновидной заготовки, которой является нитка резьбы (например, с углом профиля 60o), температура на вершине нитки выше в 1,5 раза при одностороннем (однониточном) шлифовании и в 3 раза при двустороннем (многониточном) шлифовании, чем вдали от вершины нитки (например, у основания нитки). Существенное повышение температуры на вершине нитки приводит к нежелательным структурным изменениям материала заготовки, что отрицательно сказывается на периоде стойкости резьбонарезного инструмента.

Технический результат - повышение качества и производительности резьбошлифования за счет снижения теплонапряженности обработки.

Указанный технический результат при осуществлении изобретения достигается тем, что, как и в известном круге (прототипе), прерывистая рабочая поверхность имеет регулярный профиль, например профиль резьбы. Особенность заключается в том, что рабочая поверхность шлифовального круга имеет четное число участков, каждый из которых профилирован с шагом Р (где Р - шаг профиля шлифуемой заготовки), но нитки профиля через одну удалены, образующая поверхности между оставшимися нитками - прямая, соединяющая основания ниток, а профили рабочих участков смещены относительно друг друга на величину Р.

Удаление ниток профиля шлифовального круга через одну приводит к тому, что единовременно на заготовке шлифуют нити резьбы через одну. При этом каждый из выступов резьбового профиля заготовки обрабатывается с одной стороны. Следующий рабочий участок шлифовального круга обрабатывает другую сторону профиля резьбы и т.д.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна". Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройстве. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных элементов, действий, для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака, представлении таких признаков во взаимосвязи либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

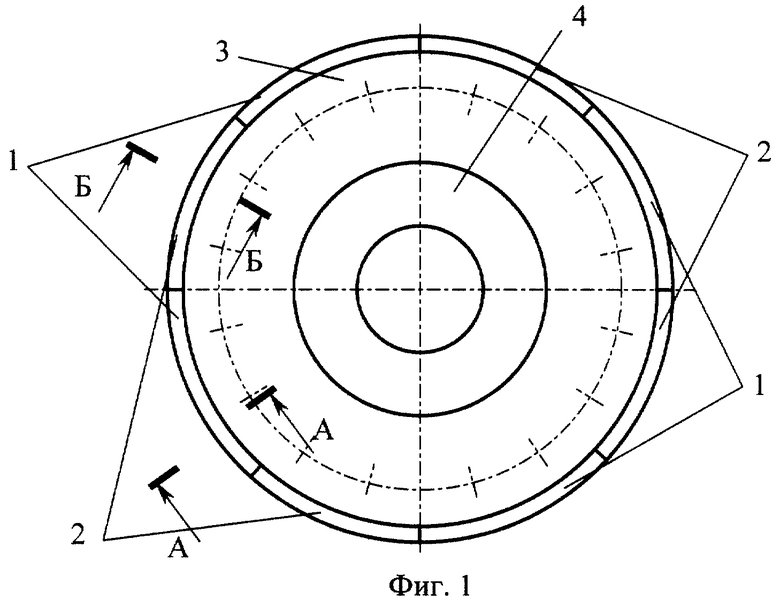

На чертежах представлено:

на фиг.1 изображен общий вид резьбошлифовального круга; на фиг.2 изображен разрез рабочей части шлифовального круга по А-А (разрез повернут); на фиг. 3 изображен разрез рабочей части шлифовального круга по Б-Б (разрез повернут).

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

Шлифовальный круг содержит четное количество сегментов 1 и 2, закрепленных между прижимным кольцом 3 и корпусом планшайбы 4. Рабочая поверхность шлифовального круга имеет четное число участков, каждый из которых профилирован с шагом Р (где Р - шаг профиля шлифуемой заготовки), но нитки профиля через одну удалены, поверхность между нитками образована прямоугольной впадиной шириной, равной Р, и глубиной, равной N припусков на правку шлифовального круга, соединяющей соседние впадины заданного профиля, а профили четных и нечетных рабочих участков смещены относительно друг друга на величину Р.

Устройства работает следующим образом.

Шлифовальный круг вводят во взаимодействие с заготовкой, при этом в контакте сегмента 1 шлифовального круга с заготовкой каждая нитка профиля резьбы шлифуется с одной стороны. Температура на острой вершине нитки метрической резьбы (угол при вершине - 60o) всего в 1,5 раза выше, чем температура у основания нитки. В следующий момент времени в контакт с заготовкой вступает сегмент 2 шлифовального круга. При этом каждая нитка профиля резьбы шлифуется уже с другой стороны. Температура на вершине нитки вновь всего в 1,5 раза превышает температуру у основания нитки, тогда как при использовании прототипа каждая нитка резьбы шлифуется с двух сторон, а температура на острой вершине нитки метрической резьбы (угол при вершине - 60o) в 3 раза превышает температуру у основания нитки.

Кроме того, увеличенный в два раза профиль круга и профиль заготовки при их взаимодействии образуют каналы, по которым через зону обработки транспортируется СОЖ, осуществляя интенсивное охлаждение необрабатываемой в данный момент времени впадины профиля заготовки. Это позволяет снизить температуру клиновидной заготовки (нитки профиля резьбы).

Именно благодаря особенностям заявляемого устройства температура на острой вершине нитки резьбы более чем в 2 раза ниже, чем при использовании прототипа. Последнее обстоятельство обеспечивает уменьшение глубины дефектного поверхностного слоя, что существенно удлиняет период стойкости шлифованного резьбонарезного инструмента и позволяет исключить операцию однониточного резьбошлифования.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявляемое устройство при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении и может быть использовано при профильном шлифовании профилей с острыми вершинами, например при резьбошлифовании;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата;

- следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2184645C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2184646C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2016 |

|

RU2640688C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2016 |

|

RU2639421C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ВИНТОВ | 1999 |

|

RU2167748C1 |

| ДИСКОВЫЙ ОДНОНИТОЧНЫЙ КРУГ ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 1999 |

|

RU2170655C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163527C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ ЗНАЧЕНИЙ ПЛОТНОСТИ ТЕПЛОВОГО ПОТОКА В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2198779C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2192958C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2165838C1 |

Изобретение относится к металлообработке и может быть использовано при профильном шлифовании заготовок с регулярным островершинным профилем, например при резьбошлифовании. Прерывистая рабочая поверхность шлифовального круга имеет регулярный профиль, например профиль резьбы. Рабочая поверхность шлифовального круга включает четное число участков. Каждый из них профилирован с шагом Р, где Р - шаг профиля шлифуемой заготовки, с удаленными через одну нитками профиля и с образованием между ними прямоугольной впадины шириной, равной Р, глубиной, равной N припусков на правку шлифовального круга, и соединяющей соседние впадины заданного профиля. Профили участков рабочей поверхности смещены относительно друг друга на величину Р. Единовременно на заготовке шлифуют нити резьбы через одну и каждый из выступов резьбового профиля обрабатывают с одной стороны. Следующий рабочий участок обрабатывает другую сторону профиля резьбы. Использование данного круга повышает качество и производительность резьбошлифования за счет более чем двукратного снижения теплонапряженности обработки. 3 ил.

Шлифовальный круг, прерывистая рабочая поверхность которого имеет регулярный профиль, например, профиль резьбы, отличающийся тем, что рабочая поверхность шлифовального круга имеет четное число участков, каждый из которых профилирован с шагом Р, где Р - шаг профиля шлифуемой заготовки, с удаленными через одну нитками профиля и с образованием между ними прямоугольной впадины шириной, равной Р, глубиной, равной N припусков на правку шлифовального круга, и соединяющей соседние впадины заданного профиля, а профили четных и нечетных участков рабочей поверхности смещены относительно друг друга на величину Р.

| ЯКИМОВ А.В | |||

| Абразивно-алмазная обработка фасонных поверхностей | |||

| - М.: Машиностроение, 1984, с.92 | |||

| Многониточный шлифовальный круг | 1985 |

|

SU1341009A1 |

| Инструмент для правки многониточных резьбошлифовальных кругов | 1981 |

|

SU1268395A1 |

| Шлифовальный круг | 1981 |

|

SU986766A1 |

| US 4408418, 11.10.1983. | |||

Авторы

Даты

2002-07-20—Публикация

2001-02-27—Подача