Настоящее изобретение относится к способу и устройству для монтажа заменяющей трубы в существующей подводящей трубе.

В частности, но не исключительно, изобретение применимо для установки подводящей трубы из пластмассового материала в существующей распределительной трубе газопровода из стали.

В патенте GB-2227071 раскрыт способ монтажа пластмассовой подводящей трубы в существующей стальной подводящей трубе, которая проходит от магистрального трубопровода до счетчика в доме потребителя. Во-первых, снимают счетчик, затем вставляют пластмассовую трубу через сальник, установленный на открытом конце существующей подводящей трубы, и продвигают по подводящей трубе до точки рядом с соединением подводящей трубы с магистральным трубопроводом. Пластмассовая труба имеет герметизирующий передний элемент, прикрепленный к ее ведущему или переднему концу, который закрывает этот конец трубы, а также уплотняет относительно внутренней части существующей подводящей трубы. Как только пластмассовая труба продвинется до требуемого положения, в кольцеобразное пространство между внешней поверхностью пластмассовой трубы и внутренней поверхностью существующей подводящей трубы нагнетают жидкий герметик. Герметику дают возможность затвердеть, а затем вдоль пластмассовой трубы продвигают гибкий стержень, имеющий заостренный конец, чтобы прорвать уплотнение, образованное поперек переднего конца, и открыть заменяющую трубу для прохождения газа из магистрального трубопровода.

Описанный способ применяется в системах низкого давления, в которых сила, действующая на герметизирующий передний элемент, когда пластмассовую трубу продвигают в существующую подводящую трубу, относительно небольшая, соответственно пластмассовую трубу можно без труда продвигать вручную. Однако для систем с более высокими давлениями, например, систем, работающих под давлением до 7 бар (7·105 Па), результирующая сила, действующая на герметизирующий передний элемент на переднем конце пластмассовой трубы, может быть слишком высокой, чтобы вручную продвигать пластмассовую трубу по существующей подводящей трубе.

В патенте GB-2299645 раскрыты способы монтажа пластмассовой заменяющей трубы в существующей стальной подводящей трубе, которые подходят для использования в системах, работающих под высокими давлениями. В этих способах уплотнение продвигают по существующей подводящей трубе, используя удлиненный гибкий узел, но уплотнение не развертывают, пока оно не достигнет требуемого местоположения. В некоторых вариантах осуществления требуется продвигать уплотнение за дальний конец существующей подводящей трубы, где она подсоединяется к магистральному трубопроводу, а затем развертывать, чтобы зацепить за конец подводящей трубы. Однако достигнуть этого не всегда бывает возможно или удобно, и уплотнение может оказаться недостаточно эффективным, например, если конец трубы поврежден. В других вариантах осуществления требуется, чтобы удлиненный гибкий узел обеспечивал продвижение заменяющей пластмассовой трубы по существующей подводящей трубе в то же самое время, когда он обеспечивает продвижение уплотнения в его местоположение, и, следовательно, до развертывания уплотнения. Однако это может привести к трудностям в продвижении заменяющей трубы против полного нормального рабочего давления.

В соответствии с настоящим изобретением заявлен способ монтажа заменяющей трубы внутри существующей трубы, причем способ содержит стадии продвижения средства уплотнения по существующей трубе от одного ее конца, а затем развертывания средства уплотнения после его продвижения к необходимому местоположению для уплотнения внутренней поверхности существующей трубы, последующего продвижения заменяющей трубы по существующей трубе от одного ее конца, введения герметичного материала в пространство между заменяющей трубой и существующей трубой и открывания средства уплотнения, при этом для продвижения средства уплотнения к необходимому местоположению используют удлиненный гибкий направляющий элемент, а стадия открывания средства уплотнения включает извлечение направляющего элемента, отличающийся тем, что хрупкое уплотнение между частью средства уплотнения и направляющим элементом, или манжетой на направляющем элементе разрушают при извлечении направляющего элемента, открывая средство уплотнения.

Кроме того, в соответствии с изобретением заявлен способ монтажа заменяющей трубы внутри существующей трубы, причем способ содержит стадии продвижения средства уплотнения по существующей трубе от одного ее конца, передний конец заменяющей трубы подсоединен к средству уплотнения, но заменяющая труба имеет конфигурацию уменьшенного поперечного сечения по существу по всей ее длине, развертывания средства уплотнения, как только оно будет продвинуто до требуемого местоположения, создания конфигурации расширенного поперечного сечения заменяющей трубы, введения герметичного материала в пространство между заменяющей трубой и существующей трубой и открывания средства уплотнения.

Кроме того, в соответствии с изобретением заявлено устройство для монтажа заменяющей трубы внутри существующей трубы при использовании уплотнения существующей трубы в процессе установки, причем устройство содержит самоуплотнения, удлиненный гибкий направляющий элемент для продвижения уплотнения по существующей трубе до требуемого местоположения, средство для взаимодействия с уплотнением, для развертывания средства уплотнения, средство для введения заменяющей трубы в существующую трубу, включающее средство для введения герметичного материала в пространство между заменяющей трубой и существующей трубой, и хрупкое средство, взаимодействующее с уплотнением и направляющим элементом или манжетой на направляющем элементе для открывания средства уплотнения при извлечении направляющего элемента после введения заменяющей трубы и герметичного материала.

Устройство может включать средство для введения герметичного материала в кольцеобразное пространство между периферией уплотнения и внутренней поверхностью существующей трубы.

Для приема герметика периферия уплотнения может содержать кольцеобразный канал.

Устройство может включать запоминающее форму уплотнение, приспособленное так, чтобы при восстановлении расширяться в радиальном направлении и входить в уплотняющее взаимодействие с внутренней поверхностью существующей трубы.

Устройство может быть выполнено таким образом, чтобы уплотнение было приспособлено для соединения с ним переднего конца заменяющей трубы и обеспечения уплотнения в случае расширения в радиальном направлении при уплотняющем взаимодействии с внутренней поверхностью существующей трубы.

Устройство может включать внутреннее и внешнее в радиальном направлении уплотнения, причем внешнее уплотнение приспособлено для уплотнения относительно внутренней поверхности существующей трубы, а внутреннее уплотнение приспособлено для сцепления внутри внешнего уплотнения при осевом перемещении двух уплотнений относительно друг друга.

Устройство может иметь такую форму, чтобы уплотнение для уплотнения относительно внутренней поверхности существующей трубы содержало сквозные отверстия, и включать элемент, который выполнен с возможностью поворота относительно уплотнения, чтобы закрывать отверстия.

Устройство может содержать первое и второе уплотнения, на которых смонтированы соответственные кольцеобразные элементы, причем первое и второе уплотнения выполнены с возможностью смещения в осевом направлении относительно друг друга для отклонения кольцеобразных элементов в радиальном направлении наружу для взаимодействия с внутренней поверхностью существующей трубы.

Устройство может включать два кольцеобразных уплотнения, поддерживающих кольцеобразное уплотнение между ними, причем это уплотнение деформируется в радиальном направлении наружу при относительном осевом перемещении двух уплотнений.

Далее будут описаны варианты осуществления настоящего изобретения только в качестве примеров и со ссылкой на прилагаемые чертежи.

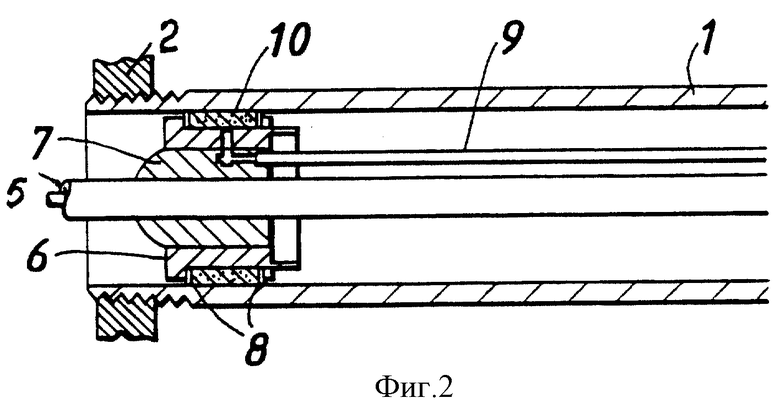

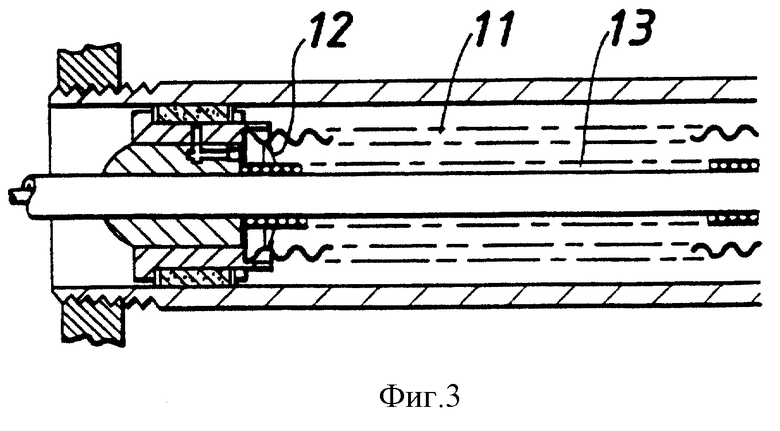

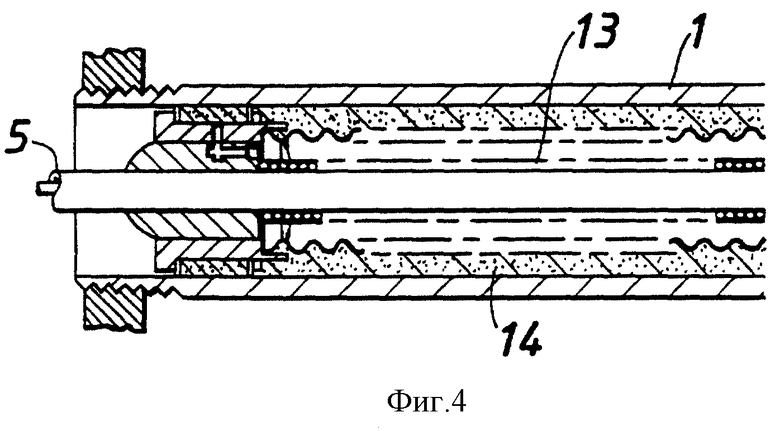

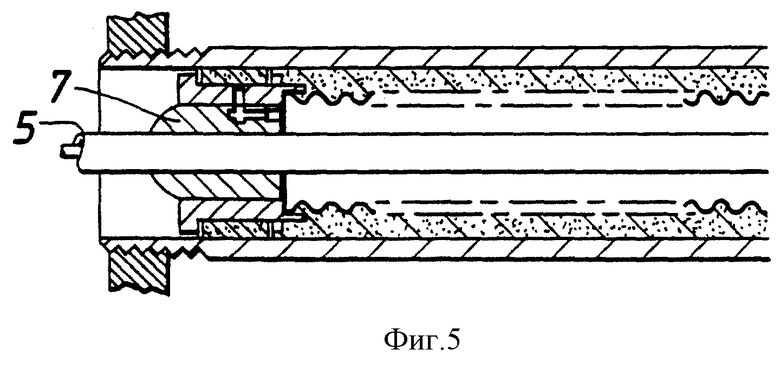

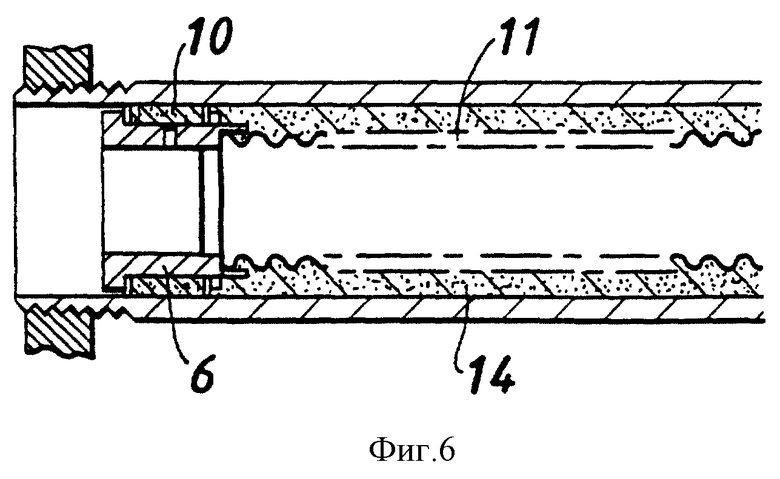

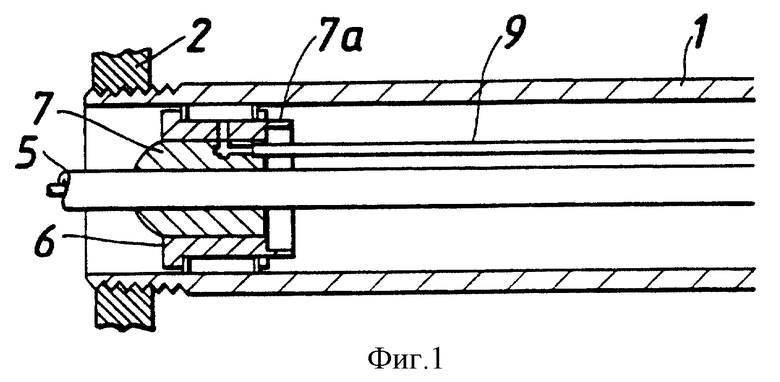

Фиг. 1 - 6 представляют схематические продольные разрезы концевого участка существующей подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии с первым вариантом осуществления изобретения.

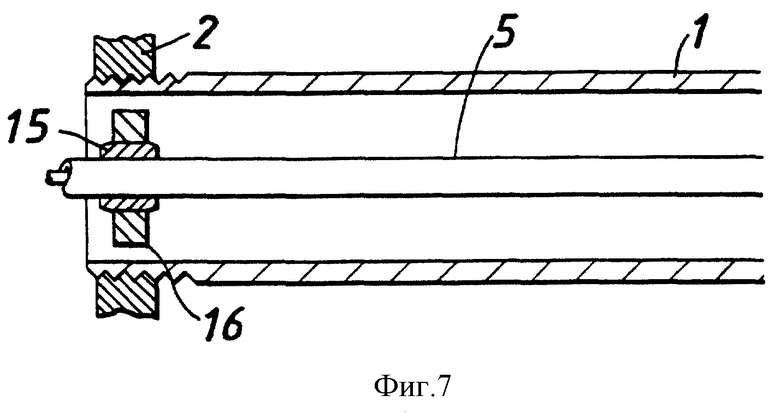

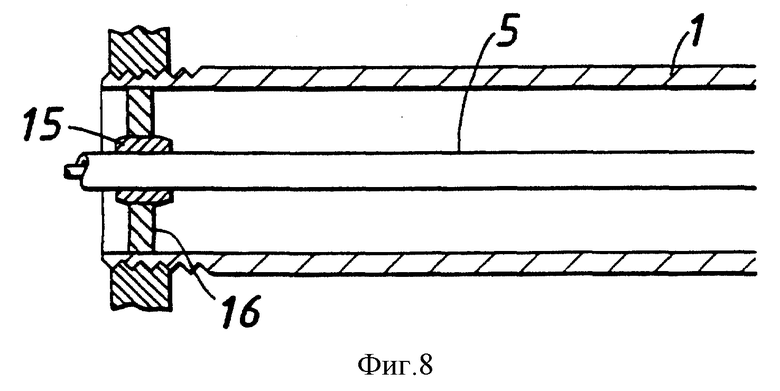

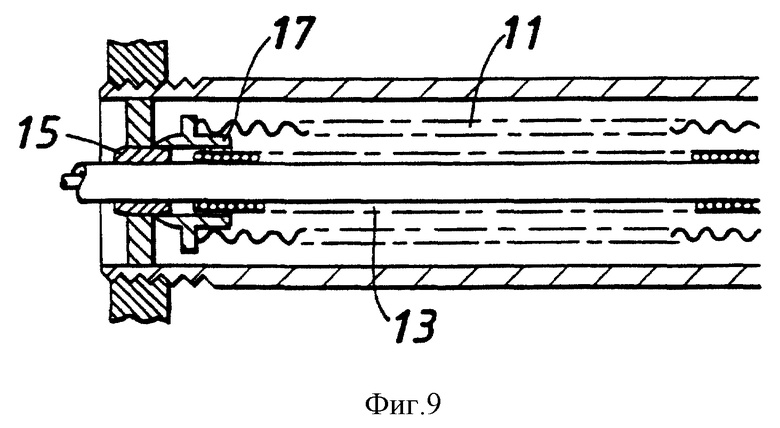

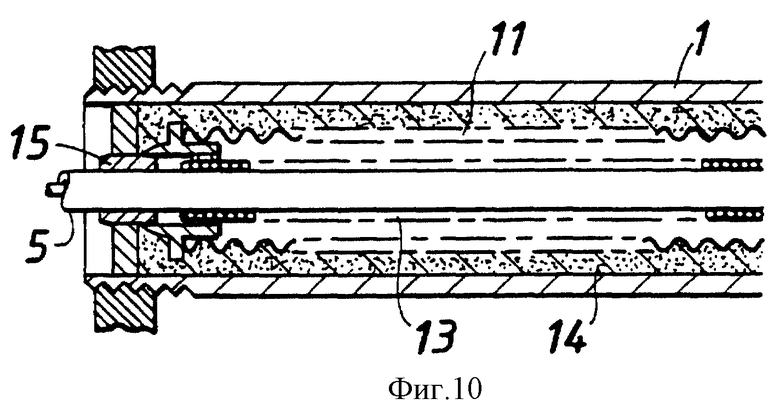

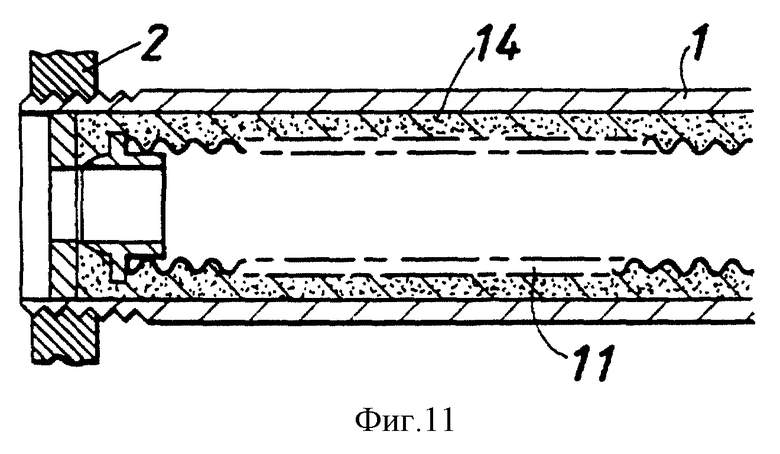

Фиг. 7 - 11 представляют аналогичные виды подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии со вторым вариантом осуществления изобретения.

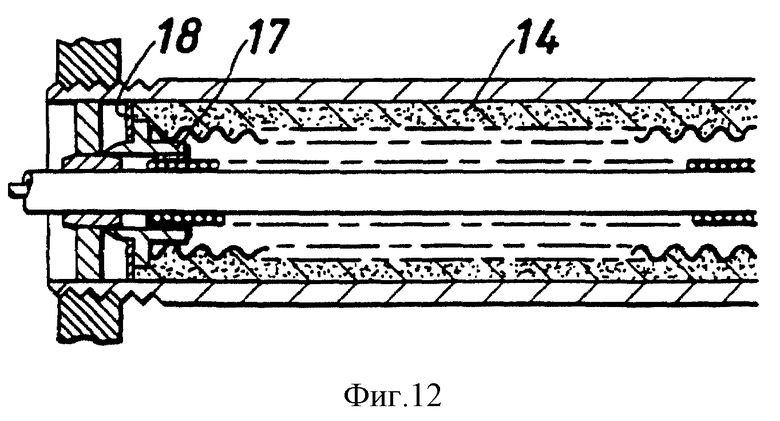

Фиг. 12 представляет вид, аналогичный фиг. 10, показывающий использование модифицированной передней конусообразной детали на переднем конце заменяющей трубы.

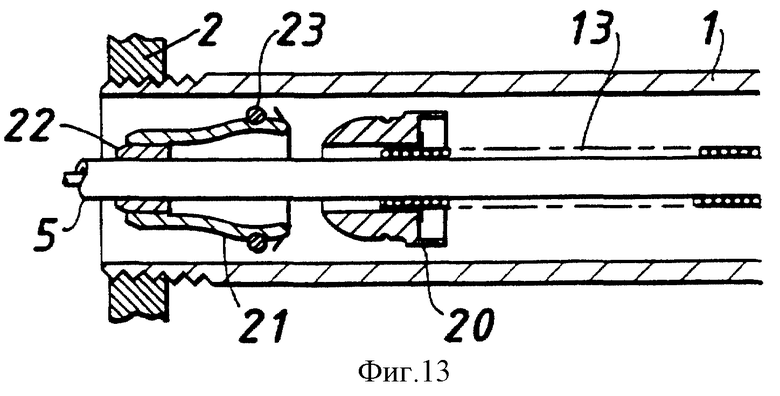

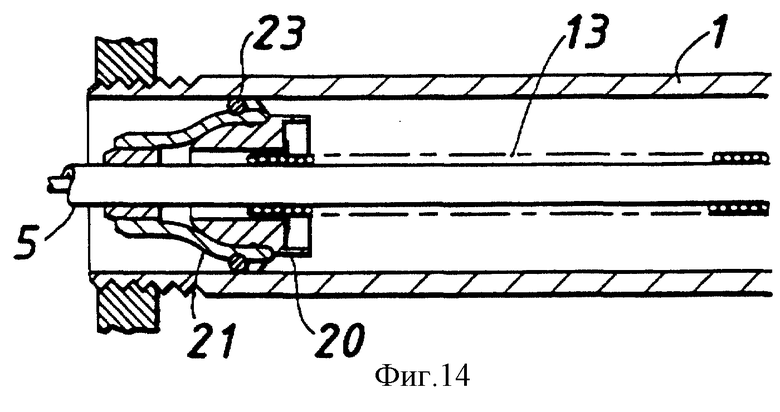

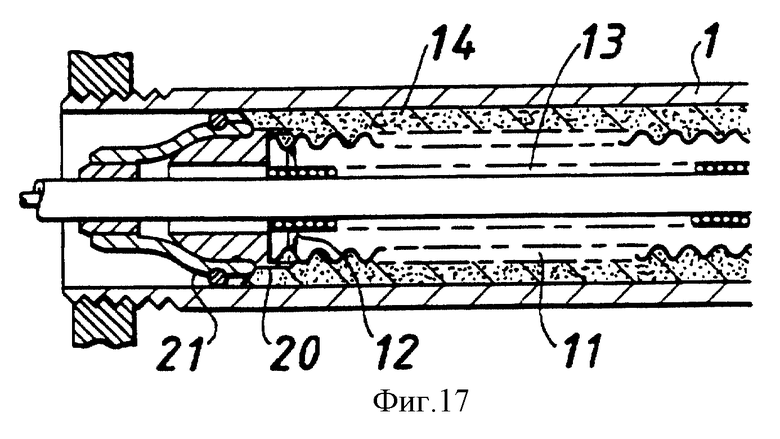

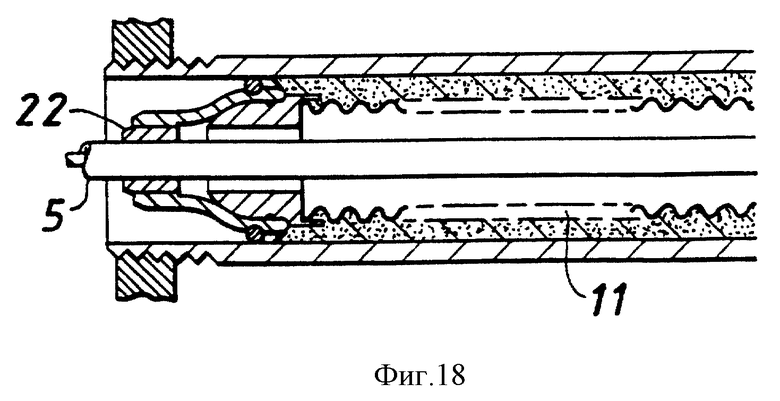

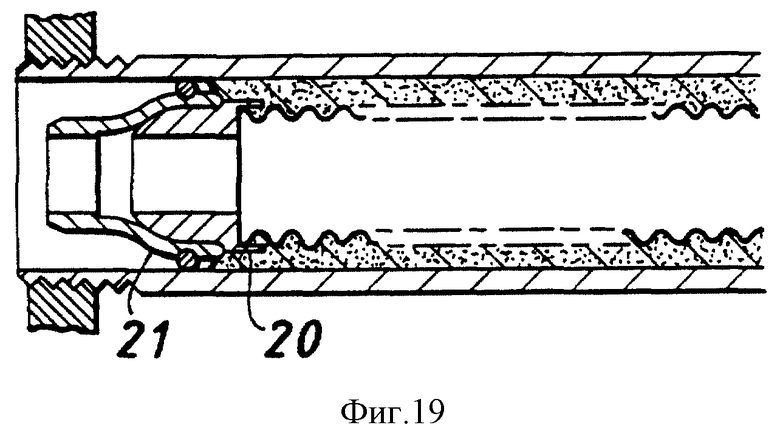

Фиг. 13 - 19 представляют схематические продольные разрезы концевого участка существующей подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии с третьим вариантом осуществления изобретения.

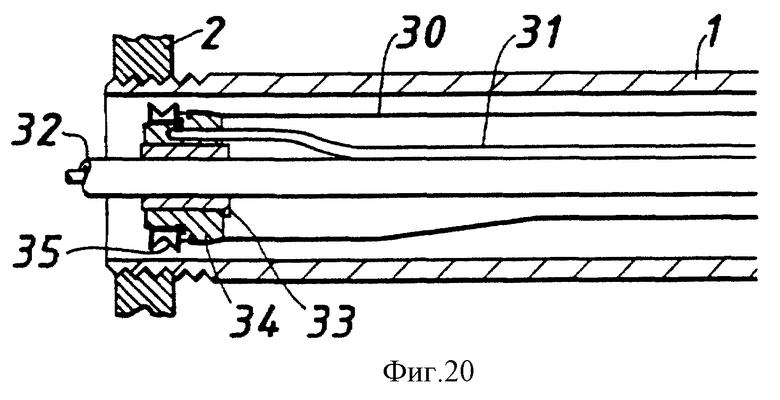

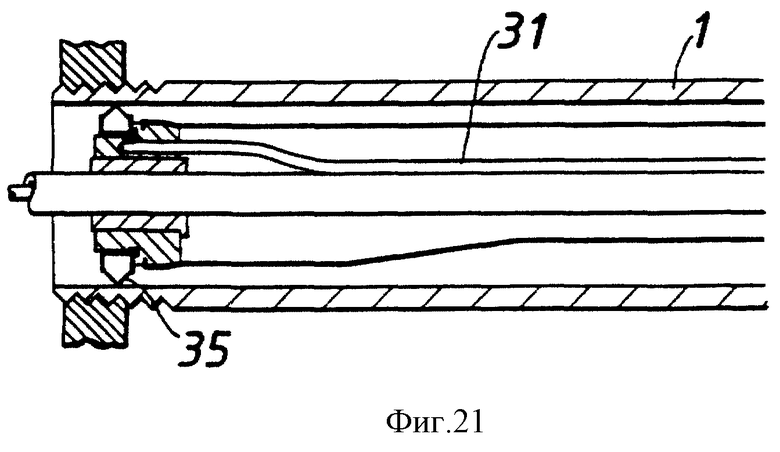

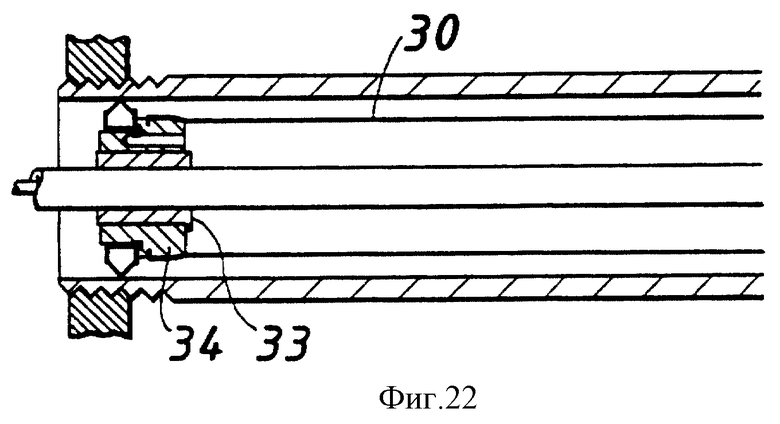

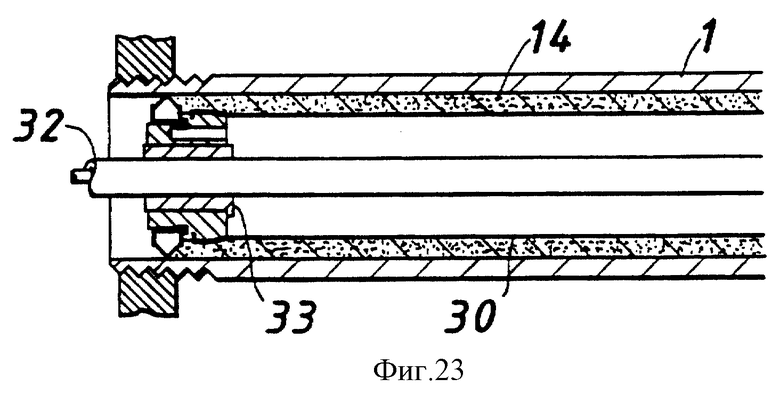

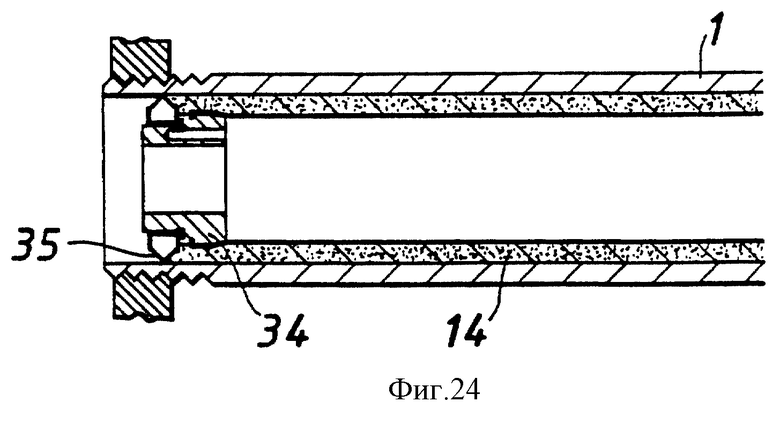

Фиг. 20 - 24 представляют аналогичные виды подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии с четвертым вариантом осуществления изобретения.

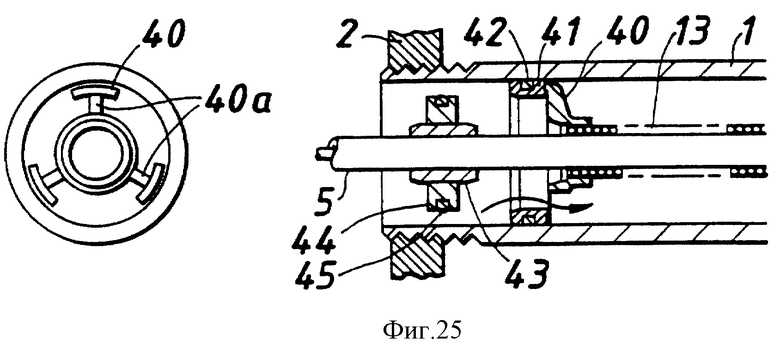

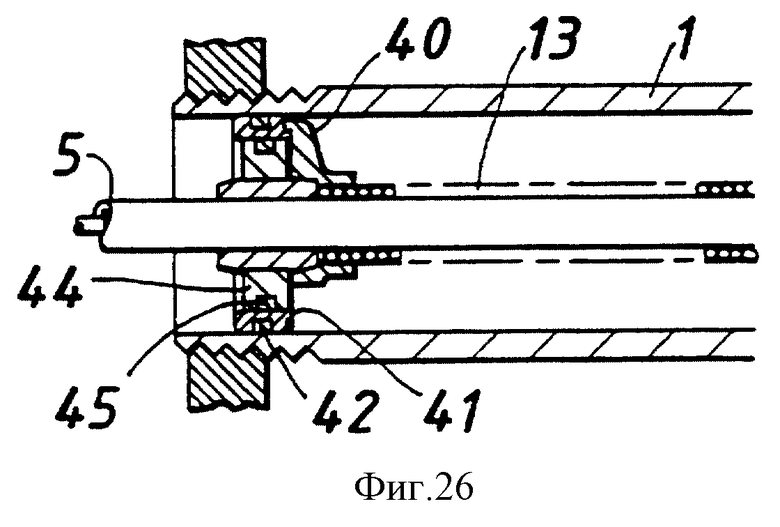

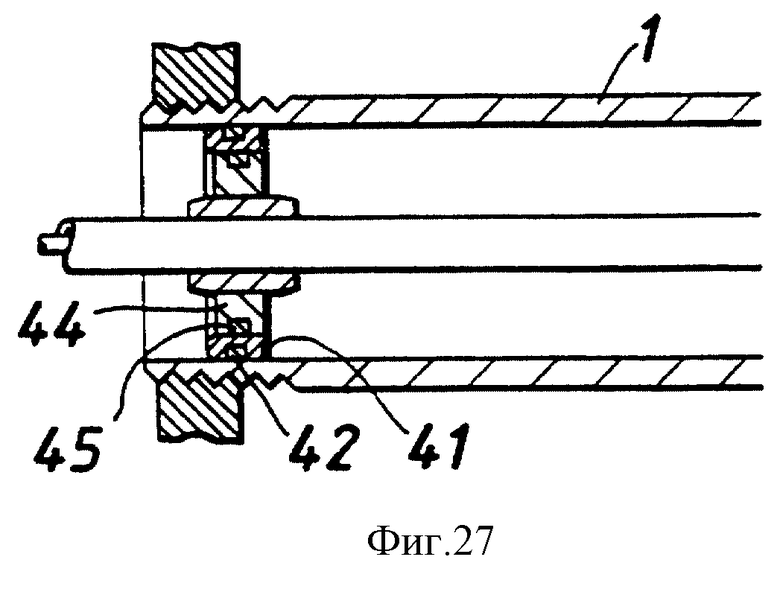

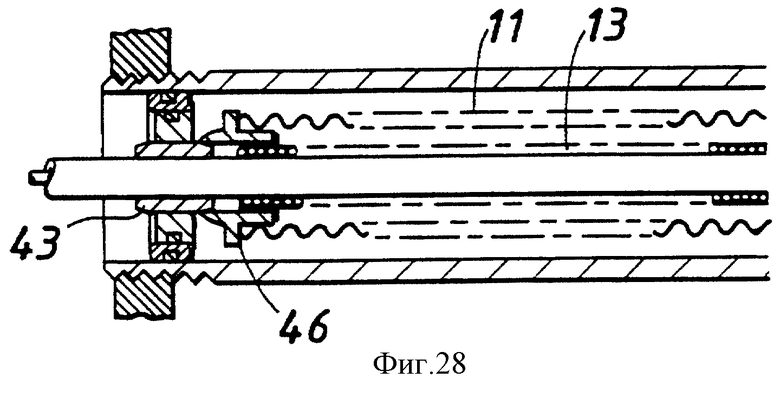

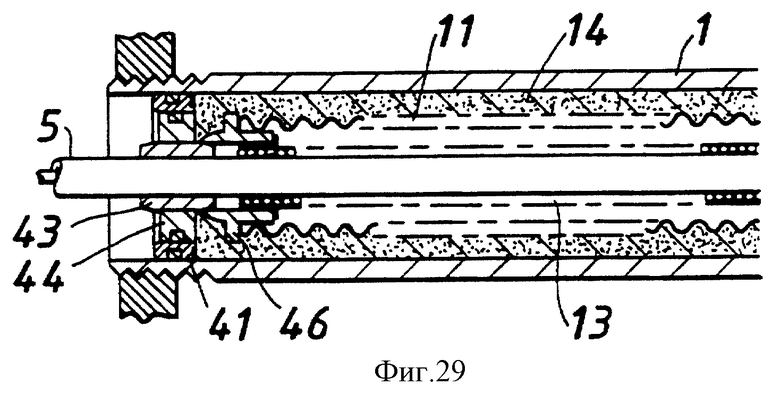

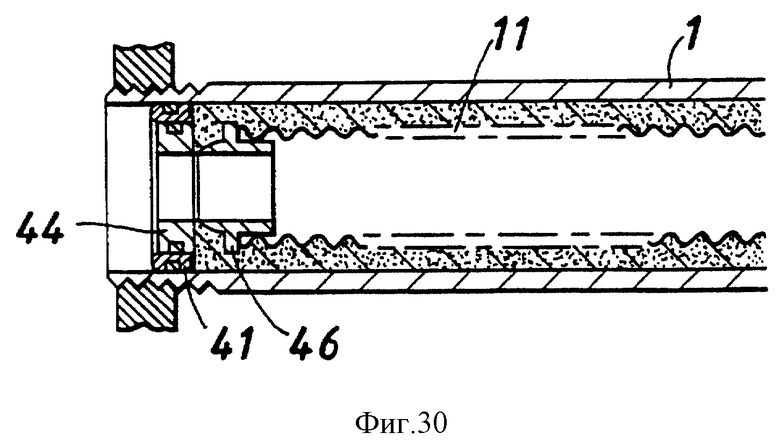

Фиг. 25 - 30 представляют аналогичные виды подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии с пятым вариантом осуществления изобретения.

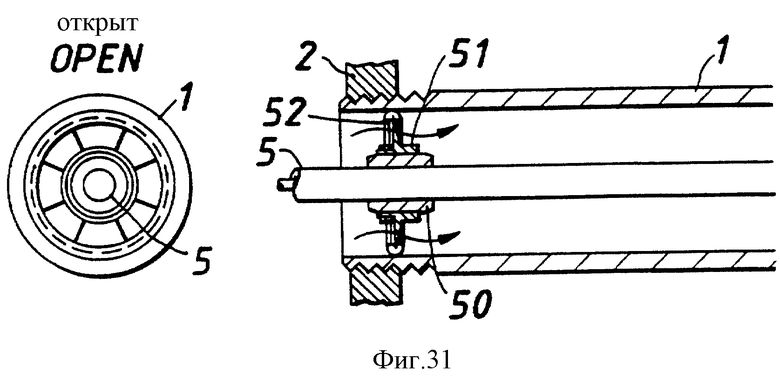

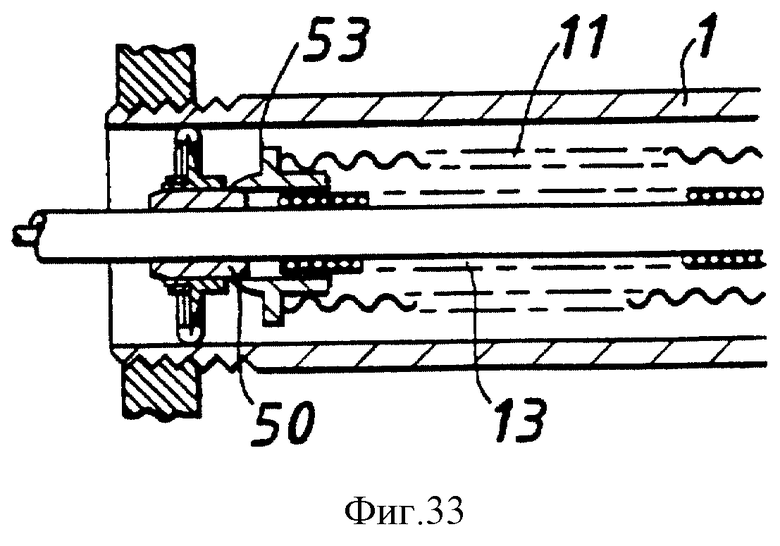

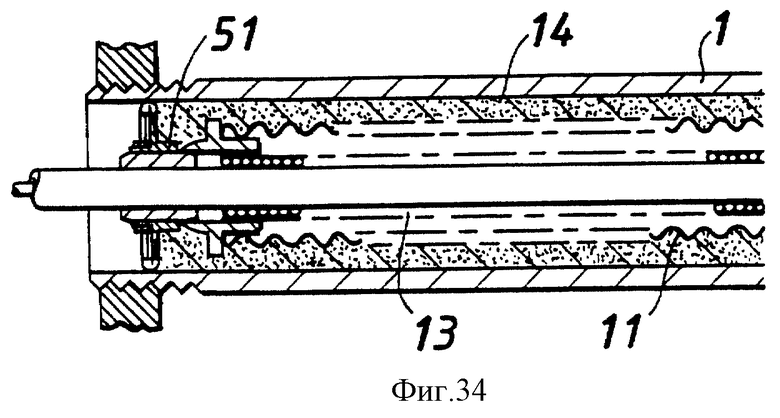

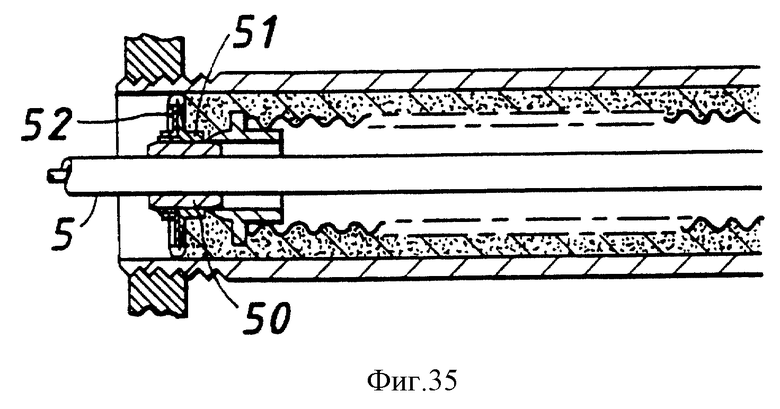

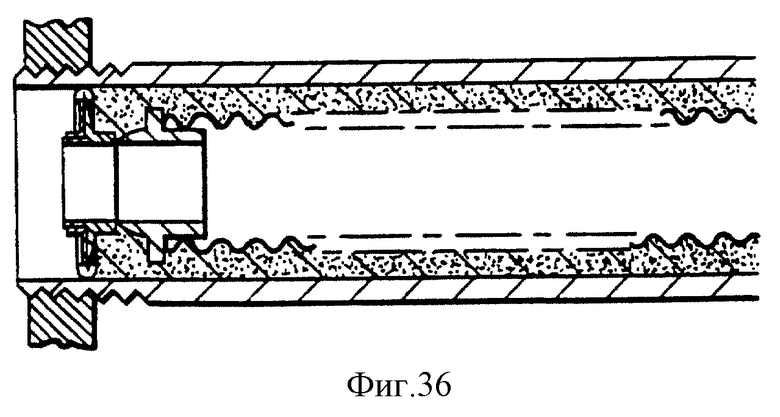

Фиг. 31 - 36 представляют аналогичные виды подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии с шестым вариантом осуществления изобретения.

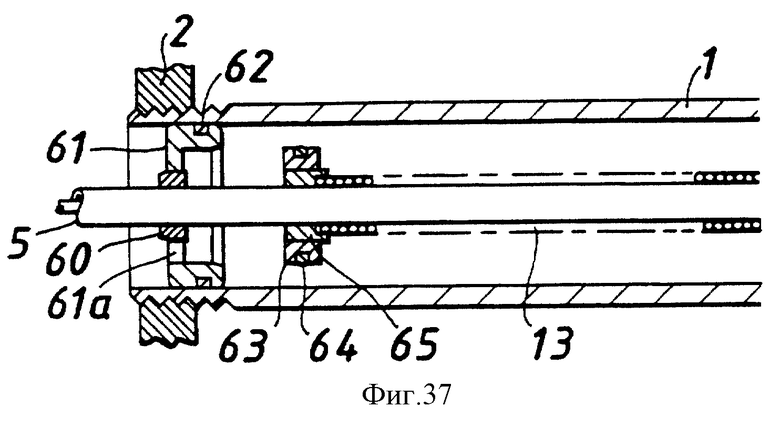

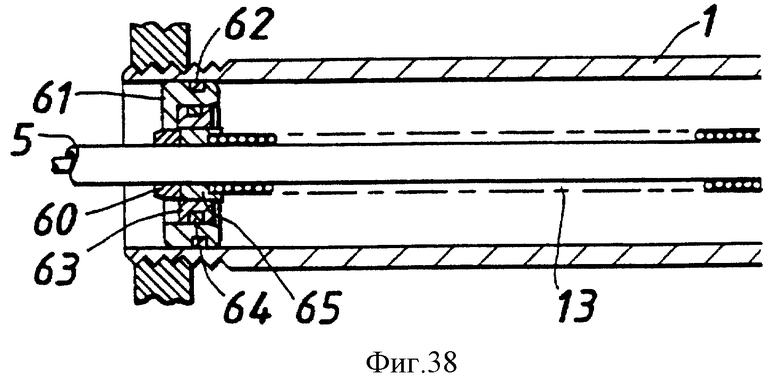

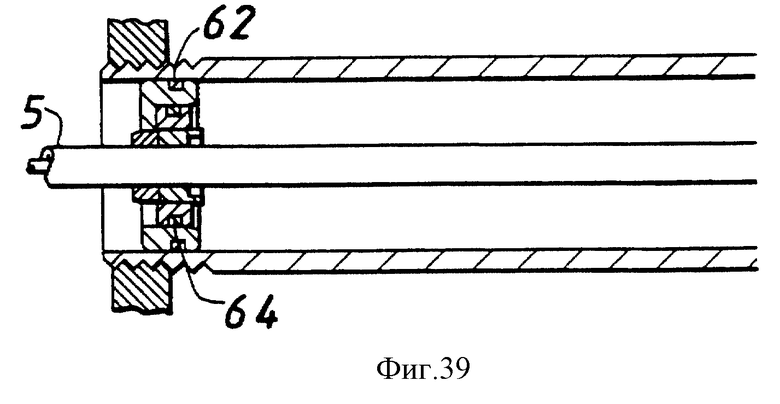

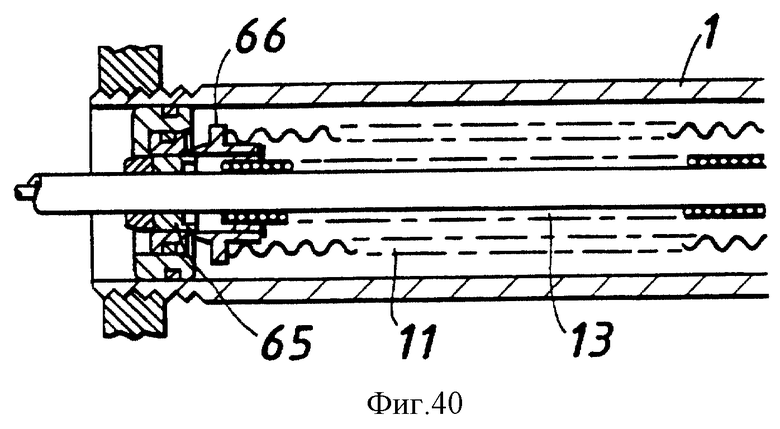

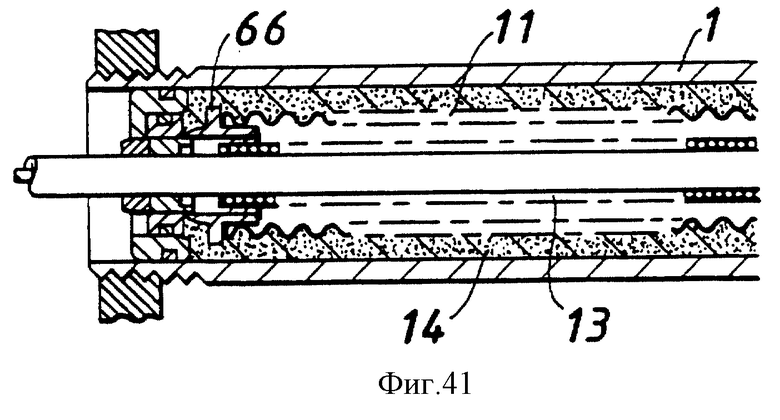

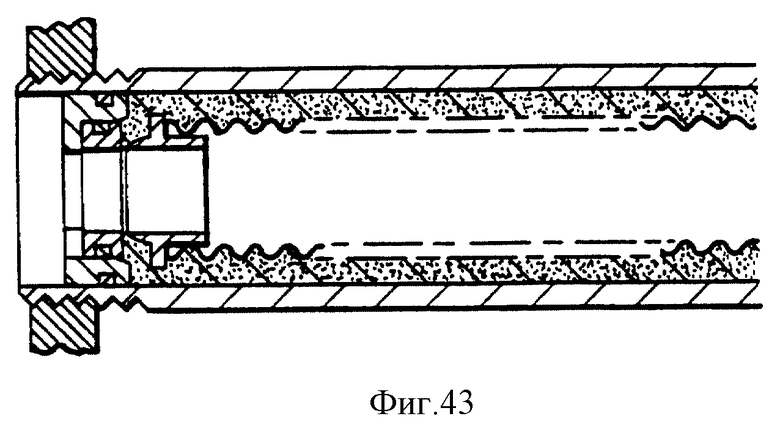

Фиг. 37 - 43 представляют аналогичные виды подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии с седьмым вариантом осуществления изобретения.

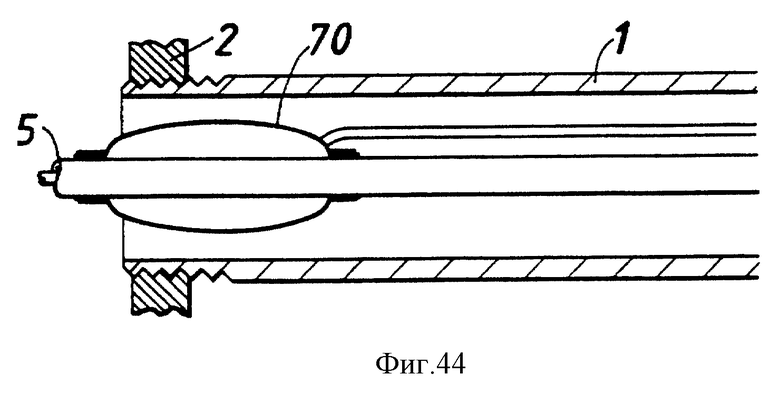

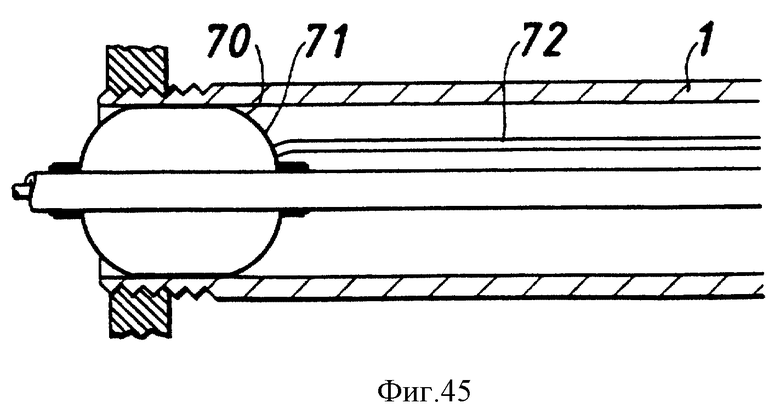

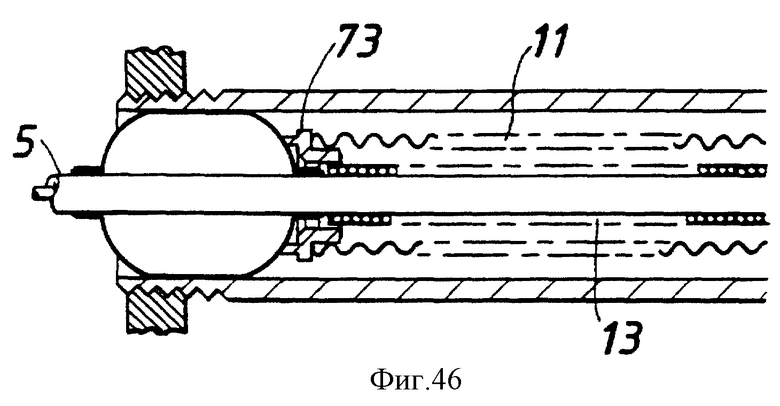

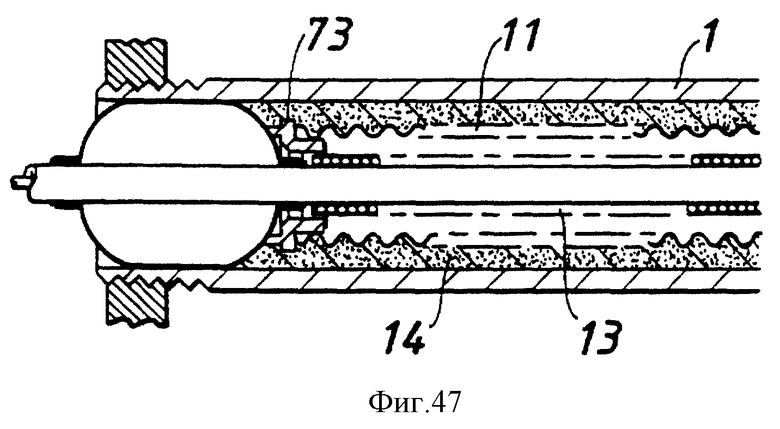

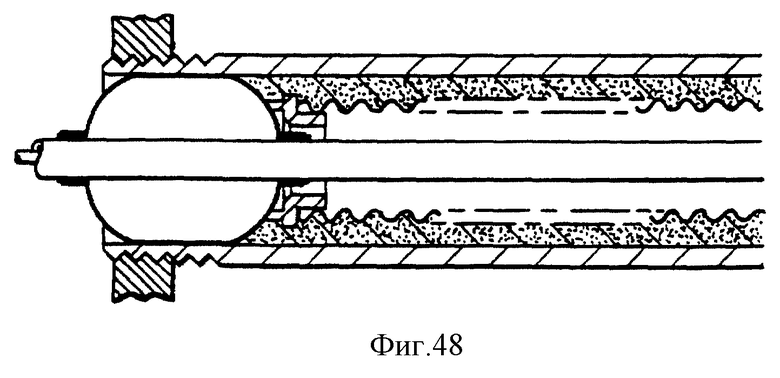

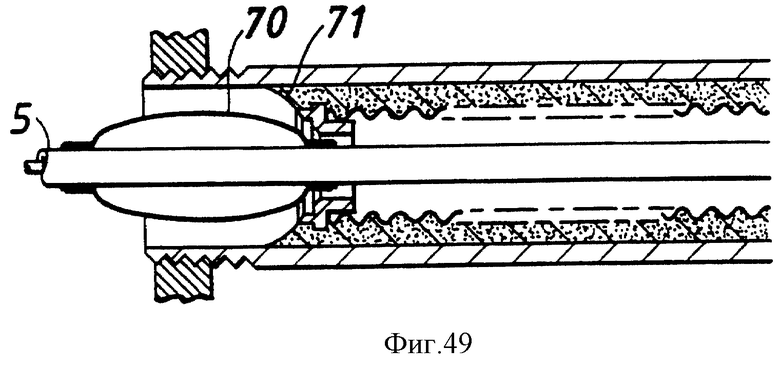

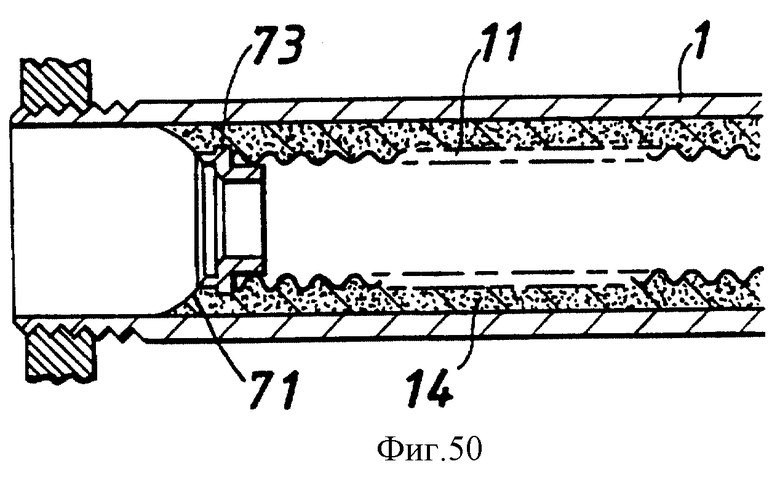

Фиг. 44 - 50 представляют аналогичные виды подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии с восьмым вариантом осуществления изобретения.

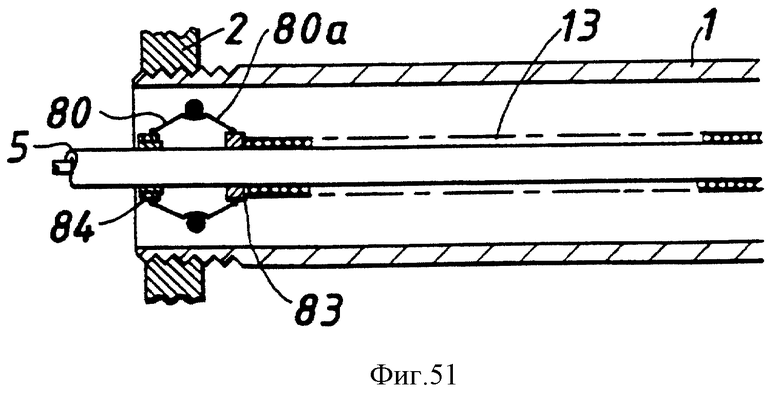

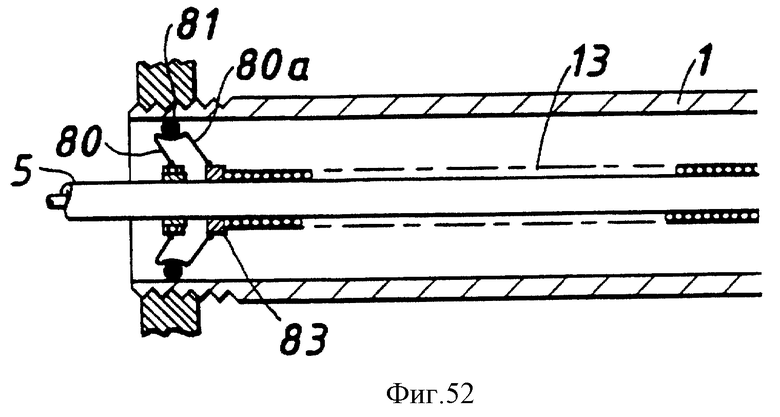

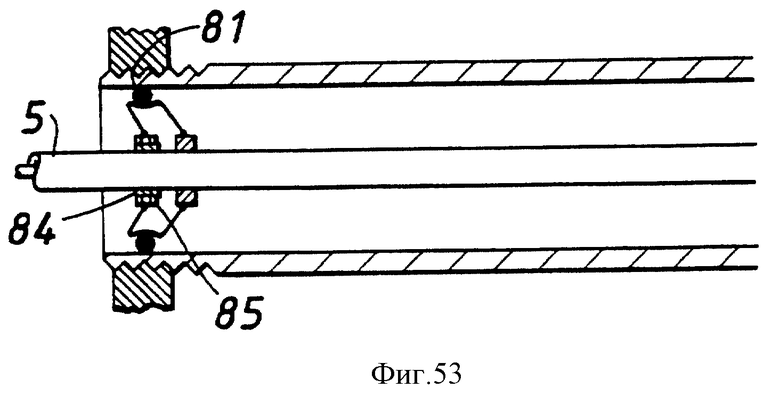

Фиг. 51 - 57 представляют аналогичные виды подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии с девятым вариантом осуществления изобретения.

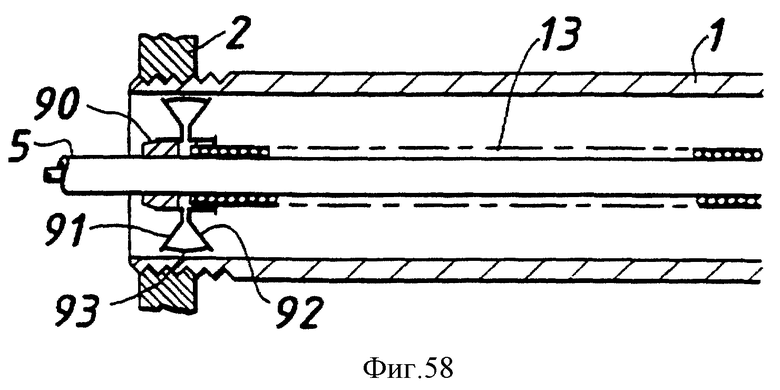

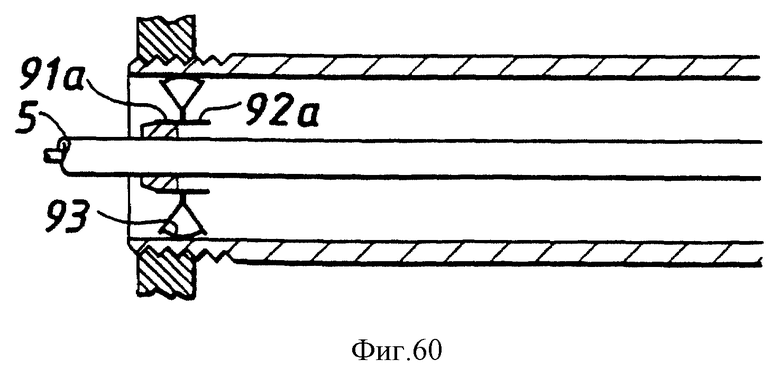

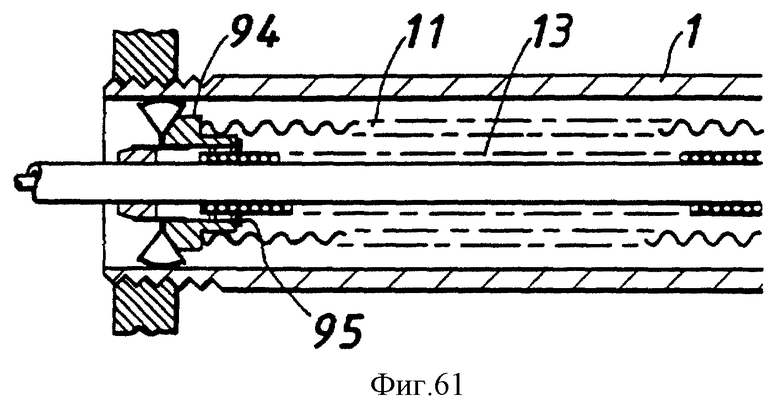

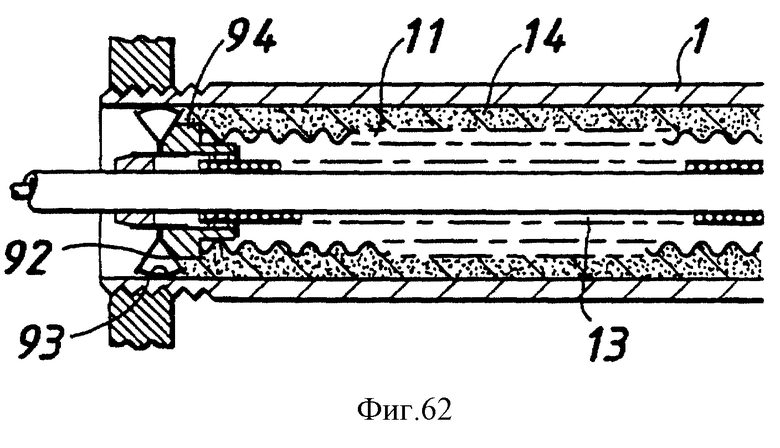

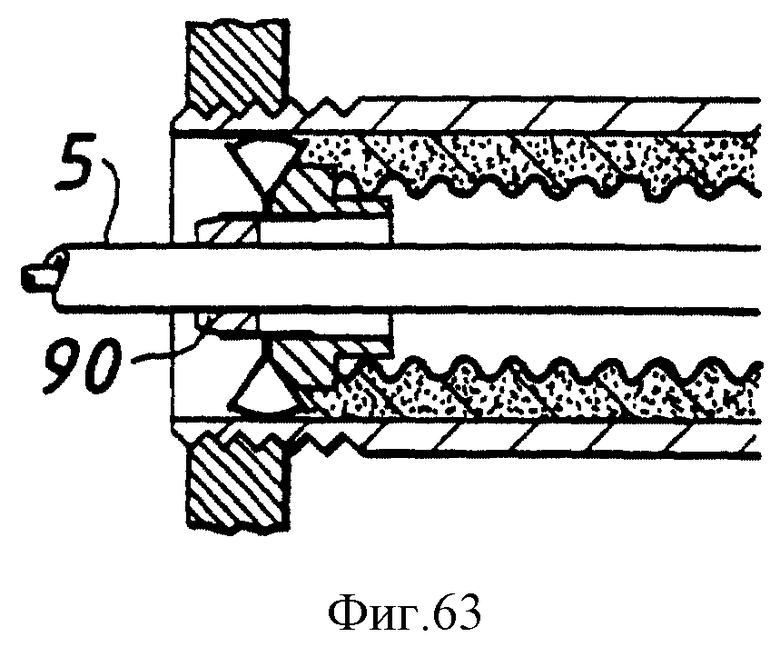

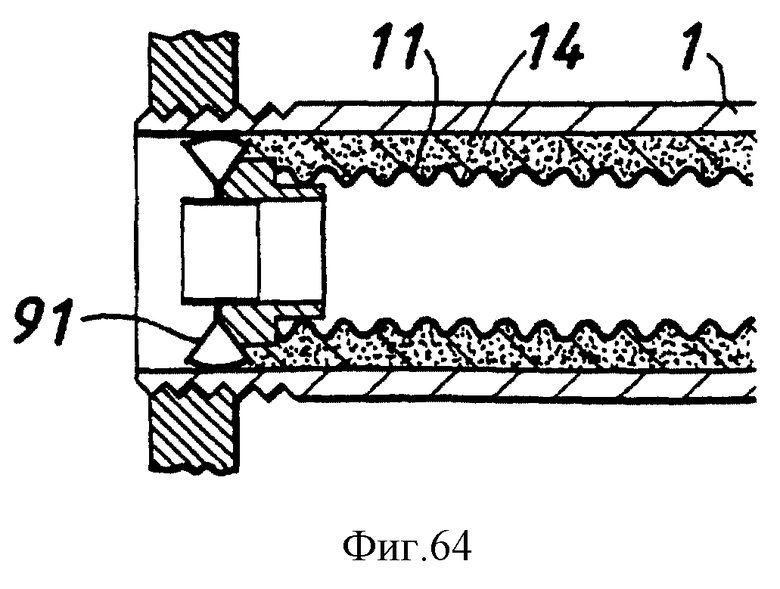

Фиг. 58 - 64 представляют аналогичные виды подводящей трубы, показывающие последовательные стадии установки заменяющей трубы в соответствии с десятым вариантом осуществления изобретения.

На фиг. 1 показан концевой участок стальной подводящей трубы 1, где он входит в магистральный трубопровод 2 через отверстие в его стенке. По магистральному трубопроводу проходит газ под давлением до 7 бар (7 · 105 Па), и при нормальном использовании газ проходит из магистрального трубопровода 2 и по подводящей трубе 1 к устройству потребителя. Чтобы установить заменяющую трубу в стальную подводящую трубу 1, конец подводящей трубы 1, идущий к потребителю, выполняют доступным и обеспечивают устройством уплотнения (например, как раскрыто в патенте GB-2227071); это устройство уплотнения сохраняет конец подводящей трубы, идущий к потребителю, закрытым от потока газа, но позволяет вводить в этот конец подводящей трубы выбранные элементы (как будет описано ниже) для перемещения по ней.

Как показано на фиг. 1, удлиненный гибкий направляющий стержень 5 вводят в подводящую трубу 1 на конце, идущем к потребителю, и продвигают по подводящей трубе 1 до достижения им соединения с магистральным трубопроводом 2. Направляющий стержень 5 имеет рядом с его передним концом манжету 7, которая, в свою очередь, содержит кольцеобразное уплотнение 6. Два кольцеобразных уплотнения 8 смонтированы в разнесенных в осевом направлении местоположениях на внешней стороне уплотнения 6 для взаимодействия с внутренней поверхностью подводящей трубы 1. Однако кольцеобразные уплотнения 8 выполняют незначительную функцию уплотнения и не предотвращают проникновение через них газа высокого давления и соответственно узел направляющего стержня 5, его манжета 7 и уплотнение 6 не оказывают какого-либо большого сопротивления при его ручном продвижении по подводящей трубе 1 к показанному на чертеже местоположению.

На следующей стадии, как показано на фиг. 2, по трубке 9, подсоединенной к тыльному или заднему концу манжеты 7, и через канал в манжете 7 в кольцеобразное пространство 10 между уплотнением 6 и внутренней поверхностью подводящей трубы 1 закачивают герметик; в осевом направлении герметик ограничивается кольцеобразными уплотнениями 8. Затем трубку 9 отсоединяют от манжеты 7 (например, посредством отвинчивания) и извлекают, а герметику дают возможность затвердеть. После установления герметик удерживает манжету 7 и уплотнение 6 на месте против давления газа в магистральном трубопроводе 2.

На этой стадии конец подводящей трубы 1, идущий к потребителю, открыт, а заменяющую трубу 11 вставляют и продвигают по ней (фиг. 3). Заменяющая труба 11 представляет собой пластмассовую трубу, которая является гофрированной по периферии, для обеспечения гибкости. Трубчатый направляющий элемент 13 в форме винтовой спирали проволоки размещен внутри заменяющей трубы 11 и поддерживает упорное кольцо 12 рядом с ее передним концом, который взаимодействует с внутренней поверхностью заменяющей трубы 11 рядом с ее передним концом. Трубчатый направляющий элемент 13 расположен на направляющем стержне 5 и продвигается вручную, толкая вместе с собой заменяющую трубу 11 до тех пор, пока передний конец заменяющей трубы 11 не достигнет углубления, определяемого кольцеобразным ободом 7а на задней части манжеты 7. Затем, как показано на фиг. 4, для заполнения пространства между внешней поверхностью заменяющей трубы 11 и внутренней поверхностью подводящей трубы 1 вводят герметик 14.

Как только герметик 14 затвердеет, трубчатый направляющий элемент 13 извлекают (фиг. 5), а затем извлекают направляющий стержень 5 и манжету 7, оставляя уплотнение 6 в его местоположении (фиг. 6) и обеспечивая газу магистрали проходить в заменяющую трубу. Манжету 7 можно соединять с уплотнением 6 хрупким уплотнением, которое разрушается при вытягивании направляющего стержня 5. Однако до извлечения направляющего стержня 5 и манжеты 7 уплотняющее устройство необходимо вновь прикрепить к концу подводящей трубы, идущей к потребителю.

На фиг. 7 - 11 показаны последовательные стадии аналогичного способа монтажа заменяющей трубы 11 в подводящей трубе 1. Как показано на фиг. 7, гибкий направляющий стержень 5 содержит манжету 15, к которой прикреплено запоминающее форму кольцеобразное уплотнение 16. Как только направляющий стержень 5 будет продвинут до местоположения уплотнения 16 рядом с концом подводящей трубы 1, уплотнение 16 побуждают восстановить свою форму (фиг. 8), и при этой восстановленной форме оно образует уплотнение относительно внутренней поверхности подводящей трубы 1. Восстановление формы уплотнения 16 вызывают посредством применения тепла, например, от электрического источника тепла (не показан).

Затем, как показано на фиг. 9, по подводящей трубе 1 продвигают заменяющую трубу 11, используя трубчатый направляющий элемент 13, который скользит по направляющему стержню 5. В этом случае кольцеобразная передняя конусообразная деталь 17 поддерживается на конце трубчатого направляющего элемента 13, а конец заменяющей трубы 11 размещают на заднем конце передней конусообразной детали. Трубчатый направляющий элемент 13 продвигают до тех пор, пока передний конец передней конусообразной детали 17 не расположится вокруг манжеты 15. Затем в пространство вокруг заменяющей трубы 11 вводят герметик 14 и позволяют ему затвердеть (фиг. 10). В заключение, извлекают направляющий стержень 5, разрушая хрупкое уплотнение между манжетой 15 и уплотнением 16, а также извлекают манжету 15 и трубчатый направляющий элемент 13 (фиг. 11).

В модификации, показанной на фиг. 12, передняя конусообразная деталь 17 снабжена кольцеобразным уплотнением 18, размещенным по направлению назад от его переднего конца и приспособленным для герметизации внутренней поверхности подводящей трубы 1 и ограничения протекания вперед герметика 14.

На фиг. 13 - 19 показаны последовательные стадии третьего варианта осуществления монтажа заменяющей трубы 11. В этом случае (фиг. 13) трубчатое уплотнение 21 имеет передний конец, подсоединенный к манжете 23, укрепленной на направляющем стержне 5; кольцеобразное уплотнение 23 расположено на внешней стороне уплотнения 21, рядом с его задним концом. Как только направляющий стержень 5 продвинется до требуемого местоположения, продвигается трубчатый направляющий элемент 13; передняя конусообразная деталь 20 смонтирована на переднем конце трубчатого направляющего элемента 13 и расположена так, чтобы войти в задний конец уплотнения 21 и таким образом расширить последний в радиальном направлении, что обеспечивает взаимодействие кольцеобразного уплотнения 23 и уплотнения относительно внутренней поверхности подводящей трубы 1 (фиг. 14); передняя конусообразная деталь 20 и уплотнение 21 размещены с возможностью блокировки так, чтобы оставаться вместе. Затем трубчатый направляющий элемент 13 извлекают (фиг. 15).

Далее, к трубчатому направляющему элементу 13 подгоняют упорное кольцо 12, и узел располагают внутри заменяющей трубы 11. Затем, как описано со ссылкой на фиг. 3, заменяющую трубу 11 продвигают в подводящую трубу 1, трубчатый направляющий элемент 13 скользит по направляющему стержню 5, пока передний конец заменяющей трубы 11 не расположится в углублении, образованном на заднем конце передней конусообразной детали 20 (фиг. 16).

На следующей стадии, для заполнения пространства вокруг заменяющей трубы 11 вводят герметик 14 (фиг. 17). Затем трубчатый направляющий элемент 13 и упорное кольцо 12 извлекают (фиг. 18), и в заключение извлекают направляющий стержень 5 и манжету 22 (фиг. 19), чтобы открыть заменяющую трубу к магистрали.

Далее будет описан четвертый вариант осуществления изобретения со ссылкой на фиг. 20 - 24. Как показано на фиг. 20, направляющий стержень 5 содержит манжету 33, которая, в свою очередь, включает кольцеобразное уплотнение 34, на котором смонтировано накачиваемое кольцеобразное уплотнение 35. Заменяющая труба 30 поддерживается на направляющем стержне 5, а ее передний конец укреплен вокруг тела 34 уплотнения. Заменяющая труба 30 является гибкой и имеет конфигурацию с уменьшенным поперечным сечением, за исключением ее переднего концевого участка. Например, труба 30 может быть запоминающей форму пластмассовой трубой в сплющенной конфигурации; в другом примере это может быть труба, деформированная в сплющенное или U-образное состояние. Внутри трубы 30 расположена также подающая труба 31, которая соединена с уплотнением 34. Узел направляющего стержня 5, заменяющую трубу 30 и подающую трубу 31 продвигают вместе в подводящей трубе 1 для достижения местоположения, показанного на фиг. 20.

Затем по подающей трубе 31 и через одноходовой клапан (не показан), предусмотренный в уплотнении 34, пропускают соответствующую текучую среду (например, азот или другой инертный газ) для накачивания уплотнения 35 и обеспечения взаимодействия с внутренней поверхностью подводящей трубы 1, как показано на фиг. 21. Затем подающую трубу 31 отсоединяют от уплотнения 34 и после этого используют для создания давления внутри заменяющей трубы 30 для преобразования последней в требуемую, расширенную конфигурацию, как показано на фиг. 22; если заменяющая труба представляет собой запоминающую форму трубу, для восстановления ее может оказаться необходимым применение нагревания.

На следующей стадии вводят герметик 14 для заполнения пространства вокруг заменяющей трубы 30 (фиг. 23). И наконец, чтобы открыть заменяющую трубу 30 в магистральный трубопровод 2, извлекают направляющий стержень 5 и его манжету 33 (фиг. 24).

Далее будет описан пятый вариант осуществления изобретения со ссылкой на фиг. 25 - 30. Сначала направляющий стержень 5 и трубчатый направляющий элемент 13 продвигают вместе по подводящей трубе 1. Направляющий стержень 5 включает манжету 43, на которой размещено кольцеобразное уплотнение 44, снабженное кольцеобразным уплотнением 45 по его периферии. Трубчатый направляющий элемент 13 включает манжету 40, имеющую три радиальные спицы 40а, к которым подсоединено кольцеобразное внешнее уплотнение 41, причем по периферии этого уплотнения имеется кольцеобразное уплотнение 42. Во время продвижения в подводящей трубе 1 внешнее уплотнение 41 располагают позади внутреннего уплотнения 44 так, чтобы газ имел возможность проходить через узел. Затем, как показано на фиг. 26, трубчатый направляющий элемент 13 передвигают вперед по направляющему стержню 5 (или направляющий стержень 5 отводят назад относительно трубчатого направляющего элемента 13) для обеспечения взаимодействия внешнего уплотнения 41 вокруг внутреннего уплотнения 44. Таким образом, поперек подводящей трубы 1 образуют уплотнение 45, осуществляющее уплотнение между внутренним и внешним уплотнениями, и уплотнение 42, осуществляющее уплотнение между внешним уплотнением 41 и подводящей трубой 1. Затем извлекают трубчатый направляющий элемент 13 с манжетой 40 (фиг. 27).

На следующей стадии (фиг. 28) в подводящую трубу 1 продвигают заменяющую трубу 11, используя трубчатый направляющий элемент 13 и переднюю конусообразную деталь 46, как описано выше со ссылкой на фиг. 9, пока передний конец передней конусообразной детали 46 не будет взаимодействовать вокруг манжеты 43. Затем вводят герметик 14 для заполнения пространства вокруг заменяющей трубы 11 (фиг. 29), и наконец, удаляют направляющий стержень 5, манжету 43 и трубчатый направляющий элемент 13 (фиг. 30).

Далее будет описан шестой вариант осуществления изобретения со ссылкой на фиг. 31 - 36. В этом случае направляющий стержень 5 включает манжету 50, вокруг которой смонтировано уплотняющее устройство 51, 52. Это уплотняющее устройство содержит первый диск 51, который осуществляет уплотнение относительно внутренней поверхности подводящей трубы 1, но выполнен с рядом отверстий в форме секторов, и второй диск 52, смонтированный напротив первого диска 51 и выполненный с соответствующими отверстиями в форме секторов. Во время перемещения направляющего стержня 5 второй диск 52 поворачивают так, что его отверстия оказываются выровненными с отверстиями первого диска 51, чтобы уплотняющее устройство было открыто для прохождения газа. Затем второй диск 52 поворачивают относительно первого диска 51, используя исполнительный механизм (не показанный), закрывая уплотняющее устройство (фиг. 32).

На фиг. 33 показано, что заменяющая труба 11 продвинута по подводящей трубе 1 с использованием трубчатого направляющего элемента 13 и передней конусообразной детали 50 описанным со ссылкой на фиг. 9 способом. После этого в пространство вокруг заменяющей трубы 11 вводят герметик 14 (фиг. 34). В заключение, извлекают трубчатый направляющий элемент 13 (фиг. 35), за которым следуют извлечение направляющего стержня 5 и манжеты 50 (фиг. 36).

Далее будет описан седьмой вариант осуществления изобретения со ссылкой на фиг. 37 - 43. Направляющий стержень 5 и трубчатый направляющий элемент 13 вместе продвигают по подводящей трубе 1 (фиг. 37). Направляющий стержень 5 включает манжету 60, на которой размещено внешнее уплотнение 61, имеющее периферийное уплотнение 62, осуществляющее уплотнение относительно внутренней поверхности подводящей трубы 1; внешнее уплотнение 61 имеет кольцеобразную форму и включает радиальные спицы 61а, с помощью которых его крепят к манжете 60. Трубчатый направляющий элемент 13 включает манжету 65, на которой размещено внутреннее уплотнение 63, снабженное периферийным уплотнением 64. Во время продвижения направляющего стержня 5 и трубчатого направляющего элемента 13 внутреннее уплотнение 65 остается на расстоянии от задней стороны внешнего уплотнения 61, чтобы газ мог проходить мимо него.

Когда внешнее уплотнение 61 достигает требуемого местоположения, трубчатый направляющий элемент 13 скользит вперед по направляющему стержню 5 (или направляющий стержень отводится назад относительно трубчатого направляющего элемента 13), чтобы ввести внутреннее уплотнение 63 в центр кольцеобразного внешнего - уплотнения 61 (фиг. 38). Таким образом, создается уплотнение поперек подводящей трубы 1, содержащее уплотнение 64, осуществляющее уплотнение между двумя уплотнениями, и уплотнение 62, осуществляющее уплотнение внешнего уплотнения относительно внутренней части подводящей трубы 1.

Затем трубчатый направляющий элемент 13 извлекают (фиг. 39). После этого продвигают заменяющую трубу 11, используя трубчатый направляющий элемент 13 и переднюю конусообразную деталь 66 (фиг. 40), способом, описанным выше, со ссылкой на фиг. 9, пока передний конец передней конусообразной детали 66 не расположится вокруг выступающего назад концевого участка внутреннего уплотнения 65. Затем вводят герметик 14 для заполнения пространства вокруг заменяющей трубы 11 (фиг. 41). И наконец, извлекают трубчатый направляющий элемент 13 (фиг. 42), за которым следуют направляющий стержень 5 и манжеты 60 и 65, к которым хрупко подсоединены соответствующие уплотнения 61, 63 (фиг. 43).

Далее будет описан восьмой вариант осуществления изобретения со ссылкой на фиг. 44 - 50. В этом случае, как показано на фиг. 44, направляющий стержень 5 включает накачиваемое тело 70, к которому подсоединена подающая трубка 72. Как только направляющий стержень 5 окажется продвинутым до требуемого положения, тело 70 надувают посредством подачи текучей среды (например, азота или другого инертного газа) под давлением через трубку 72 и через одноходовой клапан тела 70, осуществляя посредством надутого тела 70 герметизацию относительно внутренней поверхности подводящей трубы 1 (фиг. 45). Затем подводящую трубу 72 отсоединяют и извлекают. На следующей стадии (фиг. 46) для продвижения заменяющей трубы 11 используют трубчатый направляющий элемент 13, где передний конец трубчатого направляющего элемента 13 включает манжету 73, вокруг которой прикреплен передний конец заменяющей трубы 11. Затем для заполнения пространства вокруг заменяющей трубы 11 вводят герметик 14 (фиг. 47).

В заключение извлекают трубчатый направляющий элемент 13 (фиг. 48), из тела 70 выпускают газ (фиг. 49), например, через канал, проходящий через направляющий стержень 5, и извлекают направляющий стержень 5 со спущенным телом 70 (фиг. 50).

Далее будет описан девятый вариант осуществления изобретения со ссылкой на фиг. 51 - 57. Как показано на фиг. 51, направляющий стержень 5 и трубчатый направляющий элемент 13 продвигают вместе по подводящей трубе 1. Направляющий стержень 5 включает манжету 84, а трубчатый направляющий элемент 13 включает манжету 83. Кольцеобразное уплотнение 81 прикреплено к манжетам 84, 83 посредством соответствующих кольцеобразных крепежных элементов 80, 80а. Как только достигается требуемое местоположение внутри подводящей трубы 1, трубчатый направляющий элемент 13 продвигают с возможностью скольжения по направляющему стержню 5 (или отводят назад направляющий стержень 5), чтобы перенести манжету 83 ближе к манжете 84, таким образом отклоняя кольцеобразные крепежные элементы 80, 80а в радиальном направлении наружу и расширяя уплотнение 81 для взаимодействия с внутренней поверхностью подводящей трубы 1 (фиг. 52). Как показано на чертеже, достигают положения по центру, так что после этого можно извлечь трубчатый направляющий элемент 13 (фиг. 53), тогда как манжета 83 остается заблокированной в своем переднем положении.

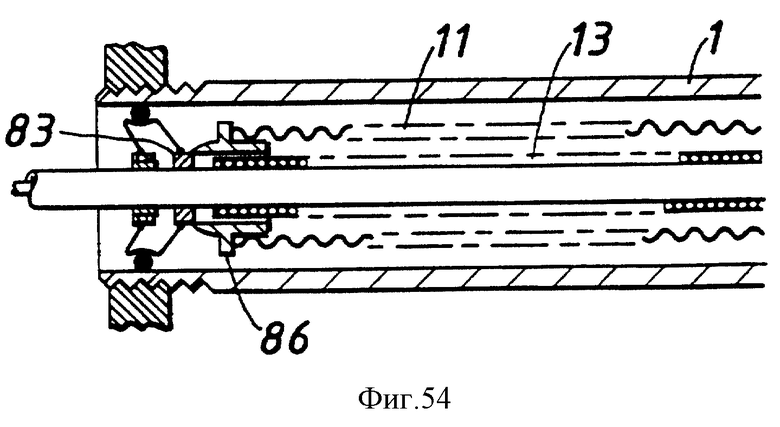

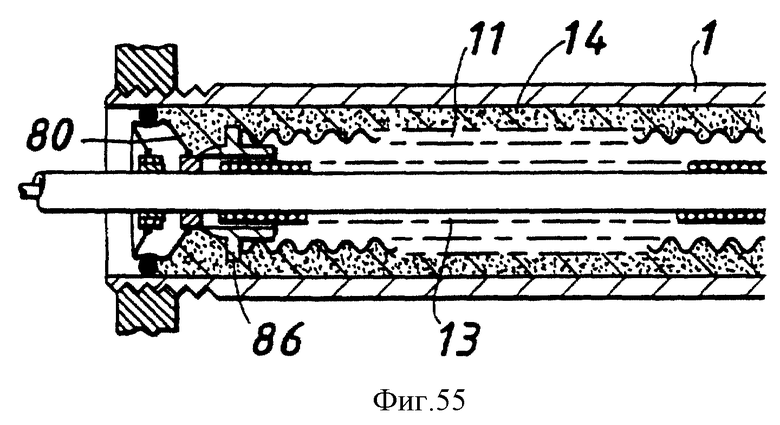

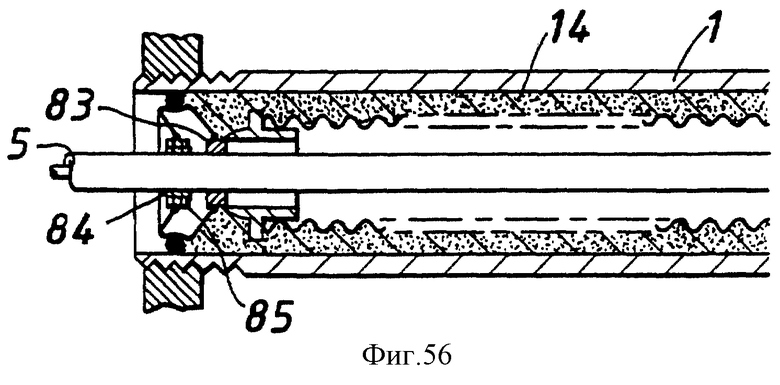

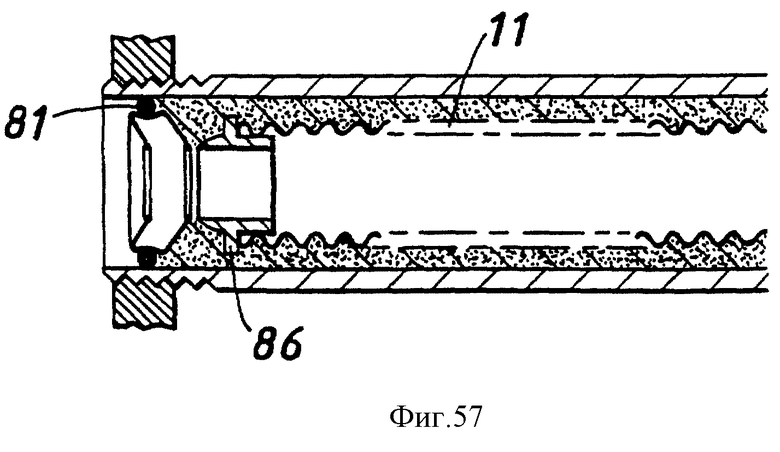

На следующей стадии (фиг. 54) для продвижения заменяющей трубы 11 в требуемое местоположение используют трубчатый направляющий элемент 13 вместе с передней конусообразной деталью 86, как было описано выше со ссылкой на фиг. 9, пока передний конец передней конусообразной детали 86 не расположится над манжетой 83 (фиг. 54). Затем для заполнения пространства вокруг заменяющей трубы 11 вводят герметик 14 и позволяют ему затвердеть (фиг. 55). В заключение извлекают трубчатый направляющий элемент 13 (фиг. 56), за которым извлекают направляющий стержень 5 вместе с манжетами 84, 83 (фиг. 57).

Далее будет описан десятый вариант осуществления изобретения со ссылкой на фиг. 58 - 64. В этом случае направляющий стержень 5 и трубчатый направляющий элемент 13 продвигают вместе по подводящей трубе 1 (фиг. 58). Направляющий стержень 5 включает манжету 90; манжета 90 и передний конец трубчатого направляющего элемента 13 включают жесткие кольцеобразные уплотняющие пластины 91, 92, соответственно через установочные фланцы 91а, 92а этих пластин. Между внешними периферийными кромками этих двух уплотняющих пластин смонтировано уплотнение 93. Когда узел достигает требуемого местоположения внутри подводящей трубы 1, трубчатый направляющий элемент 13 и направляющий стержень 5 перемещают относительно друг друга в осевом направлении, чтобы перенести уплотняющие пластины 91, 92 вместе, таким образом осуществляя изгиб уплотнения 93 в радиальном направлении наружу, образуя уплотнение относительно внутренней поверхности подводящей трубы 1 (фиг. 59). Предусмотрено самоблокирующееся устройство (не показано), чтобы уплотняющие пластины 91, 92 остались заблокированными вместе. Это устройство может содержать защелки, выступающие из одной пластины и расположенные для запирания в выемки на другой пластине; в качестве альтернативы, одну или обе пластины можно предварительно покрыть клеем, чтобы пластины слипались вместе при приведении в соприкосновение.

Затем трубчатый направляющий элемент 13 извлекают (фиг. 60) и после этого используют вместе с передней конусообразной деталью 94 для продвижения заменяющей трубы 11, пока передний конец передней конусообразной детали 94 не расположится над установочным фланцем 92а уплотняющей пластины 92 (фиг. 61). Затем вводят герметик 14 для заполнения пространства вокруг заменяющей трубы 11 (фиг. 62). В заключение извлекают трубчатый направляющий элемент 13 (фиг. 63), а затем извлекают направляющий стержень 5 вместе с манжетой 90 (фиг. 64).

Изобретение относится к строительству и используется при ремонте трубопроводов. Заменяющую трубу монтируют внутри существующей подводящей трубы (1) посредством продвижения уплотнения (6,8) по существующей трубе к местоположению рядом с ее соединением с магистральным трубопроводом (2), развертывают уплотнение относительно внутренней поверхности существующей трубы, например, путем подачи герметика (10) в пространство между уплотнением (6) и трубой (1). Продвигают заменяющую трубу по существующей трубе, пространство между двумя трубами заполняют герметиком, открывают уплотняющее средство, извлекая направляющий стержень (5) и манжету (7), на которых продвигалось уплотнение в требуемое местоположение. Даны варианты выполнения уплотнения и его развертывания. Изобретение повышает надежность трубопровода. 3 с. и 26 з.п. ф-лы, 64 ил.

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КАПУСТА ВАРЕНАЯ С МЯСОМ" | 2005 |

|

RU2299645C1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2002 |

|

RU2227071C2 |

| Гидравлическая установка | 1972 |

|

SU484039A1 |

| СПОСОБ УСТАНОВКИ ПЛАСТМАССОВОЙ ПОДВОДЯЩЕЙ ТРУБЫ В СУЩЕСТВУЮЩУЮ СТАЛЬНУЮ ПОДВОДЯЩУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134374C1 |

Авторы

Даты

2001-04-27—Публикация

1997-12-04—Подача