Настоящее изобретение относится к способу облицовки внутренней поверхности наружной трубы с использованием внутренней облицовочной трубы, изготовленной из пластического материала.

Известен способ внутренней облицовки чугунных и стальных труб, предназначенных, например, для сооружения сетей газораспределительных магистральных трубопроводов с применением для этой цели полиэтиленовой внутренней облицовочной трубы, протягиваемой внутрь наружной трубы. Внутренняя облицовочная труба может иметь уменьшенный диаметр, сообщаемый ей посредством протягивания внутренней облицовочной трубы сквозь волоку непосредственно перед введением ее в наружную трубу. После этого происходит упругая деформация внутренней облицовочной трубы с восстановлением ею своего первоначального размера таким образом, чтобы обеспечивалось плотное прилегание ее к внутренней поверхности наружной трубы. Уменьшающийся при протягивании диаметр внутренней облицовочной трубы не может быть намного меньше, чем внутренний диаметр наружной трубы, и поэтому внутренние препятствия, встречающиеся в наружной трубе, к примеру, соединительные муфты и предназначенные для обслуживания трубопровода патрубки, должны быть устранены с тем, чтобы обеспечить возможность скольжения внутренней облицовочной трубы внутри наружной трубы.

Целью настоящего изобретения является создание такого способа внутренней облицовки наружной трубы пластическим материалом, при применении которого можно было бы обеспечить сравнительно плотное прилегание этого материала к внутренней поверхности наружной трубы, но который при этом не требовал бы обязательного устранения всех выступов или препятствий, встречающихся внутри наружной трубы, перед проведением операции внутренней облицовки и мог бы обеспечить внутреннюю облицовку наружной трубы при наличии в ней сравнительно крутых изгибов.

В соответствии с настоящим изобретением предлагаемый способ внутренней облицовки наружной трубы с использованием внутренней облицовочной трубы, изготовленной из пластического материала, предусматривает использование внутренней облицовочной трубы, полученной из продукта предшествующей стадии реакции, при завершении которой образуется указанный пластический материал, причем внутреннюю облицовочную трубу, получаемую из продукта предшествующей стадии реакции, изготавливают с применением процесса, включающего в себя операцию формования из пластического материала соответствующей исходной трубы, имеющей первый наружный диаметр, и операцию деформирования первоначальной трубы, осуществляемую с тем, чтобы уменьшить ее первый наружный диаметр, получив при этом второй наружный диаметр, который будет меньше, чем первый наружный диаметр, в результате чего внутренняя облицовочная труба, получаемая из продукта предшествующей стадии реакции, будет иметь второй наружный диаметр, причем пластический материал, из которого формуют внутреннюю облицовочную трубу, получаемую из продукта предшествующей стадии реакции, представляет собой обладающий памятью пластический материал, сохраняющий в памяти значение первого наружного диаметра, благодаря чему при последующем расплавлении обладающего памятью пластического материала под воздействием подводимого к нему тепла с обеспечением соответствующей опоры для расплавляемого пластического материала происходит расширение внутренней облицовочной трубы, полученной из продукта предшествующей стадии реакции, в соответствии с сохраняемым в памяти материала значением, в результате чего обеспечивается автоматическое увеличение наружного диаметра внутренней облицовочной трубы до значения, по существу, равного упомянутому первому наружному диаметру, упомянутую внутреннюю облицовочную трубу, полученную из продукта предшествующей стадии реакции, вставляют в наружную трубу, внутрь этой внутренней трубы, полученной из продукта предшествующей стадии реакции, устанавливают выполненное в виде горелки устройство для сжигания топлива, обладающего текучими свойствами, и к пластическому материалу подводят достаточное количество тепла, образующегося при сжигании топлива в выполненном в виде горелки устройстве, обеспечивая расплавление пластического материала, сопровождающееся автоматическим увеличением наружного диаметра внутренней облицовочной трубы вследствие ее расширения в соответствии с сохраняемым в памяти ее материала значением до такой величины, при которой этот диаметр, по существу, становится равным внутреннему диаметру наружной трубы или же, по меньшей мере, в значительно большей степени приближается по своему значению к внутреннему диаметру наружной трубы, чем упомянутый второй наружный диаметр, с одновременным обеспечением соответствующей опоры для расплавляемого пластического материала, из которого формуют внутреннюю облицовочную трубу под воздействием давления газа, создаваемого во внутренней полости внутренней облицовочной трубы, причем давление газа создают, по меньшей мере, частично за счет поступления газообразных продуктов сгорания, выбрасываемых из выполненного в виде горелки устройства, а после остывания расплавленного пластического материала до момента прихода его в состояние, в котором он способен поддерживать сам себя, внутренняя облицовочная труба остается в расширенном относительно второго наружного диаметра состоянии.

Таким пластическим материалом может являться сшитый посредством поперечных связей полиэтилен.

Первый наружный диаметр внутренней трубы может быть, по существу, равным внутреннему диаметру наружной трубы. Для того, чтобы внутренняя облицовочная труба, полученная из продукта предшествующей стадии реакции, могла быть легко пропущена внутрь наружной трубы, а также чтобы избежать необходимости устранения всех внутренних выступов или препятствий, имеющихся в наружной трубе, и обеспечить прилегание на изгибах, наружный диаметр внутренней облицовочной трубы, полученной из продукта предшествующей стадии реакции, может быть соответственно меньше, чем внутренний диаметр наружной трубы.

Ниже следует подробное описание настоящего изобретения на примере его осуществления со ссылками на прилагаемые чертежи, на которых:

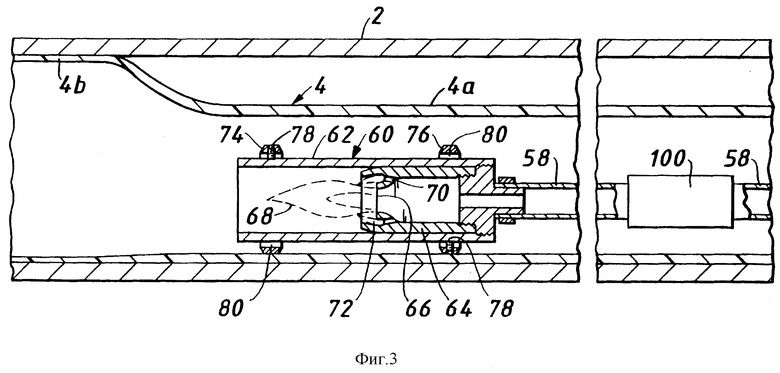

фиг. 1 изображает в частичном разрезе схематически установку, реализующую настоящее изобретение, с показом внутренней облицовочной трубы, полученной из продукта предшествующей стадии реакции, на своем месте внутри наружной трубы, а также выполненное в виде горелки устройство в состоянии готовности к протягиванию его сквозь внутреннюю облицовочную трубу, полученную из продукта предшествующей стадии реакции;

фиг. 2 - установку, показанную на фиг. 1, в процессе перемещения выполненного в виде горелки устройства, отдающего тепло, используемое для расширения внутренней облицовочной трубы, полученной из продукта предшествующей стадии реакции, чтобы при этом образовалась внутренняя облицовочная труба, облицовывающая наружную трубу изнутри;

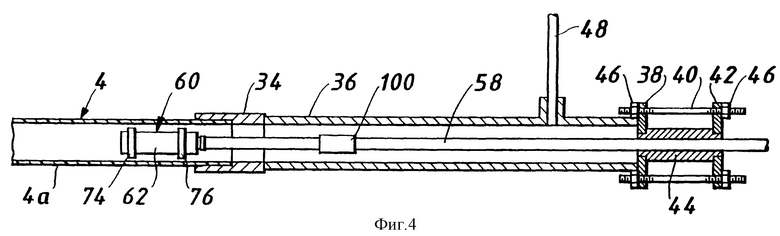

фиг. 3 - схематически фрагмент наружной трубы, частичный разрез, облицовываемой изнутри способом в соответствии с настоящим изобретением;

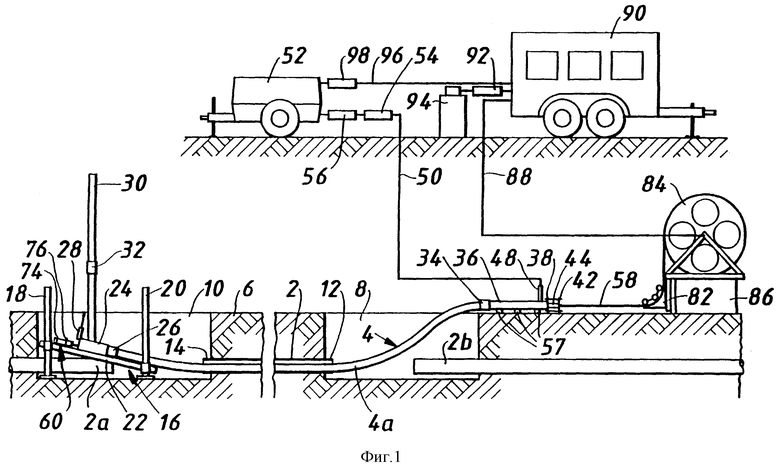

фиг. 4 - схематически приспособление, в частичном разрезе, устанавливаемое на одном из концов внутренней облицовочной трубы, а именно на том ее конце, по направлению к которому перемещается выполненное в виде горелки устройство в процессе нагревания внутренней облицовочной трубы, полученной из продукта предшествующей стадии реакции, чтобы вызывать ее расширение, сопровождающееся образованием внутренней облицовочной трубы.

На прилагаемых чертежах одинаковые или одни и те же детали обозначены одними и теми же позициями.

Как показано на прилагаемых чертежах, наружная труба 2, которую предполагается облицевать изнутри, может быть выполнена из черного металла, например чугуна или стали, и предназначаться такая труба может для транспортировки газов или жидкостей, к примеру, это может быть труба, предназначенная для сооружения сетей газораспределительных магистральных трубопроводов либо водопроводных магистралей.

Позицией 4 обозначена, в общем, труба, выполненная из пластического материала, независимо от того, выполнена ли эта труба в виде внутренней облицовочной трубы 4a, полученной из продукта предшествующей стадии реакции, либо такая труба, полученная из этого продукта, уже была расширена, чтобы из нее образовалась внутренняя облицовочная труба 4b, служащая постоянной внутренней облицовкой наружной трубы 2.

Внутренняя облицовочная труба 4a, получаемая из продукта предшествующей стадии реакции, изготавливается посредством формирования из соответствующего пластического материала, причем такая первоначальная труба имеет твердую стенку, а ее первоначальный наружный диаметр, по существу, равен внутреннему диаметру наружной трубы 2. Эту первоначальную трубу затем подвергают механической деформации для того, чтобы уменьшить ее наружный диаметр, получив при этом второй наружный диаметр, который будет меньше, чем упомянутый первоначальный наружный диаметр. Это осуществляется посредством протягивания полученной первоначальной трубы через калиброванную волоку, что в результате приводит также и к увеличению толщины стенки трубы. Таким образом, образующаяся в результате этой операции внутренняя облицовочная труба 4a, получаемая из продукта предшествующей стадии реакции, имеет меньший наружный диаметр по сравнению с диаметром первоначальной трубы, но толщина ее стенки будет больше, чем у первоначальной трубы. Пластический материал, из которого формируется внутренняя облицовочная труба 4a, получаемая из продукта предшествующей стадии реакции, представляет собой обладающий памятью пластический материал в том смысле, что он обладает памятью, в которой сохраняется значение упомянутого первоначального наружного диаметра. Когда пластический материал, из которого сформирована внутренняя облицовочная труба 4a, получаемая из продукта предшествующей стадии реакции, расплавляется при подводе к ней тепла, происходит автоматическое расширение внутренней облицовочной трубы 4a, полученной из продукта предшествующей стадии реакции (при том условии, что для расплавляемой стенки трубы обеспечивается изнутри достаточно надежная опора для того, чтобы избежать проседания или сплющивания стенки), в результате чего наружный диаметр трубы становится, по существу, равным упомянутому первоначальному наружному диаметру. Указанный размер расширившейся трубы по ее наружному диаметру впоследствии остается в значительной мере таким же, за исключением некоторого уменьшения этого размера, вызываемого сокращением пластического материала вследствие понижения его температуры, когда происходит охлаждение расширившейся трубы, в результате чего температура стенки трубы падает ниже точки, соответствующей температуре плавления этого пластического материала, и стенка трубы приобретает достаточную твердость для того, чтобы быть способной поддерживать свою форму. Пластическим материалом, пригодным к использованию его для формирования внутренней облицовочной трубы 4a, получаемой из продукта предшествующей стадии реакции, является сшитый посредством поперечных связей полиэтилен, который может иметь точку плавления, соответствующую температуре, по существу, 137oC. Внутренние облицовочные трубы 4a, получаемые из продукта предшествующей стадии реакции, могут изготавливаться из сшитого посредством поперечных связей полиэтилена, поставлять который может, к примеру, нидерландская фирма "Упоноp H.В.".

Как показано на фиг. 1 и 2, проложенная под землей труба находится под слоем грунта 6, а на участке этой трубы, который намечен к проведению работ по его внутренней облицовке и обозначен на чертежах, как наружная труба 2, отрывают обеспечивающие доступ к трубе котлованы или шахтные стволы 8 и 10, удаляя лишний грунт с противоположных концов 12, 14 указанной наружной трубы, после чего осуществляют отсоединение указанных концов (посредством удаления соответствующих частей трубы) от остальных участков 2a и 2b проложенной под землей трубы.

Как показано на фиг. 1, отрезок внутренней облицовочной трубы 4a, полученной из продукта предшествующей стадии реакции, вставляют внутрь наружной трубы 2. Наружный диаметр внутренней облицовочной трубы 4a, получаемой из продукта предшествующей стадии реакции, может составлять приблизительно три четверти внутреннего диаметра наружной трубы, к примеру, если труба 2 имеет внутренний диаметр, равный, в сущности, 100 мм, то наружный диаметр внутренней облицовочной трубы 4a, полученной из продукта предшествующей стадии реакции, может составлять, по существу, 75 мм. Осуществляется монтаж опорной рамы 16 в котловане 10, причем эта рама имеет стойки 18, 20, на которых устанавливается опора 22, которая может иметь в значительной мере полукруглое поперечное сечение, обеспечивающее этой опоре форму желоба. На опоре 22 монтируется камера или труба 24, которая может быть выполнена из металла. Она имеет на одном конце полое соединительное устройство 26, которое монтируется на ней таким образом, чтобы обеспечивать полную герметичность, не допуская просачивания текучей среды сквозь него наружу, причем с другой стороны к этому соединительному устройству герметично подсоединяется с обеспечением возможности его отсоединения свободный конец внутренней облицовочной трубы 4a, полученной из продукта предшествующей стадии реакции. На своем противоположном конце труба 24 имеет отверстие для обеспечения доступа внутрь нее, которое может быть открыто, как показано на фиг. 1, посредством подъема вручную задвижки 28 затвора и может быть закрыто с обеспечением полной герметичности затвора посредством опускания вручную задвижки 28 затвора, как показано на фиг. 2.

Вертикально установленная выпускная труба или вентиляционная вытяжная труба 30 поднимается из котлована 10, отходя от трубы 24, с которой эта вытяжная труба сообщается. Вытяжная труба 30 включает в себя одноходовой предохранительный клапан 32, который может быть выполнен с обеспечением возможности его регулирования, благодаря чему может осуществляться избирательное изменение величины давления, при котором будет происходить открывание этого клапана с тем, чтобы обеспечить сброс давления внутри трубы 24.

Как видно, в частности, из фиг. 1, 2 и 4, конец внутренней облицовочной трубы 4a, полученной из продукта предшествующей стадии реакции, который выводится на поверхность земли из котлована 8, герметично подсоединяется с обеспечением возможности его отсоединения к соединительному устройству 34, которое монтируется с обеспечением полной герметичности, не допуская просачивания текучей среды сквозь него наружу, на одном конце возвратной камеры или трубы 36, которая выполняется из металла. На другом конце этой возвратной трубы 36 монтируется фланец 38 с обеспечением полной герметичности в месте его стыка с этой трубой. В отверстия фланца 38 вставляются стяжные болты 40, посредством которых осуществляется крепление кольцевой плиты 42 к фланцу. Цилиндрическое уплотнение или сальник 44, выполненный из эластомерного материала, который удерживается между фланцем 38 и плитой 42, имеет осевой канал, внутренний диаметр которого может быть уменьшен посредством увеличения усилия, с которым происходит сжатие сальника между фланцем и этой плитой, что осуществляется подтягиванием гаек 46, навинчиваемых на стяжные болты 40. Патрубок 48, предназначенный для подачи воздуха под давлением во внутреннюю полость возвратной трубы 36, соединен посредством воздушной магистрали 50 с воздушным компрессором 52, выполненным в виде прицепного транспортного средства, которое можно буксировать с места на место, причем в состав этой воздушной магистрали входят управляемый вручную кран 54 включения-выключения и регулятор 56 давления, с помощью которого воздух, подаваемый в возвратную трубу 36, может быть отрегулирован избирательно на любое желательное давление. Возвратная труба 36 устанавливается на поверхности земли с помощью опорной рамы, имеющей элементы 57 рамы.

Как видно на фиг. 4, гибкий шланг 58 пропускается с обеспечением скользящей посадки через сальник 44, который обеспечивает достаточно герметичное уплотнение, препятствующее просачиванию текучей среды через сальник вдоль шланга, который может быть помещен внутрь армирующей оплетки или оболочки, выполненной в виде проволочной оплетки. Одним своим концом шланг 58 крепится к газовой горелке 60, содержащей цилиндрический корпус 62, который может быть выполнен из нержавеющей стали, и внутри которого располагается сопловой аппарат 64 (фиг. 3) горелки, который может быть такого типа, чтобы обеспечивать удерживание пламени внутри горелки, имея основное центральное сопло 66, из которого выходит основное пламя 68 горящего газа, с расположенными вокруг него соплами 70 меньшего размера, из которых выходят небольшие дополнительные языки пламени 72, обеспечивающие стабилизацию процесса горения и сдерживающие основное пламя таким образом, чтобы оно все время оставалось внутри корпуса 62 и не вырывалось из него наружу. На корпус 62 надеты таким образом, чтобы окружать его в непосредственной близости от каждого из его двух торцев, два металлических опорных кольца 74 и 76, которые монтируются в соответствующем положении относительно корпуса с помощью, по меньшей мере, трех винтов 78 без головки со шлицем под отвертку и с заостренным концом каждый для того, чтобы обеспечить получение кольцевого зазора 80 между каждым из этих двух опорных колец и корпусом, сводя тем самым к минимуму теплопередачу от корпуса к опорным кольцам, которые вследствие этого сохраняются в сравнительно холодном состоянии.

Как показано на фиг. 1 и 2, со своей удаленной относительно горелки 60 стороны шланг 58 на участке за сальником 44 проходит с возможностью скольжения по направляющей 82, а затем наматывается в один слой на цилиндрический барабан 84 лебедки, установленной на опорной раме 86.

Цилиндрический барабан 84 лебедки может приводиться во вращение с помощью электродвигателя. Поскольку шланг 58 наматывается на цилиндрический барабан 84 в один слой, для каждого конкретного значения скорости вращения цилиндрического барабана будет существовать своя, по существу, постоянная линейная скорость перемещения шланга при наматывании его на цилиндрический барабан, соответствующая данному конкретному значению скорости вращения цилиндрического барабана. Шланг 58 может иметь длину, по меньшей мере, 100 м. С той своей стороны, которая удалена относительно горелки 60, конец шланга 58 соединяется с цилиндрическим барабаном 84 лебедки с помощью ротационного соединительного устройства, которое обеспечивает подачу смеси газа, используемого в качестве топлива, с воздухом, поступающим в зону горения, в желаемых пропорциях в этот шланг, предназначенный для подвода топливо-воздушной смеси в горелку. В указанное ротационное соединительное устройство обеспечивается подача топливо-воздушной смеси, которая состоит из газа, используемого в качестве топлива, и воздуха, поддерживающего горение газа, по магистрали 88 от соответствующего регулирующего агрегата 90, выполненного в виде прицепного транспортного средства, которое можно буксировать с места на место. Подается такой используемый в качестве топлива газ, которым может являться, к примеру, пропан, к указанному регулирующему агрегату 90 через регулятор 92 давления газа из газового баллона 94, в котором хранится этот газ, а необходимый, чтобы поддерживать горение, воздух для смешивания его с газом, используемым в качестве топлива, подается в указанный регулирующий агрегат от воздушного компрессора 52 по магистрали 96, в состав которой входит регулятор 98 давления воздуха.

Как показано на фиг. 3 и 4, в комплект шланга 58 входит ловушка 100 пламени, располагающаяся в непосредственной близости от горелки 60 и предназначенная для того, чтобы предотвратить проникновение пламени из горелки в шланг и исключить всякую возможность распространения пламени по шлангу в направлении цилиндрического барабана 84 лебедки (фиг. 1 и 2).

При желании горелка 60 (фиг. 3 и 4) может также снабжаться и соответствующим контрольным устройством для осуществления непрерывного слежения за пламенем (на чертежах не показано), к примеру, термопарой, которая выдает соответствующий сигнал в случае непреднамеренного угасания пламени, в связи с чем указанное контрольное устройство может послать нужный сигнал в регулирующий агрегат 90 (фиг. 1 и 2), по получении которого этим агрегатом может быть инициировано аварийное прекращение рабочего процесса, например, посредством перекрывания подачи газа, используемого в качестве топлива, в горелку или остановки вращения цилиндрического барабана 84 лебедки, либо посредством одновременного осуществления и того, и другого. Кроме того, подача газа, используемого в качестве топлива, может быть также прекращена автоматически с помощью указанного регулирующего агрегата 90 и в том случае, если с помощью соответствующих средств, реагирующих на прекращение вращения, (на чертежах не показаны) будет установлено, что цилиндрический барабан 84 лебедки пришел в неподвижное состояние. Помимо этого регулирующий агрегат 90 рассчитан также и на то, чтобы обеспечивать регулирование скорости вращения цилиндрического барабана 84 лебедки с получением соответствующей скорости вращения, избираемой по желанию в пределах диапазона возможных скоростей вращения.

Шланг 58 сматывают с цилиндрического барабана 84 лебедки, пропуская при этом шланг вместе с горелкой 60 через внутреннюю облицовочную трубу 4a, полученную из продукта предшествующей стадии реакции, выдвигая его из возвратной трубы 36 и продвигая его в продольном направлении по указанной внутренней облицовочной трубе до тех пор, пока горелка не достигнет трубы 24 и не выйдет затем из нее наружу через отверстие, предназначенное для обеспечения доступа внутрь нее, которое должно быть при этом открыто поднятой задвижкой 28 затвора (фиг. 1), чтобы горелка имела возможность встать на опору 22. После этого включают подачу газа, используемого в качестве топлива, в смеси с воздухом, необходимым для того, чтобы поддерживать горение газа, в шланг 58 и поджигают газ, выходящий из горелки 60. Затем наматывают на цилиндрический барабан 84 лебедки небольшой отрезок шланга 58, достаточный для того, чтобы при его втягивании зажженная горелка 60 вошла внутрь трубы 24, после чего отверстие, через которое обеспечивается доступ внутрь этой трубы, закрывают опусканием задвижки 28 затвора (фиг. 2).

Как показано, в частности, на фиг. 1 и 2, лебедка продолжает работать дальше, обеспечивая при этом наматывание все большей и большей длины шланга 58, за счет чего происходит постепенное протягивание зажженной горелки 60, выбрасывающей газообразные продукты сгорания, через внутреннюю облицовочную трубу 4a, полученную из продукта предшествующей стадии реакции. Давление газа внутри трубы 4 может довольно быстро достичь в значительной мере желательного, достаточно высокого значения (превышающего величину атмосферного давления), которое задается с помощью предохранительного клапана 32 и, к примеру, находится, в основном, в пределах диапазона, по существу, от 250 до 300 мкбар по манометру. Отдача тепла от горелки 60 может, например, составлять, в общем, 28 кВт. Перемещение горелки 60 может происходить в значительной мере с постоянной скоростью, к примеру, порядка 75 м/час. Тепло подводится к внутренней облицовочной трубе 4a, полученной из продукта предшествующей стадии реакции, при такой температуре, которая превышает значение температуры в точке плавления пластического материала, из которого формируется внутренняя облицовочная труба 4a, получаемая из продукта предшествующей стадии реакции. В результате, по мере продвижения горелки 60 в продольном направлении по внутренней облицовочной трубе 4b, полученной из продукта предшествующей стадии реакции, происходит расплавление стенки этой трубы, и она автоматически расширяется в радиальном направлении в соответствии с сохранившимся в памяти пластического материала, из которого она выполнена, размером при обеспечении необходимой для расплавленной стенки опоры за счет давления газа, создаваемого внутри трубы 4. Это проиллюстрировано на примере осуществления настоящего изобретения, показанном на фиг. 3, на котором можно видеть, что в результате радиального расширения внутренней облицовочной трубы 4a, полученной из продукта предшествующей стадии реакции, с превращением ее в окончательную внутреннюю облицовочную трубу 4b, образующуюся из продукта завершающей стадии реакции, последняя имеет более тонкую, получаемую в результате такого превращения стенку, чем предварительно вводимая внутренняя облицовочная труба, полученная из продукта предшествующей стадии реакции, причем внутренняя облицовочная труба при расплавлении ее стенки вступает в контакт, по существу, в пределах целиком всей площади своей поверхности с внутренней поверхностью наружной трубы 2. По мере того, как горелка 60 перемещается все дальше и дальше в продольном направлении по трубе 4, те части расплавленной внутренней облицовочной трубы 4b, которые в достаточной степени отдаляются от горелки, охлаждаются и отвердевают, благодаря чему внутренняя облицовочная труба приходит в такое состояние, в котором она способна удерживать свою форму. Однако в процессе этого охлаждения может произойти незначительное сокращение размера внутренней облицовочной трубы 4b, в результате чего ее наружный диаметр становится немного меньше, чем внутренний диаметр наружной трубы 2. В конце концов, горелка 60 при своем постепенном перемещении проходит полностью всю трубу 4 до конца, превращая ее при этом во внутреннюю облицовочную трубу 4b, покрывающую изнутри наружную трубу 2, и достигает возвратной трубы 36, внутри которой горелку оставляют в неподвижном положении, остановив вращение цилиндрического барабана 84 лебедки. Если такое будет желательно, то пламя может быть потушено посредством прекращения подачи топлива в тот момент, когда горелка выйдет из наружной трубы 2 наружу с ее конца 12 (фиг. 1 и 2).

Температура пламени 68 (фиг. 3) горящего газа может находиться в пределах примерно от 900oC до 1000oC. Таким образом, продукты сгорания будут очень горячими, в связи с чем существует опасность обугливания пластического материала с внутренней стороны внутренней облицовочной трубы 4b в том случае, если повышенное давление газа внутри трубы 4 будет создаваться полностью только за счет поступления в нее продуктов сгорания, выходящих из горелки. Кроме того, возможны также и утечки газа из трубы 4 через неплотности, образующиеся в местах различных соединений, имеющихся в данной установке, а также остающиеся при закрывании задвижки 28 затвора и возникающие в сальнике 44, в результате чего возникает склонность к снижению давления внутри трубы 4. Для того, чтобы компенсировать наличие этих утечек, а также уменьшить опасность обугливания пластического материала, может быть обеспечена подача дополнительного количества воздуха в возвратную трубу 36 под давлением по нагнетательной воздушной магистрали 50. Посредством подачи этого дополнительного количества воздуха может обеспечиваться как охлаждение продуктов сгорания, так и повышение давления, осуществляемое благодаря этому, в результате чего давление газа в трубе 4 поддерживается на желательном уровне. Если в качестве пластического материала, из которого формируется внутренняя облицовочная труба 4a, получаемая из продукта предшествующей стадии реакции, используется сшитый посредством поперечных связей полиэтилен, то тогда он имеет точку плавления, соответствующую температуре, по существу, 137oC. Теплота, воздействующая на этот материал, может подводиться к нему при температуре, находящейся в пределах диапазона, по существу, от 140oC до 150oC, что обеспечивается благодаря охлаждающему воздействию подаваемого дополнительного количества воздуха, мощность потока которого может, по существу, составлять четыре кубических метра в час при поступлении его в возвратную трубу 36.

Способ относится к технологии изготовления труб, облицованных с внутренней стороны трубой, изготовленной из пластического материала. Способ предусматривает формование из пластического материала внутренней облицовочной трубы, деформирование ее до меньшего диаметра, чем ее диаметр, полученный при формовании. Используют пластический материал с памятью. Во внутреннюю полость внутренней облицовочной трубы устанавливают в виде горелки устройства для сжигания топлива. Расплавляют обладающий памятью материал и расширяют его до диаметра, равного внутреннему диаметру наружной трубы. Создают опору для расплавляемого пластического материала за счет поступления во внутреннюю полость облицовочной трубы газообразных продуктов сгорания, выбрасываемых из горелки. Затем расплавленный пластический материал внутренней облицовочной трубы остывает и самостоятельно удерживает свою форму в расширенном состоянии. Способ обеспечивает надежное и плотное прилегание материала облицовочной трубы к наружной трубе, имеющей выступы и крутые изгибы. 9 з.п. ф-лы, 4 ил.

| ОБЕРТОЧНАЯ БУМАГА ДЛЯ ИЗДЕЛИЙ ДЛЯ КУРЕНИЯ, ПОЗВОЛЯЮЩАЯ УМЕНЬШИТЬ КОЛИЧЕСТВО ДЫМА В ВИДИМОЙ ПОБОЧНОЙ СТРУЕ ТАБАЧНОГО ДЫМА | 2002 |

|

RU2264765C2 |

| ФОРСУНКА | 1994 |

|

RU2084686C1 |

| СИСТЕМА ДЛЯ КОНТРОЛЯ КОНФИГУРАЦИИ СОЕДИНЕНИЯ ПОРТОВ ДАННЫХ | 2000 |

|

RU2251147C2 |

| DE 3904525 A1, 16.08.1990 | |||

| Способ футеровки металлических труб | 1976 |

|

SU617275A1 |

Авторы

Даты

2000-11-20—Публикация

1997-07-10—Подача