Изобретение касается соединения элементов облицованных труб и трубопроводных фитингов для использования при таком соединении.

В частности, изобретение касается соединения труб, которые имеют облицовку, в частности внутреннюю облицовку с неподвижной посадкой из полиэтилена или других термопластических материалов. Трубы могут быть предназначены для использования при транспортировании, в частности, например, жидких углеводородов, содержащих двуокись углерода, сероводород, метан или углеводороды. Транспортируемая жидкость имеет температуру, например, до величины 160oC и давление, например, до величины 5000 фунтов на квадратный дюйм (346,6•105 Па). Транспортируемая жидкость может включать в себя исключительно или в сочетании с углеводородами недеаэрированную воду, либо соляной раствор. Обычно трубы могут предназначаться для транспортирования жидкостей, оказывающих очень вредное воздействие на обычно используемый для труб материал. Этот материал, как правило, представляет собой металл, например, черный металл, в качестве которого может быть сталь или чугун. Следовательно, трубы снабжают вкладышами из термопластического материала для уменьшения воздействия транспортируемой жидкости на трубу.

Такие облицованные трубы необходимо соединять с интервалами, чтобы обеспечить возможность монтировать длинный трубопровод.

На концах таких трубопроводов содержатся другие трубопроводные элементы, типа вентилей. В данном описании выражение "элемент трубы" означает трубу или другие трубоподобные элементы, такие, например, как вентили.

Задачей настоящего изобретения является обеспечение способа соединения двух элементов металлических труб, соединение этим способом два металлических элемента труб, и фитинг для использования в таком способе, в котором элемент трубы или фитинг можно изготавливать из черного металла, например, из стали или чугуна.

В патенте США N 5009737 (фирмы "Лескаут", переуступленный фирме "Атокем") описан способ создания компоновки трубопровода, содержащий непрерывное расположение труб с внутренним покрытием, оканчивающимся в осевом направлении внутри осевых концов так, чтобы определять открытый внутренний участок стенки, расположенный между прилегающим продольным концом покрытий, сваривания концов трубы между собой, введения полоски легкоплавкого материала радиально внутри открытого участка стенки и нагревания полоски при одновременном приложении к полоске направленного радиально во внешние стороны давления для прижатия полоски к открытому участку стенки для уменьшения толщины полоски и увеличения продольной ширины полоски для того, чтобы вызвать соприкосновение полоски с соседними концами покрытий и полностью закрыть открытый участок стенки и приварить полоску к покрытиям.

В описанном в патенте США N 5009737 примере каждая из двух соединяющихся труб имеет покрытие, состоящее из полиамидного термопластического материала. Каждая труба рядом со своим концом не имеет покрытия. Два соседних конца труб сваривают вместе.

Полоска также состоит из полиамидного термопластического материала и имеет начальную толщину 6 мм и ширину 80 мм. Смежные концы труб нагревают посредством блока индукционного нагрева до температуры 200oC при одновременном приложении давления 20 кПа к внутренней поверхности полоски. Как только температура достигает 200oC, нагрев прекращают и применяют форсированное охлаждение, пока температура не уменьшится до 100oC, когда прекращают приложение к полоске давления. В результате этого полоска приводится в расплавленное состояние, расширяется и приваривается к концам покрытий двух труб.

Давление к полоске прикладывают посредством четырех лопастей, способных перемещаться в радиальном направлении четырьмя гидравлическими силовыми цилиндрами на самодвижущейся каретке, перемещаемой внутри трубы. Эта каретка снабжена средством для обнаружения частей труб (в которых она перемещается), которые не имеют покрытий. Например, в качестве средства можно обеспечить радиоактивный изотоп или механический контактный датчик.

Хотя в описании в качестве материала покрытия упоминается полиэтилен, в патенте США N 5009737 не рассматривается предусмотренное использование в качестве покрытия вкладыша. Вкладыш представляет собой цельный трубоподобный элемент, который вводят в стальную трубу. В противоположность этому, описанное в патенте США N 5009737 покрытие является покрытием, которое постепенно наносили на трубу в виде макрочастиц. Упоминаются альтернативные формы покрытия, включая центрифугированные цемент и битумы.

Описанный в патенте США 5009737 способ содержит, прежде всего, сваривание металлических труб вместе с последующим привариванием плавлением полоски к покрытиям двух труб, используя инструмент, действующий внутри труб.

В патенте Соединенных Штатов Америки N 4611833 (фирмы "Лескаут", переуступленном фирме Атокем") описан трубопровод, покрытый внутри чувствительным к теплу материалом для защиты внутренней части трубы от коррозии или истирания, и содержащий, по меньшей мере, два звена труб, соединенных сварным соединением, в котором внутренняя поверхность каждой металлической трубы покрыта сплавом нержавеющего металла на расстоянии от половины до трех диаметров трубы от конца трубы и имеется резервная зона на конце трубы, которая свободна от чувствительного к теплу материала, причем чувствительное к теплу покрытие перекрывает нержавеющий сплав металлов, покрывающий по меньшей мере 20 миллиметров от конца трубы, где кромка каждого звена покрыта нержавеющим сплавом и составляет сварное соединение между двумя звеньями труб, звенья труб соединены вместе связью, образованной нержавеющим сплавом с кромками трубы, и дополнительно связаны наружным сварным швом из металла, который представляет по существу такой же металл, как и металл, содержащийся в трубе.

В этом патенте США нержавеющий сплав феррохрома толщиной 500 микрон прикладывают к внутренней стенке и кромке трубы диаметром 200 мм по длине 120 мм, измеряемой от конца трубы. Покрытие представляет не вкладыш, а состоит из полиамида-11, нанесенного электростатическим путем для получения слоя толщиной 600 микрон, оставляя некоторую резервную зону 80 мм от конца звена трубы.

Описанный в патенте США N 4611833 способ требует доступа по всей длине каждой трубы к внутренней поверхности трубы для нанесения покрытия на внутренние поверхности труб.

Ясно, что описанные в патенте США N 5009737 и в патенте США N 4611833 способы не применимы для соединения элементов труб, чтобы выполнять трубопровод описанного выше типа. В частности, в патенте США N 5009737 две стальные трубы прежде всего соединяют посредством сварки. Затем соединение вкладышей двух труб требует использования устройства, работающего внутри труб. Очевидно, что имеется ограничение длинам труб для обеспечения возможности выполнения этой работы. Однако, такие работы можно выполнять только там, где длина каждой трубы не превышала 15 метров, и работу по соединению вкладыша необходимо выполнять каждый раз, когда отрезок трубы добавляли к предыдущим трубам.

Более того, описанный выше способ включает использование индукционного блока, расположенного вокруг труб на каждом соединении. И здесь предполагается, что каждое соединение производится каждые 15 м или меньше вдоль трубопровода.

В патенте США N 4611833 описан процесс, который требует внутреннего нанесения покрытия из нержавеющей стали на конце каждой трубы, применяемого посредством напыления путем электростатического процесса или посредством погружения, либо центробежного литья. При этом каждый процесс требует, чтобы длина трубы была ограничена величиной 15 м или около этого. Следовательно, для создания трубопровода, соединения должны выполняться каждые 15 м.

В соответствии с изобретением, способ соединения двух элементов труб включает подсоединение к концам каждого элемента трубчатого металлического фитинга, внутренняя поверхность каждого из которых образована из стойкого к коррозии металла, которая проходит к свободному концу фитинга, и внутренняя поверхность имеет канавки, разделенные зубцами, облицовку элементов термопластическими вкладышами, введение соответственного кольца из стойкого к коррозии металла в каждый фитинг для прижатия вкладыша и вдавливания его в канавки фитинга, и соединение фитингов посредством сварки.

Вместо использования соответствующего кольца, которое вводится в фитинг, в альтернативном способе используется соответствующее кольцо заниженного размера, которое размещают в каждом фитинге и затем кольцо расширяют во внешние стороны, чтобы прижать вкладыш и вдавить его в канавки фитинга.

Фитинг может иметь внешний фланец на своем свободном конце, и вместо соединения фитингов посредством сварки, фитинги соединяют болтами, проходящими через фланцы фитингов.

Один из элементов труб сам может быть изготовлен из стойкого к коррозии металла и может иметь внешний фланец и фитинг и этот один элемент трубы соединяют болтами, проходящими через фланцы одного элемента трубы, не содержащего вкладыш или кольцо.

В соответствии с изобретением фитинг для использования в способе, содержит отрезок трубы из стойкого к коррозии металла, внутренняя поверхность которого имеет канавки, разделенные зубцами, и кольцо из стойкого к коррозии металла, диаметр которого меньше внутреннего диаметра отрезка трубы, причем используемый фитинг посредством сварки подсоединяют к одному из элементов трубы, затем элемент трубы и фитинг облицовывают термопластическим вкладышем, затем внутри вкладыша напротив канавок располагают кольцо и вдавливают вкладыш в канавки, и фитинг подсоединяют посредством сварки к аналогичному фитингу.

Фитинг может иметь неотъемлемый внешний фланец, причем фитинг соединяют с аналогичным фитингом или с другим элементом трубы, который имеет неотъемлемый внешний фланец, посредством болтов, проходящих через фланцы.

В качестве альтернативы, соответствующий изобретению фитинг для использования в данном способе содержит отрезок металлической трубы, имеющей внутреннюю плакировку из стойкого к коррозии металла, где плакировка проходит к первому концу фитинга, внутренняя поверхность плакировки имеет канавки, разделенные зубцами, и кольцо из коррозионностойкого металла имеет диаметр меньше внутреннего диаметра отрезка трубы, фитинг своим противоположным концом соединен с используемым первым концом к одному из элементов трубы, затем элемент трубы и фитинг облицовывают термопластическим вкладышем, затем внутри вкладыша напротив канавок располагают кольцо и вдавливают вкладыш в канавки, и фитинг подсоединяют посредством сварки к аналогичному фитингу.

Такой фитинг может иметь неотъемлемый внешний фланец, имеющий отверстия для болтов и рабочую поверхность, которая проходит во внешние стороны от первого конца фитинга и которую образуют с кольцевой канавкой, где плакировка проходит поверх лицевой поверхности, содержащей канавку, в которой плакировка также обеспечивает кольцевую канавку, которая, при использовании, частично размещает кольцевое уплотнение, которое, при использовании, способно прижиматься к канавке во фланце аналогичного фитинга или другого элемента трубы посредством действия болтов, проходящих через отверстия для болтов двух фитингов.

Изобретение включает в себя также два элемента труб, соединенных вместе соответствующим изобретению способом.

Если элемент трубы или фитинг трубы образован из чугуна и должен привариваться к дополнительному чугуну или какому-либо другому способному свариваться металлу, сварка должна выполняться с некоторой осторожностью, известной в технике сварки чугуна.

Далее будут описаны варианты осуществления способов соединения двух элементов труб посредством примера со ссылкой на прилагаемые чертежи, на которых:

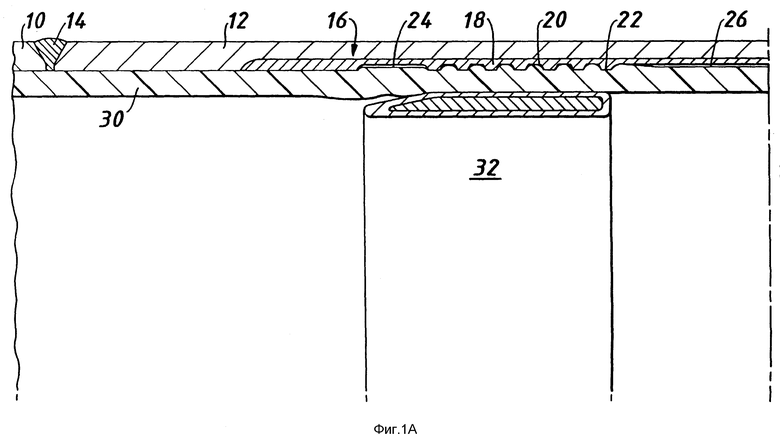

Фиг. 1A и 1B представляют продольный разрез части первой формы соединения между двумя элементами трубы.

Фиг. 2 представляет разрез обрезка в увеличенном виде, иллюстрирующий канавки и зубцы, показанные на фиг. 1A и 1B.

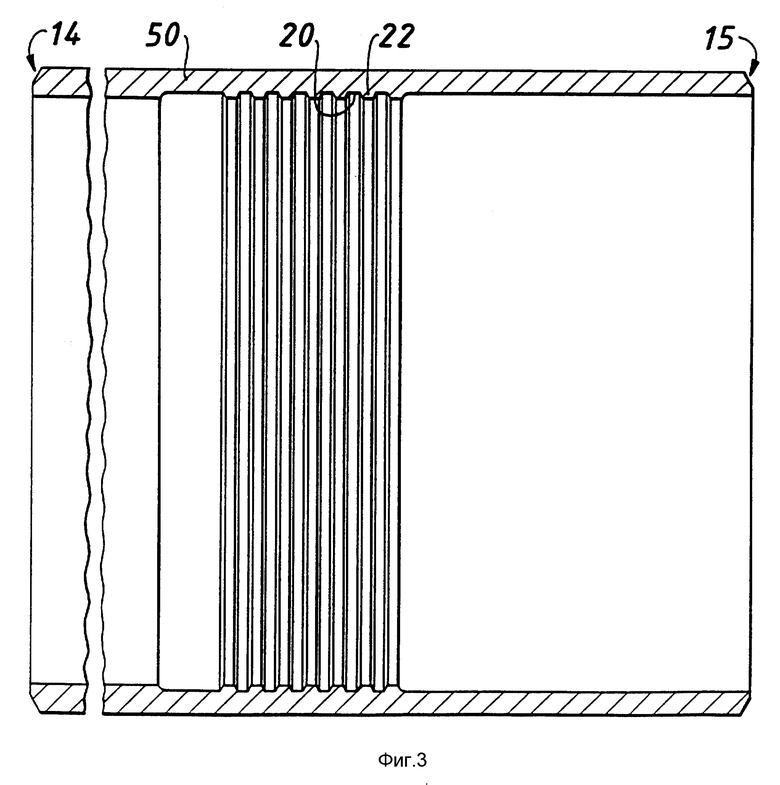

Фиг. 3 представляет вертикальный разрез фитинга, используемого во второй форме соединения.

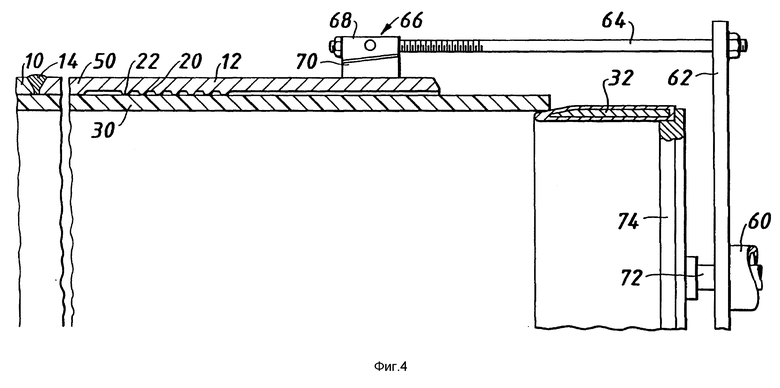

Фиг. 4 представляет продольный разрез части показанного на фиг. 3 фитинга (это показано просто посредством примера, где в равной степени можно использовать фитинг такого типа, который показан на фиг. 1A и 1B, либо на фиг. 7), соединенного с элементом трубы и иллюстрирующего устройство с помощью которого кольцо вводится в фитинг.

Фиг. 5 представляет продольный разрез, соответствующий фиг. 4, но иллюстрирующий другую форму кольца и устройства, с помощью которого расширяют кольцо.

Фиг. 6 представляет продольный разрез, соответствующий фиг. 5, но иллюстрирующий еще один вариант устройства, с помощью которого расширяют кольцо.

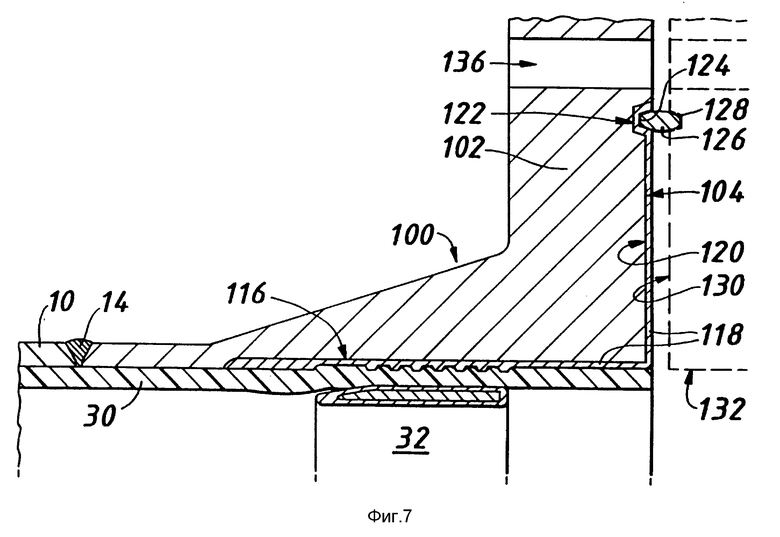

Фиг. 7 представляет разрез, соответствующий фиг. 1, но иллюстрирующий другую форму фитинга, имеющего внешний фланец.

На фиг. 1A и 1B показан один из двух элементов трубы 10. Каждый элемент в этом случае представляет собой стальную трубу. Другая труба (не показанная) подсоединена к правому концу находящегося справа фитинга, показанного на чертеже и описанного ниже. Труба 10 и другая труба изготовлены из углеродистой стали.

Каждая труба 10 соединена с трубчатым фитингом 12 из углеродистой стали посредством кольцевого шва 14. Два фитинга 12 соединены кольцевым швом 15.

Внутренняя часть каждого фитинга 12 облегчена в месте 16, а на фитинг 12 нанесен материал 18 плакировки из сплава с высокой стойкостью к коррозии в виде наплавки. Материал представляет собой, например, материал наплавки инконель 625. Внутреннюю поверхность материала 18 впоследствии механически обрабатывают с целью образования ряда внутренних кольцевых канавок 20, разделенных внутренними кольцевыми зубцами 22.

Между внутренним концом облегченного участка 16 и зубцами 22 внутреннюю поверхность материала 18 механически обрабатывают для обеспечения более широкой канавки 24. За зубцами 22 и вправо до конца фитинга 12 внутреннюю поверхность материала 18 механически обрабатывают для получения выточки 26.

Каждая труба 10 содержит трубчатый вкладыш 30. В этом примере трубчатые вкладыши 30 состоят из полиэтилена средней плотности. Вкладыши 30 неподвижно посажены внутри труб 10 и устанавливаются любым способом установки вкладышей неподвижной посадки. Предпочтительным способом является процесс "обжима футеровки" ("Swagelining"). Термин "обжим футеровки" является товарным знаком фирмы "Бритиш Газ р1с". В этом процессе полиэтиленовый вкладыш тянут через протяжное кольцо, которое уменьшает диаметр вкладыша. Затем вкладыш тянут через стальную трубу. Вкладышу дают возможность расслабиться и после определенного периода времени вкладыш возвращается к своему исходному диаметру и становится неподвижно посаженным в трубе.

Каждый вкладыш 30 обжимают в области канавок 20 и зубцов 22 кольцом 32, которое может быть изготовлено из подходящего металла, имеющего стойкое к коррозии внешнее покрытие 33, образованное, например, плакировкой из материала наплавки инконель 625. В альтернативном способе, кольцо 32 полностью состоит из нержавеющей стали. Каждое кольцо 32 введено в фитинг 12 и вжимает вкладыш 30 в канавки 20.

Каждый вкладыш 30 оканчивается, не достигая конца фитинга 12, и кольцеобразный слой 40 из материала вкладыша размещается в зазоре между концами двух вкладышей 30. Кольцеобразный слой 40 имеет внешнюю кольцевую канавку 42, в которой размещается кольцевое тело 44 из теплоизоляционного материала. Предпочтительным материалом является материал, получаемый от фирмы "Бэнстоун Керамик Лимитед ов 19 Ридгейтс", Уолкингтон, г. Беветли, графство Северный Хамберсайд HU17 8TS, Соединенное Королевство под видом формуемого огнеупорного листа типа A. Материал содержит смесь окиси алюминия и алюмосиликатного волокна с некоторым количеством 35-40% воды, которая теряется при сушке, 1% органического связующего вещества и следы аммиака. Поступающий материал в форме прямоугольной полосы легко формуется в кольцевое тело 44 и два конца сжимаются вместе. После формования и прессования концов полоски, полоску можно нагревать для ее сушки, после чего получается твердое тело 44.

Тело 44 перекрывает кольцевой шов 15 между фитингами 12 и защищает лежащее ниже кольцо 40 материала вкладыша.

Процедура соединения двух труб заключается в следующем:

а) фитинги 12 посредством сварки подсоединяют к трубам;

b) каждую трубку 10 облицовывают, используя процесс "обжима футеровки" посредством протягивания полиэтиленового вкладыша 30 через протяжное кольцо и через трубу 10 и фитинг 12. После периода отпускания, равного 24 часам, полиэтиленовый вкладыш 30 отрезают несколько длиннее, чем труба и фитинг;

c) в каждый фитинг 12 вводят компрессионное кольцо. Полиэтиленовый вкладыш сжимают на величину между, например, 10 и 20% и вдавливают в канавки 20 в фитинге 12 и прижимают к зубцам 22. Любой избыток полиэтилена, который прижимают посредством введения кольца 32 в фитинг 12, в любом случае, вмещается длинной канавкой 24, сделанной механическим способом во внутренней поверхности материала плакировки 18.

d) полиэтиленовые вкладыши 30 обрезают до конечной длины, оставляя отрезок каждого фитинга 12 свободным от вкладыша;

e) в одном из фитингов 12 располагают кольцеобразный слой из материала вкладыша 40, и через него протягивают другой фитинг 12;

f) два фитинга 12 соединяют кольцевым швом 15. Используемый процесс представляет собой сварку в среде инертного газа вольфрамовым электродом и используется присадочный пруток, совместимый с материалом плакировки 18, так что сварной шов оказывается полностью устойчивым к коррозии и свободным от трещин. Изоляционный материал 44 защищает кольцо 40 во время сварки.

На фиг. 2 показаны детали канавок 20 и зубцов 22 в фитингах 12. На фиг. 2 перечислены следующие значения характеристик:

Характеристика - Значение

Угол A - 30o

Ширина зубца B - 3 миллиметра

Шаг зубца C - 9,3 миллиметра

Радиус зубца D - 1,0 миллиметр

В описанном выше примере трубы 10 имеют внешний диаметр 219,1 мм и внутренний диаметр 200 мм. Длина каждого фитинга 12 составляет 500 мм.

В этом примере длина каждой трубы 10 составляет от 0,5 до 1,0 километра. При прокладке трубопровода обычно требуется в общем 2 или 3 соединения между облицованными трубами. Преимущество соответствующего изобретению способа состоит в том, что такой трубопровод изготавливают, используя большей частью углеродистую сталь, что гораздо дешевле, чем использование высоколегированной (выплавленной дуплекс-процессом) стали или использования ингибиторов коррозии.

Во время работы трубопровода, изготовленного с использованием соответствующего изобретению способа для соединения труб вместе, коррозионный продукт, транспортируемый посредством трубопровода, в конечном итоге проникает через вкладыш 30. В этом случае на внутренней поверхности стальной трубы 10 появляется очень маленькая величина коррозии. Однако, после какого-то периода времени, такое коррозионное действие прекращается из-за накапливания продуктов коррозии.

Коррозионный продукт, который достигает внутренней поверхности плакировки 18 на фитингах 12, не вызывает никакой коррозии. Каждый вкладыш 30 сжимается и прижимается к плакировке 18, так что отсутствует путь для коррозионного продукта, транспортируемого посредством трубопровода, между плакировкой 18 и вкладышем 30.

Использование описанного выше кольцеобразного слоя 40 является необязательным. Его включают тогда, когда в трубопроводе будет использоваться чушковый чугун, при этом когда чушковый чугун проходит зазор между концом вкладышей 30 (при отсутствии кольцеобразного слоя 40), может произойти некоторое повреждение чушкового чугуна. Известно, что присадка чугуна для науглероживания не должна требоваться, когда можно опустить кольцеобразный слой 40.

На фиг. 3 показана модифицированная форма фитинга 50. Фитинг 50 полностью состоит из нержавеющей стали, выплавленной дуплекс-процессом, или другого стойкого к коррозии металла.

Два фитинга 50 соединяют с трубами 10 посредством сварки, вместо использования фитингов 12. Сварочные швы в месте 14 сделаны с использованием присадочного металла, который совместим с выплавленной дуплекс-процессом сталью, а сварной шов в месте 15 сделан подходящим присадочным материалом между двумя фитингами из выплавленной дуплекс-процессом стали.

На фиг. 4 показаны труба 10 и фитинг 50, соединенные между собой посредством сварки 14. Вкладыш 30 уже вставлен через трубу 10 и фитинг 50.

Кольцо 32 имеет внешний диаметр больше внутреннего диаметра вкладыша 30. Когда кольцо 32 достигает положения напротив канавок 20 в фитинге 50, оно сжимает вкладыш 30 между собой и зубцами 22 и вдавливает вкладыш 30 в канавки 20.

Детали на фиг. 4 показаны в их положениях, непосредственно перед вставлением кольца во вкладыш 30.

Кольцо 32 форсируют на место, используя гидравлический цилиндр 60, который действует на пластину 62, соединенную соединительными тягами 64 с узлом зажима 66, расположенным вокруг фитинга 50. Узел 66 включает в себя клинья 68, подсоединенные к соединительным тягам 64 и действующие на внутренние клинья 70 и сцепляющийся фитинг 50. Поршневой шток 72 цилиндра 60 действует на нагружающую пластину 74, сцепляющуюся с кольцом 32.

На наружной стороне кольца 32 намазывают силиконовую смазку, которая снижает трение и делает введение кольца 32 во вкладыш 30 относительно легким и сильно снижает усилие, необходимое для сжатия вкладыша 30 и вдавливания его в канавки 20.

После того, как кольцо 32 займет свое конечное положение напротив канавок 20, вкладыш 30 обрезают до его конечной длины, то есть на уровне свободного конца фитинга 50. Если вместо типа фитинга 50 был использован фитинг 12, типа показанного на фиг. 1, вкладыш 30 следует обрезать до его конечной длины внутри фитинга, показанного на фиг. 1.

На фиг. 5 показана альтернативная форма кольца, используемого для сжатия вкладыша 30 и вдавливания его в канавки 20. В этом случае кольцо 80 первоначально имеет меньший внешний диаметр, чем внутренний диаметр вкладыша 30. На фиг. 5 детали показаны в положениях, которые они занимают непосредственно перед расширением кольца для сжатия вкладыша 30. Кольцо располагают в месте напротив канавок 20, и гидравлический цилиндр 82 используют для расширения кольца 80 во внешние стороны. Кольцо 80 деформируется до предела упругости и сжимает вкладыш 30 между собой и зубцами 22 фитинга 50. Кольцо 80 изготавливают из нержавеющей стали или другого устойчивого к коррозии металла.

Поршневой шток 84 цилиндра 82 соединен с клиньями 86 (только один из которых показан на чертеже). Клинья 86 действуют на дополнительные клинья 88 (только один из которых показан на чертеже). Клинья 88 действуют на кольцо 80. Когда поршневой шток 84 движется влево (если смотреть на чертеж), клинья 88 перемещаются во внешние стороны, что, в свою очередь, расширяет кольцо 80 во внешние стороны до его предела упругости.

На фиг. 6 показан еще один альтернативный способ использования кольца для вдавливания вкладыша 30 в канавки 20 в фитинге 50.

Кольцо 90 вначале имеет меньший наружный диаметр, чем внутренний диаметр вкладыша 30. На фиг. 6 детали показаны непосредственно перед расширением кольца.

Прежде всего, во вкладыш 30 вводят оправку 91. Крайний левый конец (как показано на фиг. 6) оправки 91 имеет диаметр, примерно равный внутреннему диаметру вкладыша 30. Оправка 91 прикреплена к тяге 92, соединенной с гидравлическим цилиндром (не показанным).

Затем в месте напротив канавок 20 располагают кольцо 90 и после этого справа от кольца 90 располагают трубчатый стальной элемент 94 одинакового внешнего диаметра с кольцом 90, как видно на чертеже. Элемент 94 ограничивается относительно перемещения вправо.

Далее приводится в действие гидравлический цилиндр для протаскивания оправки 91 вправо (если смотреть на фиг. 6) по кольцу 90. Кольцо 90 расширяется во внешние стороны до его предела упругости. Толщину кольца выбирают таким образом, что когда оно расширяется оправкой 91, оно зажимает вкладыш 30 между собой и зубцами 22 и вдавливает вкладыш 30 в канавки 20.

После расширения кольца 90 оправкой 91, элемент 94 вынимают из вкладыша 30, и затем из вкладыша можно также вынуть оправку 91.

На фиг. 7 показана модифицированная форма фитинга, который можно использовать там, где требуется соединить трубу с каким-либо другим элементом трубопровода, типа вентиля. В таком случае соединение требуется осуществлять посредством соединяемого болтами узла, вместо соединения деталей посредством сварки.

Фитинг 100 в этом случае имеет неотъемлемый внешний фланец 102, имеющий рабочую поверхность 104, которая проходит радиально во внешние стороны от конца фитинга, отдаленного от конца, который приваривают в месте 14 к трубе 10. Фитинг 100 облегчают в месте 116, и на участке облегчения на фитинг 100 наносят материал покрытия 118 из сплава с высокой коррозийной стойкостью в виде наплавки.

Фитинг 100 также облегчают в месте 120 на рабочей поверхности 120, включающей образование кольцевой канавки 122. Плакировку 118 наносят одним прилегающим слоем не только на участке 116, но также и на участке облегчения 120, включая канавку 122. Плакировка 118 также образует кольцевую канавку 124 поверх канавки 122.

В канавке 124 частично размещено стальное кольцеобразное соединение 126. Это соединение также частично размещается в соответствующей канавке 128 в рабочей поверхности 130 другого элемента трубы 132. Другой элемент трубы 132 может быть идентичным фитингу 100. В качестве альтернативы, другой элемент трубы 132 может быть полностью изготовлен из стойкого к коррозии металла, например, типа нержавеющей стали.

Фланец 102 имеет отверстия для болтов 136 (только одно из которых показано на чертеже). Фитинг 100 соединяется с другим элементом трубы 132 с помощью болтов (не показанных), которые проходят через отверстия 136 для болтов, закрепляемых гайками (не показанными) и крепко затягиваемых. Стальное соединение 126 зажимается между фланцами.

В качестве альтернативы конструкции, показанной на фиг. 7, весь фитинг может быть сделан из стойкого к коррозии металла (например из нержавеющей стали). Конечно, в этом случае не будет использовано плакирование.

Хотя показанный на фиг. 7 фитинг описан для соединения трубы с каким-либо другим элементом трубопровода, показанный на фиг. 7 фитинг можно, конечно, использовать для соединения двух труб.

Можно применять любой из описанных со ссылкой на фиг. 1, 4, 5, 6 и 7 способов использования кольца для вдавливания в канавки фитинга, заменяя их посредством выбора с различными описанными здесь фитингами.

В вышеприведенном описании любые из элементов труб 10 или фитингов 12, 50 или 100 могут быть чугунными и любая сварка, используемая для таких чугунных деталей, будет выполняться известным способом, подходящим для чугуна.

Изобретение предназначено для соединения элементов облицованных труб и трубопроводных фитингов для использования при таком соединении. Каждый из стальных элементов труб типа трубы, соединенный кольцеобразным швом с трубчатыми стальными фитингами, и каждая из труб облицована посредством протягивания полиэтиленового вкладыша через протяжное кольцо, и через трубу, и через фитинг. Кольцо из нержавеющей стали вставляют в каждый фитинг для сжатия вкладыша и вдавливания его в канавки во внутренней поверхности фитинга. Канавки разделены зубцами. Канавки выполняют механическим путем в стойкой к коррозии плакировке, нанесенной на внутреннюю часть каждого фитинга. В качестве альтернативы каждый фитинг полностью изготавливают из стойкой к коррозии стали, выплавленной дуплекс-процессом. Концы вкладышей обрезают около концов фитингов и в зазор вводят кольцеобразный слой из материала вкладыша. Кольцеобразный слой имеет внешнюю канавку, вмещающую тело из теплоизоляционного материала. Концы фитинга стягивают вместе и соединяют кольцевым швом. Изобретение повышает надежность соединения. 4 с. и 4 з.п.ф-лы, 7 ил.

| US 4611833 A, 1986 | |||

| Способ сварки эмалированных труб | 1989 |

|

SU1648696A1 |

| БИБЛИОТЕКА | 0 |

|

SU372403A1 |

| GB 1070952 A, 1967 | |||

| Магнитоуправляемый контакт | 1979 |

|

SU853686A1 |

Авторы

Даты

1999-10-27—Публикация

1996-02-22—Подача