Изобретение касается способа соединения труб, облицованных стойким к коррозии пластмассовым материалом.

Трубопроводы из углеродистой стали имеют облицовку из стойких к коррозии пластмассовых материалов так, что трубопроводы могут использоваться для переноса агрессивных сред. Наличие облицовки помогает обойтись без использования дорогостоящих труб из нержавеющей стали.

Задачей изобретения является создание способа, который обеспечивает стойкую к коррозии преграду, проходящую изнутри по стыку двух прилегающих труб, каждая из которых облицована внутри стойким к коррозии пластмассовым материалом.

Согласно изобретения способ соединения труб, облицованных стойким к коррозии пластмассовым материалом, включает облицовку первой наружной трубы, первой облицовочной трубой из стойкого к коррозии, способного сжиматься пластмассового материала, торцевой конец которой размещают внутри первой наружной трубы на расстоянии от конца первой наружной трубы, вследствие чего первая наружная труба и первая облицовочная труба образуют первое раззенкованное отверстие, прилегающее к концу первой наружной трубы, обеспечение трубчатого элемента-перемычки из способного к пластической деформации, стойкого к коррозии, пластичного материала, содержащего трубчатый первый концевой участок и противоположный трубчатый второй концевой участок, каждый расположенный в противоположном направлении один относительно другого от промежуточного трубчатого участка, имеющего наружный диаметр, превышающий наружный диаметр первого или второго трубчатых концевых участков и внутренний диаметр, превышающий внутренний диаметр первого или второго трубчатых концевых участков, введение первого трубчатого концевого участка элемента-перемычки в первую облицовочную трубу и промежуточного участка в первое раззенкованное отверстие, облицовку второй наружной трубы, второй облицовочной цангой из стойкого к коррозии, способного сжиматься пластмассового материала, торцевой конец которой расположен внутри второй наружной трубы на расстоянии от конца второй наружной трубы, вследствие чего вторая наружная труба и вторая облицовочная труба образуют второе раззенкованное отверстие, прилегающее к концу второй наружной трубы, введение второго трубчатого концевого участка элемента-перемычки во вторую облицовочную трубу и промежуточного участка во второе раззенкованное отверстие, в результате чего концы первой и второй наружных труб прилегают друг к другу, после введения первого трубчатого концевого участка в первую облицовочную трубу расширение первого трубчатого концевого участка в поперечном направлении к оси его трубы, чтобы запрессовать первый трубчатый концевой участок в первую облицовочную трубу, зажатую между первой наружной трубой и первым трубчатым концевым участком, после введения второго трубчатого концевого участка во вторую облицовочную трубу расширение второго трубчатого концевого участка в поперечном направлении к оси его трубы, чтобы запрессовать второй трубчатый концевой участок во вторую облицовочную трубу, зажатую между второй наружной трубой и вторым трубчатым концевым участком, и после того, как концы первой и второй наружных труб будут соприкасаться, наружные трубы соединяют вместе снаружи облицовочных труб.

Каждая наружная труба может быть выполнена из металла, например, из черного металла. Черным металлом может быть сталь, например, углеродистая сталь.

Каждая облицовочная труба может быть выполнена из термопластичного пластмассового материала.

Каждая облицовочная труба может быть выполнена из полиолефина, или полиэтилена, или из поливинилиденфторида.

Указанная облицовочная труба может быть вставлена в наружную трубу, сначала подвергнув обжатию наружный диаметр облицовочной трубы, затем протянув облицовочную трубу в наружную трубу и дав возможность облицовочной трубе восстановиться, или заново расшириться по существу до ее первоначального внешнего диаметра, так, чтобы она относительно плотно установилась против внутренней стенки наружной трубы.

Элемент-перемычка может быть выполнен из стойкого к коррозии металла, например, латуни или нержавеющей стали.

Изобретение будет далее объяснено с помощью примера со ссылкой на прилагаемые чертежи, на которых:

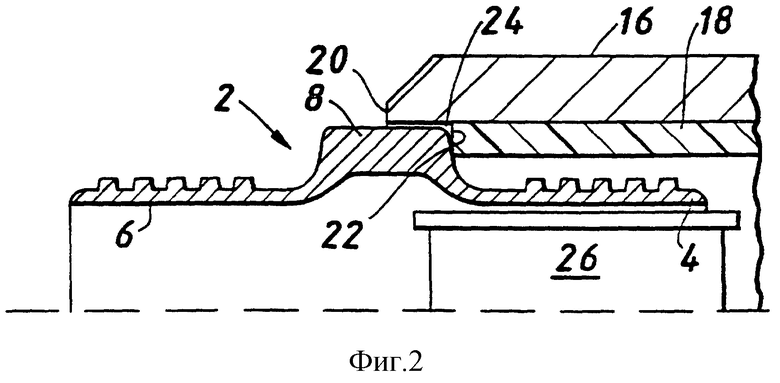

фиг. 1 изображает поперечное сечение элемента-перемычки, используемого в способе согласно изобретений;

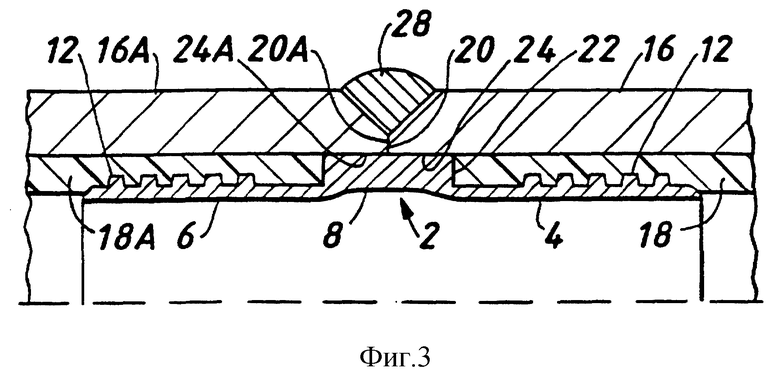

фиг. 2 изображает поперечное сечение элемента-перемычки на фиг. 1, показывающее стадию его использования в способе согласно изобретению;

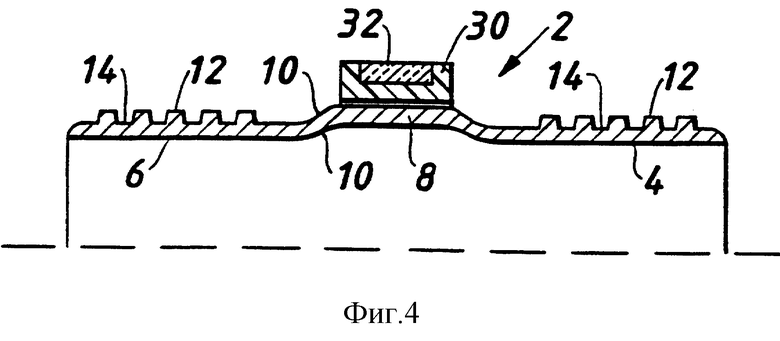

фиг. 3 изображает поперечное сечение двух наружных труб и их облицовки, соединенных по способу согласно изобретению, с использованием элемента-перемычки на фиг. 1; и

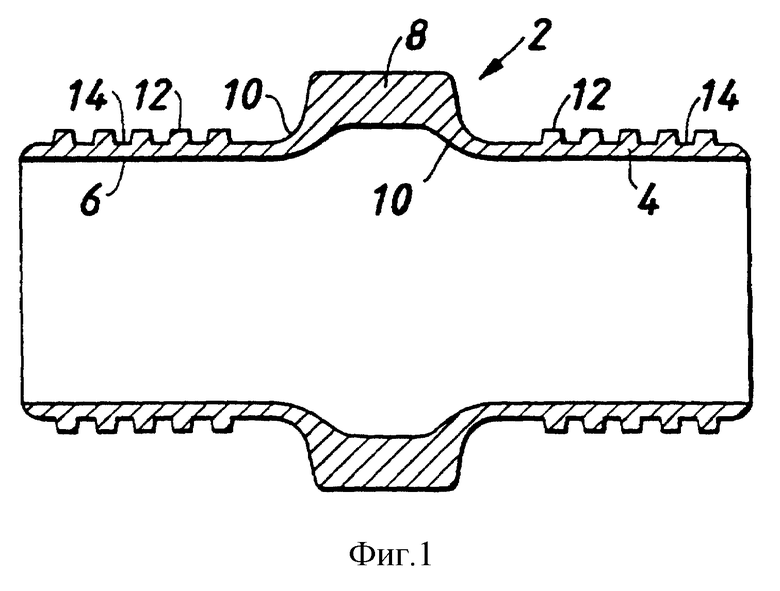

фиг. 4 изображает поперечное сечение другого варианта выполнения элемента-перемычки, используемого в способе согласно изобретению.

На фиг. 1 показан элемент-перемычка 2, выполненный из пластичного, способного к пластической деформации материала, обладающего хорошей стойкостью к коррозии и способного выдерживать постоянные пластические напряжения, например, до 3%. Элемент-перемычка 2 может быть выполнен из стойкого к коррозии металла, например, из латуни или нержавеющей стали. Элемент-перемычка 2 имеет трубчатую форму с открытыми концами, имеющими по существу форму цилиндрических трубчатых концевых участков 4 и 6, расположенных в противоположных направлениях от промежуточного или центрального трубчатого участка 8, который в поперечном сечении похож на "горбатый" мостик. Каждый концевой участок 4, 6 изгибается, расширяется или переходит в точке 10 в центральный участок 8, внутренний диаметр которого превышает внутренний диаметр трубчатых концевых участков 4, 6 и наружный диаметр превышает наружный диаметр трубчатых концевых участков 4, 6. Каждый трубчатый концевой участок 4, 6 имеет на своей наружной поверхности несколько выполненных заодно наростов 12, расположенных по оси и отделенных один от другого канавками 14 с плоским дном. Каждый из наростов 12 может иметь зубчатое поперечное сечение и может иметь наклонные боковые стороны и закругленные верхние углы, и каждый нарост предпочтительно имеет форму непрерывного кольцевого фланца, проходящего вокруг соответствующего концевого участка 4 или 6.

На фиг. 2 показана наружная труба 16, выполненная из металла, предпочтительно, свариваемого металла, например, литой стали. Труба 16 облицована облицовочной трубой 18 из пластмассового материала, стойкого к коррозии, например, полиэтилена, устанавливаемой в трубе 16 любыми подходящими известными средствами. Облицовочная труба 18 может иметь любую необходимую длину, например, она может быть длиной около двадцати четырех метров. Наружная труба 16 имеет конец 20. Облицовочная труба 18 выполнена таким образом, что она имеет торцевой конец 22 отодвинутый назад внутри наружной трубы 16, так что комбинация труб 16, 18 имеет кольцевую прорезь или раззенкованное отверстие 24 в конце 20 комбинации труб. Раззенкованное отверстие 24 образовано путем введения облицовочной трубы 18 в трубу 16 так, что облицовочная труба располагается на расстоянии от конца 20 трубы, или вставленную облицовочную трубу можно обрезать сзади конца 20 трубы, чтобы образовалось раззенкованное отверстие 24 необходимого размера.

Трубчатый концевой участок 4 элемента-перемычки 2 вставляется в облицовочную трубу 18 через конец 20 трубы, так что по существу половина осевой длины центрального трубчатого участка 8 занимает раззенкованное отверстие 24, а торцевой конец 22 и центральный участок 8 упираются друг в друга. Затем в трубчатый концевой участок 4 вставляется инструмент 26 любого известного типа, гидравлического или механического действия, расширяющийся в радиальном направлении.

На фиг. 2 показан инструмент 26, выполненный с возможностью расширения, чтобы раздать в радиальном направлении трубчатый концевой участок 4, в результате чего расширяется наружный диаметр трубчатого концевого участка 4, заставляя трубчатый концевой участок 4 элемента-перемычки 2 заглубляться во внутреннюю поверхность облицовочной трубы 18 и прижимать облицовочную трубу к наружной трубе 16 (см. фиг. 3). Радиальное расширение трубчатого концевого участка 4 жестко соединяет центральный участок 8 элемента-перемычки 2 и внутреннюю поверхностью наружной трубы 16.

На фиг. 3 показана наружная труба 16A с пластмассовой облицовкой 18A и раззенкованным отверстием 24A на конце 20A трубы, которая установлена на трубчатом концевом участке 6 и другой половине центрального участка 8 элемента-перемычки 2, и используется расширяющийся инструмент 26 (фиг. 2), чтобы раздать в радиальном направлении трубчатый концевой участок 6 относительно облицовочной трубы 18A, и вдавить его туда. Затем два прилегающих конца 20, 20A наружных труб могут свариваться вместе в кольцевое сварное соединение 28.

Если требуется, трубы 16, 16A могут свариваться вместе перед расширением в радиальном направлении концевых участков 4 и 6. Эти концевые участки 4 и 6 могут быть расширены радиально в любом порядке до или после сварки, или одновременно со сваркой. Расширяющий инструмент 26 может также служить как направляющее устройство для совмещения труб 16 и 16A до сварки.

Толщина стенки каждой облицовочной трубы 18, 18A может быть обжата на любую необходимую величину, однако предпочтительным диапазоном является сжатие от 8 до 30%. Элемент-перемычка 2 имеет возможность использования с типичным диапазоном допусков облицованной трубы посредством регулирования усилия, прикладываемого инструментом 26, нежели изменением степени его радиального расширения.

Элемент-перемычка 2 сохраняет целостность антикоррозионной внутренней поверхности соединенных труб 16 и 16A, проходя изнутри по стыку между этими двумя трубами и образует по существу непроницаемое соединение с облицовочными трубами 18 и 18A.

При необходимости, промежуточный участок 8 элемента-перемычки 2 может быть окружен снаружи теплоизоляционным материалом, чтобы помешать прохождению тепла, образующегося в процессе сварки труб в пластмассовые трубы 18 и 18A, которые могут быть повреждены нагревом от сварки.

На фиг. 4 показан элемент-перемычка 2, который имеет промежуточный участок 8 с уменьшенной толщиной стенки, по сравнению с толщиной стенки в фиг. 1. Промежуточный участок 8 на фиг. 4 окружен кольцом 30 пластмассового материала, имеющим на своей наружной стороне кольцо из теплоизоляционного материала 32. Кольца 30, 32 могут крепиться к промежуточному участку 8, например, с помощью клея. Или же кольцо 30 с теплоизоляцией 32 может устанавливаться вокруг промежуточного участка 8 после того, как один из трубчатых концевых участков 4 или 6 вставляются в одну из облицовочных труб 18 или 18A.

Каждая из двух наружных стальных труб облицована стойкими к коррозии облицовочными трубами из способного сжиматься пластмассового материала, которые не доходят до концов наружных труб, чтобы оставить кольцевую прорезь или раззенкованное отверстие на каждом из этих концов. Трубчатый элемент-перемычка из пластичного, способного к пластической деформации, стойкого к коррозии материала, например латуни или нержавеющей стали, имеет два трубчатых концевых участка, расположенных в противоположных направлениях от промежуточного трубчатого участка, имеющего наружный диаметр, превышающий наружный диаметр концевых участков, и внутренний диаметр, превышающий внутренний диаметр указанных концевых участков. Концевые участки окружены фланцами. Вначале наружный диаметр концевых участков меньше, чем внутренний диаметр облицовочных труб. Таким образом каждая облицованная труба может устанавливаться на соответствующие концевые участки, при этом промежуточный участок занимает комбинированное расточенное отверстие. Инструмент, работающий изнутри, расширяет в радиальном направлении концевые участки, чтобы прижать пластмассовые облицовочные трубы к наружным трубам на величину в пределах от 8 до 30% толщины стенки облицовочных труб. Прилегающие концы наружных труб свариваются вместе. Наружная поверхность промежуточного участка может иметь расположенный на ней теплоизоляционный материал. Элемент-перемычка сохраняет целостность стойкости к коррозии изнутри по стыку двух наружных труб. Изобретение повышает надежность соединения облицованных труб. 2 с. и 9 з.п. ф-лы, 4 ил.

| СРЕДСТВО ДЛЯ ЛЕЧЕНИЯ КЛИНИЧЕСКОГО МАСТИТА | 2013 |

|

RU2537244C1 |

| Шнековый конвейер | 1978 |

|

SU722824A1 |

| СТАБИЛИТРОН С РЕГУЛИРОВКОЙ РАБОЧЕГО ТОКА | 2005 |

|

RU2298256C2 |

| Способ соединения трубопроводов и устройство для его осуществления | 1991 |

|

SU1808064A3 |

| Способ неразъемного соединения труб | 1989 |

|

SU1656273A1 |

Авторы

Даты

2000-08-27—Публикация

1997-11-03—Подача