1

Йаьбретение относится к машиностроению и может быть использовано, например, при изготовлении таблеток припоя для инструментального производства.

Известен штамп для прессования изделий, содержащий верхнюю и нижнюю плиты, пуансон, матрицу, выталкиватель с приводом его перемещения и загрузочное устройство с бункером l .

Недостатком такого штампа является низкая производительность прессования, поскольку прессуемого материа - ла и удаление готового изделия осушествлябтся вручную.

Цель изобретения - повышение производительности путем автоматизации заг рузки порошкового материала в матрицу и выталкивания из матрицы готового изделия.

Это достигается тем, что штамп снабжен Колонкой с каналами, закрепленной в верхней плите, загрузочное устройство выполнано в виде рычага с охватывающей колонку и установленной в нижней плите ступицей с шипом, размещенным в канале колонки, и закрепленного на конце рычага дозирующего стакана с криволинейной планкой, бункер выполнен в виде цилиндрической емкости с выходным отверстием в нижнем торце, а привод выталкивателя выполнен в виде установленного в нижней плите щтока с копиром, кинематически связанным с выталкивателем, и охватывающей колонку втулки с размешенным в канале колонки шипом и копиром, . кинематически связанным со штоком, при этом дозирующий стакан в крайних положениях рычага размещен соосно с матрицей. Кроме того, штамп снабжен упругими элементами и ограничителями обратного хода, выполненными в виде штифтов со скошенным торцом, а в колонке, в местах сопряжения каналов, выполнены отверстия, в которых размещены упругие элементы и ограничители обратного хода.

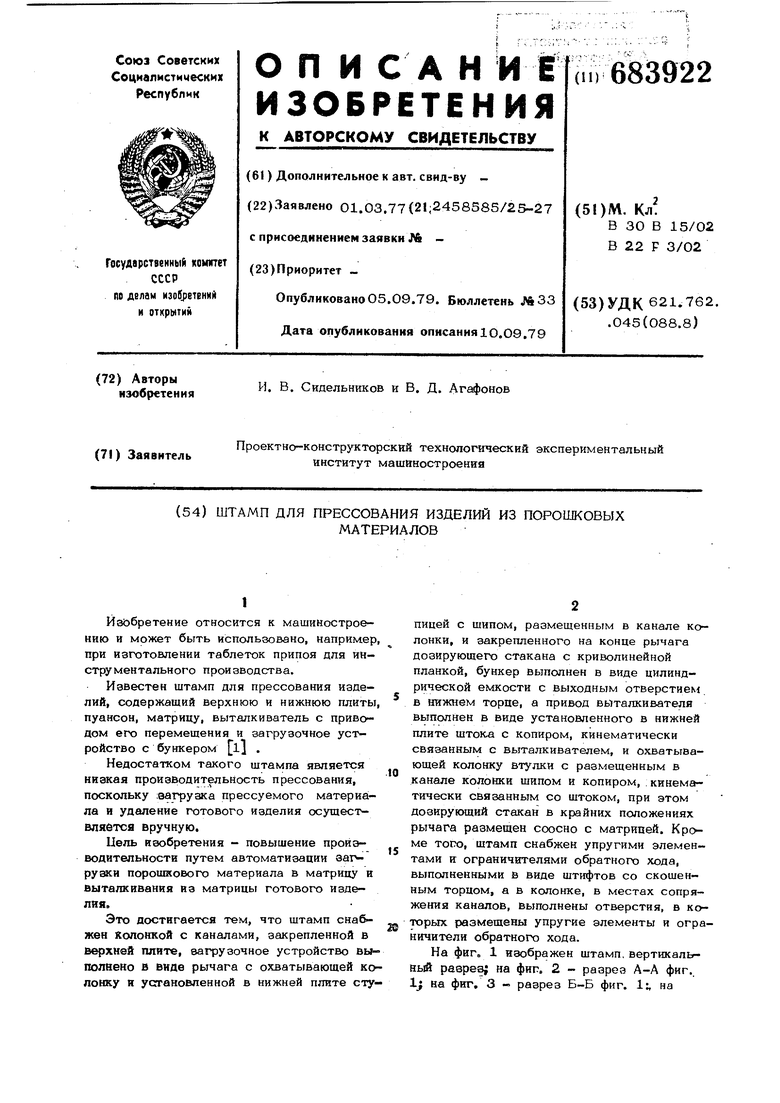

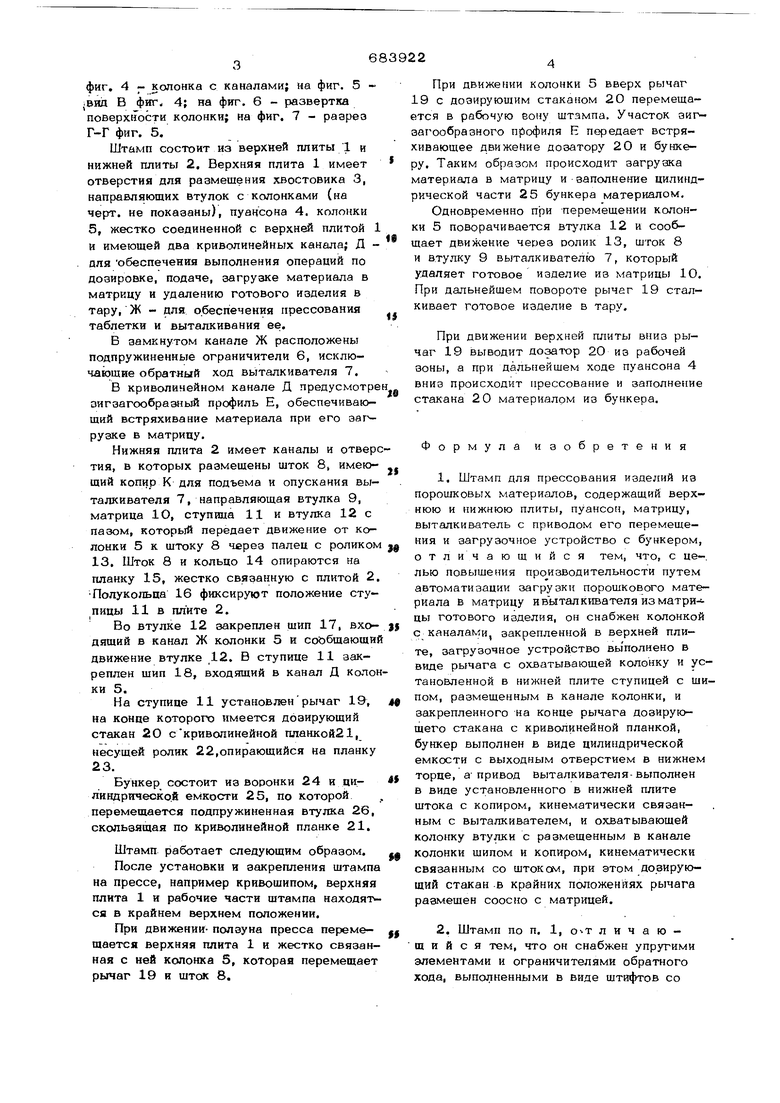

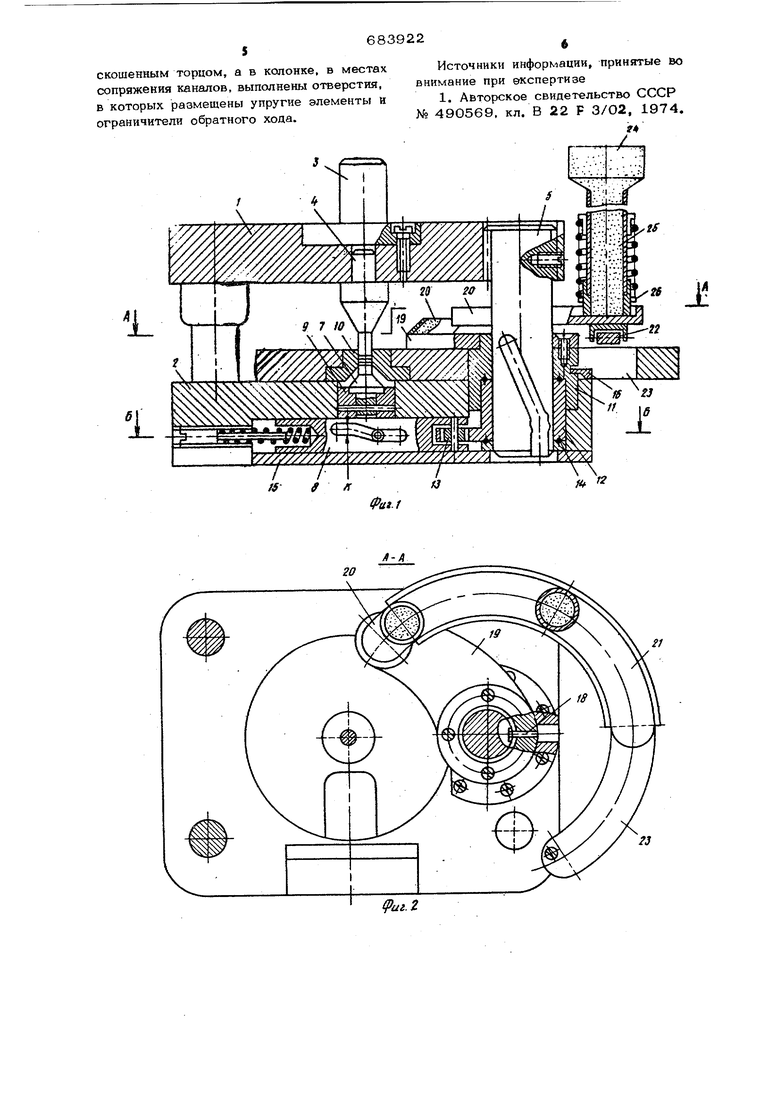

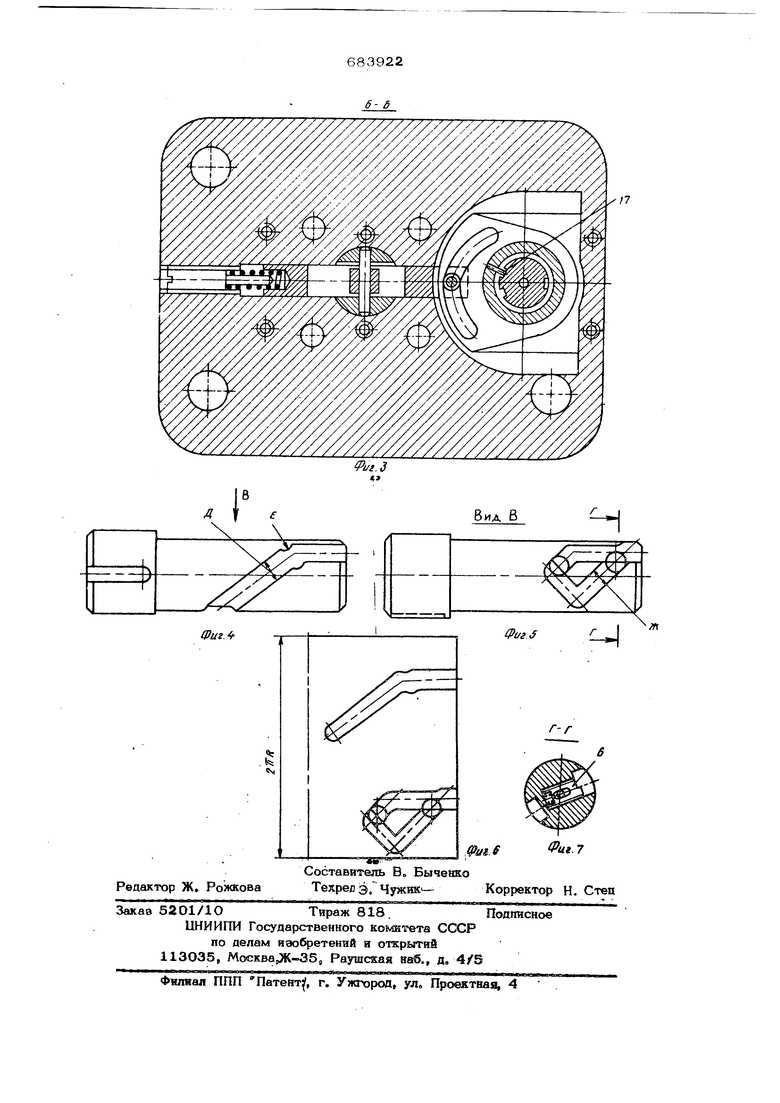

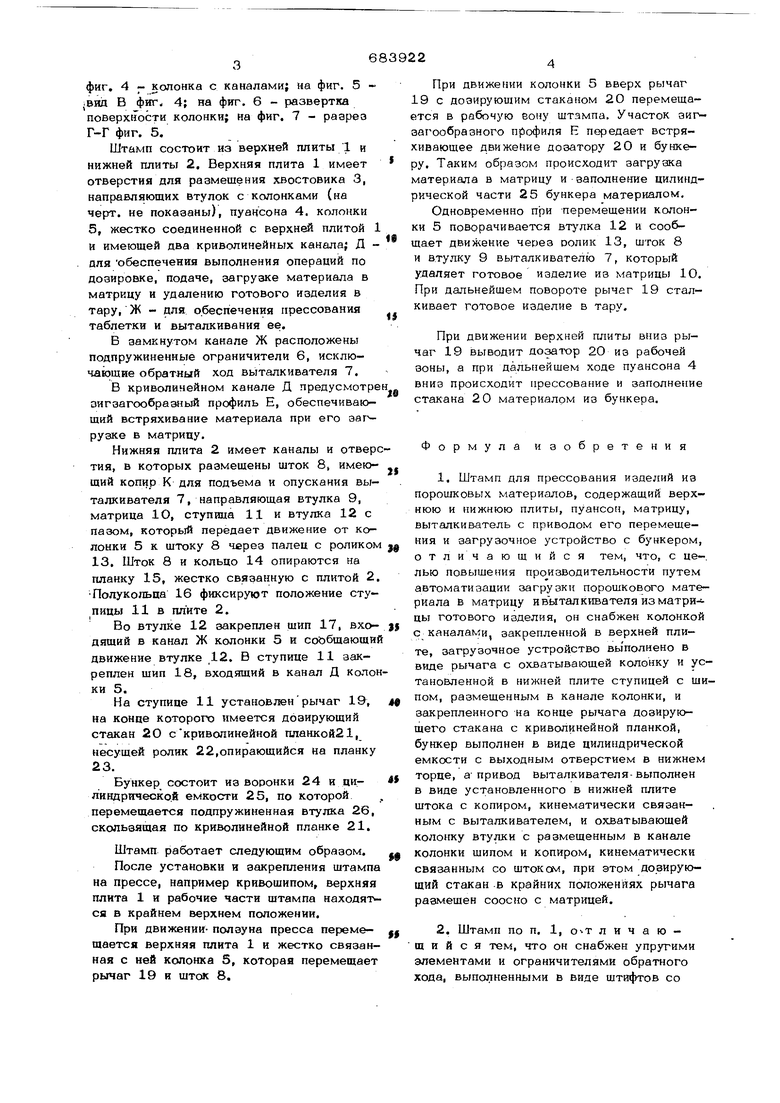

На фнг„ 1 изображен штамп, вертикальный разрез; на фиг. 2 - разрез А-А фиг. 1 ва фиг, 3 - разрез Б-Б фиг. 1:, на фиг, 4 - Колонка с каналами; на фиг. 5 (вид В фиг. 4; на фиг. 6 - развертка поверхности колонки; на фиг. 7 - разрез Г-Г фиг. 5. Штамп состоит из верхней плиты 1 и нижней плиты 2. Верхняя плита 1 имеет отверстия для размещения хвостовика 3, направляющих втулок с колонками (на черт, не показаны), пуансона 4. колонки 5, жестко соединенной с верхней плитой и имеющей два криволинейных канала; Д аля обеспечения выполнения операций по доаиро&ке, подаче, загрузке материала в матрицу и удалению готового изделия в тару, Ж - для обеспечения прессования таблетки и выталкивания ее. В замкнутом канале Ж расположены подпружиненные ограничители 6, исклю- обратный ход выталкивателя 7. В Криволинейном канале Д предусмотр зигзагообразный профиль Е, обеспечивающий встряхивание материала при его эаг- рузке Б матрицу. Нижняя плита 2 имеет каналы и отвер тия, в которых размещены щток 8, имеющий копир К для подъема и опускания выталкивателя 7, направляющая втулка 9, матрица Ю, ступица 11 и втулка 12 с пазом, который передает движение от колонки 5 к штоку 8 через палец с ролико 13. Шток 8 и кольцо 14 опираются на планку 15, жестко связанную с плитой 2 Полукольца 16 фиксируют положение ступицы 11 в плите 2. Во втулке 12 закреплен шип 17, входящий в канал Ж колонки 5 и сообщающи движение втулке 12. В ступице 11 закреплен щип 18, входящий в канал Д коло ки 5. На ступице 11 установлен рычаг 19, на конце которого имеется дозирующий стакан 20 скриволинейной Ш1анкой21, несущей ролик 22,опирающийся на планку 23. Бункер состоит из воронки 24 и цилиндрической емкости 25, по которой перемещается подпружиненная втулка 26, скользящая по криволинейной планке 21. Штамп работает следующим образом. После установки и закрепления штампа на прессе, например кривошипом, верхняя плита 1 и рабочие части штампа находятся в крайнем верхнем положении. При движении- ползуна пресса перемещается верхняя плита 1 и жестко связанная с ней колонка 5, которая перемещает рычаг 19 и шток 8. При движении колонки 5 вверх рычаг 19 с дозирующим стаканом 20 перемещается в рабочую бону штампа. Участок зигзагообразного профиля Е передает встряхивающее движение дозатору 20 и бункеру. Таким образом происходит загрузка материала в матрицу изаполнение цилиндрической части 25 бункера материалом. Одновременно при -перемещении колонки 5 поворачивается 12 и сообщает движение через ролик 13, шток 8 и втулку 9 выталкивателю 7, который удаляет готовое изделие из матрицы 10. При дальнейшем повороте рычег 19 сталкивает готовое изделие в тару. При движении верхней плиты вниз рычаг 19 выводит дозатор 20 из рабочей зоны, а при дальнейшем ходе пуансона 4 вниз происходит прессование и заполнение стакана 20 материалом из бункера. ормула изобретения 1.Штамп для прессования изделий из порошковых материалов, содержащий верхнюю и нижнюю плиты, пуансон, матрицу, выталкиватель с приводом его перемещения и загрузочное устройство с бункером, отличающийся тем, что, с це-. лью повышения производительности путем автоматизации загрузки порошкового материала в матрицу и выталкивателя из матри-ь цы готового изделия, он снабжен колонкой с каналами, закрепленной в верхней плите, загрузочное устройство выполнено в виде рычага с охватывающей колонку и установленной в нижней плите ступицей с шипом, размещенным в канале колонки, и закрепленного на конце рычага дозирующего стакана с криволинейной планкой, бункер выполнен в виде цилиндрической емкости с выходным отверстием в нижнем торце, а привод выталкивателя- выполнен в виде установленного в нижней плите штока с копиром, кинематически связанным с выталкивателем, и охватывающей колонку втулки с размешенным в канале колонки шипом и копиром, кинематически связанным со штоком, при этом дозирующий стакан .в крайних положениях рычага размещен соосно с матрицей. 2.Штамп по п. 1, л и ч а ю щ и и с я тем, что он снабжен упругими элементами и ограничителями обратного хода, выполненными в виде штифтов со скошенным торцом, а в колонке, в местах сопряжения каналов, выполнены отверстия, в которых размещены упругие элементы и ограничители обратного хода. /f 9 Я вн № Источники информации, принятые во мание при экспертизе 1. Авторское свидетельство СССР 490569, кл. В 22 F 3/02, 1974. 26 Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Устройство для прессования изделий из порошкообразного материала | 1990 |

|

SU1754294A1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1984 |

|

SU1193012A2 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| Пресс-форма для изготовления изделий из пластмасс методом прямого прессования | 1980 |

|

SU903145A1 |

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ КОНФЕТ | 2006 |

|

RU2327362C2 |

(pui.Z

Авторы

Даты

1979-09-05—Публикация

1977-03-01—Подача