Изобретение относится к устройствам для разделения в центробежном поле неоднородной смеси на легкую и тяжелую жидкие фракции с их непрерывным выводом из устройства и может быть использовано в нефтеперерабатывающей, химической, машиностроительной и других отраслях промышленности.

Известен центробежный очиститель жидкостей, ротор которого установлен на вертикальной оси и содержит корпус с размещенной внутри него тонкослойной вставкой - пакетом конических тарелок [1]. Очищаемая жидкость - смесь тяжелой и легкой жидких фракций - по внешней магистрали и каналам внутри ротора подается ко вставке, где происходит разделение фракций с образованием между ними поверхности раздела.

Легкая фракция, пройдя через вставку к центру, по сообщающимся каналам подается на выход очистителя, к внешней магистрали отвода легкой фракции. Тяжелая фракция оттесняется в полость, расположенную между корпусом и вставкой, и далее в сообщенную с ней каналом открытую полость сбора на верхнем торце ротора, откуда сбрасывается в ловушку, соединенную с внешней магистралью отвода тяжелой фракции.

Для обеспечения требуемого качества очистки (допустимого содержания легкой фракции в тяжелой и тяжелой в легкой на выходе центробежного очистителя) большое значение имеет положение поверхности раздела фракций внутри ротора.

Например, в случае очистки минерального масла от эмульсионной воды при перемещении поверхности раздела к периферии ротора увеличивается содержание масла в выводимой воде, а при достижении поверхностью раздела некоторого критического положения возможен прорыв водяного затвора и истечение масла в магистраль для отводимой воды. С приближением поверхности раздела к центру сначала увеличивается содержание воды в очищенном масле, а затем наступает перекрытие водой части пакета тарелок и резкое ухудшение качества очистки.

Положение поверхности раздела зависит от технологических параметров (производительности очистителя, плотности, вязкости очищаемой жидкости и пр. ) и от диаметра свободной поверхности тяжелой жидкой фракции в открытой полости сбора. Очиститель снабжен устройством регулирования положения поверхности раздела, содержащим крышку полости сбора с центральным отверстием, диаметр которого равен внутреннему диаметру регулирующего кольца, вставляемого в крышку. Переливаясь через кольцо, тяжелая фракция формирует в открытой полости свободную поверхность с диаметром, соответствующим внутреннему диаметру кольца.

Очиститель комплектуется тремя регулирующими кольцами. Если имеющиеся кольца не обеспечивают требуемого качества очистки, то изготовителями рекомендуется одно из колец расточить до диаметра, дающего наилучший результат.

Недостатком известного очистителя является трудность регулирования положения поверхности раздела внутри ротора вследствие длительности и сложности подбора нужного регулирующего кольца, который осуществляют следующим образом:

1. Производят частичную разборку очистителя и устанавливают регулирующее кольцо, внутренний диаметр которого выбирают с учетом ожидаемых условий работы и требуемого качества очистки.

2. Запускают очиститель и создают "водяной затвор", т.е. в ротор вручную заливают небольшой объем тяжелой фракции.

3. Устанавливают требуемый режим очистки (производительность, температура жидкости и др.).

4. Анализируют пробы очищаемой жидкости на входе и каждой фракции на выходе очистителя с целью определения эффективности очистки.

5. При неудовлетворительном качестве очистки очиститель останавливают (перекрывают подводящие и отводящие магистрали, отключают пуско-регулирующую аппаратуру, тормозят ротор и пр.).

6. Снова производят частичную разборку очистителя, кольцо растачивают или заменяют на другое.

7. Повторяют действия, указанные в пп. 2-4.

После подбора регулирующего кольца требуемое качество очистки обеспечивается только при стабильности технологических параметров. В случае их изменения (например, при остывании масла) вновь требуется замена кольца по указанной выше методике. Особенно актуальна эта проблема для передвижных центробежных установок, которые в течение короткого времени могут использоваться на различных рабочих местах.

Наиболее просто проблема регулирования положения поверхности раздела решается в центробежном очистителе жидкостей, выбранном в качестве прототипа [2]. Очиститель содержит установленный на вертикальной оси ротор, содержащий корпус с размещенной внутри него тонкослойной вставкой - пакетом конических тарелок. В корпусе имеются каналы для подвода ко вставке очищаемой жидкости - смеси тяжелой и легкой жидких фракций и отвода от нее легкой фракции, соединенные с внешними магистралями. На верхнем торце корпуса расположена открытая полость сбора тяжелой жидкой фракции, соединенная каналом с полостью в роторе, расположенной между тонкослойной вставкой и стенкой корпуса.

Подводимая очищаемая жидкость поступает в тонкослойную вставку, где смесь под действием центробежного поля разделяется. Легкая фракция оттесняется к центру, а затем по каналам внутри ротора и внешней магистрали выводится из очистителя. Тяжелая жидкая фракция оттесняется к периферии ротора, в полость между корпусом и вставкой, и через сообщающийся с открытой полостью сбора канал заполняет последнюю. Внутри ротора образуются две разделенные центробежным полем фракции, граничащие между собой через цилиндрическую поверхность раздела, положение которой определяет качество очистки жидкости и зависит от диаметра свободной цилиндрической поверхности тяжелой жидкой фракции в открытой полости.

Очиститель снабжен устройством регулирования положения поверхности раздела, содержащим крышку полости сбора с центральным отверстием и сливными отверстиями на различных диаметрах от оси ротора, закрытыми винтами. Регулирование осуществляется путем открытия сливных отверстий на выбранном диаметре, через которые тяжелая фракция, накапливающаяся в полости сбора, сбрасывается в ловушку, соединенную с внешней магистралью отвода тяжелой фракции. Диаметр свободной поверхности тяжелой фракции в полости сбора определяется диаметром, на котором расположены открытые сливные отверстия в крышке. При необходимости изменения положения поверхности раздела в крышке открываются другие отверстия, а прежние отверстия заглушаются.

Недостатком такого очистителя является то, что при регулировании поверхности раздела необходимо выполнение всех указанных выше стадий, требующихся при подборе регулирующего кольца, хотя и исключается частичная разборка очистителя.

Технический результат изобретения заключается в повышении удобства эксплуатации очистителя.

Этот результат достигается тем, что в предлагаемом центробежном очистителе, включающем установленный на вертикальной оси ротор, содержащий корпус, на одном из торцов которого расположена открытая полость сбора тяжелой жидкой фракции очищаемой жидкости, размещенную внутри корпуса тонкослойную вставку с образованием между ними полости, сообщенной каналом с полостью сбора тяжелой жидкой фракции, каналы подвода очищаемой жидкости к вставке и отвода легкой фракции, соединенные с внешними магистралями, и устройство регулирования положения поверхности раздела легкой и тяжелой фракций в роторе, устройство регулирования содержит трубку, один конец которой подключен к магистрали отвода тяжелой жидкой фракции, а другой расположен в полости сбора этой фракции, и механизм регулирования горизонтального перемещения трубки для определения ее оптимального положения в зависимости от данных анализа качества очистки легкой и тяжелой жидких фракций на выходе очистителя.

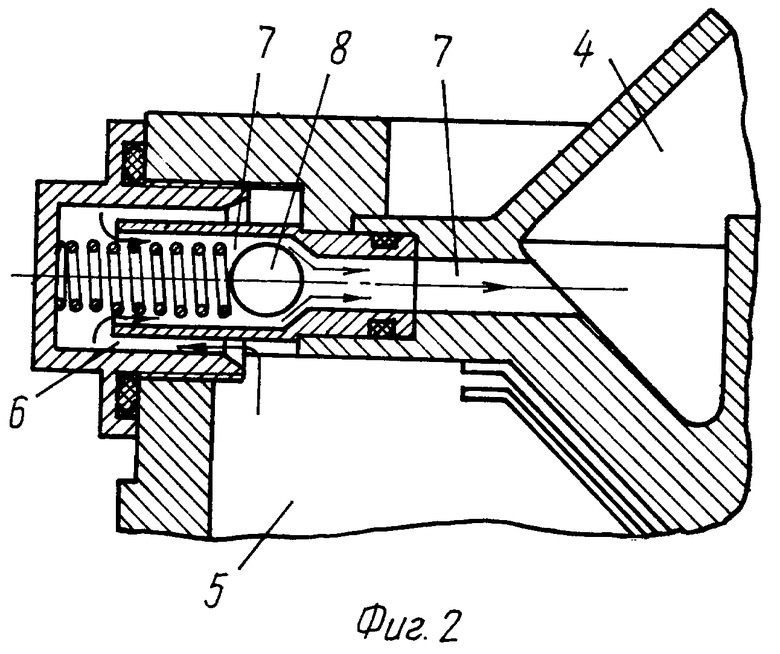

На фиг. 1 изображен общий вид центробежного очистителя.

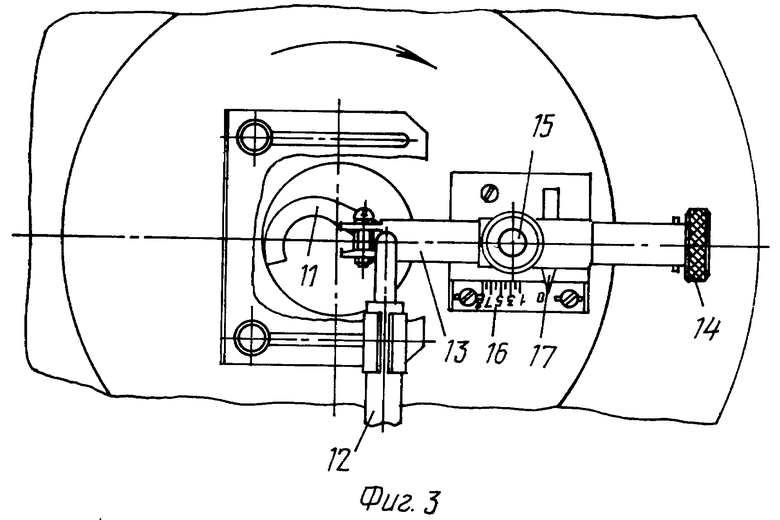

На фиг. 2 изображен канал, сообщающий открытую полость сбора тяжелой жидкой фракции с полостью внутри ротора.

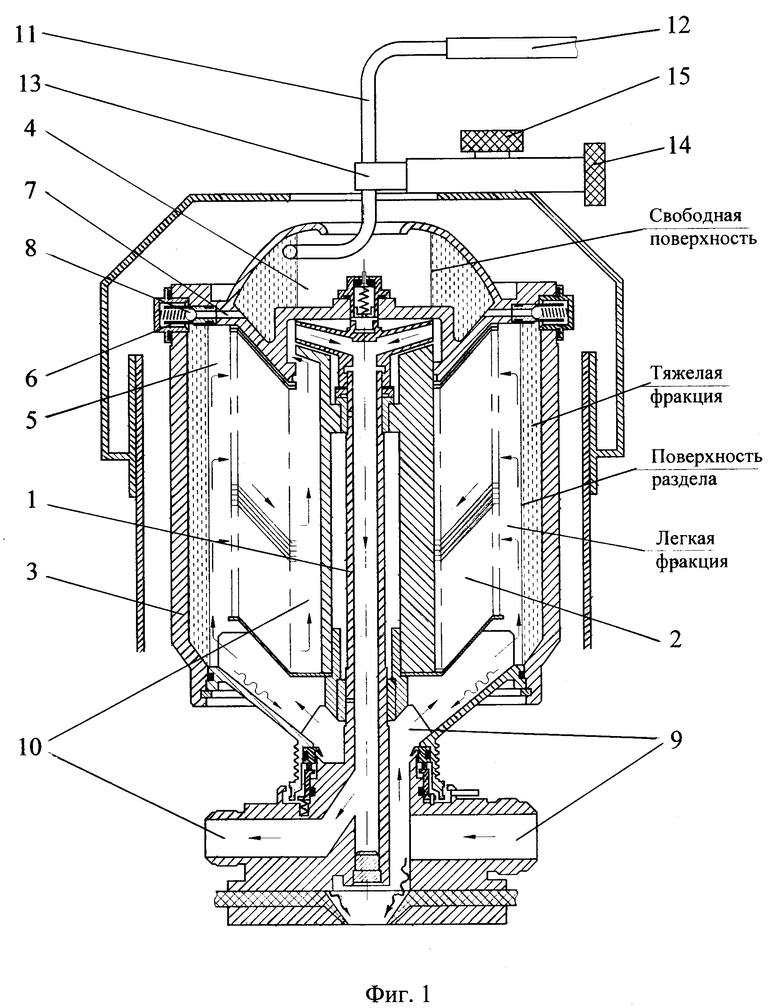

На фиг. 3 изображено устройство регулирования положения поверхности раздела (вид сверху).

Центробежный очиститель жидкости содержит вертикальную ось 1, установленный на ней ротор с тонкослойной вставкой 2, размещенной в корпусе 3. На верхнем торце корпуса расположена открытая полость 4 для сбора тяжелой жидкой фракции, содержащая крышку с центральным отверстием и соединенная каналом с полостью 5 в роторе, расположенной между тонкослойной вставкой и стенкой корпуса. Канал имеет две сообщающиеся ветви - ветвь 6, подводящую тяжелую жидкую фракцию к точке сообщения ветвей, и ветвь 7, снабженную клапаном 8 и отводящую тяжелую жидкую фракцию от точки сообщения в полость 4. В оси и роторе очистителя расположены каналы 9 для подвода ко вставке очищаемой жидкости и каналы 10 для отвода от нее легкой жидкой фракции, соединенные с внешними магистралями.

Устройство регулирования положения поверхности раздела содержит трубку 11, один конец которой соединен с магистралью 12 для отвода тяжелой жидкой фракции, а другой введен в полость 4 для сбора тяжелой жидкой фракции. Трубка 11 связана с механизмом регулирования ее горизонтального перемещения, содержащим шток 13, к которому крепится трубка, винт 14, фиксатор 15, шкалу 16 и указатель 17.

Предложенный центробежный очиститель работает следующим образом.

Перед пуском очистителя указатель 17 устанавливают на деление "0" шкалы 16 и в полость 4 заливают тяжелую жидкую фракцию. Ротор заполняют очищаемой жидкостью и включают привод очистителя. Под действием центробежных сил клапан 8 открывается и тяжелая жидкая фракция из полости 4 заполняет ветви 6 и 7, создавая затвор, препятствующий выходу легкой жидкой фракции в полость 4.

Очищаемая жидкость по внешней магистрали через каналы 9 поступает в тонкослойную вставку 2, где под действием центробежного поля происходит ее разделение на легкую и тяжелую жидкие фракции. Легкая фракция оттесняются к центру ротора и через каналы 10 и внешней магистрали выводится из очистителя. Тяжелая фракция оттесняется к периферии ротора и через ветви 6 и 7 выводится из полости 5 в полость 4, при этом либо в пределах ветви 6, либо в полости 5 образуется поверхность раздела между тяжелой и легкой жидкими фракциями.

На механизме регулирования горизонтального перемещения трубки 11 освобождают фиксатор 15. Вращая винт 14, перемещают шток 13. При этом конец трубки 11 погружается в тяжелую жидкую фракцию, накапливаемую в полости сбора 4, которая по трубке 11 и магистрали 12 выводится из очистителя.

Свободная поверхность тяжелой жидкой фракции, находящейся в полости 4, под действием центробежных сил принимает форму цилиндрической поверхности, диаметр которой определяет высоту столба жидкости от свободной поверхности до точки сообщения ветвей 6 и 7. Этот столб уравновешивает столб жидкости внутри ротора: столб тяжелой фракции от точки сообщения ветвей 6 и 7 до поверхности раздела и столб легкой фракции от поверхности раздела до поверхности ее сбора в канале на выходе вставки. При перемещении трубки 11 от центра диаметр свободной поверхности в полости 4 увеличивается, прежние условия равновесия нарушаются и поверхность раздела перемещается также от центра к периферии ротора. И наоборот, при перемещении трубки 11 к центру диаметр свободной поверхности уменьшается и поверхность раздела приближается к тонкослойной вставке 2.

Установив трубку 11 в одно из положений, анализируют качество очистки легкой и тяжелой жидких фракций (визуально или по приборам). В случае неудовлетворительного качества очистки трубку перемещают в другое положение и повторяют анализ. Найдя оптимальное положение трубки, ее закрепляют фиксатором 15 и по шкале 16 отмечают положение указателя 17. При последующих включениях очистителя, в случае аналогичных производственных условий (тот же тип масла, та же степень обводненности и пр.), можно сразу же устанавливать трубку в ранее отмеченное положение.

Таким образом, при регулировке поверхности раздела в предлагаемом очистителе исключается необходимость его остановки, частичной разборки и последующего запуска, что значительно упрощает и ускоряет процесс вывода центробежного очистителя на рабочий режим.

Источники информации

1. Сепаратор центробежный УОР-301 У (СЦ-1,5). Техническое описание и инструкция по эксплуатации 158.000-2 ТО, 1992 г.

2. Патент РФ N 2125490, М. кл. B 04 B 1/04, 27.01.99 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ОЧИСТИТЕЛЬ ЖИДКОСТЕЙ | 1997 |

|

RU2125490C1 |

| ЦЕНТРОБЕЖНЫЙ ОЧИСТИТЕЛЬ ЖИДКОСТИ | 1997 |

|

RU2140330C1 |

| УСТАНОВКА ОЧИСТКИ ЖИДКОСТЕЙ | 2001 |

|

RU2203145C2 |

| УСТАНОВКА ОЧИСТКИ ЖИДКОСТЕЙ | 1998 |

|

RU2165801C2 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ЖИДКОСТИ ИЗ ЦЕНТРОБЕЖНОГО ОЧИСТИТЕЛЯ | 2004 |

|

RU2274496C1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 2010 |

|

RU2458744C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ ДВУХ ЖИДКОСТЕЙ РАЗЛИЧНОЙ ПЛОТНОСТИ | 1997 |

|

RU2124380C1 |

| ЦЕНТРОБЕЖНЫЙ ОЧИСТИТЕЛЬ ЖИДКОСТИ С ПЕРИОДИЧЕСКОЙ ВЫГРУЗКОЙ ОСАДКА | 1994 |

|

RU2093272C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2038318C1 |

| Центробежный очиститель жидкостей | 1976 |

|

SU930805A1 |

Изобретение относится к устройствам для разделения в центробежном поле неоднородной смеси на легкую и тяжелую жидкие фракции с их непрерывным выводом из устройства и может быть использовано в нефтеперерабатывающей, химической, машиностроительной и других отраслях промышленности. Центробежный очиститель жидкостей включает в себя установленный на вертикальной оси 1 ротор, содержащий корпус 3 с размещенной внутри него тонкослойной вставкой 2, и устройство регулирования положения поверхности раздела легкой и тяжелой жидких фракций очищаемой жидкости. На торце корпуса расположена открытая полость 4 для сбора тяжелой жидкой фракции, соединенная каналом с полостью 5, расположенной между тонкослойной вставкой и корпусом. Канал имеет две сообщающиеся ветви - ветвь 6, подводящую тяжелую жидкую фракцию к точке сообщения ветвей, и ветвь 7, снабженную клапаном 8 и отводящую тяжелую жидкую фракцию от точки сообщения в полость 4. В оси и роторе очистителя выполнены каналы 9 для подвода ко вставке очищаемой жидкости и каналы 10 для отвода от нее легкой жидкой фракции, соединенные с внешними магистралями. Устройство для регулирования положения поверхности раздела содержит трубку 11, один конец которой подключен к магистрали 12 для отвода тяжелой жидкой фракции, а другой расположен в полости для тяжелой жидкой фракции, и механизм перемещения, который содержит шток 13 с прикрепленной к нему трубкой 11, винт 14, фиксатор 15, шкалу и указатель. Конструкция предложенного очистителя обеспечивает удобство его обслуживания. 3 ил.

Центробежный очиститель жидкостей, включающий установленный на вертикальной оси ротор, содержащий корпус, на одном из торцев которого расположена открытая полость для сбора тяжелой жидкой фракции очищаемой жидкости, размещенную внутри корпуса тонкослойную вставку с образованием между ними полости, сообщенной каналом с полостью сбора тяжелой жидкой фракции, каналы подвода очищаемой жидкости к вставке и отвода легкой фракции, соединенные с внешними магистралями, и устройств регулирования положения поверхности раздела легкой и тяжелой фракций в роторе, отличающийся тем, что указанное устройство содержит трубку, один конец которой подключен к магистрали отвода тяжелой жидкой фракции, а другой расположен в полости сбора этой фракции, и механизм регулирования горизонтального перемещения трубки для определения ее оптимального положения в зависимости от данных анализа качества очистки легкой и тяжелой жидких фракций на выходе очистителя.

| ЦЕНТРОБЕЖНЫЙ ОЧИСТИТЕЛЬ ЖИДКОСТЕЙ | 1997 |

|

RU2125490C1 |

| СЕПАРАТОР ДЛЯ ЖИДКОСТИ | 1972 |

|

SU427741A1 |

| Центрифуга для разделения трехкомпонентной жидкой смеси | 1980 |

|

SU929229A1 |

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

2001-05-10—Публикация

1999-07-14—Подача