Изобретение относится к строительным материалам и может быть использовано для производства бетонных и железобетонных конструкций гидротехнических сооружений, мостов, фундаментов, дорожных и аэродромных покрытий и других изделий, предназначенных для эксплуатации в суровых климатических и агрессивных условиях.

Высокоэффективные водоредуцирующие поверхностно-активные вещества (ПАВ), вводимые в цементные композиции в качестве добавок суперпластификаторов, при оптимальных дозировках (0,5-0,8 мас.% от расхода цемента) способны снизить расход воды затворения на 20-25% при сохранении заданной консистенции бетонных смесей и повысить прочность бетонов в 1,3-1,45 раза [1].

Действие таких добавок связано с адсорбцией их полимерных молекул на поверхности гидратирующихся цементных частиц. Это обусловливает высвобождение иммобилизованной во флокулах цемента (структурных ячейках) воды, снижение коэффициента внутреннего трения цементно-водной системы, сглаживание микрорельефа поверхности гидратирующегося цемента, а также увеличение сил электростатического отталкивания частиц за счет их "перезарядки" адсорбированными молекулами суперпластификатора.

Известен способ приготовления вяжущего путем совместного помола цемента, водоредуцирующего поверхностно-активного вещества, минеральной добавки до удельной поверхности 3000 см2/г [2].

Последний из указанных способов является наиболее близким из аналогов.

Задача, решаемая изобретением, заключается в разработке способа получения вяжущего, бетон на основе которого обладает резко возросшей морозо- и морозосолестойкостью, повышенной прочностью и другими физико-техническими характеристиками за счет значительного ограничения водопотребности.

Для решения поставленной задачи в способе приготовления вяжущего путем совместного помола цемента, водоредуцирующего поверхностно-активного вещества и минеральной добавки помол осуществляют в две стадии: сначала до удельной поверхности 2500-4000 см2/г, а затем до удельной поверхности 4000-8000 см2/г, причем на второй стадии помола дополнительно вводят структурирующую добавку при следующем соотношении измельчаемых компонентов, мас.%: цемент - 18,0-96,5; водоредуцирующее поверхностно-активное вещество - 0,5-7,8; минеральная добавка - 3,0-75,0; структурирующая добавка - 0,001-0,200, причем в качестве водоредуцирующего поверхностно-активного вещества вводят натриевую соль продукта конденсации нафталинсульфокислоты с формальдегидом, а в качестве структурирующей добавки вводят побочный продукт производства фитостерина и/или этилгидридсексвиоксан. В процессе двухстадийной интенсивной механохимической обработки в помольном устройстве частицы сухой смеси подвергаются воздействию большого числа ударных импульсов, повторяющихся с большой частотой и имеющихся различное направление.

Следствием увеличения дисперсности вяжущего (до Sуд = 4000-8000 см2/г) по сравнению с общепринятой для цемента (Sуд = 2500-3000 см2/г) и усиления модификации активных поверхностей частиц цемента и минеральной добавки полимерными молекулами суперпластификатора является образование диффузионной преграды для расходования воды на смачивание развитой поверхности твердых частиц. Достигаемое при этом сочетание ранее несовместимых свойств - повышенной дисперсности и низкой водопотребности (на 35-50% ниже, чем у традиционных портландцементов) - приводит к максимальному сближению твердой фазы, созданию условий для диффузионного взаимодействия, резкому повышению когезионной прочности новообразований, доведению до минимума крупных капиллярных пор и, в итоге, к получению цементного камня и композиционных материалов на его основе высокой плотности и прочности.

Помимо отмеченных явлений при введении в состав вяжущего на второй стадии механохимической обработки в качестве структурирующей добавки ПГЭН - этилгидридсесквиоксана (кремнийорганического соединения гидрофобно-газовыделяющего действия) дополнительно происходит гидрофобизация частиц вяжущего, уменьшение гигроскопичности, слеживаемости и потерь активности при его хранении. После затворения вяжущего водой ПГЭН вступает в химическую реакцию с образующейся при гидратации цемента известью и выделяет водород, который формирует мелкодисперсную систему условно-замкнутых пор в бетоне. Кроме того, наличие в составе молекулы ПГЭН органического этильного радикала C2H5 в связи Si-R мозаично гидрофобизирует стенки пор и капилляров цементного камня.

В результате модифицированное предлагаемым способом вяжущее придает бетону не только повышенную прочность и пониженное водопоглощение, но и низкую диффузионную проницаемость, в частности, по отношению к хлорид-ионам, что делает его структуру более устойчивой к морозосолевой агрессии.

Сопоставительный анализ известных способов приготовления вяжущих на основе портландцемента, используемых для производства конструкций из бетона и железобетона, показал, что введенные в заявляемое решение вещества известны (С-3, ППФ, ПГЭН, микрокремнезем, нефелиновый шлам). Однако их применение порознь, а также традиционные дозировки и способы введения с водой затворения в бетонные смеси не обеспечивают бетонам такие свойства, которые они проявляют в предлагаемом решении, будучи компонентами полифункционального модификатора в составе вяжущего. В этом случае наблюдается резкое снижение капиллярной пористости, формирование мелкодисперсной зоны его контакта с заполнителем и, как следствие, - неаддитивный эффект повышения морозо- и морозосолестойкости бетона, сопровождаемый существенным увеличением его прочности и других физико-технических свойств.

Способ осуществляют следующим образом. Берут портландцемент (или портландцементный клинкер с 3-7 мас.% гипса), минеральную добавку (нефелиновый шлам), водоредуцирующее ПАВ (суперпластификатор С-3), помещают данную смесь в вибрационную мельницу (иное помольное устройство) и подвергают механохимической обработке путем совместного измельчения до степени дисперсности, характеризуемой удельной поверхностью Sуд = 2500-4000 см2/г по Блейну.

Затем в полученную смесь дополнительно вводят структурирующую добавку (ППФ и/или ПГЭН), минеральную добавку (микрокремнезем - взамен или дополнительно к нефелиновому шламу) и доизмельчают до достижения частицами вяжущего Sуд = 4000-8000 см2/г при следующем соотношении компонентов, мас.%:

цемент - 18,0-96,5

водоредуцирующее поверхностно-активное вещество - 0,5-7,8

минеральная добавка - 3,0-75,0

структурирующая добавка - 0,001-0,200.

Суперпластификатор С-3 представляет собой натриевую соль продукта конденсации нафталинсульфокислоты с формальдегидом в виде водорастворимого порошка.

Микрокремнезем представляет собой пылевидный аморфный диоксид кремния, состоящий из пористых частиц размером 0,01...0,1 мкм, - побочный продукт производства кристаллического кремния, ферросплавов и других силицидов.

Нефелиновый (белитовый) шлам представляет собой зернистый отход глиноземного производства, содержащий 80...85% минерала белита (β - CaO•SiO2), предварительно термообработанный при t = 400-500oC.

Воздухововлекающая добавка ППФ представляет собой побочный продукт производства фитостерина - мыло сульфатное облагороженное (очищенное) - в виде водорастворимого пастообразного концентрата.

Гидрофобно-газовыделяющая добавка ПГЭН представляет собой кремнийорганическое соединение - этилгидридсесквиоксан - в виде водорастворимого порошка. На основе приготовленного указанным способом вяжущего готовят мелкозернистую бетонную смесь перемешиванием в течение 5 мин вяжущего с мелким заполнителем (кварцевым песком) и водой при соотношении по массе "вяжущее : песок" = 1 : 2. Расход воды принимают для обеспечения требуемой подвижности бетонной смеси, которую определяют на встряхивающем столике согласно ГОСТ 310.4-81.

Испытания проводят на образцах-призмах размером 4х4х16 см из мелкозернистых бетонов, изготовленных из равноподвижных бетонных смесей (с расплывом конуса 180-190 мм) с уплотнением в формах на стандартном вибростоле в течение 6-10 сек. Часть образцов каждого состава формуют с реперами из нержавеющей стали по торцам для измерения остаточных деформаций.

Изготовленные образцы выдерживают в нормально-влажных условиях 28 суток, после чего одну часть из них в течение 4 суток насыщают водой, другую часть - 5%-ным водным раствором NaCl. Затем контрольные образцы испытывают на прочность при сжатии и растяжении при изгибе, на них также определяют параметры поровой структуры бетона.

Интегральную (открытую) пористость бетона определяют согласно ГОСТ 12730.3-78 по величине объемного водопоглощения. Параметры условно-замкнутых пор определяют линейным методом по аншлифам бетона с помощью микроскопа при увеличении х75 в отраженном свете.

Основные образцы бетона подвергают испытаниям на морозо- и морозосолестойкость следующим образом.

Ускоренные испытания на морозостойкость проводят по измененному III методу ГОСТ 10060-95 попеременным замораживанием образцов в воздушной среде при t = -50±2oC с оттаиванием в воде при t = 18±2oC.

Ускоренные испытания на морозостойкость проводят по измененному III методу ГОСТ 10060-95 попеременным замораживанием образцов в контейнерах из нержавеющей стали, заполненных 5%-ным раствором NaCI, при t = -50±2oC с оттаиванием в том же растворе при t = 18±2oC.

Кинетику деструктивных процессов в образцах бетона контролируют измерениями массы и относительных остаточных деформаций через каждые 8-10 циклов замораживания-оттаивания. За критические величины для оценки морозостойкости и морозосолестойкости бетона приняты: накопление 0,1% остаточных деформаций и 3% потери массы образцами соответственно.

Пример 1

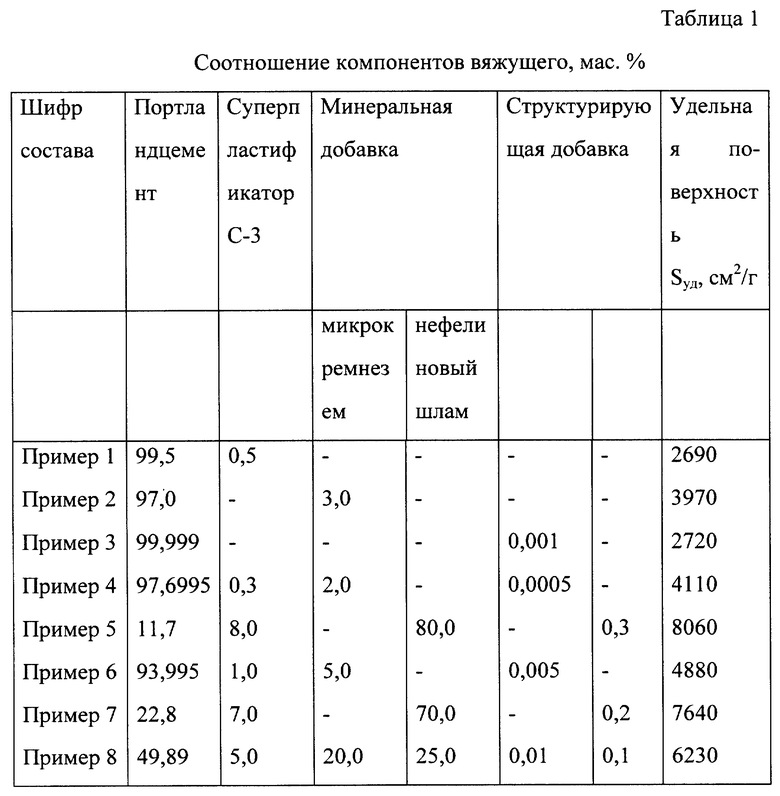

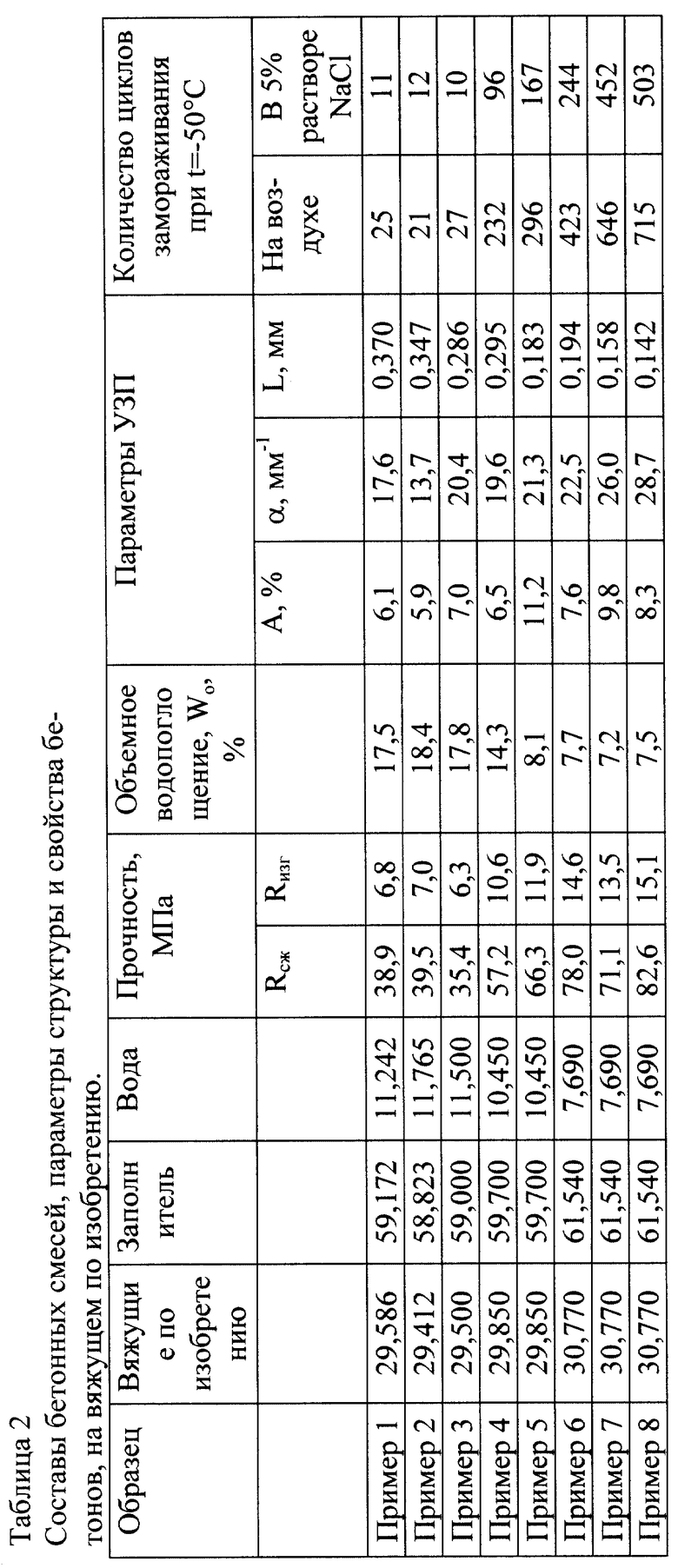

Бетонную смесь готовят по изобретению. Состав вяжущего включает, кроме цемента, только суперпластификатор на минимальном уровне, остальные добавки отсутствуют (табл. 1 и 2).

Пример 2

Бетонную смесь готовят по изобретению. Состав вяжущего включает, кроме цемента, только минимум минеральной добавки микрокремнезема (см. табл. 1 и 2).

Пример 3

Бетонную смесь готовят по изобретению. Состав вяжущего включает, кроме цемента, только минимальную дозировку структурирующей добавки ППФ (см. табл. 1 и 2).

Пример 4

Бетонную смесь готовят по изобретению. В состав вяжущего введены суперпластификатор, минеральная добавка микрокремнезема и структурирующая добавка ППФ в количествах ниже заявляемых дозировок (см. табл. 1 и 2).

Пример 5

Бетонную смесь готовят по изобретению. В состав вяжущего введены суперпластификатор, минеральная добавка нефелинового шлама и структурирующая добавка ПГЭН в количествах выше заявляемых дозировок (см. табл. 1 и 2).

Пример 6

Бетонную смесь готовят по изобретению. Вяжущее содержит органические и минеральные добавки в оптимальных количествах, близких к нижним границам заявляемого интервала (см. табл. 1 и 2).

Пример 7

Бетонную смесь готовят по изобретению. Вяжущее содержит органические и минеральные добавки в оптимальных дозировках, близких к верхним границам заявляемого интервала (см. табл. 1 и 2).

Пример 8

Бетонную смесь готовят по изобретению. Вяжущее содержит полифункциональный модификатор, состоящий из полного комплекса органических и минеральных добавок при ином соотношении компонентов (см. табл. 1 и 2).

Составы вяжущих по заявляемому способу приведены в табл. 1, а составы бетонов и результаты их испытаний - в табл. 2.

Анализ результатов испытаний показал, что образцы бетона на основе вяжущего, приготовленного по заявляемому способу (примеры 8-10) при резко сниженной капиллярной пористости, характеризуемой величиной W0, обладают мелкодисперсной системой условно-замкнутых пор с оптимальными параметрами.

Следствием комплексного модифицирования состава и структуры бетона является повышение его рабочих характеристик:

- морозостойкости - до 423-715 циклов попеременного замораживания при -50oC на воздухе;

- морозосолестойкости - до 244-503 циклов попеременного замораживания при -50oC в 5%-ном растворе NaCl;

- прочности при сжатии - до 71,1...82,6 МПа и при изгибе - до 13,5... 15,1 МПа в возрасте 28 суток нормального твердения.

Использование изобретения позволяет повысить долговечность бетонных и железобетонных конструкций, подвергающихся совместным воздействиям низких отрицательных температур, воды и хлористых солей, за счет увеличения морозо- и морозосолестойкости бетона до марок по морозостойкости F 2000-5000 и более (в пересчете на стандартные циклы замораживания при t = -18oC по методу ГОСТ 10060-95). Наряду с этим возможна экономия клинкерной части цемента до 75% за счет замены ее в составе вяжущего минеральными добавками (промышленными отходами, например, микрокремнеземом или нефелиновым шламом).

Источники информации

1. Бабаев Ш.Т., Комар А.А. Энергосберегающая технология железобетонных конструкций из высокопрочного бетона с химическими добавками. - М.: Стройиздат, 1987.

2. RU 2023695 C1, опубл. 30.11.1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ШАМОТНЫХ ОГНЕУПОРОВ | 1994 |

|

RU2082699C1 |

| СПОСОБ УКРЕПЛЕНИЯ ГРУНТОВ | 2001 |

|

RU2192517C2 |

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2198857C1 |

| СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2477716C1 |

| Высокоэффективное композиционное вяжущее и способ его получения | 2022 |

|

RU2790611C1 |

| Композиционное вяжущее | 2017 |

|

RU2658416C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1995 |

|

RU2096361C1 |

| ВЯЖУЩЕЕ ДЛЯ КЛАДОЧНЫХ РАСТВОРОВ | 2003 |

|

RU2255915C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1990 |

|

RU2070172C1 |

Изобретение относится к строительным материалам и может быть использовано для производства бетонных и железобетонных конструкций гидротехнических сооружений, мостов, фундаментов, дорожных и аэродромных покрытий и других изделий, предназначенных для эксплуатации в суровых климатических и агрессивных условиях. Технический результат -повышение долговечности конструкций и изделий, подвергающихся совместным воздействиям знакопеременных температур, воды и хлористых солей, за счет повышения морозо- морозосолестойкости бетона, плотности, водонепроницаемости и других физико-технических характеристик. В способе приготовления вяжущего путем совместного помола цемента, водоредуцирующего поверхностно-активного вещества и минеральной добавки помол осуществляют в две стадии: сначала до удельной поверхности 2500-4000 см2/г, а затем до удельной поверхности 4000-8000 см2/г, причем на второй стадии помола дополнительно вводят структурирующую добавку при следующем соотношении измельчаемых компонентов, мас. %: цемент 18,0-96,5, водоредуцирующее поверхностно-активное вещество 0,5-7,8, минеральная добавка 3,0-75,0, структурирующая добавка 0,001-0,200, причем в качестве водоредуцирующего поверхностно-активного вещества вводят натриевую соль продукта конденсации нафталинсульфокислоты с формальдегидом, а в качестве структурирующей добавки вводят побочный продукт производства фитостерина и/или этилгидридсексвиоксан. 3 з.п. ф-лы, 2 табл.

Цемент - 18,0-96,5

Водоредуцирующее поверхостно-активное вещество - 0,5-7,8

Минеральная добавка - 3,0-75,0

Структурирующая добавка - 0,001-0,200

2. Способ по п. 1, отличающийся тем, что в качестве водоредуцирующего поверхностно-активного вещества вводят натриевую соль продукта конденсации нафталинсульфокислоты с формальдегидом.

| ВЯЖУЩЕЕ ДЛЯ БЕТОНОВ | 1991 |

|

RU2023695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2029749C1 |

| СПЕЦИАЛЬНЫЙ ПОРТЛАНДЦЕМЕНТ | 1998 |

|

RU2123984C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1995 |

|

RU2096361C1 |

| БЕТОННАЯ СМЕСЬ | 1992 |

|

RU2057098C1 |

| RU 2055034 С1, 27.02.1996 | |||

| RU 2060241 C1, 20.05.1996 | |||

| Устройство управления подачей топлива к двигателю транспортного средства | 1985 |

|

SU1286798A1 |

| Картонная коробка | 1987 |

|

SU1507661A1 |

| СПОСОБ ЛЕЧЕНИЯ ПАЦИЕНТОВ ПОСЛЕ ГЕМОРРОИДЭКТОМИИ С ИММУНОСТИМУЛЯЦИЕЙ ЗАЖИВЛЕНИЯ ПОСЛЕОПЕРАЦИОННЫХ РАН | 2014 |

|

RU2537127C1 |

Авторы

Даты

2001-05-20—Публикация

1999-08-09—Подача