Изобретение относится к черной металлургии, а конкретнее к производству чугуна в доменной печи.

При организации выплавки чугуна в доменной печи решаются задачи сокращения расхода дефицитного и дорогостоящего кокса из каменного угля и охраны окружающей среды. Практикуется замена части металлургического кокса другими видами топлива, а также вовлечение в плавку мелких фракций кокса.

Известен способ загрузки фракций 25 - 40 мм кокса через узел рассева коксовой мелочи и весовое устройство отдельными скипами, а также способ, в котором фракции 10 - 40 мм кокса загружают в печь с железорудной частью шихты. Мелкие фракции кокса загружают раздельно в рудные бункера и транспортируют в скип вагон-весами или транспортом. При загрузке вагон-весами мелкие фракции набираются по заданному весу после набора половины рудной части подачи. При транспортной загрузке мелкие фракции кокса дозируются на транспортер также после загрузки половины рудной части подачи /см. авторское свидетельство СССР, N 253081, кл. C 21 B 3/00, 1969/.

Недостатком известного способа, препятствующим достижению указанного ниже технического результата, является то, что при его осуществлении в доменной печи не используется кокс фракции менее 10 мм.

Известна шихта для получения высококремнистого чугуна в доменной печи, содержащая агломерат, окатыши, известняк, шлак силикомарганца, металлическую стружку, кокс, отходы производства угольного концентрата с содержанием углерода 15 - 25% и отношением углерода к кремнию 0,25 - 0,5 /см. авторское свидетельство СССР N 863645, кл. C 21 B 3/00, 1981 г./.

К причинам, препятствующим достижению указанного ниже технического результата при использовании указанной шихты, относится то, что в шихте не применяется кокс фракции менее 10 мм, дополнительное топливо имеет низкое /15 - 25%/ содержание углерода, имеют место затраты на доставку отходов и их складирование.

Известен способ доменной плавки, предусматривающий загрузку через колошник кокса, каменного угля, рудной части шихты, причем каменный уголь загружают периодически при сохранении постоянной среднесуточной доли угля в топливной части шихты, при этом периоды работы печи с загрузкой каменного угля и без него поддерживают равным времени пребывания шихты в печи 5-8 часов /см. авторское свидетельство СССР N 1120020, кл. C 21 B 3/00, 1984/.

К причине, препятствующей достижению указанного ниже технического результата при осуществлении известного способа, относится то, что в известном способе не используют кокс фракции менее 10 мм.

Известен способ доменной плавки, включающий загрузку через колошник подач, состоящих из кокса, рудной шихты и каменного угля, вводимого в печь с периодом, равным времени пребывания шихты в печи при заданном массовом отношении угля к коксу, причем загрузка подач с каменным углем производится с периодом времени пребывания шихты в печи до величины произведения времени пребывания шихты на отношение насыпных весов кокса и угля и отношение периодов загрузки подач с каменным углем и подач с коксом поддерживают равным произведению массового отношения K угля к коксу на коэффициент замены кокса углем /см. авторское свидетельство СССР N 1158591, кл. C 21 B 3/00, 1985/.

Причиной, препятствующей достижению указанного ниже технического результата, является то, что в способе не применяют кокс фракции менее 10 мм.

Известен способ доменной плавки, включающий частичную замену кокса каменным углем, загружаемым с шихтой, в котором контролируют содержание кремния в чугуне на выпусках и при нахождении его в пределах 0,5 - 3,6% загружают в печь каменный уголь в количестве, пропорциональном содержанию кремния в чугуне и определяемом по зависимости Y = 5,0 - 1,39 (Si - 0,5), где Y - расход угля, % от массы кокса, Si - содержание кремния в чугуне,

5,0 - расход угля, % при содержании кремния в чугуне, равном 0,5%,

1,39 - рекомендуемое изменение расхода угля при изменении содержания кремния в чугуне на 1%.

/см. авторское свидетельство СССР N 1686004, кл. C 21 B 3/00, 1991/.

Причиной, препятствующей достижению указанного ниже технического результата, является то, что в способе не используют кокс фракции менее 10 мм.

Известен способ доменной плавки, в котором через воздушные фурмы вдувают измельченный уголь с 80,5% углерода в количестве 128 - 161 кг/т чугуна, загружают кокс фракции +20 мм, железорудные материалы и смесь коксовой мелочи 10 - 20 мм с железорудными материалами, причем смесь загружают отдельной подачей и расход коксовой мелочи держат 13 кг/т чугуна при общем расходе кокса 328-481 кг/т чугуна, включая коксовую мелочь /см. К.Х. Петерс, Е. Мендель, М. Петерм и др./. Работа крупной доменной печи на коксе разных сортов с вдуванием большого количества угля /Черные металлы - 1989. - N 22. - С. 18-25/.

Недостатком указанного способа, препятствующим достижению указанного ниже технического результата, является то, что фракция кокса менее 10 мм в печь не подается.

Известен способ доменной плавки с раздельной загрузкой двух фракций кокса и агломерата с подачей крупного кокса в осевую часть и мелкого кокса и агломерата в периферийную часть печи с расположением мелкого кокса между слоями агломерата, причем минимальная крупность агломерата снижена до 3 мм и коксика до 4 мм/см // Длительная эффективная работа доменной печи завода Sakai /третья кампания //Nippon Steel Techn. Rept. - 1989 - N 43 - С. 41 - 53.

- РЖ металлургия - 1990 - реф. 10 B 299.

Причиной, препятствующей достижению указанного ниже технического результата, является то, что в известном способе кокс крупностью менее 4 мм не используют.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ ведения доменной печи, включающий послойную загрузку кокса фракции более 25 мм и железорудных материалов с различной основностью, смешивание части железнорудного сырья, предпочтительно низкоосновного, с коксом фракции 10 - 25 мм, причем его относительную массу K10-25 в смеси определяют по зависимости

K10-25 = 0,1 (tф.во - tф.но) • (1,5...2,5),

где tф.во, tв.но - соответственно температура начала фильтрации высокоосновного и низкоосновного компонента,

1,5. . . 2,5 - расход кокса на каждые 10oC повышения температуры сверх 1300oC.

/См. авторское свидетельство СССР N 1585337, кл. C 21 B 5/00, 1990/, принят за прототип.

К причине, препятствующей достижению указанного ниже технического результата, при использовании известного способа, принятого за прототип, относится то, что в плавке не загружают кокс фракции менее 10 мм.

Сущность изобретения заключается в следующем.

При загрузке в доменную печь металлургический кокс подвергается грохочению с отсевом фракции менее 20 или 25 мм, которая в свою очередь рассевается на фракции 10 - 25 /20/ мм, которые могут быть использованы в доменной печи или у других потребителей, и фракцию менее 10 мм, которая направляется обычно на аглофабрику, а частично потребляется в доменном цехе для изготовления желобной массы для футеровки желобов литейного двора доменной печи.

Для производства желобной массы кокс измельчают до крупности менее 3 - 4 мм, смешивают со связующими.

Например, для доменных печей Новолипецкого меткомбината желобная масса может изготавливаться следующими способами: 1/ из молотого кокса /90%/ и лигносульфонатной связки /спиртовой барды/ - отхода бумажно-целлюлозного производства /желобная масса содержит около 82% углерода/; 2/ из молотого кокса, огнеупорной глины, каменноугольного пека /масса содержит около 70% углерода/.

Футеровку желобов литейного двора доменной печи выполняют уплотнением желобной массы с последующей сушкой. Во время эксплуатации желобная масса спекается под действием высоких температур чугуна и шлака. При извлечении из желобов отработанная футеровка представляет собой монолитные куски размером до 2х1х0,3 м, которые извлекаются из главного желоба на закладных решетках /решетки устанавливают в желоб перед подачей в него массы при изготовлении футеровки/. Отслужившая футеровка по сравнению с исходной претерпевает изменения только в поверхностном слое контакта с жидкими продуктами - окисляется, а в остальном это исходный материал, служба которого протекала при температуре около 700oC. При измельчении до кусков менее 150 мм, футеровка, содержащая практически более 50% углерода, может служить дополнительным топливом в доменной печи. В настоящее время отслужившая футеровка направляется в отвал, увеличивая размеры техногенных свалок комбината, засоряя окружающую среду. За эксплуатацию земли под свалку предприятие вносит соответствующую плату.

Технический результат - применение в доменной плавке кокса фракции менее 10 мм, сокращение вредного воздействия доменного производства на окружающую среду уменьшением количества неутилизируемых отходов.

Указанный технический результат достигается тем, что в известном способе ведения доменной плавки, включающем послойную загрузку кокса фракции более 25 мм и железорудных материалов с различной основностью, смешивание и загрузку части железорудного сырья, предпочтительно низкоосновного, с коксом фракции 10 - 25 мм, определение его относительной массы K10-25 в смеси по зависимости:

K10-25 = 0,1 /tф.во - tф.но/ • /1,5...2,5/,

где tф.во, tф.но - соответственно температура начала фильтрации высокоосновного и низкоосновного компонентов,

1,5. . . 2,5 - расход кокса на каждые 10oC повышения температуры сверх 1300oC, \ \1 особенность состоит в том, что в части подач, включающих смесь железорудных материалов с коксом фракции 10-25 мм, в качестве кокса используют отслужившую футеровку желобов литейного двора доменной печи с массовой долей углерода более 50%.

Кроме того, особенностью заявленного способа является то, что относительную массу отслужившей футеровки желобов литейного двора доменной печи, используемой в смеси с железорудными материалами, определяют по зависимости:

Kфут = 0,1 /tф.во - tф.но/ • /1,5....2,5/ • Cк/Cфут,

где Cк, Cфут - содержание углерода в коксе и футеровке соответственно.

Другой особенностью способа ведения доменной плавки согласно заявленного изобретения является то, что смесь железорудных материалов с отслужившей футеровкой желобов литейного двора доменной печи загружают от уровня засыпи в печи, исключающего удары загружаемых материалов о колошниковую защиту печи.

Апробирование отработавшей футеровки желобов литейного двора доменной печи, для изготовления которой применялась желобная масса из измельченного кокса фракции менее 10 мм, огнеупорной глины и каменноугольного пека, показало, что футеровка содержит в среднем 68,8% углерода, 28,05% золы, 2,49% летучих, 0,66% серы. Кажущаяся плотность футеровки около 0,953 г/см3 /у кокса кажущаяся плотность 0,85 - 0,95 г/см3, см. Технолог-доменщик. Справочник/ Волков Ю.П., Шпарбер Л.Я., Гусаров А.К. - М.: Металлургия. - 1986. - С. 39/.

При загрузке футеровки в доменную печь в смеси с железорудными материалами ее углерод при опускании шихты в нижнюю часть печи расходуется на восстановление железа, подобно углероду кокса фракции 10 - 25 мм, часть, вследствие истирания кусков и разрушения, переходит в колошниковую пыль в виде частиц кокса менее 1 мм. Колошниковая пыль передается на аглофабрику для утилизации. В результате поступления углерода кокса фракции менее 10 мм обеспечивается для участия в металлическом производстве и сокращается поступление отработавшей футеровки желобов доменной печи на свалку.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, состоят в следующем.

Отслужившая футеровка после извлечения из главного желоба в виде монолитных кусков 2х1х0,3 м измельчается до кусков менее 150 мм известными способами, например, отбойным молотком или машиной для разрушения футеровки чугуновозных ковшей, снабженной пневмомолотом, загружается в агловоз с автоматической выгрузкой, транспортируется на бункера доменной печи, выгружается в отдельный бункер, откуда дозируется для смешивания с низкоосновным компонентом, смесь загружается в доменную печь, аналогично подачам, в которых произведено смешивание железорудных материалов с коксом фракции 10-25 мм.

Для сокращения разрушения кусков футеровки под воздействием значительных ударных нагрузок, подачи с футеровкой желательно загружать от уровня засыпи в печи, при котором шихта не ударяет по колошниковой защите.

Количество подач, в которых производится смешивание топлива с низкоосновным компонентом, зависит от наличия фракции кокса 10-25 мм и футеровки в бункерах шихты доменной печи. Загрузку подач, в которые входит смесь низкоосновного компонента с топливом, производят, чередуя вид топлива при смешивании.

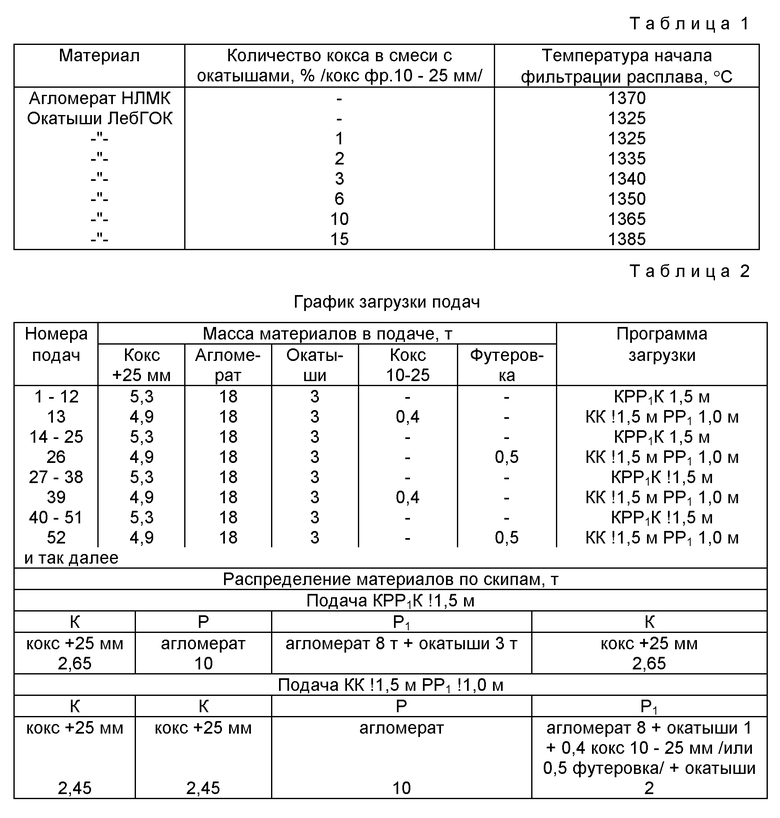

Пример. В состав железорудной части шихты доменной печи входит агломерат НЛМК и окатыши Лебединского ГОКа, для которых в лабораторных условиях определено, что температуры начала фильтрации составляют (см. табл. 1).

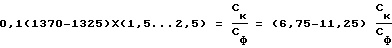

Для сближения температуры начала фильтрации расплава агломерата НЛМК /1370oC/ и окатышей Лебединского ГОКа (1325oC) необходимое относительное количество топлива смешиваемого с окатышами, составляет, %:

Кокс фракции 10 - 25 мм

0,1 /1370 - 1325/ • /1,5...2,5/ = 6,75 - 11,25

Футеровка

При наличии в смеси окатышей и кокса 10 и 15% кокса фракции 10 - 25 мм температура начала фильтрации окатышей 1365 и 1385oC соответственно. Поэтому желательно обеспечивать верхний предел количества кокса /11,25%/ в смеси и футеровки тоже -

Без смешивания окатышей с топливом работа доменной печи характеризуется следующими параметрами:

В сутки выплавляется 2000 т чугуна, загружается 170 подач, включающих кокс фракции +25 мм 5,3 т, агломерат НЛМК 18 т, окатыши Лебединского ГОКа 3 т. Загрузка шихты производится по программе KPP1K ! 1,5 м,

где K - доза кокса фракции +25 мм, выгружаемая из левой и правой коксовых весовых воронок, размещенных над скипами, равная 2,65 т,

P - доза агломерата, выгружаемая в первый рудный скип вагон-весами и равная 10 т,

P1 - доза агломерата 8 т + доза окатышей 3 т, выгружаемые во второй рудный скип вагон-весами,

! - обозначение опускания большого конуса при достижении заданного уровня засыпи,

1,5 м - заданный уровень засыпи в печи, разрешающий опускание подачи с большого конуса.

Потери кокса от измельчения составляют 16 кг/т чугуна, причем выход кокса фракции 10 - 25 мм с содержанием углерода 85% составляет 8% от массы потерь кокса от измельчения. Расход желобной массы на изготовление футеровки желобов литейного двора печи 2,5 кг/т чугуна, а выход отслужившей футеровки с содержанием углерода 68,8% для загрузки в печь составляет 70% от количества желобной массы, идущей на изготовление футеровки желобов. Суточное количество кокса и футеровки, пригодных для смешивания с окатышами:

кокс 10 - 25 мм - 2000 т чуг./сут • 16 • 0,08 кг кокса/т чуг. = 2560 кг кокса/сут;

футеровка - 2000 т чуг./сут • 2,5 • 0,7 кг фут./т чуг. = 3500 кг фут. /сут.

При содержании в смеси с окатышами кокса фракции 10 - 25 мм 11,25% и футеровки 11,25•85:68,8 = 13,9% на смешивание с 3 т окатышей необходимо:

кокса 10 - 25 м - 3000 : 0,8875 • 0,1125 = 380 /кг/подача/;

футеровка - 3000 : 0,861 • 0,139 = 484/кг/подача/.

Для повышения точности дозировки приняты расходы

кокса фракции 10 - 25 мм - 400 кг/подача,

футеровка - 500 кг/подача,

причем при загрузке подач со смесью расход кокса фракции +25 мм в подачу устанавливается 5,3 - 0,4 = 4,9 т/подача.

Т.к. расход кокса фракции 10 - 25 мм и футеровки для смешивания с окатышами составляет, кг/подача, 2560 : 170 = 15,06 и 3500 : 170 = 20,6 соответственно, периодичность загрузки смешенных подач должна составлять 400 : 15,06 = 26,6 и 500 : 20,6 = 24,3 соответственно для кокса и футеровки.

В связи с вышеизложенным чередование подач без топлива смешивания в окатышах и подач, в которых топливо смешивается с окатышами, производится в следующей последовательности: загружается подряд 12 подач по программе KPP1K ! 1,5 м без топлива смешивания, каждая 13-я подача загружается по программе KK ! 1,5 м PP1 ! 1,0 со смешиванием окатышей с топливом (см. график загрузки в табл. 2).

Перечисление материалов в P1 указывает порядок дозировки компонентов из бункеров в карман вагон-весов.

Приведенный вариант осуществления предложенного технического решения не исключает других вариантов его реализации в границах формулы изобретения.

Подачи с футеровкой загружают от уровня засыпи 1 м, так как место встречи шихты с колошниковой защитой на печи 1,6 м.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в черной металлургии для выплавки чугуна в доменной печи,

- для заявленного способа в том виде, в котором он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2184152C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 1993 |

|

RU2063443C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342440C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2136761C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2119958C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2008 |

|

RU2359041C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ПЕРЕДЕЛЬНОГО ЧУГУНА | 1995 |

|

RU2096475C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2001 |

|

RU2186854C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ И ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2131927C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ НА МАГНЕЗИАЛЬНО-ГЛИНОЗЕМИСТЫХ ШЛАКАХ | 1999 |

|

RU2161204C1 |

Изобретение относится к черной металлургии и предназначено для выплавки чугуна в доменной печи. Способ заключается в том, что отслужившую футеровку желобов литейного двора печи с содержанием углерода более 50% загружают в печь, выплавляющую чугун из железорудных материалов с различной основностью в смеси железорудных материалов, заменяя частично кокс фракции 10 - 25 мм, идущий на смешивание с низкоосновным материалом. Использование изобретения обеспечивает сокращение вредного воздействия доменного производства на окружающую среду. 2 з.п. ф-лы, 2 табл.

К10-25 = 0,1(tф.во - tф.но)•(1,5 - 2,5),

где tф.во, tф.но - соответственно температура начала фильтрации высокоосновного и низкоосновного компонентов;

1,5 - 2,5 - расход кокса на каждые 10oC повышения температуры сверх 1300oC,

отличающийся тем, что в части подач, включающих смесь железорудных материалов с коксом фракции 10 - 25 мм, в качестве кокса используют отслужившую футеровку желобов литейного двора доменной печи с массовой долей углерода более 50%.

Кфут. = 0,1(tф.во - tф.но)•(1,5 - 2,5)• Cк/Cфут.,

где Ск, Cфут. - содержание углерода в коксе и футеровке соответственно.

| Способ ведения доменной плавки | 1988 |

|

SU1585337A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 0 |

|

SU253081A1 |

| Способ загрузки доменной печи | 1984 |

|

SU1235899A1 |

| Способ доменной плавки | 1989 |

|

SU1708856A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086850C1 |

Авторы

Даты

2001-05-20—Публикация

1999-11-30—Подача