Изобретение относится к области черной металлургии, в частности к способам ведения доменной плавки.

Известен способ доменной плавки на магнезиально-глиноземистых шлаках с содержанием глинозема и магнезии от 5 до 30% каждого, включающий вдувание высокотемпературного комбинированного дутья и поддержание температуры конечных шлаков на 200-300oC выше температуры ликвидуса [1].

Недостатком этого способа является повышенный расход кокса вследствие недостаточной газопроницаемости зоны размягчения и плавления, а также увеличенного температурного диапазона текучести шлаков.

Известен способ доменной плавки на магнезиально-глиноземистых шлаках с содержанием глинозема и магнезии от 5 до 30% каждого, включающий загрузку подач шихты, состоящей из окатышей и высокомагнезиального агломерата, ее проплавление, вдувание высокотемпературного комбинированного дутья, поддержание температуры конечных шлаков на 200-300oC выше температуры ликвидуса, выпуск чугуна и шлака, причем при повышении содержания магнезии в агломерате на 0,1% свыше 2,5% в каждой подаче уменьшают количество загружаемого в центральную зону печи агломерата на 0,5-1,0% от исходного, увеличивают на ту же величину количество загружаемого в периферийную зону агломерата, при этом количество агломерата, загружаемого в промежуточную зону печи, не изменяют [2].

Недостатком указанного способа является ограниченная возможность снижения расхода кокса вследствие нестабильного газодинамического режима в верхней зоне печи, образования недостаточно жидкоподвижного шлака в связи с высоким содержанием тугоплавкого глинозема.

Задачей изобретения является повышение производительности, снижение расхода кокса и себестоимости выплавляемого чугуна.

Поставленная задача достигается тем, что в известном способе доменной плавки на магнезиально-глиноземистых шлаках, включающем загрузку в печь подач шихты, состоящей из кокса и железорудных материалов, содержащих магнезиально-глиноземистый агломерат с различным содержанием магнезии, перераспределение количества магнезиально-глиноземистого агломерата и изменение соотношения видов железорудных материалов по радиальным зонам печи, проплавление шихты, вдувание высокотемпературного комбинированного дутья, поддержание температуры конечных шлаков на 200-300oC выше температуры ликвидуса, выпуск чугуна и шлака, согласно изобретению при повышении в магнезиально- глиноземистых шлаках соотношения Al2O3/MgO на 0,1 ед. свыше 1,3 ед. в центральной зоне печи уменьшают количество железорудных материалов с соотношением Al2O3/MgO более 1,3 ед. на 1,3-1,5%, соответственно увеличивая его в периферийной зоне, а количество железорудных материалов с соотношением Al2O3/MgO менее 1,3 ед. уменьшают на 0,5-0,7% в периферийной зоне, соответственно увеличивая его на ту же величину в центральной зоне, при этом количество железорудных материалов и их видов в промежуточной зоне не изменяют.

Проверка соответствия заявляемого изобретения требованиям новизны проводилась с учетом всех опубликованных изобретений. Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию изобретения "новизна".

Промышленными и лабораторными исследованиями установлено, что повышение в доменной шихте соотношения Al2O3/MgO более 1,3 ед. усиливало газодинамическую напряженность, особенно центральной зоны печи. Диаграммы состояния трехкомпонентного шлака "CaO-MgO-SiO2" при различном (12-25%) содержании Al2O3 и соответственно соотношении Al2O3/MgO (1,3-1,8 ед.) свидетельствовали о смещении рабочих точек в области с более высокой плотностью изоком и изотерм, устойчивость полученных шлаков снижалась, вязкость повышалась. Уменьшение в центральной зоне печи количества железорудных материалов с соотношением Al2O3/MgO более 1,3 ед. на 1,3-1,5%, на каждую 0,1 ед. увеличения соотношения Al2O3/MgO и увеличение на 0,5-0,7% количества железорудных материалов с пониженным соотношением Al2O3/MgO позволяло повышать устойчивость и жидкоподвижность шлаков, улучшать характеристики их размягчения и плавления. Улучшение свойств магнезиально-глиноземистых шлаков при снижении соотношения Al2O3/MgO менее 1,3 ед. подтверждалось и лабораторными исследованиями, проведенными на высокотемпературной установке (печь Таммана).

Увеличение количества железорудных материалов с соотношением Al2O3/MgO более 1,3 ед. на 1,3-1,5% в периферийной зоне не привело к усилению газодинамической напряженности из-за достаточно высокой интенсивности газового потока в ней.

В процессе лабораторных исследований были определены рациональные свойства магнезиально-глиноземистых шлаков и установлены оптимальные величины пределов изменения количеств железорудных материалов с различным соотношением Al2O3/MgO по зонам доменной печи. Опытная шихта состояла из 90-100% магнезиально-глиноземистого агломерата с соотношением Al2O3/MgO 1,2-1,5 ед., руды Краснокаменского месторождения с соотношением Al2O3/MgO 0,3-0,6 ед. и обеспечивала получение магнезиально-глиноземистых шлаков с соотношением Al2O3/MgO на уровне 1,2-1,5 ед. При повышении в опытной шихте соотношения Al2O3/MgO более 1,3 ед. отмечалось ухудшение свойств шлаков, повышение их вязкости в температурном интервале текучести. Уменьшая количество агломерата с соотношением Al2O3/MgO более 1,3 ед. на 1,3-1,5% и осуществляя частичную его замену рудой, имеющей меньшее соотношение Al2O3/MgO на величину 0,5-0,7% (в зависимости от ее химического состава), получали шлаки более устойчивые во всем температурном интервале текучести. Фигуративные точки на диаграмме состояния "CaO-MgO-SiO2" смещались в область пониженной вязкости шлакового расплава. Изменение количества агломерата сверх установленных пределов (менее 1,3 и более 1,5%) не улучшало свойства получаемых шлаков, усиливало гетерогенность (повышение в расплаве содержания трудно восстановимой шпинели MgO•Al2O3) шлакового расплава. Постоянство температур плавления и вязкости получаемых шлаков ухудшалось, температурный интервал фильтрации расплава увеличивался на 40-100oC.

Пример. Предлагаемый способ доменной плавки осуществлен на доменной печи, полезным объемом 3000 м3, оборудованной дополнительным механическим регулятором распределения шихты на поверхности колошника. Перед загрузкой шихты в печь определяли ее химический состав, соотношение в ней Al2O3/MgO и другие показатели. Загрузка шихты осуществлялась по циклу из 10 порций кокса и железорудных материалов, укладка их на поверхности колошника осуществлялась по десяти равновеликим кольцевым зонам на фиксированные (6, 5, 4 и т.п. ) или переменные (6-5, 7-4 и т.п.) радиусы зон. При этом, 15% железорудных материалов загружалось в центральную зону печи, 40% - в промежуточную и 45% - в периферийную. Шихта состояла из 100-90% магнезиально-глиноземистого агломерата с соотношением Al2O3/MgO 1,23 ед. руды Краснокаменского месторождения с соотношением 0,48 ед. и обеспечивала получение магнезиально-глиноземистых шлаков с соотношением Al2O3/MgO на уровне 1,3 ед. Количество железорудных материалов в шихте составляло 50 т, в том числе агломерата - 50-45 т, руды - 0-5 т, кокса - 12,8-13,0 т. Параметры высоконагретого комбинированного дутья в процессе испытаний предлагаемого способа выдерживались постоянными. Температура горячего дутья колебалась в пределах 1140-1150oC, расход природного газа (72-74 м3/т чугуна) и кислорода (80-85 м3/т чугуна) обеспечивал теоретическую температуру горения на уровне 2100-2200oC, стабильное тепловое состояние горна печи и перегрев конечных шлаков на 200-300oC выше температуры ликвидуса. Химический состав выплавляемого чугуна соответствовал принятым на комбинате требованиям технических условий на передельный чугун.

При увеличении в магнезиально-глиноземистых шлаках соотношения Al2O3/MgO на 0,1 ед. свыше 1,3 уменьшали в каждой подаче количество магнезиально-глиноземистого агломерата, загружаемого в центральную зону печи, на 1,4% (0,7 т) от общего количества (50 т) загружаемого агломерата и увеличение на 0,6% (0,3 т) количества руды соответствующее изменение количества агломерата и руды в периферийной зоне при сохранении количества железорудных материалов и их видов в промежуточной зоне печи остается неизменным. Для этого радиус укладки в кольцевую зону первой по циклу порции шихты (АА) уменьшали с 7-3 до 7-4 (количество агломерата в центральной зоне печи уменьшилось на 0,7 т), а радиус третьей по циклу подачи (АР) увеличивали с 7-4 до 7-2 (доля руды возросла на 0,3 т). Радиус пятой по циклу порции агломерата увеличивали с 7-4 до 8-4 (количество агломерата в периферийной зоне возросло на 0,7 т), а радиус девятой (АР) уменьшали с 8-3 до 7-3 (количество руды уменьшилось на 0,3 т). Радиусы укладки железорудных материалов в промежуточную зону не изменялись.

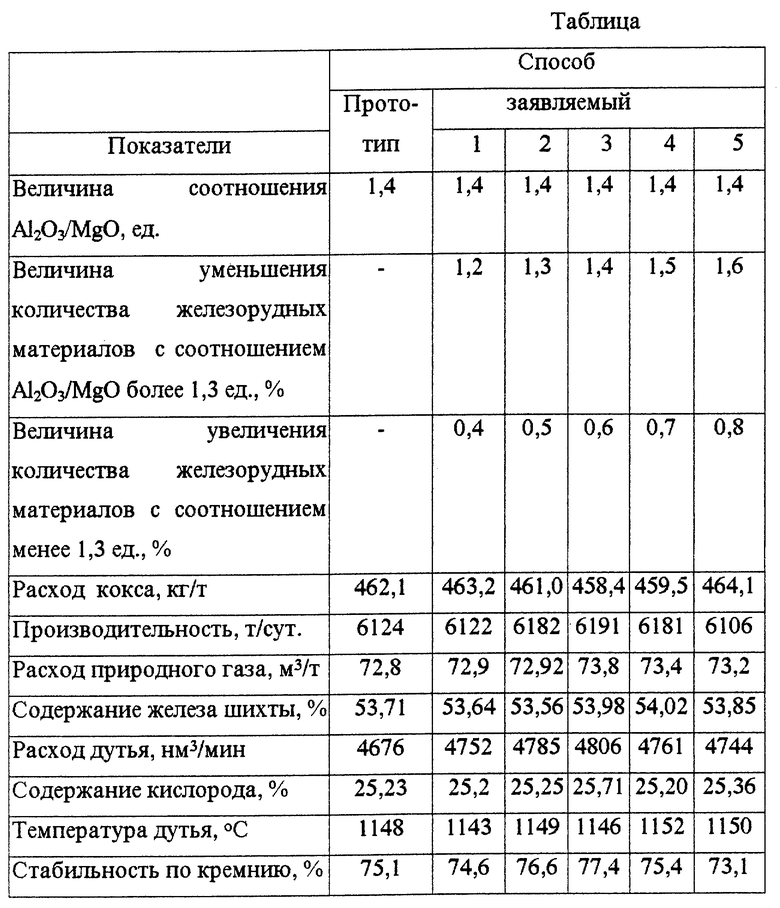

Основные технико-экономические показатели работы доменной печи, полученные по результатам промышленных плавок, приведены в таблице. Данные таблицы свидетельствуют о повышении производительности доменной печи на 1,0-1,2% и снижении удельного расхода кокса на 0,5-0,8% при выплавке чугуна по предлагаемому способу.

Предлагаемый способ доменной плавки промышленно применим на доменных печах всех металлургических предприятий России, не требует капитальных затрат и обеспечивает снижение себестоимости выплавляемого чугуна.

Заявитель: открытое акционерное общество "Западно-Сибирский металлургический комбинат"

Источники информации

1. Авторское свидетельство СССР N 981363, Мкл. C 21 B 5/02, 1982.

2. Патент РФ N 1790605, C 21 B 5/02, 31.10.1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОМЕННОЙ ПЛАВКИ НА МАГНЕЗИАЛЬНО-ГЛИНОЗЕМИСТЫХ ШЛАКАХ | 2007 |

|

RU2350658C2 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2156306C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2001 |

|

RU2186854C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2351657C2 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2136761C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342440C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342439C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2132400C1 |

Изобретение относится к области черной металлургии, в частности к способам ведения доменной плавки. Способ доменной плавки включает загрузку подач шихты, состоящей из кокса и железорудных материалов с перераспределением количества магнезиально-глиноземистого агломерата с различным содержанием магнезии и изменением соотношения видов железорудных материалов в радиальном направлении, проплавление шихты, вдувание высокотемпературного комбинированного дутья, поддержание температуры конечных шлаков на 200 - 300oС выше температуры ликвидуса, выпуск чугуна и шлака. При этом при повышении соотношения Al2O3/MgO в магнезиально-глиноземистых шлаках на 0,1 ед. свыше 1,3 ед. в центральной зоне печи уменьшают количество вида сырья с соотношением Al2O3/MgO более 1,3 ед. на 1,3 - 1,5%, соответственно увеличивая его в периферийной зоне, а количество сырья с соотношением Al2O3/MgO менее 1,3 ед. уменьшают на 0,5 - 0,7% в периферийной зоне, соответственно увеличивая его на ту же величину в центральной, при этом количество железорудных материалов и их видов в промежуточной зоне не изменяют. Использование изобретения обеспечивает снижение себестоимости выплавляемого чугуна. 1 табл.

Способ доменной плавки на магнезиально-глиноземистых шлаках, включающий загрузку в печь подач шихты, состоящей из кокса и железорудных материалов, содержащих магнезиально-глиноземистый агломерат с различным содержанием магнезии, перераспределение количества магнезиально-глиноземистого агломерата и изменение соотношения видов железорудных материалов по радиальным зонам печи, проплавление шихты, вдувание высокотемпературного комбинированного дутья, поддержание температуры конечных шлаков на 200 - 300oC выше температуры ликвидуса, выпуск чугуна и шлака, отличающийся тем, что при повышении в магнезиально-глиноземистых шлаках соотношения Al2О3/MgO на 0,1 ед. свыше 1,3 ед. в центральной зоне печи уменьшают количество железорудных материалов с соотношением Al2О3/MgO более 1,3 ед. на 1,3 - 1,5%, соответственно увеличивая его в периферийной зоне, а количество железорудных материалов с соотношением Al2О3/MgO менее 1,3 ед. уменьшают на 0,5 - 0,7% в периферийной зоне, соответственно увеличивая его на ту же величину в центральной зоне, при этом количество железорудных материалов и их видов в промежуточной зоне не изменяют.

| SU 1790605 А3, 23.01.1993 | |||

| Способ доменной плавки на магнезиально-глиноземистых шлаках | 1981 |

|

SU981363A1 |

| Способ доменной плавки высокомагнезиального железорудного сырья | 1990 |

|

SU1749232A1 |

| Способ регулирования шлакового режима доменной печи | 1985 |

|

SU1328380A1 |

| Ж | |||

| СТАЛЬ, N 12, 1969, с.1073 - 1077. | |||

Авторы

Даты

2000-12-27—Публикация

1999-07-07—Подача